Предлагаемое изобретение относится к оборонной промышленности.

Известна автоматизированная установка концевых операций (сушки, просейки, взвешивания, затаривания и выгрузки) производства флегматизированного гексогена. Оборудование этой установки располагается в 3-х зданиях, отделенных земляными валами.

В первое здание внутрицеховым транспортом из мастерской флегматизации подают отфильтрованный флегматизированный гексоген в мешках. Рабочий выгружает продукт в транспортный бункер, который подвесным конвейером подается во второе основное здание. Из транспортного бункера продукт выгружается в бункер тарельчатого питателя и сдозированный продукт по вибролотку подается в пневматическую сушилку.

В пневматической сушилке гексоген высушивается до кондиционной влажности, поступает в бункер-осадитель, где происходит гравитационное разделение от воздуха. Отработанный воздух очищается в тканевом и пенном фильтрах и через специальный взрывобезопасный вентилятор выбрасывается в атмосферу.

Высушенный флегматизированный гексоген через шлюзовый затвор выгружается из бункера, просеивается, взвешивается и подвесным конвейером подается в третье здание укупорки.

Для работы этой установки предусматриваются транспортные работы по передаче влажного флегматизированного гексогена из здания флегматизации. При этом все погрузочно-разгрузочные работы выполняются вручную. Сушка продукта в пневматической сушилке, обеспечивая интенсивный съем поверхностной влаги, неэкономично и неэффективно работает в режиме снятия внутренней влаги, для чего при незначительном теплоотводе необходимо большое время пребывания. Сбор высушенного флегматизированного гексогена непосредственно после пневматической сушилки не исключает комкования продукта. В узле взвешивания в качестве датчика навески продукта принят тензометрический датчик силы.

Изготавливаемые в настоящее время промышленностью тензодатчики при установленных навесках продукта не обладают достаточной чувствительностью и не обеспечивают высокой точности.

На предлагаемой установке все узлы для проведения концевых операций совмещены с узлами флегматизации и фильтрации. При этом исключаются все транспортные и погрузочно-разгрузочные работы по передаче продукта, исключается непосредственное участие человека во взрывоопасной и вредной фазе производства. Сушка продукта на предлагаемой установке осуществляется в комбинированной сушильной установке, состоящей из пневматической сушилки и сушилки "кипящего" слоя. Это обеспечивает интенсивный съем поверхностной влаги и экономичный съем внутренней влаги, охлаждение высушенного продукта перед выгрузкой из сушилки, что исключает комкование при дальнейших операциях.

Взвешивание флегматизированного гексогена производится на рычажных весах с циферблатной головкой, на оси стрелки которой установлен сельсин-датчик. Это позволяет, сохраняя точность и чувствительность рычажных весов, осуществить дистанционную передачу показаний весов и управления узлом взвешивания.

Установка для флегматизации и сушки гексогена состоит из следующих узлов:

1. Узел подготовки растворов щелочи и кислоты, эмульсии сплава флегматизатора, суспензии гексогена и передачи их в здание флегматизации и сушки.

2. Узел флегматизации и фильтрации.

3. Узел сушки флегматизированного гексогена.

4. Узел просеивания, взвешивания, затаривания и выгрузки.

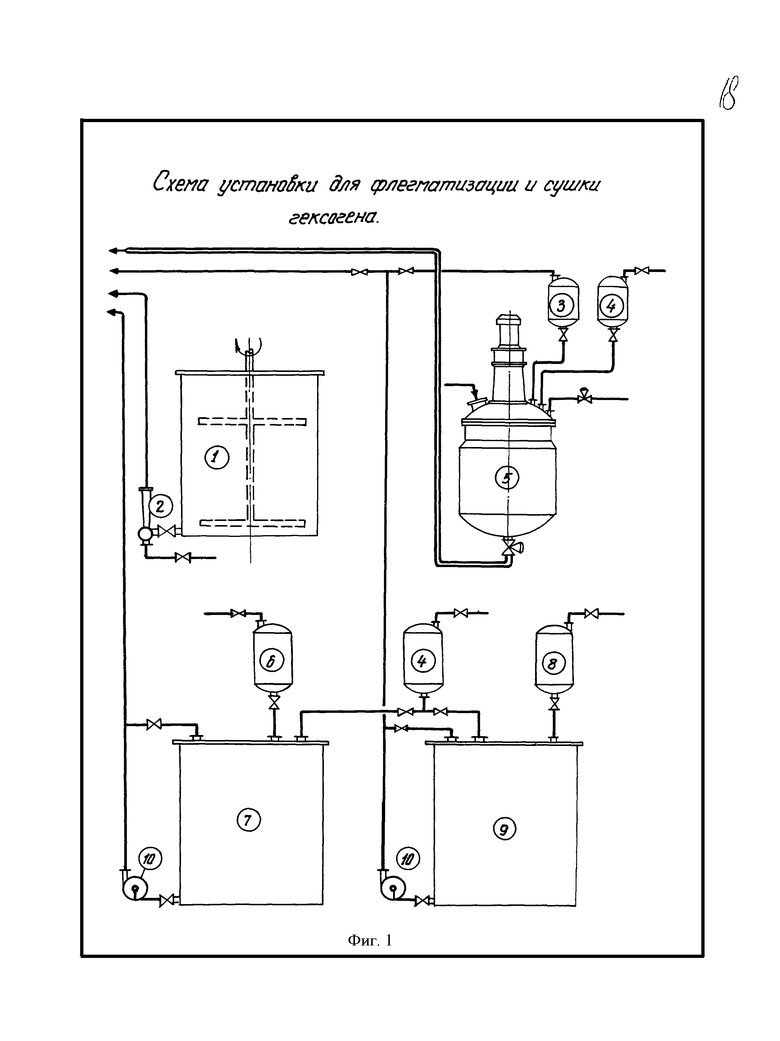

Узел подготовки растворов щелочи и кислоты, эмульсии сплава флегматизатора, суспензии гексогена и передачи их в здание флегматизации и сушки (фиг. 1) состоит из следующих аппаратов:

1. Промывной аппарат

2. Инжектор паровой

3. Мерник раствора щелочи

4. Мерник воды

5. Эмульгатор

6. Мерник кислоты

7. Растворитель кислоты

8. Мерник щелочи

9. Растворитель щелочи

10. Насос ц/б.

Промывной аппарат и эмульгатор имеют перемешивающие устройства. В промывном аппарате готовится суспензия гексогена в воде с концентрацией Т:Ж=1:3-1:5 и паровым инжектором (2) подается в здание флегматизации и сушки. Эмульсия сплава флегматизатора готовится в эмульгаторе, загрузкой расчетного количества сплава через люк эмульгатора, воды из мерника (4) и раствора щелочи из мерника (3). Приготовленная горячая эмульсия с t=98° передавливается из эмульгатора сжатым воздухом по обогреваемому трубопроводу в здание флегматизации и сушки. 5%-ный раствор щелочи и 10%-ный раствор кислоты готовятся из более концентрированных растворов разбавлением их водой. Готовые растворы подаются в здание флегматизации и сушки центробежными насосами (10).

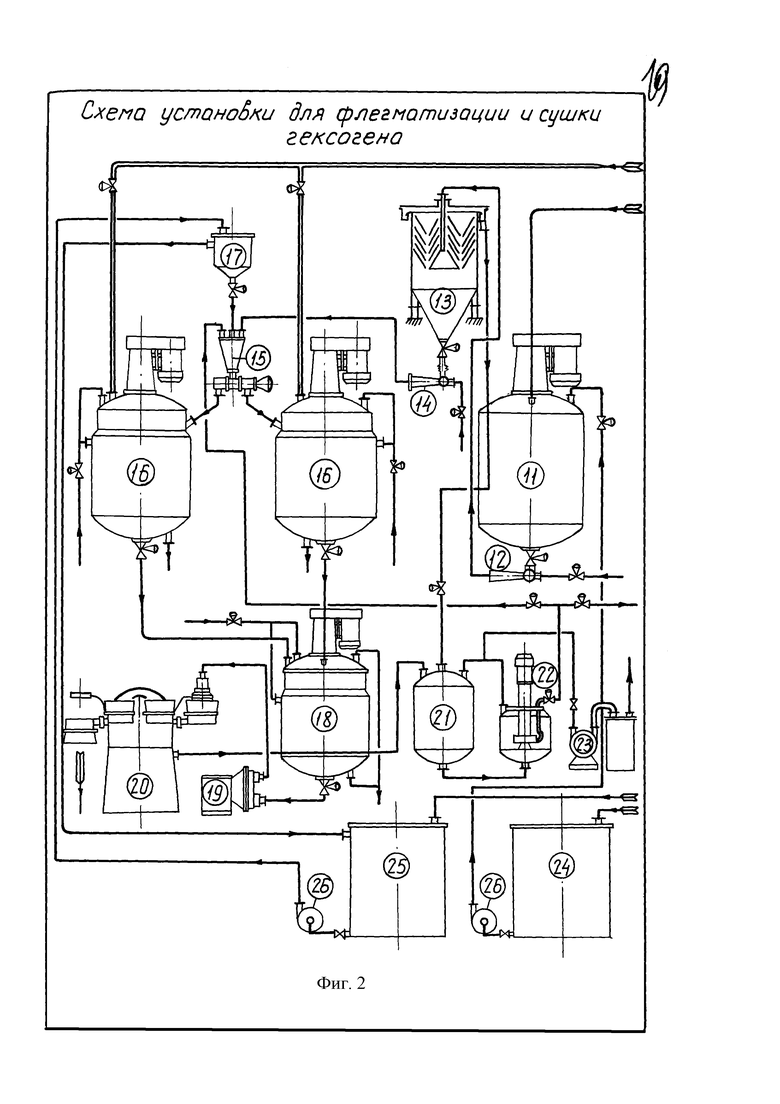

Узел флегматизации и фильтрации (фиг. 2) состоит из следующих аппаратов:

11. Приемник суспензии

12. Инжектор паровой

13. Сгуститель

14. Инжектор паровой

15. Клапан распределительный

16. Аппарат флегматизации

17. Мерник раствора кислоты

18. Охладник

19. Насос диафрагмовый

20. Вакуум-фильтр чашечный

21. Вакуум-приемник

22. Погружной насос

23. Вакуум-насос

24. Хранилище раствора щелочи

25. Хранилище раствора кислоты

26. Насос центробежный.

Приемник суспензии (11) представляет собой цилиндрический аппарат с перемешивающим устройством и спускным автоматическим клапаном. Непосредственно к клапану присоединен паровой инжектор (12). Сгуститель (13) служит для набора определенной порции суспензии с заданным содержанием гексогена. Сгуститель состоит из цилиндрического корпуса с коническим днищем, сепаратора, представляющего собой набор конусов с углом конусности 60°, тензометрического датчика силы, автоматического спускного клапана, крышки с круговым лотком и патрубками для подвода суспензии и отвода жидкости из лотка. Верхний торец корпуса сгустителя представляет собой переливной порог.

При изготовлении и монтаже корпуса обращается особое внимание на плоскостность и горизонтальность верхнего торца. Корпус, с закрепленными к нему сепаратором и спускным клапаном, не имеет жесткой связи с трубопроводами, остальными узлами сгустителя и свободно установлен на тензометрических датчиках силы. Паровой инжектор (14) соединяется со сгустителем через сильфонное устройство. Распределительный клапан (15) служит для распределения подачи компонентов в тот или другой аппарат флегматизации. Имеет два клапана с мембранным приводом. При открытии одного клапана, соединяющего подачу компонентов с одним из аппаратов флегматизации, другой клапан надежно закрывается.

Два аппарата флегматизации (16) снабжены перемешивающими устройствами и автоматическим спускным клапаном, имеют паровые рубашки. Охладник (18) представляет собой цилиндрический аппарат с рубашкой, имеет перемешивающее устройство, змеевик и спускной клапан. Диафрагмовый насос (19) имеет резиновые лепестковые клапаны на нагнетательных и всасывающих трубопроводах и эксцентриковый привод диафрагмы. Чашечный вакуум-фильтр (20) состоит из восьми вакуум-воронок, расположенных равномерно по кругу на полых валах, распределителя суспензии, коллектора коммуникации, привода.

Вакуум-воронки, включающие конусообразную обечайку, днище и закрепленную между их фланцами решетку с фильтровальным полотном, вращаются вокруг вертикальной оси фильтра и в зоне выгрузки продукта поворачиваются на 180° вокруг своих горизонтальных валов реечным механизмом, движущимся по неподвижному копиру.

Распределитель суспензии, закрепленный неподвижно, представляет собой коробку с перфорированным дном и служит для распределения одного потока поступающей суспензии на множество мелких и уменьшения скорости падающей струи. Свободные зоны между вакуум-воронками закрыты желобами. Трубопроводы для отвода фильтрата и подачи сжатого воздуха соединены с коллектором и в соответствующих зонах через распределительную шайбу соединяются с вакуум-воронками. Погружной насос (22) служит для откачки фильтрата из вакуум-приемника (21).

Для регулирования уровня погружения в вакуум-приемник установлен индикатор уровня типа ИУВЦ, связанный с регулирующим клапаном на линии нагнетания погружного насоса. Рабочее колесо погружного насоса фторопластовое. Вакуум-насос (23) - водокольцевой типа ВВН.

Раствор щелочи, перекачиваемый из узла подготовки растворов, принимается в хранилище (24), а раствор кислоты - в хранилище (25). Суспензия гексогена, передаваемая из промывного чана (1), принимается в приемник суспензии (11), в котором с помощью Ph-метра измеряется кислотность среды и производится нейтрализация раствором щелочи, подаваемой насосом (26) через регулирующий клапан. Нейтральная суспензия гексогена с концентрацией Т:Ж=1:3-1:5 паровым инжектором (12) подается в сгуститель (13). В сепараторе сгустителя происходит разделение частиц гексогена от воды: гексоген оседает на дно сгустителя, вода переливается через верхний торец корпуса сгустителя и через регулирующий клапан отводится в вакуум-приемник (21). При непрерывной подаче суспензии в сгуститель, за счет непрерывного отвода воды, уровень, а следовательно, и объем суспензии поддерживаются постоянными. А вес суспензии в сгустителе за счет непрерывного накопления гексогена увеличивается, что регистрируется с помощью тензометрических датчиков силы.

При достижении заданного веса подача суспензии в сгуститель автоматически прекращается. Таким образом, в сгустителе набран определенный объем суспензии с заданным весом. Зная удельные веса гексогена и воды, подсчитывается содержание гексогена в набранной суспензии. Эта порция суспензии гексогена паровым инжектором (14) через распределительный клапан (15) подается в один из аппаратов флегматизации (16). Суспензия в аппарате через паровую рубашку и барботер нагревается до температуры 98°C. При достижении температуры 98°C дается сигнал на передавливание приготовленной эмульсии сплава флегматизатора из эмульгатора ((5) на фиг. 1). Дается выдержка времени в течение 10-15 минут в аппарате флегматизации при интенсивном перемешивании, после чего подачей холодной воды из сети и оборотной воды погружным насосом (22) охлаждается содержимое аппарата до 70°C.

При достижении температуры 70°C в аппарат флегматизации сливается определенная порция раствора кислоты из мерника (17).

После этого начинается слив суспензии флегматизированного гексогена в охладник, а во втором аппарате флегматизации в это время начнутся процессы флегматизации: слив суспензии из сгустителя (13), нагрев до 98°C и т.д.

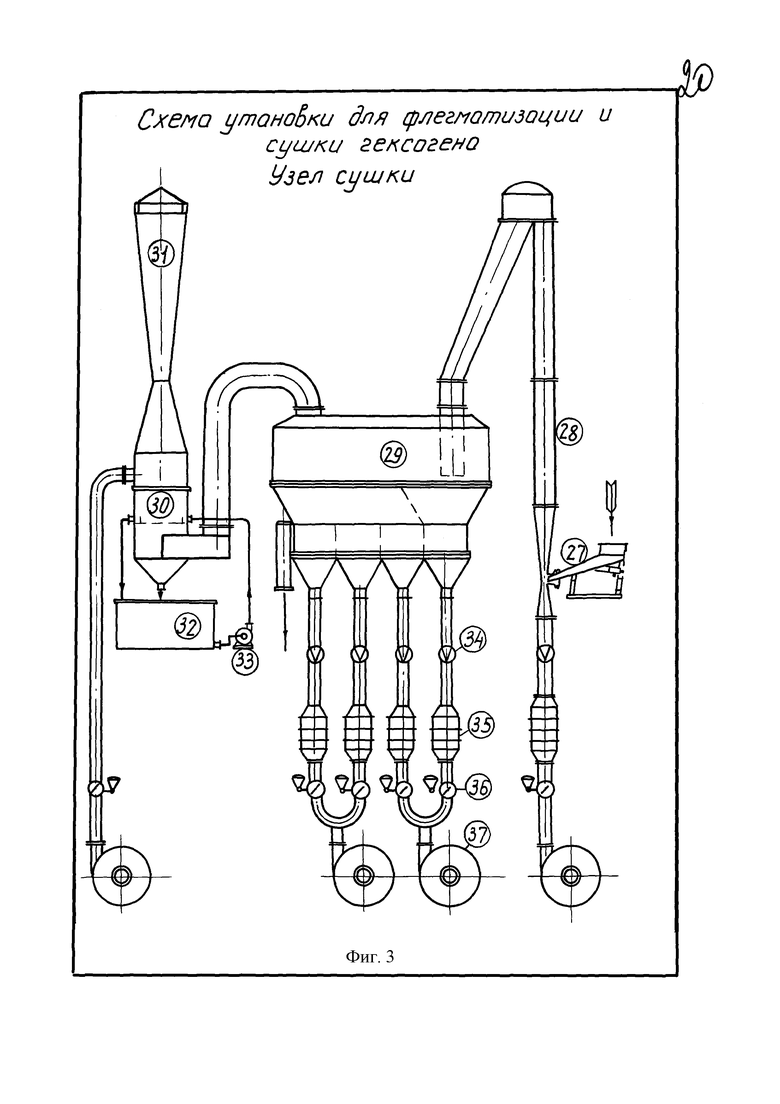

Слив суспензии флегматизированного гексогена из аппарата флегматизации в охладник производится малыми порциями при непрерывном откачивании охлажденной до 20-30°C суспензии диафрагмовым насосом (19). Сигнал на слив малой порции поступает от уровнемера, установленного в охладник. Охлажденная суспензия диафрагмовым насосом (19) подается на чашечный вакуум-фильтр (20). Вода из фильтра (20) отводится в вакуум-приемник (21), откуда погружным насосом (22) перекачивается либо на охлаждение в аппарат флегматизации (16), либо связывается с цеховым водооборотом и подается в здание нитрации и кристаллизации. А отфильтрованный гексоген с влажностью 10-15% поступает на узел сушки. Узел сушки (фиг. 3) состоит из следующих аппаратов:

27. Вибролоток

28. Сушилка пневматическая

29. Сушилка "кипящего" слоя

30. Фильтр пенный

31. Эжектор

32. Ловушка

33. Насос

34. Расходомер

35. Калорифер

36. Заслонка регулирующая

37. Воздуходувка.

Алюминиевый вибролоток (27), служащий для подачи влажного продукта в пневматическую сушилку (28), снабжен пневматическим вибратором инерционного типа. Сушилка пневматическая представляет собой трубу, собранную из нескольких царг.

Для подсасывания продукта сушилка имеет эжекционное сужение. Вертикально поднимающаяся и опускающаяся части сушилки соединены между собой через расширительную камеру.

Сушилка "кипящего" слоя (29) представляет собой 4-секционную камеру кипения с осадительной камерой над ней. Распределительная решетка - войлок - закрепляется между поддоном и корпусом сушилки.

Для выгрузки продукта во время работы сушилка имеет щель, расположенную на высоте 300 мм от распределительной решетки и отводящую трубу.

Для окончательной выгрузки сушилка имеет разгрузочное отверстие на уровне распределительной решетки, закрытое во время работы резиновым клапаном с пневмоприводом. Пенный фильтр (30) одноступенчатый.

Для осуществления циркуляции воды, подаваемой на решетку фильтра, установлены ловушка (32) и насос (33). Непосредственно над фильтром (30) установлен хвостовой эжектор (31). Рабочий воздух в эжектор подается воздуходувкой (37) через регулирующую заслонку (36). Во все секции сушилки "кипящего" слоя и в пневматическую сушилку подается воздух воздуходувками (37) через калориферы (35).

Для измерения и регулирования расхода на воздуховодах установлены расходомеры (34) и регулирующие заслонки (36).

Флегматизированный гексоген с влажностью 10-15%, поступающий с чашечного вакуум-фильтра, вибролотком (27) непрерывно подается в эжекционную часть пневматической сушилки (28). Воздух, подаваемый через калориферы и нагретый до 90-100°C, подсасывает гексоген и увлекает его по трубе в сушилку "кипящего" слоя. При этом с частиц гексогена снимается основная доля поверхностной влаги - 8-12%.

В осадительной камере сушилки "кипящего" слоя гексоген отделяется от воздуха и попадает в первую секцию "кипения" и, пройдя последовательно все четыре секции, через выгрузочную щель отводится из сушилки. В первых трех секциях сушилки происходит досушка продукта до кондиционной влажности при температуре в слое не более 55°C. В четвертой секции сушилки производится охлаждение продукта до 30-40°C, с тем чтобы выгруженный из сушилки продукт не комковался при дальнейших операциях.

Отработанный воздух очищается от частиц гексогена в пенном фильтре (30) и хвостовым эжектором (31) выбрасывается в атмосферу. Вода, подаваемая на пенный фильтр, циркулируется насосом (33) через ловушку (32). Работа эжектора (31) регулируется заслонкой (36) таким образом, чтобы давление в камере сушилки "кипящего" слоя держалось в пределах ±5 мм водяного столба, что обеспечит нормальную выгрузку продукта из сушилки на узел просеивания, взвешивания и затаривания.

Узел просеивания, взвешивания и затаривания (фиг. 4) состоит из следующих агрегатов:

38. Просейка

39. Вибролоток

40. Весы

41. Цилиндр подъемный

42. Грузовая тележка

43. Конвейер подвесной

44. Подвеска.

Просейка (38) состоит из алюминиевого корпуса, латунного сита, установленного в раме, и привода. Корпус имеет патрубок для входа продукта, который соединяется гибким рукавом с выгрузочной трубой сушилки "кипящего" слоя (29), конусообразное дно для сбора просеянного продукта, патрубок для отвода отсевов. Сито установлено в алюминиевой раме, которая висит на гибких подвесках и через резиновую пластину соединена с приводом. Привод сита - эксцентриковый от электродвигателя через клиноременную передачу. Вибролоток (39), снабженный пневматическим вибратором инерционного типа, установлен на резиновых упругих опорах. Входная горловина его гибким рукавом присоединена к просейке, а к выходной горловине тоже на гибком рукаве подвешена воронка.

Весы (40) рычажные с циферблатной головкой, на оси стрелки которой установлен сельсин-датчик, на платформе весов укреплены штанги. Весы установлены на площадке подъемного пневматического цилиндра (41).

Для исключения попадания пыли гексогена подъемный цилиндр и весы защищены гидрозатвором.

Для сигнализации нижнего и верхнего положений площадки цилиндра установлен микропереключатель.

На грузовой тележке (42), которая закреплена к грузовым кареткам подвесного конвейера (43), установлена подвеска (44) для мешка.

Подвеска имеет воронку, к которой быстродействующим зажимом закрепляется мешок для продукта. Подвесной конвейер (43) толкающего типа имеет две ходовые дорожки, расположенные одна под другой: нижняя для движения грузовых кареток и верхняя - для цепонесущих и толкающих кареток. Под узлом взвешивания нижняя ходовая дорожка имеет углубление, а в здании укупорки на месте снятия мешка с продуктом она отведена в сторону в горизонтальной плоскости. Здесь рабочий снимает мешок с продуктом с подвески, устанавливает пустой мешок и заталкивает грузовую тележку на исходную позицию. Толкающая каретка непрерывно движущегося конвейера подхватывает тележку и ведет до узла взвешивания. Здесь грузовая тележка, опустившись в углубление, останавливается и нажимает кнопку микровыключателя. Этот сигнал поступает на подъемный цилиндр (41). Цилиндр поднимает весы (40). Штанги весов упираются на подвеску (44), снимают ее с грузовой тележки и прижимают к свободно висящей воронке вибролотка (39). После полного подъема цилиндра включается вибратор вибролотка и начинается насыпка продукта. По достижении 28-29 кг навески продукта вибратор переключается на сдросселированный режим: начинается досыпка. При достижении окончательной навески (30 или 32 кг) вибратор отключается и подача продукта прекращается. Пневмоцилиндр опускает подвеску и устанавливает ее на грузовой тележке. Все операции по навешиванию продукта проходят в течение 3-4-х минут. К этому времени к узлу взвешивания подходит толкающая тележка конвейера с длинным зубом, который выталкивает грузовую тележку из углубления и ведет в здание укупорки. Здесь рабочий производит окончательную укупорку продукта.

Описанная установка изготовлена, смонтирована и проверена в опытно-валовых условиях со следующими показателями:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2001 |

|

RU2183604C1 |

| СПОСОБ СУШКИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1966 |

|

SU1841134A1 |

| СПОСОБ ФЛЕГМАТИЗАЦИИ СФЕРИЧЕСКОГО ПОРОХА | 2012 |

|

RU2497788C1 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ШАХТНОГО МЕТАНА, ВЕНТИЛЯЦИОННОЙ СТРУИ, УГЛЕВОДОРОДНЫХ ОТХОДОВ УГЛЕДОБЫЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2393354C1 |

| Устройство объемного дозирования жидкости | 2018 |

|

RU2677488C1 |

| Взрывчатый состав ТГФА-30 | 1971 |

|

SU1841269A1 |

| СПОСОБ УТИЛИЗАЦИИ ФРАГМЕНТИРОВАННЫХ ОТХОДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И БАЛЛИСТИТНЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2446355C2 |

| Способ получения высокодисперсных взрывчатых веществ | 2016 |

|

SU1841192A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ ВОДНО-СПИРТОВЫХ РАСТВОРОВ | 1991 |

|

RU2067990C1 |

Изобретение относится к области флегматизации гексогена. Установка содержит узел подготовки рабочих эмульсий, суспензии и промывных растворов из соединенных трубопроводами дозирующих и смесительных емкостей, узел обработки продукта эмульсией флегматизатора из приемной емкости с дозирующим устройством, распределителя, сообщающихся продуктоводами аппаратов флегматизации, охладителя и чашечного вакуум-фильтра, секционную сушилку, узел сортировки и затаривания продукта с весами, конвейером и пневмоэлектрические средства регулирования, управления процессом. Изобретение обеспечивает снижение трудоемкости межфазной транспортировки продукта. 4 ил.

Установка для водной флегматизации гексогена, содержащая узел подготовки рабочих эмульсий, суспензии и промывных растворов из соединенных трубопроводами дозирующих и смесительных емкостей, узел обработки продукта эмульсией флегматизатора из приемной емкости с дозирующим устройством, распределителя, сообщающихся продуктоводами аппаратов флегматизации, охладителя и чашечного вакуум-фильтра, секционную сушилку с "кипящим" слоем типа "КС", узел сортировки и затаривания продукта с весами, конвейером и пневмоэлектрические средства регулирования, управления процессом, отличающаяся тем, что, с целью снижения трудоемкости межфазной транспортировки продукта, повышения производительности и степени безопасности процесса, в ней между вакуум-фильтром узла обработки продукта и сушилкой установлена снабженная приемным вибролотком пневматическая труба, а дозирующее устройство для подлежащей флегматизации суспензии в узле обработки выполнено в виде сгустителя из помещенного на весоизмерительные датчики цилиндрического корпуса с сепаратором и переливным порогом по верхнему торцу.

Авторы

Даты

2016-08-27—Публикация

1967-05-23—Подача