Изобретение относится к химической технологии получения ультрачистых неорганических соединений и может быть использовано в химической, металлургической и электрохимической отраслях промышленности.

Известен способ получения ультрачистого карбоната лития из природных литий содержащих рассолов хлоридного натриевого типа (Pat. US №6207126), согласно которому природный литиеносный рассол хлоридного натриевого типа упаривают до содержания лития не ниже 6% мас., последовательно высаливая из рассола NaCl, KCl, KCl·MgCl2·6H2O. Полученный таким образом литиевый концентрат очищают от примесей бора, магния, кальция, сульфат-ионов и обрабатывают раствором соды для осаждения карбоната лития по реакции:

Осажденный карбонат лития, содержащий не менее 99% мас. основного вещества, отделяют от маточного раствора, маточный раствор смешивают с упариваемым рассолом, а из полученного карбоната лития после его промывки деминерализованной водой готовят водную пульпу (содержание твердой фазы 3-5% масс.), которую обрабатывают углекислым газом при температуре 30-40°C и атмосферном давлении, переводя твердую фазу Li2CO3 в раствор бикарбоната лития. Полученный раствор (содержание LiHCO3 7-8% мас.) направляют в декарбонизатор, где при температуре 70-95°C и перемешивании производят разложение LiHCO3, сопровождаемое образованием твердой фазы Li2CO3 и углекислого газа, возвращаемого на операцию карбонизации. После отделения от маточного раствора и промывки деминерализованной водой и сушки гарантировано получают высокочистый карбонат лития, состава (% мас.): Li2CO3>99.9; Na<0.001, Mg<0.0007; K<0.00025; Ca<0.012; B<0.0001; Al<0.0002; As<0.0001; Fe<0.0001; Si<0.001; Zn<0.00005; SO4<0.037; Cl<0.005.

Для получения ультрачистого карбоната лития состава (% мас.): Li2CO3>99.995; Na<0.0002, Mg<0.00001; K<0.00015; Ca<0.0007; Al<0.0002; As<0.0001; Fe<0.0001; Si<0.00011; Zn<0.000014; SO4<0.003; Cl<0.005, раствор LiHCO3, производимый на стадии карбонизации пульпы Li2CO3, перед операцией декарбонизации подвергают очистке на ионообменной смоле Amberlite IRC-718.

Недостатком данного способа является отсутствие возможности получения этим способом карбоната лития из природных литиеносных рассолов хлоридного магниевого, хлоридного кальциевого или хлоридного кальциево-магниевого типов, поскольку из них невозможно производить упаривание литиевых концентратов пригодных для осаждения карбоната лития содой. Причиной этому является отсутствие способности рассолов данных типов концентрироваться по литию вследствие неизбежности высаливания лития в виде двойных хлоридных солей: (LiCl·MgCl2·6H2O и LiCl·CaCl2·5H2O) при повышении его концентрации в рассолах с высоким содержанием MgCl2 и CaCl2. Кроме того, выход ультрачистого (содер. Li2CO3≥99.995%) и высокочистого карбоната лития (содер. Li2CO3≥99.9%) по этому способу низкий и соответствует 12% масс. и 48% масс.

Способ получения карбоната лития высокой степени чистоты из литиеносных природных рассолов, включающий выделение хлоридного литиевого концентрата из рассола в виде водного раствора хлорида лития путем сорбционно-десорбционного обогащения рассола по литию на гранулированном селективном сорбенте на основе LiCl·2Al(OH)3·mH2O ДГАЛ-Cl (двойное неорганическое соединение лития и алюминия дефектной структуры), устраняет недостаток предыдущего способа, т.к. в этом случае для производства ультравысокочистого карбоната лития в качестве исходного сырья может быть использован литиеносный рассол любого из известных к настоящему времени типов (патент RU №2283283). Кроме того, в качестве осадителя карбоната лития из литиевого концентрата в этом способе используют водную пульпу соли: NH4HCO3. Осаждение карбоната лития происходит в соответствии со следующей реакцией:

Осажденный по этому способу карбонат лития, во-первых, практически не содержит примесей натрия и калия, во-вторых, примесь NH4Cl, являющаяся основной в этом продукте легко удаляется в процессе сушки и прокалки Li2CO3(t=200°C), разлагаясь по реакции:

Таким способом получают высокочистый карбонат лития с выходом продукта на уровне 60% при условии, если раствор LiCl, используемый для осаждения LiCl, был подвержен вначале реагентной, а затем ионообменной очистке от примесей.

Для производства из этого карбоната ультрачистого Li2CO3 его также подвергают карбонизации, используя CO2, выделяющийся на стадии осаждения (реакция 2), и переводя твердофазный Li2CO3 в раствор бикарбоната лития с последующим нагреванием, разложением LiHCO3 на Li2CO3, CO2 и H2O и выделением твердой фазы ультрачистого Li2CO3. Выход такого продукта составляет 36-53%.

Основным недостатком этого способа являются: использование в качестве исходного литиевого реагента раствора LiCl, приводящее к сложной схеме осаждения Li2CO3, обусловленной необходимостью переработки маточного раствора осаждения (NH4Cl) и высокий расход NH4HCO3 при сравнительно невысокой (не выше 73%) степени осаждения Li2CO3. Кроме того, выход получаемого ультрачистого Li2CO3 всецело определяется чистотой используемого раствора LiCl.

Известен способ получения особочистого карбоната лития из технического Li2CO3 (пат. RU №2243157), включающий механоактивационный помол технического карбоната лития, карбонизацию водной пульпы мехактивированного карбоната лития углекислым газом при температуре 5-25°C и давление 0.5 атм. и перемешивание до получения раствора бикарбоната лития, фильтрацию раствора бикарбоната лития, очистку раствора бикарбоната лития на синтетической катионообменной смоле на основе винилпиридиновых соединений или сульфакислот, или комплексных хелатных соединений, например, смолы: Purolite S-940, Lewatit TP 208, ВПК, декарбонизацию очищенного раствора LiHCO3 при нагревании с выделением твердой фазы ультрачистого карбоната лития, отделение ультрачистого карбоната лития от маточного раствора, промывку горячей водой и сушку, возврат маточного раствора на операцию приготовления пульпы технического карбоната лития и карбонизацию с повторением всех операций технологического цикла вплоть до ионообменной очистки и декарбонизации с выделением твердой фазы высокочистого карбоната лития и возвратом маточного раствора в голову процесса на следующий повторный цикл. Маточный раствор операции декарбонизации выводят из процесса, когда осажденный карбонат лития по содержанию примесей не отвечает требованиям квалификации «высокочистый». По этому способу выход ультрачистого Li2CO3 составляет 11-14%, а выход высокочистого Li2CO3 - 32-36%. Этот способ является наиболее близким к предлагаемому решению и выбором нами в качестве прототипа.

Недостатками способа являются: высокая энергоемкость процесса вследствие использования операции механохимического помола Li2CO3, пониженная скорость карбонизации Li2CO3 по причине ведения обработки пульпы карбоната лития углекислым газом в условиях низкого давления (0.5 ат.) в реакционной зоне, низкий выход ультрачистого Li2CO3.

Известна установка для получения ультрачистого Li2CO3 из технического карбоната лития (пат. US №6207126), включающая устройство дозирования и подачи Li2CO3, сочлененное с реактором для приготовления пульпы, соединенным одним из верхних патрубком посредством трубопроводов с источником деминерализованной воды и нижним патрубком через пульповый насос с верхним патрубком охлаждаемого реактора-карбонизатора, снабженного мешалкой; отбойником кристаллов Li2CO3, обогреваемый реактор-декарбонизатор, снабженный мешалкой, один из верхних патрубков которого последовательно через рекуператор тепла, фильтр и насос посредством трубопровода соединен с патрубком вывода раствора LiHCO3 реактора-карбонизатора, другой верхний патрубок вывода углекислого газа соединен с патрубком ввода углекислого газа в реактор-карбонизатор и источником углекислого газа, а нижний патрубок вывода пульпы реактора-декарбонизатора декарбонизатора соединен через насос посредством трубопровода с устройством разделения твердой и жидкой фаз, объединенный патрубком выгрузки твердой фазы с контейнером приема ультрачистого Li2CO3, патрубком вывода маточного раствора декарбонизации посредством трубопровода через рекуператор тепла с одним из верхних патрубков реактора-карбонизатора и напрямую с приемником-накопителем сбросного маточного раствора декарбонизации, патрубком ввода промывной воды посредством трубопровода с источником промывной воды и патрубком вывода отработанного промывного раствора с приемником-накопителем отработанного промывного раствора.

Эта установка по технической сущности и достигаемому результату является наиболее близким решением к заявляемому способу и установка для его осуществления взята нами в качестве прототипа. Основными недостатками прототипа является невозможность ведения процесса получения с высоким выходом ультравысокочистого карбоната лития.

Основным отличительным признаком предлагаемого способа получения ультрачистого карбоната лития из технического Li2CO3 и установки для его осуществления являются: ведение процесса карбонизации пульпы Li2CO3 с получением раствора LiHCO3 в избытке карбоната лития, обеспечивая увеличение поверхности контакта фаз и максимальную концентрацию углекислого газа в зоне протекания реакции карбонизации, стабильную во времени от начала процесса карбонизации до его окончания при достижении 100% степени полезного использования CO2 и глубокая утилизация лития из маточного раствора процесса декарбонизации с последующей переработкой в ультрачистый карбонат лития. Получение ультрачистого Li2CO3 из технического карбоната лития по предлагаемому способу в сравнении с прототипом позволяет, во-первых, исключить из процесса операцию механохимического помола и снизить энергоемкость процесса в 1.6 раза, во-вторых, повысить производительность процесса карбонизации в 1.8 раза, в-третьих, вести процесс в непрерывном режиме, в-четвертых, повысить выход ультрачистого Li2CO3 до 98.6%.

Сущность изобретения

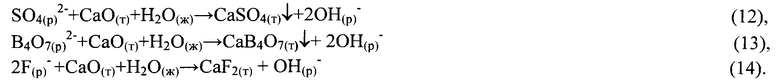

При разработке заявляемого способа в качестве исходного сырьевого источника для получения ультрачистого карбоната лития использовали технический карбонат лития производства Чилийской компании SQM с содержанием основного вещество не ниже 99%. Из процесса производства ультрачистого карбоната лития исключают операцию механоактивационного помола за счет повышения поверхности контакта фаз путем ведения операции карбонизации пульпы технического карбоната в 4-х кратном избытке твердой фазы Li2CO3, остаток, которой после завершения операции карбонизации отделяют от полученного раствора бикарбоната лития, поступающего на ионообменную очистку, остаток в виде сгущенной пульпы, возвращают на операцию приготовления исходной пульпы Li2CO3, а карбонатный раствор операции декарбонизации раствора бикарбоната лития, образующийся после отделения фазы ультрачистого Li2CO3, упаривают, кристаллизуя твердую фазу Li2CO3, до образования пульпы Ж:Т=0.80-0,85, пульпу центрифугируют, полученную твердую фазу Li2CO3 промывают деминерализованной водой и направляют на операцию карбонизации технического Li2CO3, фугат очищают от бора и сульфат-ионов переводом их в нерастворимые соединения CaB4O7 и BaSO4, последовательно вводя в фугат CaO и BaCl2, образующийся после отделения осадка щелочной литийсодержащий раствор нейтрализуют соляной кислотой до pH 6.0-6.5, получая литийсодержащий хлорид-ный раствор, который упаривают, доводя концентрацию LiCl до 400-450 г/л и высаливая кристаллы NaCl, кристаллы NaCl отделяют от хлоридного упаренного раствора, промывают деминерализованной водой, направляя отработанный промывной раствор на операцию упаривания хлоридного раствора и высаливания NaCl, упаренный хлоридный раствор разбавляют деминерализованной водой до содержания LiCl 190-200 г/л и осаждают из него литий в виде Li2CO3 содой, Li2CO3 отделяют от маточного раствора, содержащего соду, и после промывки деминерализованной водой направляют на операцию карбонизации технического Li2CO3, а маточный раствор содового осаждения смешивают со щелочным, образующимся после отделения осадков CaB4O7 и BaSO4.

Технический результат достигается тем, что регенерационный солянокислый раствор при переводе смолы Lewatit TP 208 в H+ форму, содержащий остаточное количество кислоты, хлориды магния, кальция и тяжелых металлов, по первому варианту подвергают реагентной обработке содой, вводимой в количестве, обеспечивающим показатель pH раствора 9.5-10.0 с получением суспензии, состоящей из твердых фаз CaCO3 и 3MgCO3Mg(OH)23H2O, карбонатов тяжелых металлов и раствора NaCl, осадки отделяют от жидкой фазы фильтрацией, отфильтрованный раствор NaCl смешивают с литийсо-держащим хлоридным раствором перед его упариванием. По второму варианту регенера-ционный солянокислый раствор смолы Lewatit TP 208 подвергают реагентной обработке смесью Ba(OH)2 и BaCO3 из расчета 1 моль Ba(OH)2 на моль MgCl2, 1 моль Ba(OH)2 на 2 моля HCl и 1 моль BaCO3 на 1 моль CaCl2 с получение суспензии, состоящей из твердых CaCO3, Mg(OH)2, гидроксидов тяжелых металлов и раствора BaCl2, осадок отделяют от раствора фильтрацией, в раствор BaCl2 добавляют серную кислоту из расчета 1 моль H2SO4 на 1 моль BaCl2, осаждая из раствора барий в виде Ba2SO4 и получая раствор соляной кислоты, используемый для кислотной регенерации смолы, и/или подкисления литийсодержащего щелочного раствора, образующегося на стадии очистки фугата операции упаривания маточного раствора декарбонизации после отделения ультрачистого Li2CO3.

Технический результат также достигается за счет того, что карбонизацию пульпы технического карбоната лития углекислым газом ведут в охлаждаемом реакторе с мешалкой при степени заполнения реактора пульпой 50% и постоянном, близком к атмосферному, давлению углекислого газа в верхней зоне реактора, обеспечивая постоянный во времени уровень содержания углекислого газа в карбонизуемой пульпе путем постоянного эжектирования углекислого газа из сообщающейся с источником CO2 верхней зоны реактора в поток пульпы карбоната лития, циркулируемой из нижней зоны реактора в верхнюю его зону через эжектирующее устройство.

Технический результат достигается тем, что перевод смолы Lewatit TP 208, являющийся полиамфолитом, из H-формы в Li-форму осуществляют обработкой смолы раствором бикарбоната лития, прошедшим стадию ионообменной очистки, с последующим использованием отработанного бикарбонатного раствора в смеси с промывными растворами, образующимися на стадиях промывки Li2CO3, получаемого в процессе переработки маточного раствора операции декарбонизации, в качестве жидкой фазы на операции приготовления пульпы технического Li2CO3 и ее карбонизации.

Технический результат также достигается тем, что установка для получения ультрачистого LiHCO3 включает охлаждаемый тонкослойный сгуститель пульпы, прошедшей стадию карбонизации, пульповый насос для перекачки сгущенной пульпы из нижней зоны сгустителя в карбонизатор, бак приема осветленного карбонизированного раствора LiHCO3, поступающего из верхней зоны сгустителя, насос для подачи осветленного раствора на фильтрацию, фильтр для тонкой очистки осветленного раствора, бак приема отфильтрованного раствора LiHCO3 в охлаждаемую ионообменную колонну, заполненную смолой Lewatit TP 208 в Li-форме, бак с деминерализованной промывной водой, насос для подачи промывной деминерализованной воды в охлаждаемую ионообменную колонну, бак с раствором соляной кислоты, насос для транспортировки раствора кислоты, емкость с регенерационным раствором LiHCO3, насос для подачи раствора LiHCO3 в ионообменную колону, обогреваемый кристаллизатор для сгущения пульпы ультрачистого Li2CO3, образующегося в реакторе-декарбонизаторе, пульповый насос для транспортировки пульпы Li2CO3, образующейся в реакторе-декарбонизаторе в центрифугу, центрифугу для отделения кристаллов ультрачистого Li2CO3 от маточного раствора декарбонизации, мерник пульпы ультрачистого Li2CO3, мерник деминерализованной воды, сушилку влажного ультрачистого Li2CO3, разгрузочное устройство с охлаждаемым питателем, затарочное устройство, контейнер с готовой продукцией, газодувку для удаления влаги, рекуператор тепла отходящих газов, холодильник, конденсатор, туманоулавитель, емкость для прием фугата-маточного раствора декарбонизации, насос для подачи маточного раствора декарбонизации на выпарку, выпарной аппарат для упаривания маточного раствора декарбонизации, кристаллизатор для сгущения Li2CO3 из пульпы, образующейся при упаривании маточного раствора декарбонизации CO2, пульповый насос для подачи сгущенной в кристаллизаторе пульпы в мерник, мерник упаренной и сгущенной пульпы, центрифуга для выделения твердой фазы Li2CO3 из упаренной и сгущенной пульпы, емкость для сбора карбонатного фугата выпарки, насос для подачи карбонатного фугата выпарки, реактор с мешалкой для реагентной очистки карбонатного фугата от бора и сульфат-ионов, насос для подачи образующейся в реакторе реагентной очистки суспензии на фильтрацию в пресс-фильтр, пресс-фильтр для удаления из фильтруемой суспензии твердой фазы соединений CaB4O7 и Ba2SO4, реактор с мешалкой для конверсии карбонатного фугата в хло-ридный раствор, насос для подачи хлоридного раствора на выпарку, выпарный аппарат для упаривания хлоридного раствора и высаливания кристаллов NaCl, кристаллизатор для выделения кристаллов NaCl из упаренного хлоридного раствора, пульповый насос для вывода пульпы кристаллов NaCl из раствора LiCl, центрифуга для отделения кристаллов NaCl от раствора LiCl, емкость для приема осветленного концентрированного раствора LiCl, поступающего из верхней зоны кристаллизатора NaCl, насос для подачи упаренного раствора LiCl в обогреваемый реактор с мешалкой для содового осаждения Li2CO3 из раствора LiCl, насос для подачи пульпы Li2CO3, осажденного содой из упаренного раствора LiCl, фильтр-пресс для отделения осажденного Li2CO3 от маточного раствора, источник содового раствора, а также реактор с мешалкой для осаждения кальция и магния из отработанного солянокислого регенерационного раствора содой или смесью Ba(OH)2 и Ba2CO3, насос для подачи образующейся в результате осаждения кальция и магния суспензии на фильтрацию, фильтр-пресс для отделения карбонатно-щелочных осадков от раствора NaCl или BaCl2, реактор с мешалкой для конверсии раствора BaCl2 в раствор HCl, источник серной кислоты, промежуточную емкость для сбора литийсодержащих промывных вод, газодувку для транспортировки оборотного углекислого газа в газгольдер, содержащий CO2, источник углекислого газа, источник деминерализованной воды, сборник оборотной воды, растарочное устройство для вскрытия мешков с техническим карбонатом лития, источник острого пара, источник хлодоагента.

Технический результат достигается тем, что в установке для получения ультрачистого Li2CO3 охлаждаемый реактор-карбонизатор, снабженный мешалкой, одним верхним патрубком посредством трубопровода соединен с газгольдером, а нижним патрубком по средством трубопровода через пульповый насос, запорно-регулирующий вентиль и другой верхний патрубок соединен с эжектором, установленным внутри верхней зоны реактора-карбонизатора, и через пульповый насос и запорно-регулирующий вентиль с входным патрубком тонкослойного сгустителя, тонкослойный сгуститель пульпы Li2CO3 своим нижним патрубком выхода сгущенной пульпы через пульповый насос посредством трубопровода соединен с патрубком реактора приготовления пульпы технического Li2CO3, а патрубком выхода осветленного раствора посредством трубопровода с баком приемки осветленного карбонизированного раствора, бак приемки осветленного карбонизированного раствора LiHCO3 через насос трубопроводом соединен с входным патрубком фильтра для тонкой очистки осветленного раствора LiHCO3, входные патрубки которого трубопроводом соединены с баком приемки отфильтрованного раствора LiHCO3, бак приемки отфильтрованного раствора посредством трубопровода через насос и запорно-регулирующий вентиль соединен с входным патрубком охлаждаемой ионообменной колонны и посредством трубопровода и запорно-регулируемого вентиля с входным патрубком фильтра для тонкой очистки раствора LiHCO3 охлаждаемая ионообменная колонна своим входным патрубком посредством трубопровода через запорно-регулирующие вентили и насосом соединена: с выходным патрубком бака промывной воды, с выходным патрубком регенерационного раствора кислоты, с выходным патрубком бака регенерационного раствора LiHCO3, своим выходным патрубком посредством трубопроводов и запорно-регулирующих вентилей соединена с промежуточной емкостью для сбора литийсодержащих промывных вод, с входным патрубком реактора для осаждения кальция и магния из отработанного солянокислого регенерационного раствора и входным патрубком фильтра тонкой очистки, а своим сдувочным патрубком посредством газохода через газодувку с газгольдером, промежуточная емкость для сбора литийсодержащих промывных вод посредством трубопровода через насос и задорно-регулирующие вентили соединена с входным патрубком сборника оборотной воды, с водным патрубком реактора для конверсии карбонатного фугата в хлоридный раствор и с входным патрубком емкости для приема упаренного раствора LiCl, фильтр тонкой очистки раствора LiHCO3, прошедшего ионный обмен посредством трубопровода входным патрубком соединен с входным патрубком нагреваемого контура в рекуператоре тепла и посредством трубопровода через запорно-регулирующий вентиль с входным патрубком емкости регенерационного раствора LiHCO3, рекуператор тепла входным патрубком нагреваемого контура посредством трубопровода соединен с входным патрубком обогреваемого реактора-декарбонизатора, входным патрубком охлаждаемого контура с выходным патрубком центрифуги, а выходным патрубком охлаждаемого контура с входным патрубком емкости для приема маточного раствора декарбонизации, обогреваемый кристаллизатор своим сдувочным патрубком посредством трубопровода соединен со сдувочным патрубком обогреваемого реактора-декарбонизатора и посредством трубопровода через газодувку с газгольдером, обогреваемый реактор-декарбонизатор своим нижним патрубком для вывода пульпы ультрачистого Li2CO3 через пульповый насос посредством трубопровода и запорно-регулирующих вентилей соединен со своим верхним патрубком и патрубком для входа пульпы обогреваемого кристаллизатора, нижний патрубок, для выхода пульпы которого через пульповый насос посредством трубопровода и запорно-регулирующих вентилей соединен с мерником пульпы и верхним патрубком обогреваемого реактора-декарбонизатора, верхний патрубок для выхода осветленного декарбонизированного раствора посредством трубопровода соединен с баком приемки осветленного декарбонизированного раствора, емкость приема осветленного декарбонизированного раствора посредством трубопровода через насос соединен с входным патрубком выпарного аппарата для упаривания декарбонизированного раствора и сборником оборотной воды и напрямую с патрубком выхода осветленного упаренного декарбонизированного раствора кристаллизатора Li2CO3, который трубопроводом соединен с выходным патрубком выпарного аппарата для упаривания декарбонизированного раствора, а своим нижним патрубком для выхода пульпы чрез пульповый насос и мерник посредством трубопровода соединен с центрифугой, сушилка ультрачистого Li2CO3 патрубком выгрузки высушенного продукта соединена с бункером охлаждаемого питателя, патрубок выгрузки которого сочленен с затарочным устройством, патрубком входа сухого газоносителя с выходным патрубком нагреваемого газового контура рекуператора тепла, отходящих из сушилки влажных газов, выходным патрубком отходящих газов сушилки с входным патрубком охлаждаемого газового контура рекуператора тепла отходящих влажных газов, рекуператора тепла отходящих влажных газов своим выходным патрубком охлаждаемого газового контура соединен с входным патрубком газового контура холодильника-конденсатора, а своим входным патрубком нагреваемого газового контура через газодувку посредством трубопровода соединен с выходным патрубком туманоулавителя, который своим входным патрубком соединен с выходным патрубком газового контура холодильника-конденсатора, центрифуга для отделения кристаллов Li2CO3 от упаренного декарбонизированного раствора - карбонатного фугата выпарки, посредством трубопровода через запорно-регулирующие вентили соединена с мерником промывной воды, емкостью для сбора карбонатного фугата выпарки и с промежуточной емкостью для сбора литийсодержащих промывных вод, емкость для сбора карбонатного фугата выпарки посредством трубопровода через насос и через запорно-регулирующий вентиль соединена с реактором с мешалкой для реагентной очистки карбонатного фугата выпарки от бора и сульфат-ионов: реактор с мешалкой для реагентной очистки карбонатного фугата выпарки своим нижним патрубком для выхода суспензии через насос посредством трубопровода и запорно-регулирующих вентилей со своим верхним патрубком и входным патрубком пресс-фильтра для удаления из фильтруемой суспензии твердой фазы CaB4O7 и BaSO4, который своим выходным патрубком посредством трубопровода соединен с выходным патрубком реактора для конверсии карбонатного фугата выпарки в хлоридный раствор, другие верхние патрубки которого соединены посредством трубопровода с выходным патрубком пресс-фильтра для удаления карбонатных осадков кальция и магния из отработанного регенерационного раствора после его реагентной обработки, промежуточной емкостью для сбора литийсодержащих промывных вод и переливным патрубком кристаллизатора для удаления кристаллов NaCl из упаренного хлоридного раствора, а нижний патрубок реактора для конверсии через насос посредством трубопровода соединен с входным патрубком выпарного аппарата для упаривания хлоридного раствора, выпарной аппарат для упаривания хлоридного раствора своим патрубком для выхода упаренного хлоридного раствора посредством трубопровода соединен с входным патрубком кристаллизатора для выделения кристаллов NaCl из упаренного хлоридного раствора своим нижним патрубком для вывода сгущенной пульпы посредством трубопровода через мерник соединен с входным патрубком центрифуги, а боковым патрубком для выхода осветленного концентрированного раствора LiCl с емкостью для приема осветленного концентрированного раствора LiCl, центрифуга для выделения кристаллов NaCl из упаренного хлоридного раствора своим патрубком для выхода фугата посредством трубопровода соединена с патрубком приема фугата кристаллизатора NaCl, емкость для приема осветленного концентрированного раствора LiCl посредством трубопровода соединена с промежуточной емкостью для сбора литийсодержащих промывных вод и посредством трубопровода через насос с реактором содового осаждения Li2CO3 из осветленного концентрированного раствора LiCl, реактор для содового осаждения Li2CO3 из осветленного концентрированного раствора своим нижним патрубком для выхода пульпы Li2CO3 через насос и запорно-регулирующий вентиль посредством трубопровода соединен с входным патрубком пресс-фильтра для отделения Li2CO3 из маточного раствора операции содового осаждения, а верхним патрубком для входа содового раствора с источником содового раствора, пресс-фильтр для выделения Li2CO3 из маточного раствора операции содового осаждения своим патрубком выхода фильтрата - раствора NaCl с примесью Li2CO3 посредством трубопровода соединен с одним из верхних патрубков реактора для конверсии карбонатного фугата выпарки в хлоридный раствор, источник содового раствора посредством трубопровода через запорно-регулирующий вентиль соединен с патрубком входа содового раствора для осаждения кальция и магния из отработанного солянокислого регенерационного раствора, сдувочный патрубок которого через газодувку посредством трубопровода соединен с газгольдером, а нижний патрубок для выхода суспензии через вентили и насос посредством трубопроводов соединен с входным патрубком пресс-фильтра для отделения осадков от раствора NaCl или HCl, образующихся в результате реагентной обработки отработанного кислого регенерационного раствора, и посредством трубопровода с выходным патрубком реактора конверсии раствора BaCl2 в раствор HCl, фильтр-пресс для отделения осадков от растворов NaCl или HCl, образующихся в результате реагентной обработки отработанного солянокислого регенерационного раствора, своим выходным патрубком посредством трубопроводов и запорно-регулирующих вентилей соединен с баком для раствора соляной кислоты и реактора с мешалкой для конверсии карбонатного фугата в хлоридный раствор, реактор для конверсии раствора BaCl2 в раствор HCl посредством трубопровода и запорно-регулирующего вентиля соединен с источником серной кислоты.

Технический результат достигается также тем, что в установке для получения ультрачистого карбоната лития контуры охлаждения реактора для приготовления пульпы Li2CO3, реактора карбонизатора, тонкослойного сгустителя, холодильника-конденсатора, питателя затарочного устройства посредством трубопроводов соединены с источником охлаждения циркулирующего в контурах теплоносителя, греющие контуры реактора-декарбонизатора, кристаллизатора для сгущения пульпы ультрачистого Li2CO3 из декар-бонизируемого раствора LiHCO3, сушилка ультрачистого Li2CO3 реактора содового осаждения Li2CO3 из концентрированного раствора LiCl, выпарного аппарата для упаривания маточного раствора декарбонизации, выпарного аппарата для упаривания хлоридного раствора посредством трубопровода соединен с источником греющего пара, а конденса-тосборники обогреваемого паром вышеперечисленного оборудования посредством трубопровода соединены со сборником оборотной воды, соединенным трубопроводом с источником деминерализованной воды. Предлагаемая установка для получения ультрачистого карбоната лития из технического Li2CO3 обеспечивает высокую степень выхода получаемого продукта при минимальных энергозатратах и высокой производительности, исключая при этом образование жидких и газообразных отходов производства.

Перечень чертежей

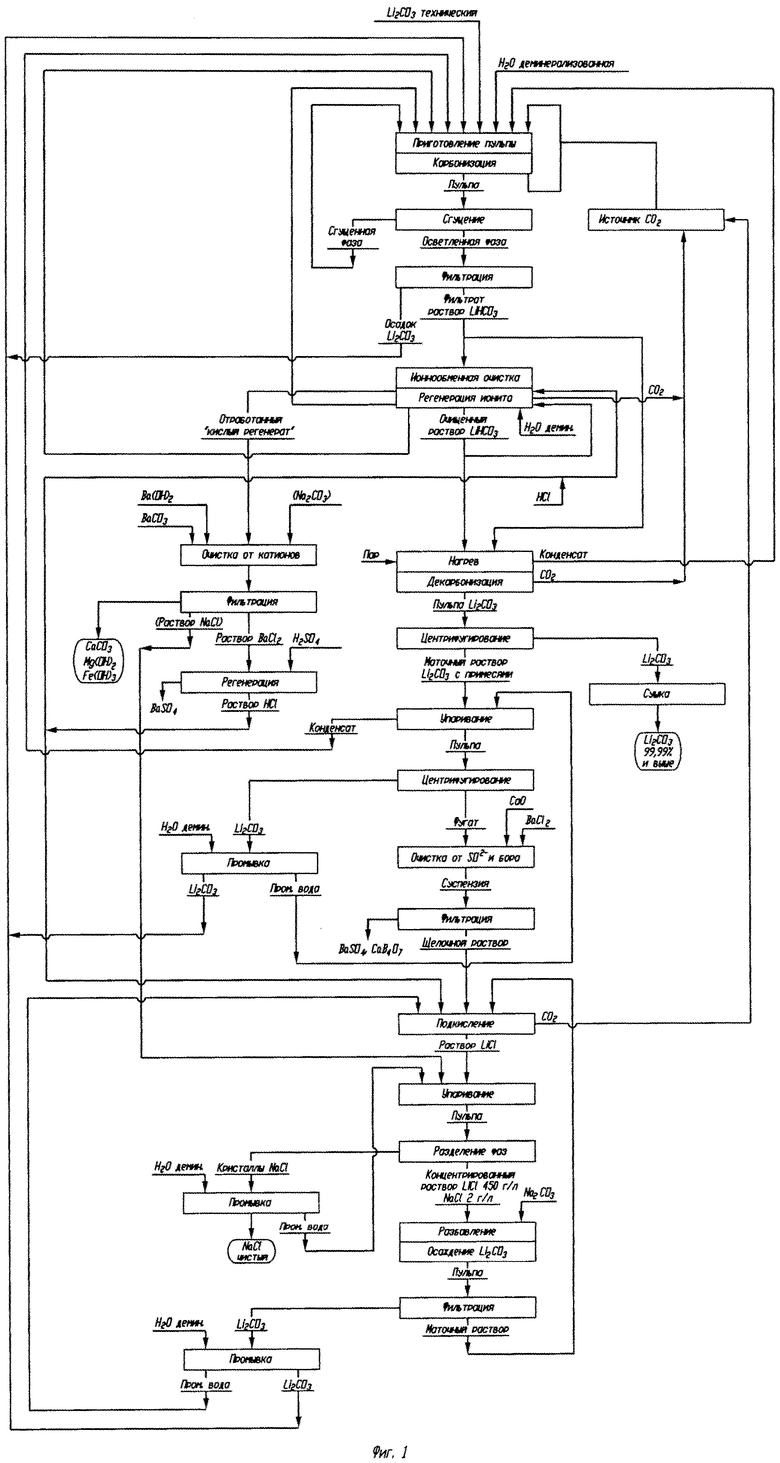

Фиг. 1 Технологическая схема способа получения ультрачистого карбоната лития из технического Li2CO3.

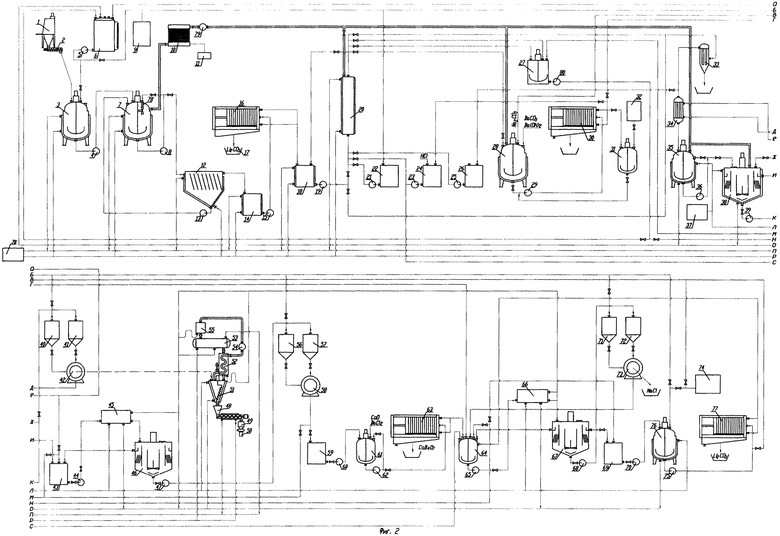

Фиг. 2. Схема цепи аппаратов для реализации технологической схемы.

Сведения, подтверждающие возможность реализации предлагаемого изобретения представлены на фиг. 1 с нижеследующим описанием и примерами.

Согласно схеме (фиг. 1), реализация способа получения ультрачистого карбоната лития из технического Li2CO3 начинается с операции приготовления пульпы технического карбоната лития из безводного Li2CO3 и деминерализованной воды путем их перемешивания. Далее пульпу технического Li2CO3 подвергают карбонизации углекислым газом для перевода расчетного количества твердой фазы Li2CO3 в раствор LiHCO3. Процесс описывается реакцией (1). Процесс карбонизации проводят в избытке твердой фазы Li2CO3. Величина избытка зависит от гранулометрического состава исходного Li2CO3, который определяет поверхность контакта фаз. Например, использование в качестве сырья карбоната лития компании SQM, для исключения из процесса операции предварительного механо-активационного помола при сохранении высокой производительности процесса получения раствора LiHCO3, требует 4-х кратного избытка Li2CO3 в карбонизируемой пульпе. Процесс карбонизации на всем протяжении протекает при постоянном давлении CO2, превышающим атмосферное не более, чем на 200 Па, на входе в основное карбонизирующее устройство, в качестве которого используют эжектор. Рабочей жидкостью в данном случае служит водная пульпа карбоната лития, постоянно циркулирующая через эжектор посредством пультового насоса. За счет создаваемого в эжекторе разряжения происходит интенсивное поступление углекислого газа в его камеру смешивания, где формируется интенсивный турбулентный 3-хфазный поток с высокоразвитой поверхностью контакта фаз в условиях высокой концентрации CO2. Процесс карбонизации считают законченным, когда концентрация LiHCO3 в жидкой фазе достигает своего максимума, т.е. 60-63 г/л.

Полученную пульпу Li2CO3 в растворе LiHCO3 отправляют на сгущение, сгущенную фазу возвращают на операцию приготовления исходной пульпы путем подпитки техническим Li2CO3 и деминерализованной водой, а осветленный раствор фильтруют и подвергают ионообменной очистке от примесей Ca, Mg и тяжелых металлов на полиамфолите Lewatit TP 208 в Li-форме. В процессе ионного обмена примеси накапливаются в ионите, литий переходит в раствор в соответствии с реакциями ионного обмена:

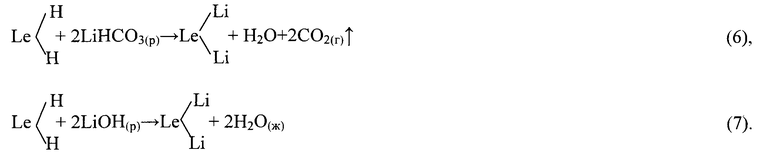

Отработанный полиамфолит регенерируют в две стадии: на первой стадии - кислотой, переводят полиамфолит в H-форму в соответствии с реакциями:

на второй стадии - раствором LiHCO3, прошедшим стадию ионообменной очистки или раствором LiOH в соответствии с реакциями:

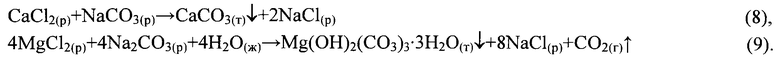

Утилизацию отработанных кислотных регенератов, представляющих собой кислые растворы, преимущественно солей MgCl2, CaCl2 осуществляют по двум вариантам. Первый, из которых предусматривает их переработку в раствор соляной кислоты вначале путем их реагентной обработки содой, переводя кальций и магний в осадки по реакциям:

Осадки отделяют от раствора NaCl фильтрацией, раствор NaCl упаривают до выделения кристаллов поваренной соли.

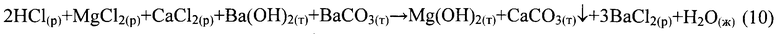

Утилизацию отработанных кислых регенератов по второму варианту осуществляют путем их химической конверсии в раствор HCl, вначале реагентной обработкой их на первой стадии смесью Ba(OH)2 и BaCO3, сопровождающейся нейтрализацией кислоты и осаждением кальция и магния в соответствии с реакцией:

и затем после отделения осадков фильтрацией сернокислотным осаждением бария из раствора BaCl2 по реакции:

Образующийся при этом раствор возвращают на кислотную регенерацию ионообменной смолы (например Lewatit ТР 208) или используют для подкисления.

В свою очередь раствор LiHCO3, прошедший ионообменную очистку, нагревают до 70-90°C при интенсивном перемешивании до полного разложения бикарбоната лития с образованием твердой фазы Li2CO3 по реакции (2). Поскольку, такие примеси, как Na+, K+,

После отделения осадков фильтрацией образующийся карбонатно-щелочной раствор подкисляют соляной кислотой, переводя его в раствор хлоридный. Образовавшийся хлоридный раствор, содержащий наряду с LiCl, в основном, хлориды натрия и калия упаривают, концентрируя раствор по LiCl до его содержания 450 г/л одновременно высаливая NaCl и KCl. Кристаллы NaCl с примесью KCl отделяют от упаренного раствора, промывают и сушат. Промывные воды направляют на упаривание в смеси с хлоридным раствором. Упаренный раствор LiCl разбавляют в два раза водой и осаждают литий в виде карбоната содой. Карбонат после отделения от маточного раствора содового осаждения промывают и направляют на приготовление пульпы технического Li2CO3. Промывные воды и маточный раствор содового осаждения направляют на упаривание в смеси с маточным раствором операции декарбонизации.

Предлагаемая технология имеет замкнутый цикл по литию, общие потери которого не превышают 0.4%. Жидкие и газообразные отходы отсутствуют. Уровень образования твердых отходов определяется уровнем содержания примесей в техническом Li2CO3 (в данном случае не более 1% мас.). Твердые отходы производства либо являются отходами 5-го класса опасности и могут быть использованы в качестве наполнителей бетонов и других строительных смесей (нерастворимые соединения лития, кальция и тяжелых металлов), либо являются рыночными реагентами для приготовления обеззараживающих агентов электрохимическим методом или регенерационных растворов на установках ионообменного умягчения воды (поваренная соль).

Получение ультрачистого карбоната лития из технического Li2CO3 на установке фиг. 2 осуществляют следующим образом. Мешки с техническим карбонатом лития вскрывают в растарочном устройстве (1), пересыпают карбонат лития в бункер устройства подачи и дозирования (2), с помощью которого необходимое количество Li2CO3 загружают в охлаждаемый реактор для приготовления пульпы (3). После подачи в реактор (3) расчетного четного объема деминерализованной воды насосом (5) из источника деминерализованной воды (6) и/или промежуточной емкости (9) для сбора деминерализованной воды, включают мешалку, распульповывая содержимое реактора (3). Готовую водную пульпу технического карбоната лития пульповым насосом (4) подают в охлаждаемый реактор-карбонизатор (7), обеспечивая заполнение его объема на 50%, включают мешалку и пульповый насос (8), работающий в режиме циркуляции. Пульпа карбоната лития, переходя через эжектирующее устройство (78), установленное внутри реактора-карбонизатора (7), за счет создаваемого потоком пульпы разряжения поступает через всасывающий патрубок в камеру смешения эжектирующего устройства, одновременно в реактор (7) подается углекислый газ, которым заполнена верхняя газовая зона реактора-карбонизатора. Поскольку газовая зона реактора-карбонизатора связана с газгольдером (10), заполненным углекислым газом из источника CO2 (11) посредством трубопровода, в ней поддерживается постоянное давление CO2, превышающее атмосферное на 100-200 Па. В камере смешения эжектирующего устройства обеспечивается режим «идеального перемешивания» контактирующих фаз, сопровождаемый взаимодействием Li2CO3 с углекислым газом и переводом в раствор LiHCO3. Процесс карбонизации продолжается и в нижней зоне реактора после выхода пульпы из эжектирующего устройства. Не прореагировавший углекислый газ возвращается самопроизвольно в газовую зону реактора-карбонизатора. В результате того, что твердая фаза Li2CO3 находится в избытке, критерием процесса карбонизации является предельно достигаемая концентрация LiHCO3 в жидкой среде карбонизируемой пульпы, находящаяся в пределах 61-63 г/л. Расчетный объем пульпы с предельным содержанием LiHCO3 в жидкой фазе постоянно выводится из реактора-карбонизатора в охлаждаемый тонкослойный сгуститель пульпы (12), вывод объема пульпы из реактора-карбонизатора компенсируется объемом исходной пульпы, подаваемой из реактора (3). В охлаждаемом сгустителе происходит разделение фаз, при этом осветленная фаза раствора LiHCO3 поступает в бак приемки осветленного карбонизированного раствора (14), а сгущенную фазу Li2CO3 пульповым насосом (13) возвращают на карбонизацию в реактор-карбонизатор. Таким образом обеспечивают непрерывность процесса производства раствора LiHCO3 при максимальной движущей силе процесса карбонизации. Из бака (14) осветленный карбонизированный раствор LiHCO3 насосом (15) через фильтр тонкой очистки (16) перекачивают в бак приемки отфильтрованного раствора LiHCO3 (18) и насосом (19) подают на ионообменную очистку в нижний входной патрубок ионообменной колонны (20), охлаждаемой хладоагентом из теплообменника (33). Кек фильтрации, представляющий собой твердую фазу Li2CO3, из позиции (16) выгружают в контейнер (17) и далее возвращают на переработку в репульпатор (3). Очищенный раствор LiHCO3 выводят из охлаждаемой ионообменной колонны через верхний выходной патрубок, через фильтр тонкой очистки (30), подогревают в рекуператоре тепла (34) и сливают в обогреваемый паром реактор-декарбонизатор с мешалкой (35). При нагревании и интенсивном перемешивании растворенный LiHCO3 разлагается с образованием твердой фазы ультрачистого Li2CO3 и углекислого газа. Для полноты разложения LiHCO3 предусмотрена циркуляция пульпы пульповым насосом (36) с подачей расчетного объема в обогреваемый кристаллизатор (38), в котором в процессе циркуляции пульпы пульповым насосом (39), происходит глубокое удаление углекислого газа и сгущение пульпы Li2CO3. Углекислый газ, образующийся в обогреваемых реакторе-декарбонизаторе и кристаллизаторе, газодувкой (79) направляют в газгольдер (10). Расчетный объем пульпы ультрачистого Li2CO3 пульповым насосом (39) выводят на центрифугирование через мерник (41) в центрифугу (42), в которой осадок Li2CO3 промывается деминерализованной водой из позиции (40). Фугат маточного раствора операции декарбонизации после отделения от кристаллов ультрачистого Li2CO3 сливают в емкость для приема фугата маточного раствора декарбонизации (43). Схема предусматривает также возможность возврата фугата маточного раствора декарбонизации в сборник оборотной воды (9) для повторного использования при получении партии высокочистого Li2CO3, вместо ультрачистого. Транспортировку фугата маточного раствора декарбонизации в емкость (43) осуществляют через рекуператор тепла (34) с целью подогрева раствора LiHCO3, поступающего на декарбонизацию. Предусмотрен также аварийный перелив охлажденного раствора из кристаллизатора (38) в емкость (43). После промывки деминерализованной водой ультрачистый карбонат лития перегружают в сушилку (51) на сушку. Отработанную в колонне (20) смолу регенерируют в три стадии: сначала из емкости (22) с помощью насоса (21) деминерализованной водой вытесняют остаточный раствор LiHCO3 из колонны в емкость (18), затем раствором соляной кислоты из емкости (24) с помощью насоса (23), вытесняя промывной раствор в промежуточную емкость для сбора литийсодержащих промывных вод (27), и на последней стадии раствором LiHCO3 из емкости (26) с помощью насоса (25) с вытеснением находящейся в колонне (20) жидкой фазы в реактор с мешалкой для осаждения кальция и магния из вытесненного отработанного солянокислого регенерационного раствора (28), а выделяющийся CO2 в газгольдер (10). Литийсодержащие промывные воды из позиции (27) насосом (80) направляют в емкость (69).

Утилизацию отработанного солянокислого регенерационного раствора осуществляют по двум вариантам. Либо обработкой содержимого реактора содой с последующей подачей образующейся суспензии насосом (29) на фильтрацию в пресс-фильтр (30) для отделения карбонатно-щелочных осадков от образовавшегося в результате взаимодействия раствора NaCl, который направляют в реактор с мешалкой (64) для конверсии карбонатного фугата в хлоридный раствор. Либо обработкой содержимого реактора смесью Ba(OH)2 и Ba2CO3 с последующей подачей образующейся суспензии насосом (29) для отделения карбонатно-щелочных осадков от раствора BaCl2 в пресс-фильтр (30) и далее в реактор с мешалкой для конверсии BaCl2 в раствор HCl (31) путем ввода в реактор (31) серной кислоты из источника серной кислоты (32). После отделения осадка Ba2SO4 на пресс-фильтре (30) раствор HCl возвращают либо в емкость (24) для регенерации смолы, либо в реактор (64) для конверсии карбонатно-щелочного раствора в хлоридный.

Сушку ультрачистого Li2CO3 в обогреваемой острым паром сушилке (51) производят следующим образом. Сухой газ-носитель (атмосферный воздух) с помощью газодувки (54) через нагревательный контур рекуператора тепла отходящих газов (52) поступает через входной патрубок в сушилку, подогреваемый выводимым из сушилки через выходной патрубок горячим и предельно влажным газом носителем (отходящий газ), поступающим из сушилки в охлаждаемый контур рекуператора (52). При охлаждении предельно влажного отходящего газового потока происходит конденсация водяных паров, которые выводят из реактора в виде конденсата. Далее газоноситель охлаждается в холодильнике -конденсаторе (53), где проходит более глубокая конденсация паров воды. Из конденсатора газовый поток проходит туманоулавитель (55) и поступает на всас газодувки (54). Таким образом, сушку ультрачистого карбоната лития осуществляют в замкнутом контуре движения газа-носителя, что сводит к минимуму вероятность его загрязнения извне. Высушенный ультрачистый карбонат лития из сушилки (51) поступает в охлаждаемое устройство, состоящее из бункера и шнека (48), а затем в затарочное устройство (49) и фасуется в контейнер (50).

В свою очередь фугат маточного раствора операции карбонизации из емкости (43) насосом (44) подают на вход выпарного аппарата (45). При упаривании данного раствора и повышении концентрации лития происходит выделение кристаллов Li2CO3, который уже не может быть отнесен к категории «ультрачистый» и образующуюся пульпу выводят в кристаллизатор (46). В кристаллизаторе (46) происходит сгущение пульпы. Сгущенную пульпу пульповым насосом (47) выводят в мерник упаренной и сгущенной пульпы (57) и далее в центрифугу (58) для выделения и промывки деминерализованной водой из емкости (56)твердой фазы Li2CO3 из упаренной и сгущенной пульпы. Карбонатный фугат выпарки направляют в емкость для сбора карбонатного фугата выпарки (59) и далее насосом (60) в реактор с мешалкой для реагентной очистки карбонатного фугата от бора и сульфат-ионов (61). Образующуюся в результате реагентной обработки сусупензию, содержащую в виде твердой фазы осадки BaSO4 и CaB4O7, насосом (62) направляют на фильтрацию в пресс-фильтр для удаления из фильтруемой суспензии осадков BaSO4 и CaB4O7 (63) и далее в реактор с мешалкой для конверсии очищенного от примесей карбонатного фугата в хлоридный раствор (64). Хлоридный раствор, образующийся в результате подкисления соляной кислотой содержимого реактора (64), далее насосом (65) направляют на упаривание в выпарный аппарат для упаривания хлоридного раствора (66). В результате упаривания хлоридного раствора происходит концентрирование LiCl и высаливание NaCl. При этом образующуюся пульпу выводят из выпарного аппарата (66) в кристаллиатор для выделения кристаллов NaCl и KCl из раствора LiCl (67).Осветленный раствор LiCl из кристаллизатора (67) сливают в емкость для приема осветленного концентрированного раствора LiCl (69), а сгущенную пульпу, содержащую кристаллы NaCl, пульповым насосом (68) направляют в мерник пульпы кристаллов NaCl с примесью кристаллов KCl в растворе LiCl (72) и далее в центрифугу (73) для отделения кристаллов NaCl с примесью KCl от раствора LiCl. Кристаллы NaCl с примесью KCl промывают деминирализованной водой, поступающей из мерника (71), выгружают из центрифуги и используют для приготовления регенерационных растворов на установках умягчения воды ионным обменом, а фугат и промывной раствор возвращают в реактор (64). Схемой также предусмотрен аварийный перелив из кристаллизатора (67) в реактор (64). Концентрированный осветленный раствор LiCl из емкости (69) насосом (70) подают в обогреваемый реактор с мешалкой для содового осаждения Li2CO3 (76). Содовый раствор дозируют в реактор (76) из источника содового раствора (74). Образующуюся в реакторе (76) пульпу Li2CO3 в растворе NaCl (маточный раствор содового осаждения) пульповым насосом (75) фильтруют на пресс-фильтре (77), отделяя Li2CO3 от маточного раствора содового осаждения и промывают деминерализованной водой. Маточного раствора содового осаждения и промывной раствор сливают в реактор (64). Полученный в результате содового осаждения Li2CO3 возвращают в голову процесса на приготовление исходной пульпы технического карбоната лития.

В качестве греющего агента используют острый пар, поступающий из источника острого пара (37). Охлаждение оборудования осуществляют жидким хладоагентом, поступающим из источника хладоагента (78). Образующиеся в процессе производства конденсаты пара сливают в сборник оборотной деминерализованной воды (9) и используют в производстве.

В дальнейшем предлагаемое изобретение подтверждается конкретными примерами, взятыми из результатов практической проверки предлагаемых решений.

Пример 1. Различные образцы навесок технического Li2CO3 фирма (SQM), отличающиеся размером гранул и весом помещали в реактор с мешалкой, заполненный деминерализованной водой. Объем реактора составлял 1 литр при заполнении пульпой до 0.5 литра. Содержимое реактора карбонизировали баллонным углекислым газом ГОСТ 8050-86, поддерживая постоянное избыточное давление CO3 на входе в реактор 2-3 Па и подавая его в нижнюю зону реактора под мешалку. Контроль концентрации лития в карбонизируемой пульпе осуществляли путем отбора проб через фильтр и последующим их анализе на содержание лития методом атомно-абсорбционной спектрометрии. Все эксперименты проводили при температуре 20°C, используя термостатирование. Образцы с различным размером гранул готовили измельчением исходного технического карбоната (размер гранул не менее 400 мкм) с последующим рассевом. Для увеличения поверхности контакта фаз использовали различные приемы: измельчение и увеличение кратности избытка Li2CO3. Для измельчения использовали шаровую мельницу. Один из образцов подвергали механоактивационному помолу (по прототипу), что соответствовало энергоемкости 14.5 квт. на один килограмм получаемого продукта. Скорость вращения мешалки в реакторе - 60 об/мин. Полученные результаты сведены в табл.1.

Из содержимого таблицы следует, что скорость перехода лития в жидкую фазу зависит не только от размера его частиц, но и от величины суммарной поверхности частиц при карбонизации пульпы Li2CO3, углекислым газом. При этом нецелесообразно тратить энергию на механоактивационный помол. Для обеспечения скорости взаимодействия карбоната лития с CO2 такого же уровня, как и при измельченном Li2CO3, достаточно 4-кратного избытка карбоната лития в карбонизируемой пульпе.

Пример 2. В верхней зоне реактора с мешалкой, описанного в примере 1, было установлено эжектирующее устройство, через которое пульпу Li2CO3 насосом прокачивали в режиме циркуляции из нижней зоны реактора, эжектируя при этом углекислый газ, подаваемый из баллона в верхнюю зону реактора. В этих условиях была проведена серия опытов по карбонизации водной пульпы исходного технического карбоната лития с различным его содержанием в пульпе. Полученные результаты сведены в табл.2.

Сравнивая содержимое таблиц 1 и 2, можно сделать однозначный вывод, что повышение турбулентности режима карбонизации за счет эжектирующего устройства повышает скорость взаимодействия при прочих равных условиях как минимум в 2 раза.

Пример 3. На установке, описанной в примере 2, была проведена серия опытов карбонизации водной пульпы карбоната лития при различных давлениях CO2 в верхней зоне реактора. Полученные результаты сведены в таблицу 3.

Из содержимого таблицы следует однозначный вывод, что давление углекислого газа на входе в зону контакта фаз существенным образом определяет скорость взаимодействия карбоната лития. Повышение давления в верхней зоне реактора с 50 до 100 кПа ускоряет процесс карбонизации почти в 2 раза. Однако избыточное давление в верхней зоне реактора не должно быть выше 3 кПа во избежание необходимости разрабатывать оборудование для безопасной работы при повышенном давлении.

Пример 4. На укрупненной лабораторной установке, изготовленной в соответствии со схемой (фиг.2), была проведена проверка пригодности предлагаемой технологии получения ультрачистого Li2CO3 из технического карбоната лития (фиг.1). После вывода установки на стабильный режим работы (установившийся режим) были проведены балансовые испытания. С этой целью фиксированное количество технического Li2CO3 (500 г) (результаты анализа приведены в табл.4), взвешенное с точностью до 4-го знака, было переработано в ультрачистый карбонат лития. В результате переработке суммарно было получено 493.1 г ультрачистого лития, результаты анализа которого приведены в табл.5. Из содержимого таблицы 5 следует, что получен высококачественный продукт с выходом 98.6%. Общие потери лития не превышают при этом 0.5% мас.

Промышленная применимость

В связи с бурным развитием новой техники все большое значение приобретает получение особочистых и ультрачистых неорганических веществ, которые могут использоваться в космической, военной, химической, металлургической, электронной и др. отраслях промышленности. В частности ультрачистый карбонат лития может использоваться для получения металлического лития, высокочистых солей лития, катодных материалов с высокой проводимостью.

Предлагаемое изобретение, включающее способ получения ультрачистого карбоната лития и установку для его осуществления, позволяет в промышленном масштабе получать из технического Li2CO3 ультрачистый карбонат лития с высоким выходом получаемого продукта - 98.6%, что в три раза выше существующих способов. При этом обеспечивается снижение энергоемкости предлагаемого способа в 1.6 раза в сравнении с прототипом и повышение производительности технологии получения ультрачистого карбоната лития в 1.8 раза за счет организации непрерывного режима при ее реализации.

Заявляемый способ и установка для получения ультрачистого карбоната лития могут быть положены в основу для проектирования промышленного предприятия.

Источники информации

1. Пат. US 6207126 Recovery of lithium compound from brines / Boryta, Kullberg. At March 27, 2001 (прототип установки).

2. Пат. RU №2283283. Способ получения карбоната лития высокой степени чистоты из литиеносных хлоридных рассолов / Титаренко В.И., Рябцев А.Д., Менжерес Л.Т. и др. Опубл. 10.09.2001. Бюл. №25.

3. Пат. RU №2243157. Способ получения особо чистого карбоната лития из технического Li2CO3 / Александров А.Б., Мухин В.В., Шемякина И.В. и др. Опубл. 27.12.2004. Бюл. №36. (прототип способа).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ЛИТИЕНОСНЫХ ХЛОРИДНЫХ РАССОЛОВ | 2004 |

|

RU2283283C1 |

| КАЛЬЦИНАТНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЕНОСНОГО СЫРЬЯ | 2013 |

|

RU2560359C2 |

| СПОСОБ ОЧИСТКИ КАРБОНАТА ЛИТИЯ | 2023 |

|

RU2825999C1 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих соли лития | 2021 |

|

RU2769609C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| Способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции | 2017 |

|

RU2657495C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ ПРИРОДНЫХ РАССОЛОВ | 2016 |

|

RU2660864C2 |

Изобретение может быть использовано в химической промышленности. Способ получения ультрачистого карбоната лития из технического Li2CO3 включает проведение процесса карбонизации при четырехкратном избытке карбоната лития до получения раствора бикарбоната лития. Остаток твердого Li2CO3 после завершения операции карбонизации отделяют от раствора бикарбоната лития и в виде сгущенной пульпы возвращают на операцию приготовления исходной пульпы Li2CO3. Затем проводят очистку раствора бикарбоната лития от нерастворимых примесей фильтрацией, ионообменную очистку фильтрата от катионов примесей, декарбонизацию раствора бикарбоната лития при нагревании с выделением углекислого газа. Получают пульпу карбоната лития, отделяют карбонат лития от маточного карбонатного раствора, промывают его горячей водой и сушат. Изобретение позволяет исключить операцию механохимического помола, снизить энергоемкость операции карбонизации в 1,6 раза, повысить производительность карбонизации в 1,8 раза, а выход ультрачистого Li2CO3 до 98,6%, вести процесс получения ультрачистого Li2CO3 в непрерывном режиме. 2 н. 5 з.п. ф-лы, 2 ил., 5 табл., 4 пр.

1. Способ получения ультрачистого карбоната лития из технического карбоната лития, включающий получение ультрачистого Li2CO3 путем повышения активной поверхности технического Li2CO3, карбонизацию водной пульпы технического карбоната лития углекислым газом при перемешивании до получения раствора бикарбоната лития, очистку раствора бикарбоната лития от нерастворимых примесей фильтрацией, ионообменную очистку фильтрата от катионов примесей на смоле Lewatit ТР208 в литий-форме с двухстадийной регенерацией отработанной смолы, удалением примесей и переводом смолы в Н-форму на первой стадии и переводом смолы из Н-формы в Li-форму на второй стадии, декарбонизацию раствора бикарбоната лития при нагревании с выделением углекислого газа, возвращаемого на операцию карбонизации пульпы технического карбоната лития, и получением пульпы карбоната лития, отделение карбоната лития от маточного карбонатного раствора, промывку его горячей водой и сушку, отличающийся тем, что повышение поверхности контакта фаз осуществляют при ведении операции карбонизации пульпы технического карбоната лития при 4-кратном избытке твердой фазы Li2CO3, остаток которой после завершения операции карбонизации отделяют от полученного раствора бикарбоната лития и в виде сгущенной пульпы возвращают на операцию приготовления исходной пульпы Li2CO3, а карбонатный раствор операции декарбонизации раствора бикарбоната лития, образующийся после отделения фазы ультрачистого Li2CO3, упаривают, кристаллизуя твердую фазу Li2CO3, до образования пульпы Ж:Т=0,80-0,85, пульпу центрифугируют, полученную твердую фазу Li2CO3 промывают деминерализованной водой и направляют на операцию карбонизации технического Li2CO3, фугат очищают от бора и сульфат-ионов переводом их в нерастворимые соединения CaB4O7 и BaSO4, последовательно вводя в фугат CaO и BaCl2, образующийся после отделения осадка щелочной литийсодержащий раствор нейтрализуют соляной кислотой до pH=6,0-6,5, получая литийсодержащий хлоридный раствор, который упаривают, доводя концентрацию LiCl в упариваемом хлоридном растворе до 400-450 г/л, высаливая кристаллы NaCl, кристаллы NaCl отделяют от упаренного хлоридного раствора, промывают деминерализованной водой, направляя отработанный промывной раствор на операцию упаривания хлоридного раствора, упаренный хлоридный раствор разбавляют деминерализованной водой до содержания LiCl 190-200 г/л и осаждают карбонат лития раствором соды; Li2CO3 отделяют от раствора и после промывки деминерализованной водой направляют на карбонизацию технического Li2CO3, а маточный раствор содового осаждения смешивают со щелочным литийсодержащим раствором, образующимся после отделения осадков CaB4O7 и BaSO4; регенерационный солянокислый раствор после перевода смолы Lewatit ТР208 в H+-форму перерабатывают с получением раствора хлорида натрия, который смешивают с хлоридным раствором, поступающим на упаривание, или с получением раствора соляной кислоты, которую используют для регенерации смолы и нейтрализации щелочного литийсодержащего раствора после очистки фугата операции упаривания.

2. Способ по п. 1, отличающийся тем, что карбонизацию пульпы технического карбоната лития углекислым газом ведут в охлаждаемом реакторе с мешалкой при степени заполнения реактора пульпой 50% и постоянном близком к атмосферному давлению углекислого газа в верхней зоне реактора, обеспечивая постоянный во времени уровень содержания углекислого газа в карбонизируемой пульпе путем постоянного эжектирования углекислого газа из сообщающейся с источником CO2 верхней зоны реактора в поток пульпы карбоната лития, непрерывно циркулируемой из нижней зоны реактора в верхнюю его зону через эжектирующее устройство.

3. Способ по 1, отличающийся тем, что перевод смолы Lewatit ТР208 из H-формы в Li-форму осуществляют обработкой смолы раствором бикарбоната лития, прошедшим стадию ионообменной очистки, с последующим использованием отработанного бикарбонатного раствора в смеси с промывными растворами, образующимися на стадиях промывки Li2CO3, получаемого в процессе переработки маточного раствора операции декарбонизации, в качестве жидкой фазы на операции приготовления пульпы технического Li2CO3 и ее карбонизации.

4. Способ по п. 1, отличающийся тем, что регенерационный солянокислый раствор смолы Lewatit ТР208, содержащий остаточное количество кислоты и хлориды магния, кальция и тяжелых металлов, подвергают реагентной обработке содой, вводимой в количестве, обеспечивающем показатель pH раствора 9,5-10,0; осадки отделяют от жидкой фазы фильтрацией с получением раствора NaCl или подвергают реагентной очистке смесью Ba(OH)2 и BaCO3; осадки отделяют от раствора фильтрацией, в образовавшийся раствор BaCl2 добавляют серную кислоту из расчета 1 моль H2SO4 на 1 моль BaCl2, осаждая из раствора барий в виде BaSO4 и получая раствор соляной кислоты.

5. Установка для получения ультрачистого Li2CO3 из технического карбоната лития, включающая устройство дозирования и подачи Li2CO3, сочлененное с реактором для приготовления пульпы, соединенным одним из верхних патрубков посредством трубопроводов с источником деминерализованной воды и нижним патрубком через пульповой насос с верхним патрубком охлаждаемого реактора-карбонизатора, снабженного мешалкой, отбойником кристаллов Li2CO3, обогреваемый реактор-декарбонизатор, снабженный мешалкой, один из верхних патрубков которого последовательно через рекуператор тепла, фильтр и насос посредством трубопровода соединен с патрубком вывода раствора LiHCO3 реактора-карбонизатора, другой верхний патрубок вывода углекислого газа посредством газохода соединен с патрубком ввода углекислого газа реактора-карбонизатора и источником углекислого газа, а нижний патрубок вывода пульпы реактора-декарбонизатора соединен через насос посредством трубопровода с устройством разделения твердой и жидкой фаз, связанным патрубком выгрузки твердой фазы с контейнером приема кристаллов ультрачистого Li2CO3, патрубком вывода маточного раствора декарбонизации посредством трубопровода через рекуператор тепла с одним из верхних патрубков реактора-карбонизатора и напрямую с приемником-накопителем сбросного маточного раствора декарбонизации, патрубком ввода промывной воды посредством трубопровода с маточником промывной воды и патрубком вывода отработанного промывного раствора с приемником накопителем отработанного промывного раствора, отличающееся тем, что установка дополнительно содержит охлаждаемый тонкослойный сгуститель пульпы, прошедшей стадию карбонизации, пульповой насос для перекачки сгущенной пульпы из нижней зоны сгустителя в карбонизатор, бак приемки осветленного карбонизированного раствора, поступающего из верхней зоны сгустителя, насос для подачи осветленного раствора на фильтрацию, фильтр для тонкой фильтрации осветленного раствора, бак приема отфильтрованного раствора, насос для подачи отфильтрованного раствора в охлаждаемую ионообменную колонну, заполненную полиамфолитом в Li-форме, бак с деминерализованной промывной водой, насос для подачи промывной деминерализованной воды в охлаждаемую ионообменную колонну, бак с раствором соляной кислоты, насос для транспортировки раствора кислоты, емкость с регенерационным раствором LiHCO3, насос для подачи раствора LiHCO3 в охлаждаемую ионообменную колонну, обогреваемый кристаллизатор для сгущения пульпы ультрачистого Li2CO3, образующейся в реакторе-декарбонизаторе, пульповой насос для транспортировки пульпы Li2CO3 в центрифугу, центрифугу для отделения кристаллов ультрачистого Li2CO3 от маточного раствора декарбонизации, мерник пульпы ультрачистого Li2CO3, мерник деминерализованной воды, сушилку влажного ультрачистого Li2CO3, разгрузочное устройство с охлаждаемым питателем, затарочное устройство, контейнер с готовой продукцией, газодувку для удаления влаги, рекуператор тепла отходящих газов, холодильник-конденсатор, емкость для приема фугата маточного раствора декарбонизации, насос для подачи маточного раствора декарбонизации на выпарку, выпарной аппарат для упаривания маточного раствора декарбонизации, кристаллизатор для сгущения Li2CO3 из пульпы, образующейся при упаривании маточного раствора декарбонизации, пульповой насос для подачи упаренной и сгущенной в кристаллизаторе пульпы, мерник упаренной и сгущенной пульпы, центрифуга для выделения твердой фазы Li2CO3 из упаренной и сгущенной пульпы, емкость для сбора карбонатного фугата выпарки, насос для подачи карбонатного фугата выпарки в реактор с мешалкой для реагентной очистки, реактор с мешалкой для реагентной очистки карбонатного фугата от бора и сульфат-ионов, насос для подачи образующейся в реакторе реагентной очистки суспензии на фильтрацию в пресс-фильтр, пресс-фильтр для удаления из фильтруемой суспензии CaB4O7 и BaSO4, реактор с мешалкой для конверсии очищенного от примесей карбонатного фугата в хлоридный раствор, насос для подачи хлоридного раствора на выпарку, выпарной аппарат для упаривания хлоридного раствора и высаливания кристаллов NaCl, кристаллизатор для выделения кристаллов NaCl из упаренного хлоридного раствора, пульповый насос для вывода пульпы кристаллов NaCl в растворе LiCl, центрифугу для отделения кристаллов NaCl от раствора LiCl, емкость для приема осветленного концентрированного раствора LiCl, поступающую из верхней зоны кристаллизатора NaCl, насос для подачи упаренного раствора LiCl в реактор, обогреваемый реактор с мешалкой для содового осаждения Li2CO3 из раствора LiCl, пульповой насос для подачи пульпы Li2CO3, осажденного содой из упаренного раствора LiCl, фильтр-пресс для отделения осажденного Li2CO3 от маточного раствора содового осаждения, источник содового раствора, а также реактор с мешалкой для осаждения кальция и магния из отработанного солянокислого регенерационного раствора содой или смесью Ba(OH)2 и BaCO3, насос для подачи образующейся суспензии на фильтрацию, фильтр-пресс для отделения карбонатно-щелочных осадков от раствора NaCl или BaCl2, реактор с мешалкой для конверсии раствора BaCl2 в раствор HCl, источник серной кислоты, промежуточную емкость для сбора литийсодержащих промывных вод, газоотдувку для транспортировки оборотного углекислого газа в газгольдер, содержащий углекислый газ, источник углекислого газа, источник деминерализованной воды, сборник оборотной воды, растарочное устройство для вскрытия мешков с техническим карбонатом лития, источник острого пара, источник хладоагента.

6. Установка по п. 5, отличающаяся тем, что охлаждаемый реактор-карбонизатор, снабженный мешалкой, одним верхним патрубком посредством трубопровода соединен с газгольдером, а нижним патрубком посредством трубопровода через пульповой насос, запорно-регулирующий вентиль и другой верхний патрубок соединен с эжектором, установленным внутри в верхней зоне реактора-карбонизатора, и через пульповой насос и запорно-регулирующий вентиль с входным патрубком тонкослойного сгустителя, тонкослойный сгуститель пульпы Li2CO3 своим нижним патрубком выхода сгущенной пульпы через пульповой насос посредством трубопровода соединен с патрубком реактора приготовления пульпы технического Li2CO3, а патрубком выхода осветленного карбонизированного раствора посредством трубопровода с баком приемки осветленного карбонизированного раствора, бак приемки осветленного карбонизированного раствора бикарбоната лития через насос трубопроводом соединен с входным патрубком фильтра для тонкой очистки раствора LiHCO3, выходные патрубки которого трубопроводом соединены с баком приемки отфильтрованного раствора LiHCO3, бак приемки отфильтрованного раствора LiHCO3 посредством трубопровода через насос и запорно-регулирующий вентиль соединен с входным патрубком охлаждаемой ионообменной колонны и посредством трубопровода и запорно-регулирующего вентиля с входным патрубком фильтра для тонкой очистки раствора LiHCO3, охлаждаемая ионообменная колонна своим входным патрубком посредством трубопроводов через запорно-регулирующие вентили и насосы соединена с выходным патрубком бака промывной воды, с выходным патрубком бака регенерационного раствора кислоты, с выходным патрубком бака регенерационного раствора LiHCO3, своим выходным патрубком посредством трубопроводов и запорно-регулирующих вентилей соединена с промежуточной емкостью сбора литийсодержащих промывных вод, с входным патрубком реактора для осаждения кальция и магния из отработанного солянокислого регенерационного раствора и входным патрубком фильтра тонкой очистки и своим сдувочным патрубком посредством газохода через газодувку с газгольдером, промежуточная емкость для сбора литийсодержащих промывных вод посредством трубопровода через насос и запорно-регулирующие вентили соединена с входным патрубком сборника воды, с входным патрубком реактора для конверсии карбонатного фугата в хлоридный раствор и с входным патрубком емкости для приема упаренного раствора LiCl, фильтр тонкой очистки раствора LiHCO3, прошедшего ионный обмен, посредством трубопровода выходным патрубком соединен с входным патрубком нагреваемого контура рекуператора тепла и посредством трубопровода через запорно-регулирующий вентиль с входным патрубком емкости регенерационного раствора LiHCO3, рекуператор тепла выходным патрубком нагреваемого контура посредством трубопровода соединен с входным патрубком обогреваемого реактора-декарбонизатора, входным патрубком охлаждаемого контура с выходным патрубком центрифуги, а выходной патрубок охлаждаемого контура с входным патрубком емкости для приема маточного раствора декарбонизации, обогреваемый кристаллизатор своим сдувочным патрубком посредством трубопровода соединен со сдувочным патрубком обогреваемого реактора-декарбонизатора и посредством трубопровода через газодувку с газгольдером, обогреваемый реактор-декарбонизатор своим нижним патрубком для вывода пульпы через пульповой насос посредством трубопровода и запорно-регулирующих вентилей соединен со своим верхним патрубком и патрубком для входа пульпы обогреваемого кристаллизатора, нижний патрубок для выхода пульпы которого через пульповой насос посредством трубопровода и запорно-регулирующих вентилей соединен с мерником пульпы и верхним патрубком обогреваемого реактора-декарбонизатора, а верхний патрубок для выхода осветленного декарбонизированного раствора посредством трубопровода соединен с баком приемки осветленного декарбонизированного раствора, емкость приема осветленного декарбонизированного раствора посредством трубопровода через насос соединена с входным патрубком выпарного аппарата для упаривания декарбонизированного раствора и сборником оборотной воды и напрямую с патрубком выхода осветленного упаренного декарбонизированного раствора кристаллизатора Li2CO3, который трубопроводом соединен своим входным патрубком с выходным патрубком выпарного аппарата для упаривания декарбонизированного раствора, а своим нижним патрубком для выхода пульпы через пульповой насос и мерник посредством трубопровода соединен с центрифугой, сушилка ультрачистого Li2CO3 патрубком выгрузки высушенного продукта соединена с бункером охлаждаемого питателя, патрубок выгрузки которого сочленен с затарочным устройством, патрубком входа сухого газа-носителя с выходным патрубком нагреваемого газового контура рекуператора тепла отходящих из сушилки влажных газов, выходным патрубком отходящих влажных газов сушилки с входным патрубком охлаждаемого газового контура рекуператора тепла отходящих влажных газов, рекуператор тепла отходящих влажных газов своим выходным патрубком охлаждаемого газового контура соединен с входным патрубком газового контура холодильника-конденсатора, а своим входным патрубком нагреваемого газового контура через газодувку посредством трубопровода соединен с выходным патрубком туманоуловителя, который своим входным патрубком соединен с выходным патрубком газового контура холодильника-конденсатора, центрифуга для отделения кристаллов Li2CO3 от упаренного декарбонизированного раствора посредством трубопровода через запорно-регулирующие вентили соединена с мерником промывной воды, емкостью для сбора карбонатного фугата выпарки и с промежуточной емкостью для сбора литийсодержащих промывных вод, емкость для сбора карбонатного фугата выпарки посредством трубопровода через насос и запорно-регулирующий вентиль соединена с реактором с мешалкой для реагентной очистки карбонатного фугата выпарки от бора и сульфат-ионов, реактор с мешалкой для реагентной очистки карбонатного фугата выпарки своим нижним патрубком для выхода суспензии через насос посредством трубопровода и запорно-регулирующих вентилей соединен со своим верхним патрубком и входным патрубком пресс-фильтра для удаления из фильтруемой суспензии твердой фазы CaB4O7 и BaSO4, который своим выходным патрубком посредством трубопровода соединен с входным патрубком реактора для конверсии карбонатного фугата выпарки в хлоридный раствор, другие верхние патрубки которого соединены посредством трубопровода с выходным патрубком пресс-фильтра для удаления карбонатных осадков кальция и магния из отработанного регенерационного раствора после его реагентной обработки, промежуточной емкостью для сбора литийсодержащих промывных вод и переливным патрубком кристаллизатора для выделения кристаллов NaCl из упаренного хлоридного раствора, а нижний патрубок реактора для конверсии карбонатного фугата выпарки в хлоридный раствор через насос посредством трубопровода соединен с входным патрубком выпарного аппарата для упаривания хлоридного раствора, выпарной аппарат для упаривания хлоридного раствора своим патрубком для выхода упаренного хлоридного раствора посредством трубопровода соединен с входным патрубком кристаллизатора для выделения кристаллов NaCl из упаренного хлоридного раствора, кристаллизатор для выделения кристаллов NaCl из упаренного хлоридного раствора своим нижним патрубком для выхода сгущенной пульпы посредством трубопровода через мерник соединен с входным патрубком центрифуги, а боковым патрубком для выхода осветленного концентрированного раствора LiCl с емкостью для приема осветленного концентрированного раствора LiCl, центрифуга для выделения кристаллов NaCl из упаренного хлоридного раствора своим патрубком для выхода фугата посредством трубопровода соединена с патрубком приема фугата кристаллизатора NaCl, емкость для приема осветленного концентрированного раствора LiCl посредством трубопровода соединена с промежуточной емкостью для сбора литийсодержащих промывных вод и посредством трубопровода через насос с реактором содового осаждения Li2CO3 из осветленного концентрированного раствора LiCl, реактор для содового осаждения Li2CO3 из осветленного концентрированного раствора своим нижним патрубком для выхода пульпы Li2CO3 через насос и запорно-регулирующий вентиль посредством трубопровода соединен с входным патрубком пресс-фильтра для выделения Li2CO3 из маточного раствора операции содового осаждения, а верхним патрубком для входа содового раствора с источником содового раствора, пресс-фильтр для выделения Li2CO3 из маточного раствора операции содового осаждения своим патрубком выхода фильтрата, содержащего примесь Li2CO3, посредством трубопровода соединен с одним из верхних патрубков реактора для конверсии карбонатного фугата выпарки в хлоридный раствор, источник содового раствора посредством трубопровода через запорно-регулирующий вентиль соединен с патрубком входа содового раствора реактора для осаждения кальция и магния из отработанного солянокислого регенерационного раствора, сдувочный патрубок которого через газодувку посредством трубопровода соединен с газгольдером, а нижним патрубком для выхода суспензии через вентили и насос посредством трубопроводов соединен с входным патрубком пресс-фильтра для отделения осадков от растворов NaCl или HCl и посредством трубопровода с выходным патрубком реактора конверсии раствора BaCl2 в раствор HCl, фильтр-пресс для отделения осадков от растворов NaCl или HCl, образующихся в результате реагентной обработки отработанного солянокислого регенерационного раствора, своим выходным патрубком посредством трубопроводов и запорно-регулирующих вентилей соединен с баком для раствора соляной кислоты и реактором с мешалкой для конверсии карбонатного фугата в хлоридный раствор, реактор для конверсии раствора BaCl2 в раствор HCl посредством трубопровода и запорно-регулирующего вентиля соединен с источником серной кислоты.

7. Установка по пп. 5, 6, отличающаяся тем, что контуры охлаждения реактора для приготовления пульпы Li2CO3, реактора-карбонизатора, тонкослойного сгустителя, холодильника-конденсатора, питателя затарочного устройства посредством трубопроводов соединены с источником охлаждения, циркулирующего в контурах теплоносителя; греющие контуры реактора-декарбонизатора, кристаллизатора для выделения ультрачистого Li2CO3 из декарбонизируемого раствора LiHCO3, сушилки ультрачистого Li2CO3, реактора содового осаждения Li2CO3 из концентрированного раствора LiCl, выпарного аппарата для упаривания маточного раствора декарбонизации, выпарного аппарата для упаривания хлоридного раствора посредством трубопроводов соединены с источником острого греющего пара, а конденсатосборники вышеперечисленного обогреваемого паром оборудования посредством трубопроводов соединены со сборником оборотной воды, соединенным посредством трубопроводов с источником деминерализованной воды.

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОЧИСТОГО КАРБОНАТА ЛИТИЯ | 2003 |

|

RU2243157C2 |

| US 6207126 B1, 27.03.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ЛИТИЕНОСНЫХ ХЛОРИДНЫХ РАССОЛОВ | 2004 |

|

RU2283283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ СОЛЕЙ ЛИТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270168C2 |

| EA 201190148 A1, 30.03.2012 | |||

| CN 101177288 A, 14.05.2008. | |||

Авторы

Даты

2015-10-10—Публикация

2013-08-28—Подача