Предлагаемое изобретение относится к области оборонной техники. В связи с повышением требований по физико-механическим свойствам, предъявляемым к изделиям из взрывчатых материалов, большое значение имеет разработка неразрушающих методов контроля за качеством разрывных зарядов.

Актуальность решения этого вопроса особенно велика для специальных изделий, сформированных из таких составов, как 710 и 973. Известно, что в настоящее время контроль за качеством таких изделий без их разрушения осуществляется только по величине плотности и отсутствию включений и различных дефектов /визуально и методом рентгенодефектоскопии/.

Однако таких знаний недостаточно для полной оценки эксплуатационных свойств каждого изделия. Кроме того, необходимо отметить, что выборочный контроль за физико-механическими свойствами изделия, связанный с его разрушением (например, по стойкости к температурным перепадам или распиловке изделия на отдельные образцы с последующим испытанием последних на прочность и т.д.), весьма трудоемок, опасен из-за высокой чувствительности составов и является дорогостоящим. Одним из эффективных методов, как известно, позволяющим косвенно определять прочностные и упругие свойства образцов без их разрушения, является метод твердости.

Но, к сожалению, существующие конструкции приборов, основанные на измерении твердости (Бринелля, Роквелла, Виккерса и т.д.), не пригодны для измерения этой величины на натурных изделиях из-за отсутствия возможности взрывобезопасного, автоматического, дистанционного определения твердости в различных точках внешней и внутренней поверхности изделий (например, полая полусфера).

Учитывая большую роль физико-механических характеристик изделий для эксплуатации последних и отсутствие приборов, позволяющих осуществлять контроль без разрушения за прочностными и упругими свойствами натурных изделий, имеющих криволинейную поверхность, запрессованных из высоконаполненных термопластических составов типа 973 и др., авторами предлагается прибор для контроля качества изделий.

Предпосылкой для разработки конструкции предлагаемого прибора явилось получение авторами зависимостей между твердостью, с одной стороны, и прочностью при растяжении и сжатии и модулем упругости при сжатии, с другой.

Для цилиндрических образцов из состава 973 М диаметром 10 мм и высотой 15 мм с плотностью 1,85-1,86 г/см3 и выше, прошедших нормализацию в течение 30 суток при температуре 40°C,

эти зависимости имеют вид:

в свою очередь

где σр. и σсж. - пределы прочности при растяжении и сжатии, кг/см2;

Н - твердость, кг/см2;

Е - модуль упругости при сжатии, кг/см2;

Р - нагрузка, кг;

ht - общая глубина проникновения шарового индентора диаметром 5 мм в образец за время 30 сек, см;

hl - восстановленная глубина проникновения шарового индентора диаметром 5 мм, см;

d - диаметр шарового индентора, см.

Эмпирические формулы (1) и (2) получены при математической обработке экспериментальных данных по прочности и твердости.

Формула (3) получена из формулы Герца введением экспериментального коэффициента к=1,48, при условии, что коэффициент Пуассона образца ν=0,3, а диаметр шарика 5 мм. Максимальные отклонения физико-механических характеристик от расчетных значений, полученных по формулам 1-3, составляют соответственно для прочности при растяжении 13%, для прочности при сжатии 10%, для модуля упругости 6%, что находится в пределах разброса данных между параллельными определениями.

Описание прибора

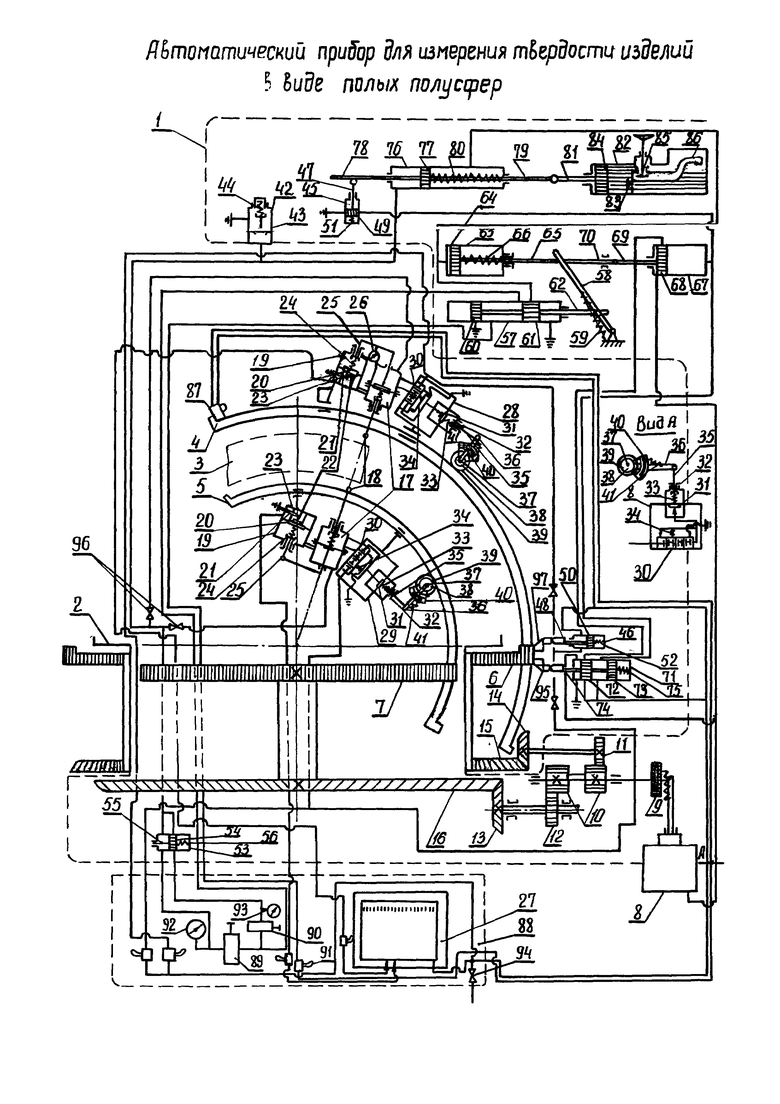

Предлагаемый прибор состоит из следующих основных частей и узлов:

1. Корпуса (1) с неподвижным столом (2) для установки изделия (3).

2. Узлов нагружения и силоизмерения, перемещающихся по профильным меридиональным направляющим (4, 5), установленным соответственно на наружном (6) и внутреннем (7) дисках, крепящихся к корпусу (1) прибора с помощью подшипниковых узлов и получающих вращательное движение от пневмопривода (8) и системы шестерен (9), (10), (11), (12), (13), (14), (15), (16).

Для отключения одного из рабочих органов служит узел, состоящий из подвижного блока шестерен (10). Узел нагружения и измерения деформации состоит из пневмокамер (17), задающих усилие на рабочем органе (18), закрепленных на них пневматических измерителях деформации (19), состоящих из двух камер, разделенных мембраной (20), причем одна из камер имеет сопло (21), заслонку (22), упоры (23), другая - пружину (24), регулируемую с помощью гайки, шток (25).

Кроме того, на период отработки блок нагружения и измерения снабжается контрольным индикатором (26) механического типа (например типа ИГМ, цена деления 0,001 мм).

Пневмоизмеритель деформации пневматически связан с регистрирующим и сигнализирующим самописцем (27) системы "СТАРТ" типа ПВ-43Э.

3. Пневмоприводов (28), (29), включающих пневмореле (30), мембраны (31), регулируемые с помощью полых винтов (32), пружины (33), дроссели (34) и штоки (35), совершающие возвратно-поступательное движение.

Со штоками (35) шарнирно связаны рычаги (36), которые могут совершать поворот на определенный угол относительно осей (37). На оси (37) свободно посажены на общей ступице сдвоенные храповые колеса (38) с разным направлением зубьев и жестко связанная с ними шестерня (39). На рычаге (36) шарнирно закреплена собачка (40), зубья которой поочередно входят в зацепление с зубьями одного из храповых колес (38). Собачка (40) устанавливается в определенном положении с помощью перекидной пружины (41).

4. Элементов пневмоавтоматики, трубопроводов, арматуры. Элементы пневмоавтоматики включают в себя: регулирующий клапан (42), состоящий из корпуса, клапана (43) и регулируемой пружины (44); переключатели (45), (46), имеющие корпус, штоки (47), (48), поршни (49), (50) и пружины (51), (52); клапан (53), состоящий из корпуса, поршня (54), штока (55) и пружины (56), переключатель (57) с рычагом (58) и пружиной (59), состоящий из корпуса и двух поршней (60), (61) на общем штоке (62); пневмоцилиндр одностороннего действия (63), состоящий из корпуса, поршня (64), штока (65), и регулируемой пружины (66), пневмоцилиндр двустороннего действия (67), состоящий из корпуса, поршня (68), штока (69) и шарнирной связи (70); переключатель (71), состоящий из корпуса, двух поршней (72), (73) на общем штоке (74) и пружины (75); пневмоцилиндр (76) одностороннего действия, состоящий из корпуса, поршня (77), двух штоков (78), (79) и пружины (80). Правый (по схеме) шток шарнирно связан со штоком (81) гидравлического регулятора скорости (82), состоящего из корпуса, имеющего две полости, непосредственно связанные обратным клапаном (83), в одной из которых перемещается поршень (84), передавливающий рабочую жидкость через дросселирующий клапан (85) и трубку (86), выведенную во вторую камеру над общим уровнем жидкости в этой камере; конечный выключатель (87).

На панели управления (88), вынесенной на дистанцию, расположены самописец (27), редукторы (89), (90), пневмовыключатели (91), манометры (92), (93), вентили (94).

Принцип работы

Изделие (3) устанавливается на столе (2) прибора и снимается после определения твердости вручную. Измерение твердости изделия может осуществляться как на ручном, так и автоматическом режимах работы прибора.

Ручной режим осуществляется в случае необходимости определения твердости в отдельных заранее выбранных точках изделия. Для этого в приборе предусмотрено отключение пневмопривода (8) и блока шестерен (10).

После этого узлы внутреннего и наружного измерений могут быть подведены вручную к интересующей точке перемещением в вертикальной и горизонтальной плоскостях. При этом нагружение и измерение твердости осуществляются так же, как и при автоматическом цикле дистанционно с пульта управления.

Нагружение, измерение твердости и автоматический режим работы заключаются в следующем.

На наружном диске (6) устанавливаются в определенном положении ряд кулачков (95), количество и расположение которых определяет собой число и расположение точек контроля твердости изделия.

Затем на столе (2) устанавливается изделие (3) и дистанционно производится включение прибора. Из сети воздух поступает в прибор через вентиль (94) и полость конечного выключателя (87), измерение начинается пуском сжатого воздуха с помощью пневмовыключателя (91) через переключатель (57), редуктор (90), клапан (53) в пневмокамеры (17).

При этом следует отметить, что при необходимости одна из камер может быть отключена одним из вентилей (96). Одновременно сжатый воздух поступает в левую (по схеме) полость пневмоцилиндра (76), в регулирующий клапан (42), в правую полость пневмоцилиндра (67). С помощью редуктора (89) заранее устанавливается некоторое давление в линии, достаточное для незначительного загружения пневмокамер (17), в результате чего выбираются зазоры между рабочими органами (18) и поверхностями контролируемого изделия (3). Это же давление поступит в левую полость пневмоцилиндра (76), однако поршень (77) этого пневмоцилиндра ввиду недостаточности давления останется неподвижным. Через некоторое время поршень (54) клапана (53) сместится вправо под воздействием этого давления и откроет доступ воздуху более высокого заранее установленного давления в линию пневмокамер (17). При этом штоки пневмокамер (17), перемещаясь, нагружают рабочий орган (18) заранее заданным усилием. Для стабилизации рабочего давления пневмокамер (17) использован регулирующий клапан (42), работающий по принципу известного пружинного предохранительного клапана. Давление в линии устанавливается редуктором (90) несколько завышенным по сравнению с рабочим давлением пневмокамер (17), на которое отрегулирован клапан (42). Клапан (42) постоянно стравливает незначительное количество воздуха, чем и достигается стабилизация давления, а следовательно, и усилия пневмокамер (17). Одновременно под воздействием данного более высокого давления поршень (77) цилиндра (76) со скоростью, определяемой заранее отрегулированным регулятором (82), начинает перемещаться вправо, причем время его перемещения равно времени выдержки нагрузки на изделии.

В некоторый момент перемещения поршня (77) открывается доступ сжатому воздуху через полость цилиндра (76) в левую полость пневмоцилиндра (63), который посредством рычага (58) перемещает поршни (60), (61) переключателя (57) влево.

В некоторый момент до того, как поршень пневмоцилиндра (76) откроет доступ сжатому воздуху в пневмоцилиндр (63), шток (47) клапана (45) освободится от левого штока (78) пневмоцилиндра (76) и поршень (49) клапана (45), поднявшись вверх, сообщает с атмосферой правую полость пневмоцилиндра (67). После того как рычаг (58) переместился вправо и поршни переключателя (57) переместились влево, причем правый поршень сообщает при этом с атмосферой левую полость пневмоцилиндра (63) и закрывает доступ воздуха в пневмокамеры (17), левый поршень, сместившись, сообщает эти камеры (17) и левую полость цилиндра (76) с атмосферой.

В результате чего рабочий орган (18) возвращается в исходное положение, а поршень (77) цилиндра (76) под воздействием пружины (80) отходит влево в первоначальное положение и, воздействуя штоком (78) на шток (47) клапана (45), закрывает связь правой полости пневмоцилиндра (67) с атмосферой. Одновременно после перемещения рычага (58) вправо перемещается поршень (68) пневмоцилиндра (67), открывая доступ сжатому воздуху через левую полость этого пневмоцилиндра (67) к пневмоприводу (8) дисков (6), (7).

Таким образом по окончании процесса измерения твердости начинается поворот дисков (6), (7) от пневмопривода (8) через блок шестерен (10) или одновременно на оба диска соответственно через шестерни (11), (14), (15) и (12), (13), (16), или на один из дисков в зависимости от положения блока шестерен (10).

Пневмопривод работает следующим образом.

При поступлении сжатого воздуха в мембранный пневмопривод (8) шток (35) от мембраны (31) с пружиной (33) совершает возвратно-поступательное движение. При этом рычаг (36), совершая колебательные движения вокруг оси (37), посредством собачки (40) приводит во вращение храповые колеса (38) и шестерню (39).

В какой-то момент в зависимости от ранее принятого расположения кулачков (95) на диске (6), диск (6), повернувшись на определенный угол, утапливает с помощью кулачка (95) шток (74) переключателя (71).

При этом поршни (72), (73) переключателя (71), перемещаясь вправо, открывают доступ сжатому воздуху в правую полость пневмоцилиндра (67), сообщают с атмосферой его левую полость и одновременно прекращают доступ сжатого воздуха в пневмоцилиндр (67).

В результате чего поршень пневмоцилиндра (67) перемещается влево, переводя посредством штока (69) и связи (70) рычаг (58) влево, а поршни (60), (61) переключателя (57) вправо. Одновременно рычаг (58) возвращает в первоначальное положение (влево) поршень (64) пневмоцилиндра (63) и выключается пневмопривод (8) и диски (6), (7).

После чего начинается повторный цикл измерения в новой точке горизонтальной плоскости.

В зависимости от числа кулачков (95) на диске (6) измерение твердости, движение и установка диска (6) происходят соответствующее количество раз.

По завершении измерения на одной широте, имеющиеся на диске (6) помимо упомянутых кулачков (95), кулачок (97), расположенный около последнего из кулачков (95), при дальнейшем движении диска (6) утапливает шток (48) клапана (46), поршень (50) которого, смещаясь вправо, открывает доступ сжатому воздуху в пневмоприводы (28), (29) (или в один из них), которые собачкой (40) приводит во вращение храповые колеса (38) и сидящие с ними на общих осях (37) зубчатые колеса (39), которые, перекатываясь по дугообразной зубчатой рейке, укрепленной на направляющих (4), (5), перемещают узлы наружного и внутреннего нагружения на определенный угол, величина которого зависит от дуговой протяженности кулачка (97), определяющего собой продолжительность работы пневмоприводов (28), (29).

Таким образом, все интересующие нас точки внешней и внутренней поверхностей могут быть автоматически исследованы.

Автоматическая остановка прибора по окончании исследования всей поверхности изделия или определенных его зон осуществляется с помощью конечного пневматического выключателя (87), который заранее устанавливается в любом месте направляющей (4).

Измерение глубины погружения инденторов рабочих органов (18) осуществляется с помощью штоков пневмокамеры (17), воздействующих с помощью рычагов на штоки (25) пневмоизмерителя деформаций (19) и индикатор механического типа (26).

Принцип работы пневмоизмерителя деформации заключается в следующем. Под воздействием пружины (24) мембрана (20) заслонкой (22) прикрывает сопло (21) и передает усилие на упоры (23) и через них на корпус пневмоизмерителя деформации. Заданное усилие и перемещение получается следующим образом: с одной стороны мембрана (20) получает усилие и перемещение от рычага, закрепленного на штоке пневмокамеры (17), зависящее от степени поджатия пружины (24), предварительно настроенной на определенный диапазон нагрузок и перемещений, с противоположной стороны - мембрана (20) подвержена давлению сжатого воздуха, подведенного к пневмоизмерителю деформации, который стравливается через сопло (21), когда заслонка (22) не закрывает его.

Постепенно возрастая, усилие на пружине (24) и усилие, вызываемое противодавлением сжатого воздуха, выравнивается и в этот момент мембрана (20) закрывает заслонкой (22) сопло (21).

Таким образом, по мере движения штока с индентором (18) и поджатия пружин (24) происходит изменение давления воздуха над мембраной (20) со стороны сопла (21), которое в виде импульса поступает в пневматический самописец системы "СТАРТ" типа ПВ-4.ЗЭ и тем самым дистанционно осуществляется запись глубины погружения индентора в изделие, причем если глубина погружения превышает нормальные значения, то прибор с помощью специального устройства сигнализирует об этом.

Что касается постоянства времени выдержки изделия под нагрузкой, то оно обеспечивается следующим образом.

Скорость перемещения вправо поршня (77) под нагрузкой в пневмоцилиндре (76) зависит, как уже отмечалось, от скорости перемещения поршня (84) в левой полости гидравлического регулятора (82). Скорость же перемещения последнего связана со скоростью перетекания рабочей жидкости из левой полости в правую через клапан (85) и трубку (86). Эта скорость устанавливается и регулируется степенью открытия клапана (85). Обратный быстрый переток жидкости из правой полости гидрорегулятора (82) в левую осуществляется через обратный клапан (83).

Трубка (86) служит для осуществления разрыва струи в правой полости и тем самым предотвращения возможного выравнивания давления в обеих полостях и случайного открытия клапана (83).

Взрывобезопасность прибора обеспечивается дистанционностью процесса нагружения и измерения, отсутствием возникновения электрических искр, применением цветных материалов в трущихся частях, плавностью нагружения, использованием шариковых инденторов, применением конечных выключателей, отсутствием возможности превышения заданной нагрузки на изделие. Необходимо отметить, что предлагаемый прибор может найти применение не только для контроля серийно выпускаемых изделий, но также для изучения степени однородности и физико-механических свойств в зависимости от рецептуры, технологии приготовления составов, условий прессования и термирования изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Взрывобезопасная установка для исследования физико-механических и реологических свойств материалов | 1967 |

|

SU1841150A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ШПИЛЕК ПАРОВЫХ ТУРБИН | 1991 |

|

RU2067753C1 |

| Устройство управления трансмиссией транспортного средства | 1985 |

|

SU1468788A1 |

| Устройство для маркировки изделий | 1984 |

|

SU1348221A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СЦЕПНЫХ КАЧЕСТВ ДОРОЖНОГО ПОКРЫТИЯ | 2011 |

|

RU2464373C2 |

| Приемно-отправочная станция однотрубной установки пневмопочты | 1990 |

|

SU1794824A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ МАЛОВЯЗКИХ ВЗРЫВЧАТЫХ СМЕСЕЙ И ЗАЛИВКИ ИМИ БОЕПРИПАСОВ БЕСКУСКОВЫМ ИЛИ ВАКУУМ-КУСКОВЫМ СПОСОБАМИ | 1966 |

|

SU1841114A1 |

| СИСТЕМА КОМБИНИРОВАННОГО УПРАВЛЕНИЯ КОРОБКОЙ ПЕРЕДАЧ И СЦЕПЛЕНИЕМ ТРАНСПОРТНОГО СРЕДСТВА | 1986 |

|

SU1389170A1 |

| САМОЛЕТ В.С.ГРИГОРЧУКА | 1997 |

|

RU2123960C1 |

| Устройство для регистрации интенсивности молокоотдачи | 1986 |

|

SU1387926A1 |

Изобретение относится к устройствам для измерения твердости изделий. Сущность: устройство содержит узлы наружного и внутреннего нагружения с единым пневмоприводом. Узлы наружного и внутреннего нагружения выполнены в виде пневмокамер, жестко связанных с пневмоприводами рабочих органов и пневмоизмерителями деформаций. Кроме того, устройство содержит узел задания времени нагружения, состоящий из пневмоцилиндра относительного действия и связанного с ним гидравлического регулятора скорости перемещения поршня в пневмоцилиндре. При этом пневмопривод узлов внутреннего и наружного нагружения жестко связан с зубчатыми колесами, независимо перемещающимися в двух взаимно перпендикулярных направлениях. Кроме того, установлены поворотные диски с закрепленными на них направляющими с зубчатыми рейками, по которым перемещаются зубчатые колеса. Технический результат: осуществление автоматического контроля твердости в любой точке поверхностей изделия. 1 ил.

Автоматический прибор для измерения твердости изделий в виде полых полусфер, изготовленных из взрывчатых веществ, содержащий узлы наружного и внутреннего нагружения с единым приводом, выполненные в виде пневмокамер, жестко связанных с пневмоприводами рабочих органов и пневмоизмерителями деформаций, узел задания времени нагружения, состоящий из пневмоцилиндра относительного действия и связанного с ним гидравлического регулятора скорости перемещения поршня в пневмоцилиндре, отличающийся тем, что, с целью осуществления автоматического контроля твердости в любой точке поверхностей изделия, в нем пневматический привод узлов внутреннего и наружного нагружения жестко связан с зубчатыми колесами, независимо перемещающимися в двух взаимно перпендикулярных направлениях, и установлены поворотные диски с закрепленными на них направляющими с зубчатыми рейками, по которым перемещаются зубчатые колеса.

Авторы

Даты

2016-11-20—Публикация

1967-12-08—Подача