Изобретение относится к промышленности снаряжения боеприпасов /боевых частей ракет, мин разного назначения, торпед, авиабомб и других изделий/ с любым весом заряда всеми применяемыми плавкими мощными взрывчатыми веществами /ТГ-20, ТГ-40, ТГ-50, МС, ТГА-16, ТГАФ-5 и др/.

Обычно густые взрывчатые вещества готовятся в обогреваемых безмешалочных смесителях, в которых загрузка сухими компонентами и выгрузка смеси производятся через люки, закрываемые вручную крышками с различными запорными устройствами.

Механизированный вариант безмешалочного смесителя типа "пьяная бочка" с затвором в виде резинового рукава, пережимаемого пневматическими цилиндрами, не обеспечивает достаточной полноты выгрузки смеси из смесителя и, кроме того, приводит к образованию большой прибыли продукта /8÷10 кг/ на технологической крышке изделия, что существенным образом влияет на экономичность, работу установки и условия обслуживания оборудования.

Такой затвор не обеспечивает возможности осуществления вакуум-кусковой заливки, т.к. при давлении на расплав 2-3 кг/см2 есть опасность разрыва резинового рукава.

Для заливки изделий жидкотекучими /маловязкими/ взрывчатыми веществами применяется кусковой и вакуум-кусковой методы. Однако аппаратура, разработанная для них, не позволяет заливать изделия пустыми продуктами, что существенно ограничивает маневренность по рецептурам в снаряжении боеприпасов.

Для образования "среза" изделий, наполняемых бескусковым методом, применяется тротиловая пробка. При этом приходится выполнять ряд ручных операций: заполнение изделия до уровня ниже верхнего края на 20÷30 мм, заливку тротиловой пробки, уход и выстойку заряда, срыв технологической крышки и подчистку "среза". При заливке изделий густыми смесями через эксцентрично расположенные отверстия в технологических крышках для образования "среза" применяют поворот технологических крышек, что является опасной операцией для продуктов с высокой чувствительностью к трению.

С целью обеспечения приготовления и заливки как вязких, так и жидкотекучих смесей на одном технологическом оборудовании, полной механизации с дистанционным управлением технологических операций /загрузка, вакуумирование, обогрев, выгрузка и т.д./, уменьшения остатков смеси в аппарате, снижения прибыли на технологической крышке, образования "среза" изделия и предлагается данная универсальная установка.

На прилагаемых чертежах изображается:

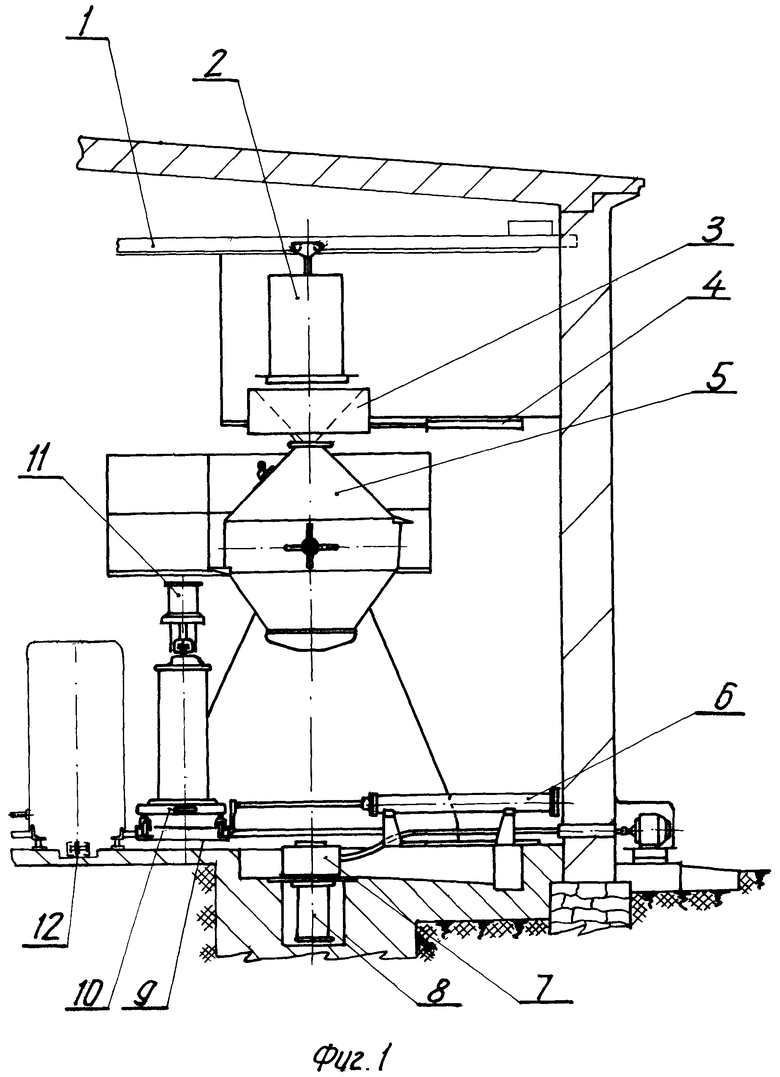

фиг. 1 - общий вид универсальной установки;

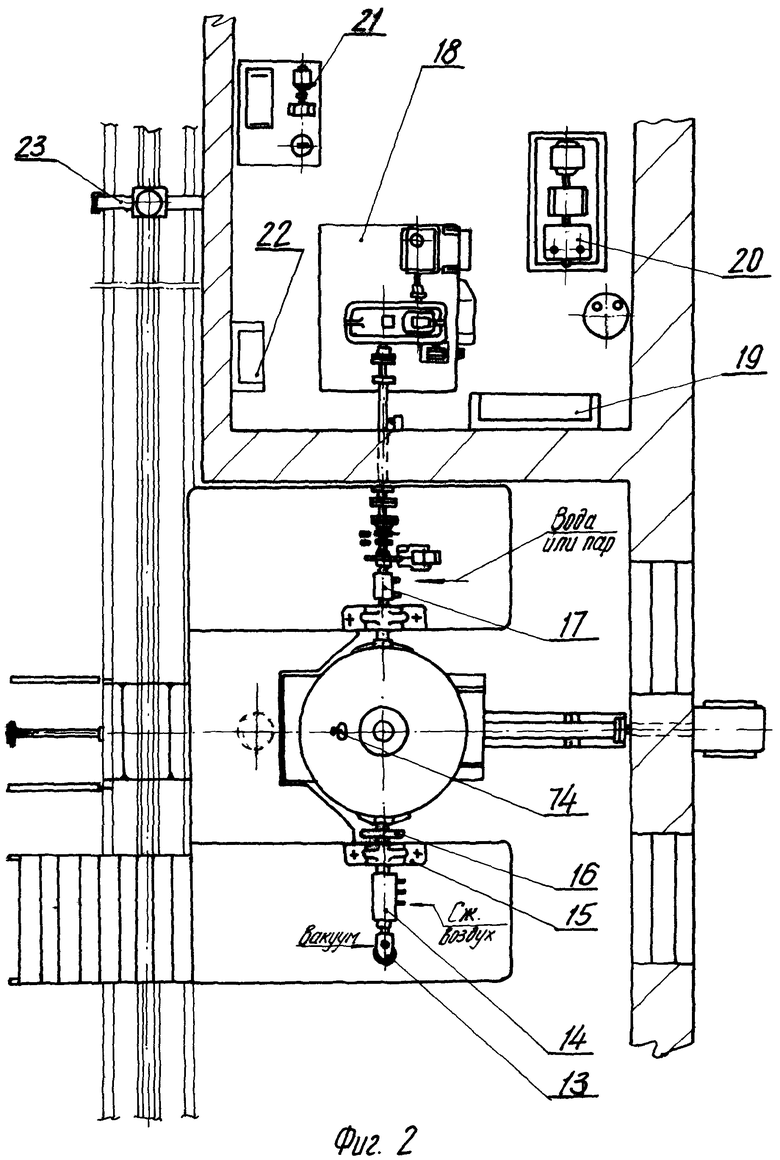

фиг. 2 - вид сверху на универсальную установку;

фиг. 3 - клапанное устройство смесительно-заливочного аппарата;

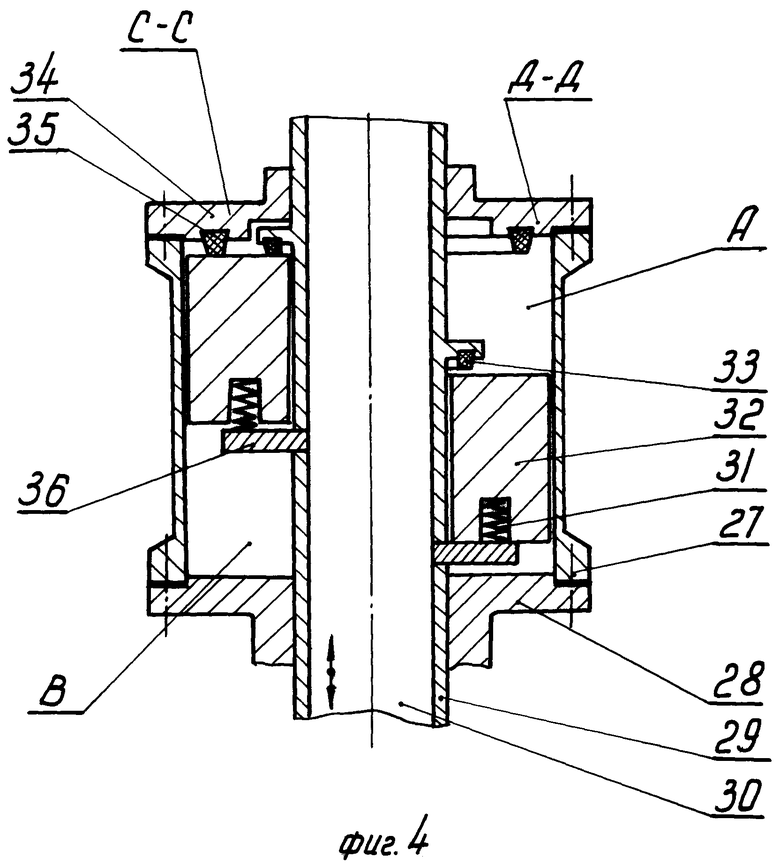

фиг. 4 - цилиндр клапанного устройства с плавающим поршнем, где С-С - поршень при открытом положении клапана, Д-Д - поршень при закрытом положении клапана;

фиг. 5 - загрузка сухими компонентами смесительно-заливочного аппарата;

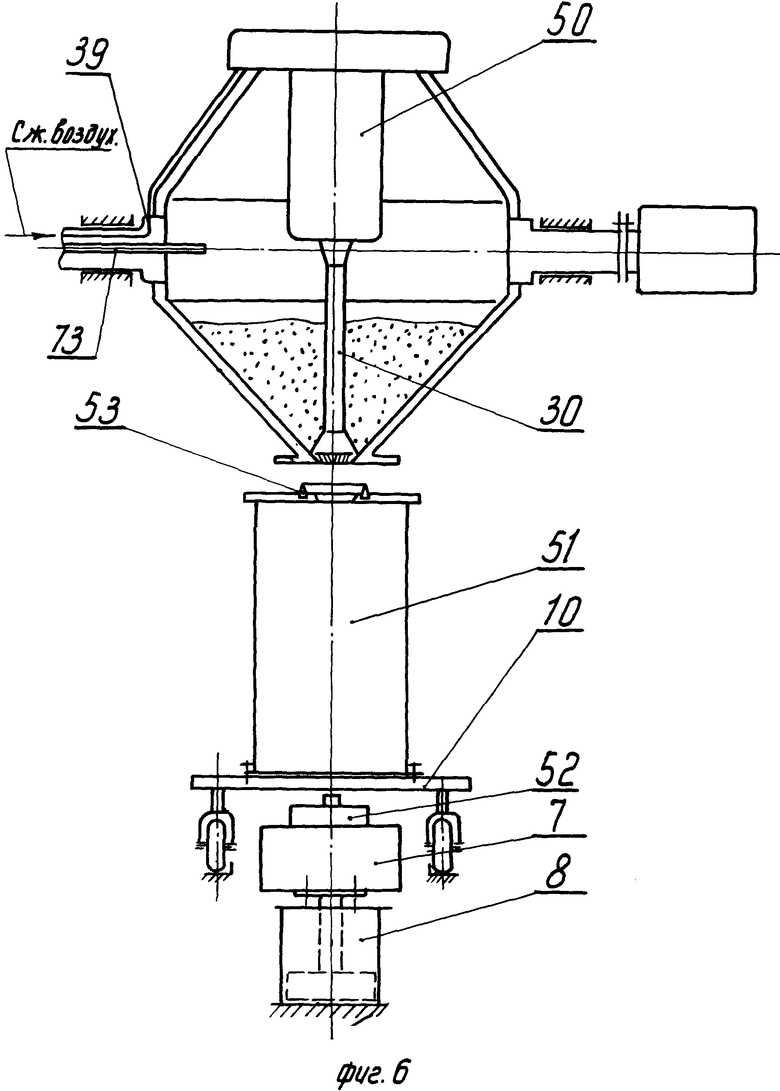

фиг. 6 - заливка изделий на установке бескусковым методом.

фиг. 7 - цилиндр вставки с пуансоном и технологической крышкой.

фиг. 8 - заливка изделий на установке вакуум-кусковым методом.

Характеристика универсальной установки

Универсальная установка состоит из безмешалочного смесительно-заливочного аппарата 5 с приводом и механизмом фиксации аппарата в 2-х положениях /на загрузку и выгрузку/, устройства для загрузки сухих компонентов 3 с транспортным бункером 2 и устройства для заливки изделий и образования среза изделий. Подача транспортного бункера 2 осуществляется подвесным конвейером 1 через обваловку здания, а изделия к установке и от нее транспортируются напольным цепным конвейером 12 через патерну обваловки.

Безмешалочный смесительно-заливочный аппарат имеет обогреваемую паром или водой рубашку и две цапфы, вращающиеся вместе с аппаратом в подшипниках 15.

По каналам внутри приводной цапфы через водяную коробку 17 подается в рубашку аппарата греющий агент.

Новизной смесительно-заливочного аппарата является наличие в ней клапанного устройства 50 /см. фиг. 6/, обеспечивающего дистанционное открытие отверстия аппарата для загрузки, надежное отсекание внутренней /вакуумируемой/ полости аппарата от атмосферы и открытие отверстия аппарата для выгрузки смеси.

Причем шток 30 клапанного устройства является побудителем для выгрузки вязкой смеси, так как сообщающаяся ему вибрация способствует снижению вязкости смеси перед горловиной аппарата.

Клапанное устройство монтируется через отверстие диаметром 560 мм в вершине конуса аппарата и закрепляется на фланце аппарата с помощью 12-ти болтов /см. фиг. 3/. Шток клапана 30 имеет на конце резиновое кольцо 37, с помощью которого герметично закрывается отверстие в другом конусе аппарата диаметром 130 мм.

Клапанное устройство состоит из обогреваемого стакана 25, обогреваемого штока клапана 30, пневматического вибратора 24, закрепленного на штоке клапана, корпуса цилиндра 27 с плавающим поршнем; переходника 28, диафрагмы 38, изолирующей внутреннюю полость аппарата от атмосферы; поджимного стакана 26, с помощью которого через корпус цилиндра 27 и переходник 28 зажимается диафрагма 38 по периферийной поверхности; втулки 29, которая зажимает кромку центрального отверстия диафрагмы 38 от затяжки гайки 40.

Работает клапанное устройство от действия сжатого воздуха, который подается либо в полость А над поршнем /тогда клапан 30 будет закрывать отверстие в аппарате/, либо в полость В под поршнем /тогда клапан 30 будет открывать отверстие в аппарате/.

Отличительной особенностью клапанного устройства является наличие плавающего поршня 32 /см. фиг. 4/, который разгружает вибрируемый клапан от действия давления сжатого воздуха. Плавающий поршень располагается на штоке клапана между резиновым кольцом 33 и шестью пружинами 31, которые опираются на диск 36. Когда сжатый воздух поступает в полость А /см. правую часть фиг. 4/ и действует на поршень 32, то появляющееся на нем усилие в 500-600 кг деформирует пружины 31 и передается далее через опорное кольцо 36 на закрытие клапаном отверстия в аппарате. Когда же сжатый воздух поступает в полость В /см. левую часть фиг. 4/, то поршень 32 прижимается с той же силой в 500-600 кг к резиновому кольцу 35 крышки 34, а клапан 30 может вибрировать относительно неподвижного поршня 32 между резиновым кольцом 33 и пружинами 31. Это обеспечивает необходимую амплитуду вибрации клапана 30 /0,6÷0,8 мм/ и выгрузку густой смеси из аппарата.

На цапфе смесительно-заливочного аппарата располагается воздушная коробка 14 /см. фиг. 2/, через которую поступает сжатый воздух к соответствующим каналам цапфы аппарата и, далее, через трубки на наружной поверхности аппарата воздух поступает к цилиндру клапанного устройства и к вибратору/ см. фиг. 6 канал 39/.

На этой же цапфе располагается вакуумная коробка 13, с помощью которой вакуумируется внутренняя полость аппарата до плавки и при плавке смеси через трубу 73 /см. фиг. 6/, и токосъемник 16, передающий на пульт управления установки показания с термометра сопротивления 74 /см. фиг. 2/, контролирующего температуру продукта в аппарате.

Внутреннее устройство смесительно-заливочного аппарата видно на фиг. 6.

Два конуса из хромоникелевой стали соединяются в основании цилиндрической обечайкой; по оси конусов располагается клапанное устройство, по оси цапфы - труба 73 для вакуумирования аппарата, а в стенке одного из конусов - стержень термометра сопротивления ТСП-291.

Вращается смесительно-заливочный аппарата от электродвигателя МА 1431/8 /N=5,8 кВт, n=725 об/мин/ через редуктор РМ-400, располагающихся в машинном отделении здания.

Отключение вращения производится известными выключателями типа ВК-211 с применением динамического торможения электродвигателя.

Фиксируется аппарат с помощью известного двуплечего рычага от 2-х гидравлических цилиндров.

Работу универсальной установки обеспечивает вакуум-насос 20, гидронасос 21, панель 22 электрогидравлических золотников типа 5Г73-44, панель 19 воздухораспределительных золотников ПВ64-23.

Сжатый воздух давлением 3-4 кг/см2 и пар поступает от цеховой сети, горячая вода - от бойлера, располагающегося в здании за обваловкой. В том же здании находятся и пульт управления установкой с панелью показывающих электрических приборов, по которым контролируется температура воды или пара на выходе из установки, температура продукта, величина вакуума или давления в аппарате.

Загрузка аппарата сухими компонентами производится через отверстие 130 мм с помощью воронки 44 /см. фиг. 5/, вибрирующей от пневматического вибратора 42. Предусматривается возможность включения вибратора 24 клапанного устройства при загрузке плохо сыпучих исходных компонентов, что обеспечит прохождение их через горловину аппарата.

Воронка 44 опирается через три резиновых стойки 48 на плиту 43, которая отводится в сторону после загрузки аппарата цилиндром 4.

На этой же плите имеются два цилиндра-подъемника 47 с кольцом 46, обеспечивающих выгрузку продукта из транспортного бункера. Резиновый фартук 41 закрепляется на кольце 46 и на воронке 44. При подъеме кольца фартук образует стенку, продолжающую контур воронки, и уплотняет стык между воронкой и бункером. Резиновый воротник 45 приклеивается к нижней части воронки и уплотняет место соединения с фланцем аппарата.

Транспортный бункер 2 известной конструкции с центральным конусом. Через шток конуса он связан с ходовой тележкой подвесного транспорта 1.

Работа загрузочного устройства и смесительно-заливочного аппарата осуществляется следующим образом. С пульта управления аппарат выводится в положение загрузки и фиксируется. От кнопки управления "открытие клапана аппарата" подается электрический сигнал на панель 19 воздухораспределительных золотников и сжатый воздух поступает через воздушную коробку 14 на открытие клапана 30 клапанного устройства.

Так же дистанционно плита с воронкой 44 и бункер 2 с сухими компонентами выводятся на позицию загрузки. При подаче сжатого воздуха в цилиндры 47 поднимается кольцо 46, а вместе с ним и корпус бункера. Через образовавшуюся кольцевую щель при вибрации воронки 44 и штока клапана 30 продукт попадает в аппарат. Далее отверстие корпуса аппарата закрывается клапаном и загрузочное устройство 3 убирается.

Включается вакуумирование аппарата до остаточного давления 1-10 мм рт.ст. и последующее вращение аппарата. Спустя 15 минут для плавки компонентов включается обогрев паром с переходом на обогрев горячей водой. Приготовленность смеси определяется температурой смеси, контролируемой от начала до конца процесса термометром 74. /см. фиг. 2/.

Во время вращения смесительно-заливочного аппарата подача сжатого воздуха производится с помощью имеющихся в воздушной коробке 14 попарно расположенных резиновых манжет по ГОСТ 6969-54 и, далее, сжатый воздух проходит по каналам 39 в цапфе аппарата /см. фиг. 5 и 6/ и по трубкам, приваренным снаружи к корпусу аппарата.

Устройство для заливки изделий и образования среза изделий бескусковым методом включает в себя /см. фиг. 1/ виброплощадку 7 с гидроподъемником 8, цилиндр вставки пуансона 11, тележку 10 с изделием и технологической оснасткой, телескопический цилиндр 6 и узел срыва 23 технологической крышки и пуансона. Подачу изделий на заливку и транспортировку наполненных изделий обеспечивает напольный цепной конвейер 12.

Новизной устройства для заливки изделий и образования среза является наличие технологической оснастки, состоящей из технологической крышки 69 /см. фиг. 7/ с нейтральным отверстием диаметром 100 мм и пуансона 67, который поднимается с технологической крышки перед заливкой изделия и опускается на нее после наполнения изделия цилиндром вставки 11.

Пуансон открывает отверстие в технологической крышке для заливки через него изделия вязкой смесью /изделие не вакуумируется/, обеспечивает образование заданного среза изделия и подачу давления на зеркало продукта для получения качественного среза и плотности заряда.

Гидроподъемник 8 служит для подъема виброплощадки и изделия с тележкой; виброплощадка 7 с вращающимися четырьмя дебалансами сообщает вертикальную вибрацию изделию при заливке /привод через гибкий вал от электродвигателя, расположенного за стеной здания/, а цилиндр 6 перемещает участок пути напольного конвейера вместе с тележкой и изделием на позицию вставки пуансона и заливки.

Цилиндр вставки пуансона /см. фиг. 7/ имеет следующие основные части: корпус 57 с верхней крышкой 54 и опорной крышкой 72, поршень 58 со штоком 63, стакан 60 с десятью пружинами 62, поршень 59 с пружиной 64, расположенные в штоке основного цилиндра; диск 66 с резиновым уплотнительным кольцом и захват 65; трубка 56 для подачи сжатого воздуха под пуансон 67; штырь 71, препятствующий самопроизвольному развороту поршня 58.

На фиг. 7 также показано изделие 51 с технологической крышкой 69 и запорами 70, которые раскрываются от упоров перед срывом крышки; воротник 53, обеспечивающий уплотнение при заливке изделия между технологической крышкой и фланцем аппарата, пуансон 67 с проставкой 68 из фторопласта, которая исключает случайное соприкосновение металлической поверхности пуансона с металлом технологической крышки.

Цилиндр вставки подключается к воздушной сети и сжатый воздух от нее через дистанционно управляемые электромагнитные воздухораспределители панели 19 поступает к штуцерам 55 и 61.

Работа устройства для заливки изделий и образования среза совместно со смесительно-заливочным аппаратом осуществляется следующим образом. Изделие на тележке с технологической крышкой и пуансоном подается на универсальную установку напольным конвейером 12.

Ведущая каретка конвейера оставляет тележку с изделием на участке пути, который перемещается цилиндром 6 на позицию цилиндра вставки пуансона. В исходном положении к цилиндру вставки сжатый воздух не подается и поршень 58 /см. фиг. 7/ опирается на подпружиненный стакан 60 и в захват 65 под диск 66 входит крышка пуансона 67.

Для захвата пуансона подается сжатый воздух через штуцер 55 и поршень 58, преодолевая усилие пружин 62, опускается вниз. Диск 66 поджимается к торцу пуансона. С незначительным запаздыванием через штуцер 61 подается сжатый воздух, который проходит через отверстие Е в полость малого цилиндра и также прижимает диск 66 к торцу пуансона. Поршень 58 остается в нижнем положении, так как верхняя часть его больше нижней на величину площади, занимаемой штоком 63. Далее сжатый воздух через штуцер 55 стравливается, поршень 58 поднимается вверх, поджимается захват 65 к нижней поверхности фланца пуансона /до этого малый поршень 59 с диском 66 оставались неподвижными/ и пуансон снимается с технологической крышки 69.

Изделие цилиндром 6 перемещается на позицию заливки. От гидронасоса 21 через панель 22 масло под давлением 10-13 кг/см2 подается в подъемник 8 и шток его поднимается; вместе с ним поднимается виброплощадка, тележка и изделие. Зажим 52, /см. фиг. 6/ располагающийся на виброплощадке, закрепляет тележку при выбрации изделия. Через воротник 53 технологической крышки изделие поджимается к фланцу аппарата. Причем усилие на подъемнике 8 величиной в 6400 кг не воспринимается воротником 53, так как поршень цилиндр-подъемника перемещается до своего верхнего крайнего положения, которое соответствует деформации воротника 53 на 6÷8 мм.

Таким образом, усилие на подъемнике не препятствует вибрации изделия.

Далее дистанционно под действием сжатого воздуха, проходящего через воздушную коробку 14, поднимается шток 30 клапанного устройства аппарата и начинает работать вибратор штока клапана.

Вибрация штока клапана при наполнении изделий вязкими смесями обеспечивает снижение вязкости смеси и разрушение сводообразования над выгрузочным отверстием аппарата.

Одновременно включается и виброплощадка, обеспечивающая растекание вязкой смеси в изделии.

Наполнение изделия ведется по времени. По истечении 5 минут вибрация изделия и штока клапана прекращается, клапан смесительно-заливочного аппарата закрывается и освобожденная от захвата 52 тележка с изделием опускается на участок пути конвейера.

Особенностью заливки изделий на предлагаемой универсальной установке является наличие небольшой прибыли на технологической крышке /около 1 кг/, так как при закрытии клапана обеспечивается плоский срез фланца аппарата, в то время как затвор в виде резинового рукава в смесителе типа "пьяная бочка" пережимается в средней части и после закрытия затвора смесь из нижней части рукава собирается на технологической крышке. С позиции заливки изделие перемещается на позицию вставки пуансона и в цилиндр вставки 11 через штуцер 55 подается сжатый воздух. Давление под поршнем 58 сохраняется и благодаря разнице площадей поршня 58 сверху и снизу закрепленный между захватом 65 и диском 66 пуансон опускается на технологическую крышку. При вставке пуансона в заливочное отверстие крышки уровень смеси повышается, но не настолько, чтобы перелиться через воротник 53.

Пуансон через паронитовое кольцо опирается на поверхность технологической крышки, а к верхнему торцу пуансона поджимается диск 66. Стравливая давление через штуцер 61, пуансон оказывается нагруженным силой, действующей на поршень 58 сверху. Далее сжатый воздух с давлением 2-3 кг/см2 подается через трубку 56, полость штока малого цилиндра и по косому сверлению пуансона в пространство над заливочным отверстием.

Этим достигается увеличение плотности заряда и качественный срез его. После некоторой выстойки на позиции вставки пуансона /4-5 минут до образования корки застывшего продукта/ снимается давление в трубке 56 и в полости над поршнем 58.

Под действием пружины 64 диск 66 отходит от пуансона, а пружины 62 поднимают поршень 58 вместе с захватом 65.

Цилиндр 6 перемещает участок пути конвейера в первоначальное положение и тележка с залитым изделием выталкивается другой тележкой с пустым изделием на конвейер. До узла срыва крышки изделие перемещается в течение 30-90 мин /в зависимости от величины очка изделия/.

Для срыва технологической крышки вместе с пуансоном применяется известная конструкция узла 23 срыва крышки.

Над конвейером на стойке располагается цилиндр с захватами, позволяющими отрывать технологическую крышку и опускать ее на место.

После срыва крышки на поверхности среза заряда образуется незначительное кольцевое углубление, не влияющее на качество среза. Далее изделие транспортируется конвейером в здание окончательных операций.

При заливке изделий на универсальной установке вакуум-кусковым методом /см. фиг. 8/ используется известная технологическая оснастка в виде технологических крышек 83 с несколькими конусными отверстиями диаметром 10 мм.

Крышка имеет гребень 84 и резиновый воротник 76 для уплотнения стыка с фланцем аппарата. Через канал 77 в крышке, резиновую вакуумную трубку 78 и канал 82 в тележке вакуумируется изделие.

В кольцевом пазе 75 фланца аппарата располагается микропористая резина, закрытая снаружи слоем вакуумной резины.

Снизу монтируется гидравлический цилиндр-подъемник 81 с двойным ходом /двойной ход обеспечивается двумя поршнями цилиндра/ и вакуумная коробка 80, соединенная с вакуум-линией, и имеющая на поверхности уплотнительную прокладку 79.

Цилиндр вставки пуансона 11, виброплощадка 7 с цилиндром 8 демонтируются.

Загрузка смесительно-заливочного аппарата и приготовление смеси осуществляются как и при бескусковой заливке.

Заливка изделий на универсальной установке осуществляется следующим образом. Наполненное кусками изделие на тележке с технологической крышкой и подсоединенной вакуумной трубкой 78 подается напольным конвейером 12. Ведущая каретка конвейера оставляет тележку с изделием на участке пути, который перемещается цилиндром 6 на позицию заливки под смесительно-заливочный аппарат, зафиксированный в положение выгрузки. Цилиндром 81 осуществляется первый поджим. Уплотнительная прокладка 79 поджимается к поверхности тележки, а гребень 84 технологической крышки - к вакуумной резине, располагающейся в пазу 75. После этого открывается дистанционно вакуум-клапан на линии и изделие вакуумируется через кольцевое пространство между воротником 76 и фланцем аппарата.

По достижении вакуума в изделии 758-759 мм рт.ст. цилиндром 81 осуществляется второй поджим и воротник 76 поджимается к фланцу аппарата, а гребень 84 технологической крышки утапливается глубже в паз 75. Далее открывается клапан 30 смесительно-заливочного аппарата и на расплав подается сжатый воздух под давлением 2-3 кг/см2 через трубку 73 и вакуумную коробку 13, располагающуюся на цапфе аппарата.

Вакуумная коробка 13 соединяется резиновым рукавом с вакуум-клапаном, который дистанционно может соединять внутреннюю полость аппарата с вакуумной линией или с магистралью сжатого очищенного воздуха.

После заливки клапан 30 закрывается и изделие с тележкой опускается на участок пути конвейера. Цилиндр 6 перемещает участок пути конвейера в первоначальное положение и тележка с залитым изделием выталкивается другой тележкой с пустым изделием на конвейер.

Срыв технологической крышки осуществляется на том же узле 23 срыва крышки и изделие транспортируется конвейером в здание окончательных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная установка для вакуумного снаряжения корпусов боеприпасов взрывчатым веществом | 1967 |

|

SU1841174A1 |

| Устройство для вакуумирования и заливки взрывчатым веществом герметичных корпусов боеприпасов | 1966 |

|

SU1841131A1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2000 |

|

RU2176229C1 |

| Заливочный инструмент для вакуум-кускового снаряжения корпусов боеприпасов | 1967 |

|

SU1841175A1 |

| Смесительная головка для получения заливочной смеси | 1989 |

|

SU1687444A1 |

| ГЕНЕРАТОР ПАРОГАЗОВОЙ СМЕСИ | 1987 |

|

RU2009343C1 |

| Вакуум-кусковой способ формования разрывных зарядов в корпусах крупнокалиберных боеприпасов | 1966 |

|

SU1841130A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПРЕСС-ФОРМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2114716C1 |

| Устройство для нанесения растворов и смесей | 1989 |

|

SU1756501A1 |

| Смесительная головка для получения пенопласта | 1985 |

|

SU1248825A1 |

Изобретение относится к снаряжению боеприпасов (боевых частей ракет, мин, торпед, авиабомб и др.) с любым весом заряда плавкими мощными взрывчатыми веществами, например, марок ТГ, ТГА, ТГАФ, МС и др. Установка для приготовления маловязких взрывчатых смесей и заливки ими боеприпасов бескусковым или вакуум-кусковым методами состоит из безмешалочного смесительно-заливочного аппарата с клапанным устройством, приводом и механизмом фиксации аппарата в положениях загрузки и выгрузки, приспособления для загрузки сухих компонентов с транспортным бункером, устройства для заливки и образования среза. Для повышения безопасности и уменьшения прибыли литьевых зарядов в клапанном устройстве шток клапана жестко связан с пневматическим вибратором и с установленным в пневмоцилиндре подпружиненным поршнем, разгружающим клапан от действия сжатого воздуха. 8 ил.

Установка для приготовления маловязких взрывчатых смесей и заливки ими боеприпасов бескусковым или вакуум-кусковым способами, состоящая из безмешалочного смесительно-заливочного аппарата с клапанным устройством, приводом и механизмом фиксации аппарата в положениях загрузки и выгрузки, приспособления для загрузки сухих компонентов с транспортным бункером, устройства для заливки и образования среза, отличающаяся тем, что, с целью повышения безопасности и уменьшения прибыли литьевых зарядов, в ней в клапанном устройстве шток клапана жестко связан с пневматическим вибратором и с установленным в пневмоцидиндре подпружиненным поршнем, разгружающим клапан от действия сжатого воздуха.

Авторы

Даты

2016-04-20—Публикация

1966-02-28—Подача