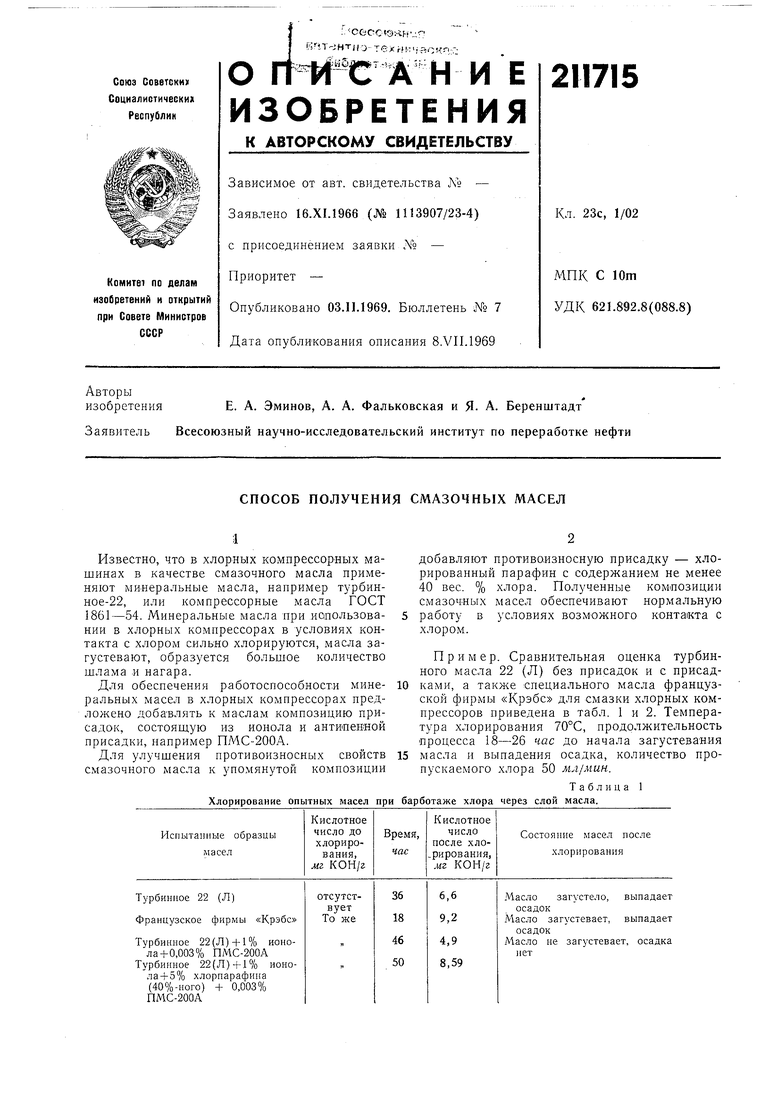

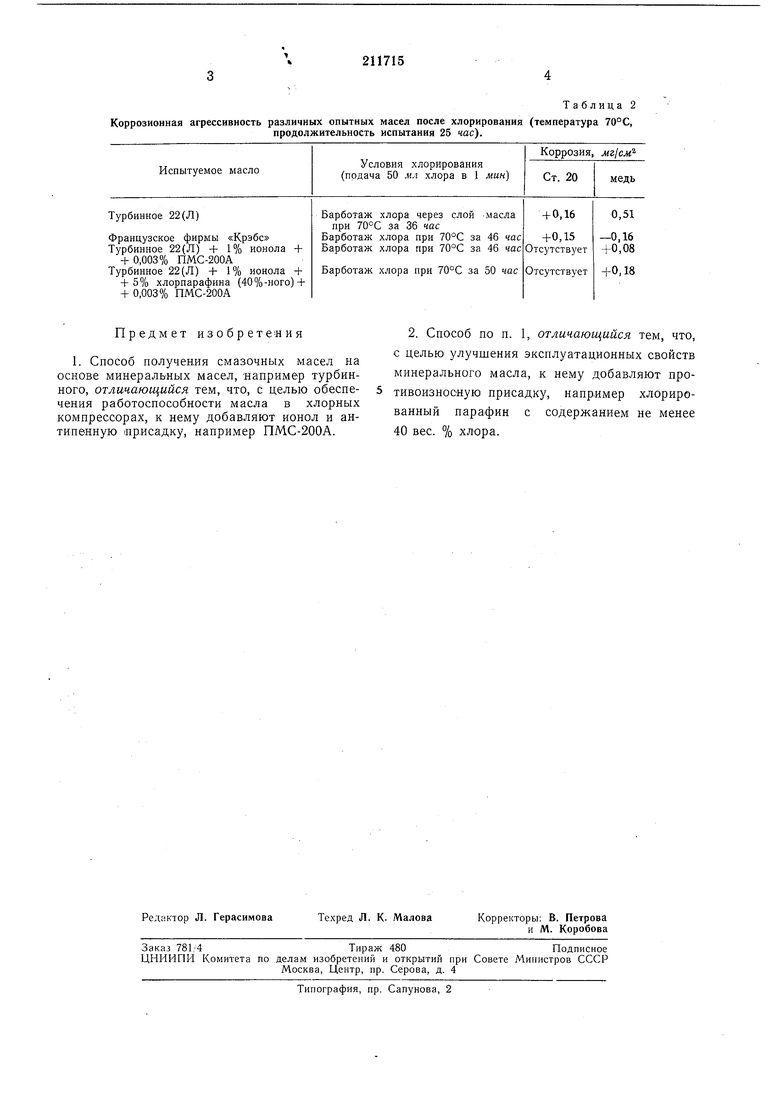

Известно, что в хлорных компрессорных машинах в качестве смазочного масла применяют минеральные масла, например турбинное-22, или компрессорные масла ГОСТ 1861-54. Минеральные масла при иопользовании Б хлорных компрессорах в условиях контакта с хлором сильно хлорируются, масла загустевают, образуется большое количество шлама и нагара. Для обеспечения работоспособности минеральных масел в хлорных компрессорах предложено добавлять к маслам композицию присадок, состояш,ую из ионола и антилениой присадки, например ПМС-200А. Для улучшения противоизносных свойств смазочного масла к упомянутой композиции Хлорирование опытных масел при 5 10 15 ба добавляют противоизносную присадку - хлорированный парафин с содержанием не менее 40 вес. % хлора. Полученные композиции смазочных масел обеспечивают нормальную работу в условиях возможного контакта с хлором. Пример. Сравнительная оценка турбинного масла 22 (Л) без присадок и с присадками, а также специального масла французской фирмы «Крэбс для смазки хлорных компрессоров приведена в табл. 1 и 2. Температура хлорироваяия 70°С, продолжительность процесса 18-26 час до начала загустевания масла и выпадения осадка, количество пропускаемого хлора 50 мл/мин. Таблица 1 ботаже хлора через слой масла. Коррозионная

Испытуемое масло (подача 50 мл хлора в 1 мин)

Барботаж хлора через слой масла

при 70°С за 36 час Барботаж хлора при 70°С за 46 час Барботаж хлора при 70°С за 46 час +

Барботаж хлора при 70°С за 50 час +

+

Предмет изобрете-ния

1. Способ получения смазочных масел на основе минеральных масел, -например турбинного, отличающийся тем, что, с целью обеспечения работоспособности масла в хлорных компрессорах, к нему добавляют ионол и антипенную (Пр.исадку, например ПМС-200А.

Коррозия, мг1см

Условия хлорирования

Ст. 20

медь

+ 0,16

+0,15 Отсутствует

Отсутствует

2. Способ по п. 1, отличающийся тем, что, с целью улучшения эксплуатационных свойств минерального масла, к нему добавляют противоизнооную присадку, например хлорированный парафин с содержанием не менее 40 вес. % хлора. агрессивность различных опытных масел после хлорирования (температура 70°С, продолжительность испытания 25 час). Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНОЕ МАСЛО | 1999 |

|

RU2148619C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ СИНТЕТИЧЕСКОГО КОМПРЕССОРНОГО МАСЛА ДЛЯ ПРИМЕНЕНИЯ В КОМПРЕССОРАХ ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2548917C2 |

| Способ получения компрессорного масла | 2022 |

|

RU2801804C1 |

| КОМПРЕССОРНОЕ МАСЛО | 2005 |

|

RU2294355C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1992 |

|

RU2016053C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ СИНТЕТИЧЕСКОГО ТУРБИННОГО МАСЛА ДЛЯ ПАРОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2550137C2 |

| ТУРБИННОЕ МАСЛО | 2010 |

|

RU2451060C2 |

| ИСПОЛЬЗОВАНИЕ ХЛОРИРОВАННОГО ЛИГНИНА В КАЧЕСТВЕ ПРОТИВОЗАДИРНОЙ ПРИСАДКИ В СМАЗОЧНЫХ КОМПОЗИЦИЯХ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2009 |

|

RU2439138C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2177027C2 |

| ТУРБИННОЕ МАСЛО | 2010 |

|

RU2439136C1 |

Даты

1968-01-01—Публикация