В настоящее время в производстве сероуглерода используются в качестве реакторов обогреваемые снаружи чугунные реторты и электропечи. Это сравнительно малопроизводительные аппараты, процесс в них протекает в условиях неподвижного слоя. Поэтому им присущи недостатки, свойственные реакторам с неподвижным слоем твердого материала.

Предлагается устройство для синтеза сероуглерода в псевдоожиженном слое, что позволяет сделать процесс непрерывным, а также обеспечить высокую удельную производительность. В этом устройстве между аппаратом для прокалки угля и реактором смонтирован отсекатель, соединенный с аппаратом вертикальной переточной трубой и с реактором наклонной переточной трубой, расположенной выше нижнего среза вертикальной переточной трубы.

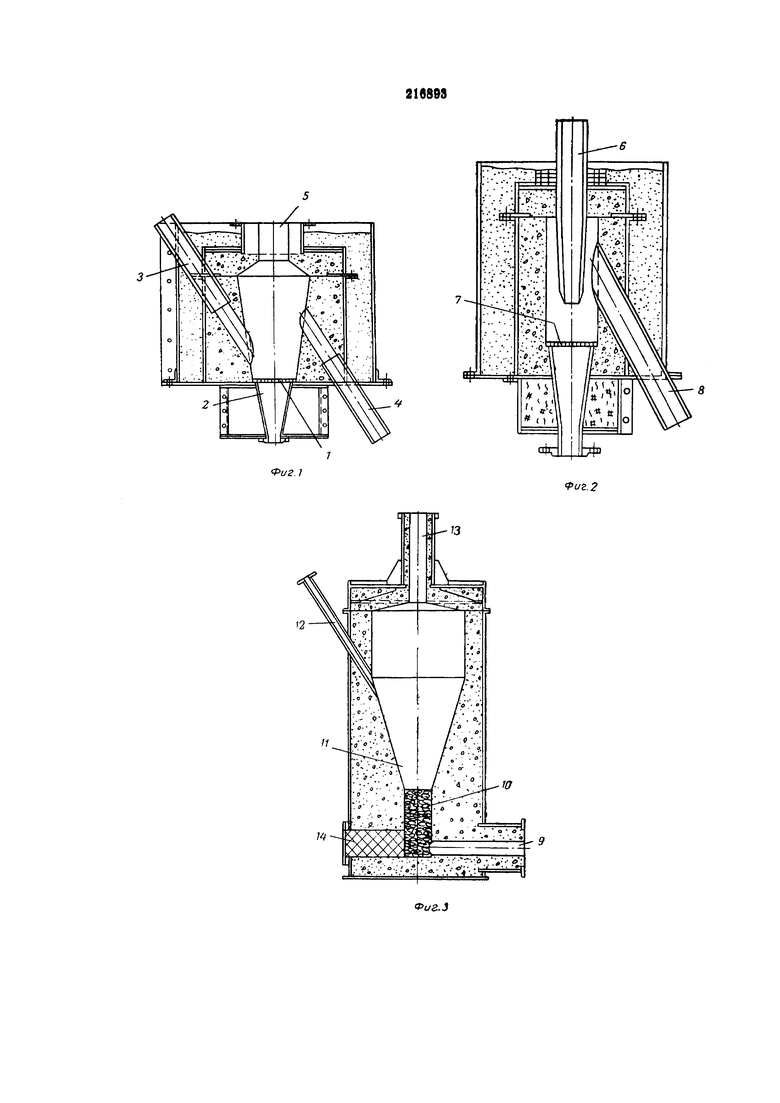

На фиг. 1 изображен аппарат для прокалки; на фиг. 2 - отсекатель; на фиг. 3 - реактор для синтеза сероуглерода.

Подготовка угля заключается в его прокалке при температуре 600-1000°С для удаления влаги и летучих. Процесс прокалки осуществляют в псевдоожиженном слое. Аппарат подготовки угля имеет коническую форму, он выполнен из монолитного жароупорного бетона.

В нижней части аппарата для прокалки помещена беспровальная опорная решетка 1, препятствующая попаданию угля в диффузор 2.

Уголь в аппарат поступает из дозатора по наклонной переточной трубе 3. Псевдоожиженный слой создается потоком печных газов, разбавленных воздухом. Коническая форма аппарата препятствует выбросу из него угля и уносу мелочи с газовым потоком. Раствор конуса составляет 15-20°. Из аппарата уголь «протекает» по наклонной трубе 4, расположенной несколько выше нижнего среза переточной трубы 3. Наклон переточных труб должен быть не менее 60° по отношению к плоскости решетки. Газовая фаза по штуцеру 5 выводится в атмосферу.

Прокаленный уголь подается в реактор, однако непосредственное соединение реактора с аппаратом подготовки угля невозможно, так как в газовой фазе аппарата для прокалки угля возможно наличие воздуха, который в смеси с сероуглеродом образует взрывчатую смесь. Для разъединения этих аппаратов между ними установлен отсекатель, являющийся гидравлическим затвором.

Отсекатель представляет собой цилиндрический аппарат с псевдоожиженным слоем угля. Переточная труба 6 от аппарата для прокалки угля проходит вдоль вертикальной оси отсекателя и заканчивается на расстоянии 150-250 мм от решетки 7. Решетка беспровальная колпачковая, выполнена из специальной стали. Переточная труба 8 из отсекателя в реактор расположена на 100-200 мм выше нижнего среза переточной трубы 6.

Взвешенный слой угля в отсекателе создается потоком нагретого до 500-1000°С азота, который вдувается под решетку. При этом необходимо, чтобы переточная труба между аппаратом для прокалки угля и отсекателем была заполнена углем, благодаря чему создается запорный слой, высота которого регулируется разностью давлений между отсекателем и аппаратом для прокалки угля. Из отсекателя уголь по наклонной переточной трубе 8 потоком азота транспортируется в реактор.

Реактор синтеза сероуглерода в фонтанирующем слое представляет собой конический аппарат без наружного обогрева, в нижней части которого находится труба 9 подачи паров серы. Аппарат выполнен из монолитного жароупорного бетона, способного выдерживать температуру до 1700°С. Пары серы поступают в реактор с температурой 900-1300°С. Нижняя 10 цилиндрическая часть реактора заполнена гравием, кварцем или другим материалом. Эта засыпка выполняет функцию поддерживающей решетки и распределителя газового потока по сечению аппарата. Зернистый углеродистый материал с температурой 500-1000°С поступает в реакционное пространство 11 по наклонной переточной трубе 12.

Коническая форма аппарата способствует снижению уноса с реакционными газами непрореагировавших частиц угля. Угол раствора конуса 25-30°. Верхняя цилиндрическая часть реактора выполняет роль сепаратора. Зольные остатки выносятся из аппарата с реакционными газами по штуцеру 13.

Для удобства осмотра реакционного пространства верхняя часть реактора со штуцером 13 делается съемной, для осмотра нижней цилиндрической части реактора служит люк 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочно-испарительный аппарат | 1978 |

|

SU787449A1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| ПРОТИВОТОЧНЫЙ РЕАКТОР С КИПЯЩИМ СЛОЕМ | 2013 |

|

RU2542242C1 |

| РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2005 |

|

RU2287362C1 |

| РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2007 |

|

RU2339441C1 |

| Трубчатый каталитический реактор | 1991 |

|

SU1810096A1 |

| Аппарат кипящего слоя | 1983 |

|

SU1173135A1 |

| ВИХРЕВАЯ КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ ЧАСТИЦ | 2020 |

|

RU2751943C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2181072C1 |

| ГАЗОФАЗНЫЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1989 |

|

RU1713169C |

Устройство для производства сероуглерода, состоящее из аппарата для прокалки угля и реактора для синтеза сероуглерода, отличающееся тем, что, с целью обеспечения непрерывности процесса, между аппаратом и реактором смонтирован отсекатель, соединенный с аппаратом вертикальной переточной трубой и с реактором наклонной переточной трубой, которая расположена выше нижнего среза вертикальной переточной трубы.

Авторы

Даты

1968-07-25—Публикация

1964-10-26—Подача