Изобретение относится к устройствам, специально приспособленным для проведения химического взаимодействия жидкости с газообразной средой, а более конкретно к реакторам для каскадного окисления циклогексана кислородом воздуха (одна из основных стадий производства капролактама и полиамидных пластмасс), и является усовершенствованием известного реактора каскадного окисления по патенту РФ №2287362, приоритет от 03.03.2005 г.

Известный реактор каскадного окисления по патенту РФ №2287362, приоритет от 03.03.2005 г., включает корпус со специально выполненной (внутри корпуса реактора) внутренней замкнутой полостью, открытой только сверху. Нижнее днище полости с боковыми стенками соединено герметично. Верхние вертикальные края стенок полости размещены в реакторе над уровнем (т.е. выше уровня) реакционной жидкости. По известному решению возможно два варианта выполнения полости. В первом варианте: боковые стенки полости (например, в виде части малоразмерной цилиндрической обечайки-трубы) приварены прямо к стенке корпуса реактора в месте размещения штуцера выхода реакционной жидкости из реактора. По второму варианту: полость выполнена в виде отдельного цилиндрического бачка (открытого сверху) - стакана, размещенного в непосредственной близости от узла прохода через стенку корпуса реактора переточного штуцера выхода реакционной жидкости. Штуцер имеет короткую внутреннюю трубную соединительную часть между бачком и стенкой реактора. Нижнее днище, герметично скрепленное с боковыми стенками (образуя внутреннюю полость), и в первом, и во втором вариантах исполнения, соединено с верхней частью опускной трубы. Нижняя часть опускной трубы торцевым срезом расположена у вертикальной оси реактора на самом его дне.

Процесс работы известного (усовершенствуемого) реактора каскадного окисления состоит в том, что после первичного (если это первая секция реактора) окисления циклогексана в реакционном объеме и добавления «свежей» порции его уровень жидкости в реакторе повышается. По закону сообщающихся сосудов увеличение столба жидкости над торцевым срезом нижней части опускной трубы вызывает ее выдавливание в специально введенную внутреннюю полость и затем вытекание ее в переточный штуцер выхода реакционной жидкости (далее в трубу-перемычку и во вторую секцию другого реактора). При этом наджидкостное давление газовой фазы в реакторах постоянно и составляет ˜10 кгс/см2.

Главным достижением известного решения, обеспечивающего безопасность при аварийной разгерметизации узла выхода продукта из реактора, является гарантированный «разрыв» между узлом «забора» продукта (опускной трубы) и переточным штуцером выхода его. «Разрыв» реализован введением «автономной» - внутренней полости. Однако в первый момент времени, после аварийной разгерметизации наружной части (расположенной вне корпуса реактора) переточного штуцера выхода реакционной смеси (или продолжающей штуцер снаружи трубы-перемычки), некоторый объем находящейся внутри реактора рабочей жидкости (относящейся к классу легковоспламеняющихся жидкостей - ЛВЖ) все-таки будет выброшен из корпуса реактора наружу. Жидкость будет выброшена под действием повышенного давления газовой фазы, находящейся сверху столба жидкости, над входным торцевым срезом нижней части отпускной трубы. Причина возникновения повышенного давления над входным (нижним) торцом опускной трубы (в начальный момент времени разгерметизации) заключается в мгновенном изменении (ранее постоянной) эпюры распределения газового давления над поверхностью реакционной жидкости. Первоначальная (в безаварийном режиме) эпюра постоянного (газового) давления над всей поверхностью реакционной жидкости искажается - изменяется на криволинейную поверхность с понижающимся уровнем давлений к зоне разгерметизации - зоне штуцера. Возникает разница давлений (в разгерметизированном по переточному штуцеру аппарате), действующих: у оси аппарата, где размещен нижний торцевой срез опускной трубы (подающей рабочую жидкость в полость) и - над самой внутренней пристеночной полостью, передающей реакционную жидкость в переточный штуцер и в следующую секцию каскада реакторов. Учитывая, что давление газовой фазы над уровнем реакционной жидкости в разгерметизированном по переточному штуцеру реакторе будет увеличиваться по мере удаления от места разгерметизации (к противоположной стенке аппарата), то и давление у оси аппарата над нижним срезом опускной трубы будет на некоторую величину выше, чем давление над пристеночной полостью. Вот поэтому, из общего объема корпуса, часть реакционной жидкости будет выдавлена во внутреннюю полость, подхвачена газовым потоком и вынесена наружу в рабочее помещение. Выброс жидкости наружу прекратится только после полного выравнивания (уравнивания) давления газовой фазы над всей оставшейся жидкостью, т.е. выравнивания давления над всей поверхностью жидкости (на всей плоскости разделения фаз газ-жидкость). А более точно, после достижения равенства давлений газовой фазы над осью нижнего среза опускной трубы и над осью внутренней полости. Таким образом, известное решение не предотвращает выброс реакционной жидкости наружу из реактора в первый момент после разгерметизации. То есть задачу обеспечения аварийной безопасности решает не полностью.

Недостатками известного решения по основному изобретению, принятому за прототип, являются пониженная безопасность и повышенные потери продукта в первые моменты времени при аварийной разгерметизации наружной части переточного штуцера и трубы-перемычки. Эти недостатки обусловлены невозможностью достижения в известной конструкции полного (на протяжении всего времени с начала аварий) исключения выброса продукта из объема реактора.

Целью дополнительного изобретения являются: повышение безопасности и снижение потерь продукта за счет полного исключения (на протяжении всего времени с начала разгерметизации) выброса продукта из корпуса реактора в помещение его установки.

Указанная цель достигается тем, что в известном реакторе каскадного окисления по патенту РФ №2287362, приоритет от 03.03.2005 г., включающем: корпус с узлом прохода через его стенку переточного штуцера выхода реакционной смеси; внутреннюю полость, пристеночную или в виде отдельно расположенного бачка, соединенную с переточным штуцером выхода реакционной смеси и опускной трубой, внутренняя полость размещена на противоположной стороне корпуса реактора от узла прохода через его стенку переточного штуцера, при этом внутренняя трубная часть штуцера удлинена и в верхней зоне ее у прохода через стенку выполнена выемка. Внутренняя полость, выполненная в виде отдельно расположенного бачка, размещена за осью нижнего среза опускной трубы в стороне, противоположной узлу прохода через стенку реактора переточного штуцера выхода реакционной жидкости. Удлиненная внутренняя часть переточного штуцера выхода реакционной жидкости изогнута вдоль внутренней поверхности корпуса реактора и прикреплена к его стенке. Выемка снабжена патрубком. Выемка выполнена в виде дополнительной (промежуточной) внутренней полости аналогично первой.

Изобретение поясняется чертежами, где на всех фигурах представлена одна, например, первая секция первого реактора каскадного окисления.

На Фиг.1 изображен фрагмент продольного сечения реактора каскадного окисления с пристеночной внутренней полостью, размещенной на стенке корпуса на противоположной стороне реактора от узла прохода (через стенку аппарата) переточного штуцера выхода реакционной жидкости. Внутренняя часть переточного штуцера удлинена прямолинейной трубной вставкой. В верхней зоне внутренней трубной части выполнена выемка. А-А - ось нижнего торцевого среза опускной трубы.

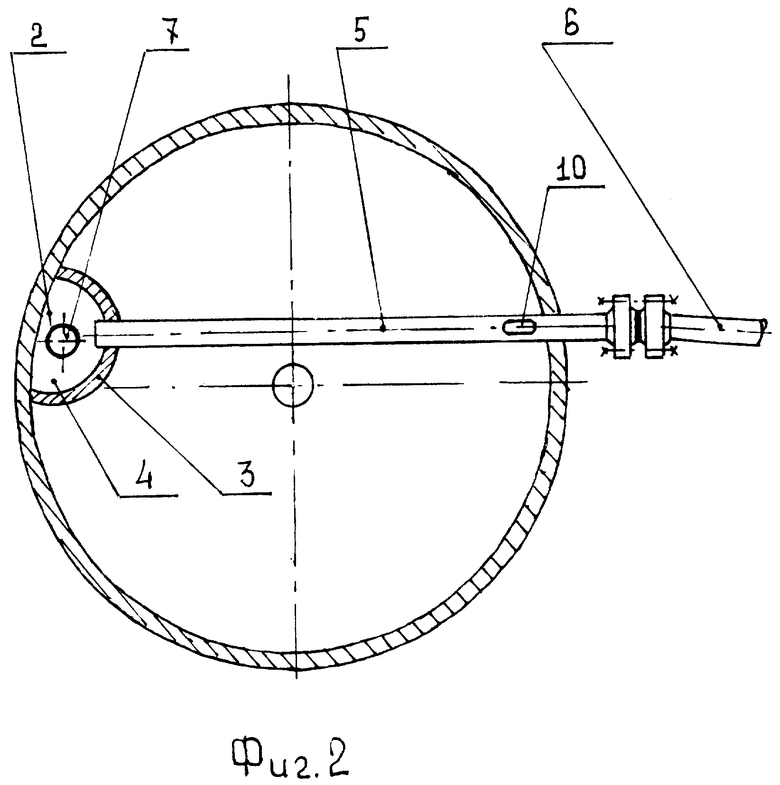

На Фиг.2 изображено поперечное сечение реактора каскадного окисления по фрагменту, представленному на Фиг.1.

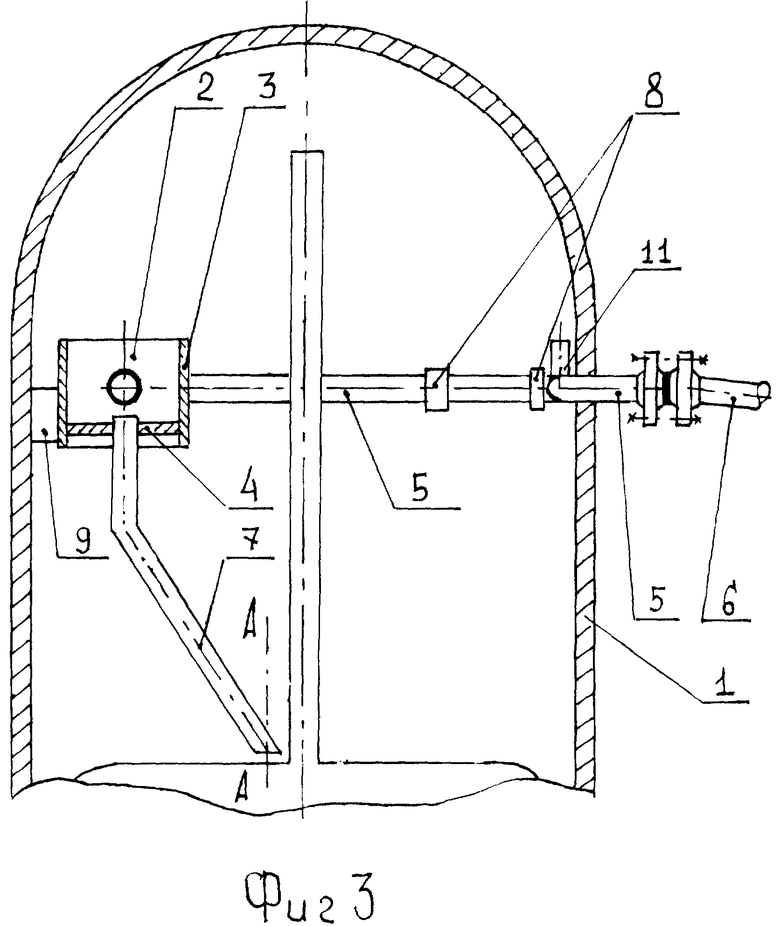

На Фиг.3 приведен фрагмент продольного сечения реактора каскадного окисления с внутренней полостью в виде отдельно расположенного бачка, причем вертикальная ось бачка размещена за осью нижнего среза опускной трубы, в стороне, противоположной узлу прохода переточного штуцера выхода реакционной жидкости через стенку аппарата. В верхней зоне внутренней трубной части штуцера выполнена выемка с патрубком. А-А - ось нижнего торцевого среза опускной трубы.

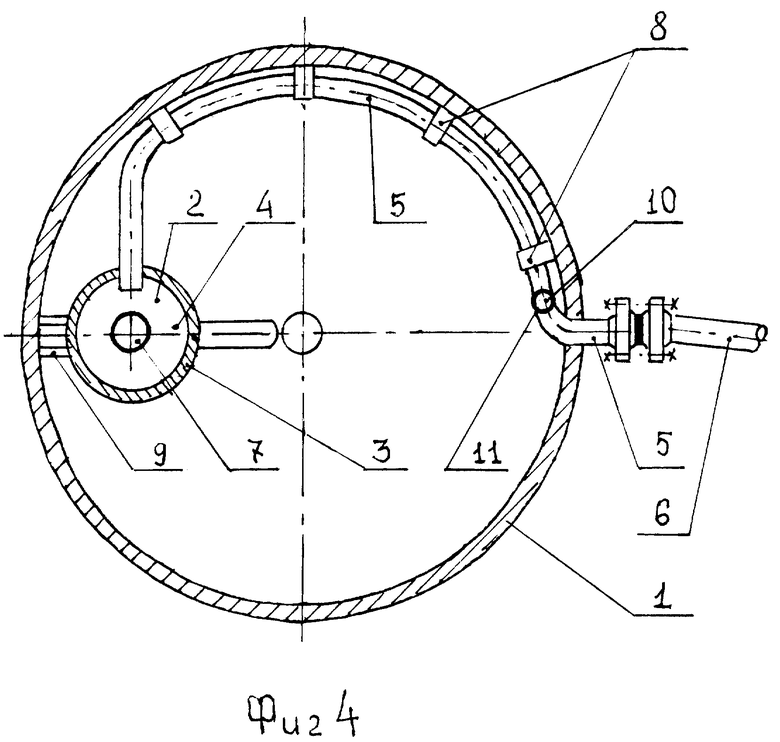

На Фиг.4 приведено поперечное сечение реактора каскадного окисления по фрагменту, представленному на Фиг.3. Внутренняя удлиненная часть переточного штуцера изогнута вдоль внутренней поверхности корпуса и присоединена к его стенке.

(Воздушные барботеры на фрагментах реактора, иллюстрирующих предложенное решение Фиг.1, 2, 3, 4, условно не показаны. Также условно не показана выемка, выполненная в виде дополнительной полости.)

Конструкция предложенного усовершенствованного реактора каскадного окисления включает следующие элементы: корпус 1 реактора с внутренней полостью 2. На Фиг.1, 2 внутренняя полость 2 выполнена в виде части малоразмерной цилиндрической обечайки (трубы) 3 с днищем 4. На Фиг.3, 4 внутренняя полость 2 в виде цилиндрического бачка образована стенкой 3 и днищем 4. Переточный штуцер 5 выхода реакционной жидкости жестко скреплен со стенкой корпуса 1 реактора. Наружная часть штуцера 5 соединена с трубой-перемычкой 6, а внутренняя - удлиненная, скреплена с внутренней полостью 2. Днище 4 внутренней полости 2 соединено с верхней частью опускной трубы 7. По варианту Фиг 1, 2 внутренняя часть переточного штуцера 5 удлинена прямолинейно. По варианту Фиг.3, 4 внутренняя часть переточного штуцера 5 удлинена по изогнутой кривой вдоль внутренней стенки корпуса 1 реактора и присоединена к ней креплениями 8. В варианте Фиг.3, 4, где внутренняя полость 2 выполнена в виде отдельного бачка, его стенка 3 также прикреплена к корпусу 1 одним или несколькими кронштейнами 9. Прямолинейная и изогнутая части штуцера 5 по Фиг.2 и 4 могут быть равнозначно заменены друг на друга. В верхней зоне удлиненного переточного штуцера 5, вблизи стенки корпуса 1, выполнена выемка 10 (вариант Фиг.1, 2). По варианту на Фиг.3, 4 выемка 10 снабжена патрубком 11. Воздушные барботеры на фрагментах реактора, иллюстрирующих предложенное решение - Фиг.1, 2, 3, 4 , - условно не показаны.

Работа предложенной усовершенствованной конструкции реактора каскадного окисления в нормальном режиме практически не отличается от работы конструкции по основному изобретению (несколько удлиняется ˜ на величину внутреннего диаметра корпуса 1 путь перетока реакционной жидкости). Полностью сохраняющийся «химизм» процесса окисления описан в основном изобретении, принятом за прототип, и в данном описании для краткости не приводится. При работе в обычном режиме совпадает и гидравлический-гидродинамический процесс - процесс «забора» и передавливания реакционной жидкости из первой секции первого реактора во вторую секцию второго и т.д. После подачи в корпус 1 аппарата «свежей» порции циклогексана уровень реакционной жидкости в реакторе повышается. По закону сообщающихся сосудов увеличение столба жидкости над торцевым срезом нижней части опускной трубы 7 вызывает выдавливание жидкости по трубе 7 во внутреннюю полость 2. Так как цилиндрическая обечайка 3 с днищем 4 и верхней частью опускной трубы 7 соединены герметично, в полости 2 начинает накапливаться жидкость из нижних придонных слоев реакционного объема. По мере увеличения уровня в полости 2 начинается вытекание продукта в удлиненный по внутренней части (прямолинейно или изогнуто) переточный штуцер 5 и в трубу-перемычку 6. Верхние края цилиндрической обечайки 3 расположены выше «живого» проходного сечения штуцера 5 и выше квазистационарного уровня реакционной жидкости в корпусе 1 аппарата, поэтому перетек идет по штуцеру 5, без перелива из полости 2 через верх обечайки 3 в основной объем корпуса 1.

Отличия в работе начинаются в момент аварийной разгерметизации наружной части переточного штуцера 5 или трубы-перемычки 6. Даже в начальный момент разгерметизации выброса жидкости из реакционного объема корпуса 1 аппарата не происходит (вытекает лишь жидкость, находившаяся в этот момент в самих: переточном штуцере 5 и трубе-перемычке 6, но объем этих элементов незначителен). Внутренняя полость 2 отнесена по предложенному решению на противоположную сторону реактора (от зоны прохода переточного штуцера 5 через стенку корпуса 1), т.е. от выемки 10 (патрубка 11), расположенной в зоне с самым низким давлением газовой фазы, возникающим вблизи места несплошности-разгерметизации. И таким образом, полость 2 введена в зону самого высокого давления в аппарате (самую удаленную от места разгерметизации). В результате, в момент разгерметизации давление газовой фазы над внутренней полостью 2 в корпусе 1 реактора оказывается выше, чем какое-либо другое в аппарате. В том числе и выше, чем давление у оси аппарата, где расположен нижний торец опускной трубы 7, через который осуществляется подача реакционной жидкости в полость 2. Возникает даже обратный процесс - частичного выдавливания оставшейся во внутренней полости 2 реакционной жидкости «обратным ходом» в корпус 1. Тем самым, в дальнейшем, в переточный штуцер 5 и трубу-перемычку 6 (в случае если зона разгерметизации - труба 6) поступает не взрывопожароопасная жидкость (в «чистом виде»), а только газовая фаза (с примесью паров жидкости), которая гораздо менее опасна. Освобождение внутренней полости 2 от жидкости происходит автоматически, под действием того же самого «механизма», который раньше выбрасывал продукт наружу (в помещение). То есть самозапускавшийся «механизм» выдавливания взрывопожароопасной жидкости в рабочее помещение предложенным конструктивным решением «перепрограммирован» на достижение обратного - полезного результата - предотвращения выброса продукта из внутреннего объема реактора.

Благодаря предложенному решению исключен существовавший в конструкции по основному изобретению «временной провал в защите». То есть защитный противовыбросный механизм распространен и на начальный промежуток времени. Таким образом, усовершенствованная защита охватывает весь временной интервал аварийного изменения, колебания и затухания внутреннего давления в аппарате с самого начального момента разгерметизации и до зануления избыточного давления газовой фазы. Только с дополнением известного решения предложенным можно считать достигнутым и реализованным новый уровень конструктивной взрывопожаробезопасности реактора.

Предложение одновременно обеспечивает уменьшение возможных потерь (расхода) дорогостоящего продукта и снижение уровня опасности крупнотоннажного производства полиамидных пластмасс с большим объемом легковоспламеняющейся жидкости, постоянно находящейся в технологическом производстве, что создает при минимальных дополнительных затратах, равных стоимости приобретения и монтажа (˜2 метров трубы), большой технико-экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2005 |

|

RU2287362C1 |

| УСТАНОВКА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2468860C1 |

| БАРБОТАЖНЫЙ РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2006 |

|

RU2334552C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2469786C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2411989C1 |

| УСТАНОВКА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2383523C2 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2010 |

|

RU2448767C1 |

| Реактор для окисления углеводородов | 1980 |

|

SU946643A2 |

| ВЕРХНЯЯ СЕКЦИЯ БАРБОТАЖНОГО РЕАКТОРА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2006 |

|

RU2337748C2 |

| Реактор для окисления углеводородов | 1976 |

|

SU791406A1 |

Изобретение может быть использовано для каскадного окисления циклогексана кислородом воздуха. В момент разгерметизации давление газовой фазы над внутренней полостью 2 в корпусе 1 реактора оказывается выше, чем давление у оси аппарата, где расположен нижний торец опускной трубы 7, через который осуществляется подача реакционной жидкости в полость 2. Возникает обратный процесс - частичного выдавливания оставшейся во внутренней полости 2 реакционной жидкости в корпус 1. Таким образом, в случае, если зоной разгерметизации является труба-перемычка 6, в переточный штуцер 5 поступает не взрывопожароопасная жидкость, а газовая фаза с примесью паров жидкости. Изобретение позволяет повысить безопасность процесса и снизить возможные потери продукта при аварийной разгерметизации трубы-перемычки. 4 з.п. ф-лы, 4 ил.

| РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2005 |

|

RU2287362C1 |

| Реактор для окисления углеводородов | 1985 |

|

SU1242231A1 |

| Реактор для окисления углеводородов | 1981 |

|

SU997788A1 |

| Реактор для окисления углеводородов | 1986 |

|

SU1324679A1 |

| US 3853986 А, 10.12.1974. | |||

Авторы

Даты

2008-11-27—Публикация

2007-02-14—Подача