1

Изобретение относится к термическому некаталитическому крекингу смесей, состоящих в основном из углеводородов , в вертикальных реакционных камерах с предотвращением образования твердой корки, и может быть использовано для закалки и охлаждения газов пиролиза в нефтеперерабатывающей и нефтехимической промышленности.

Известны закалочно-испарительные аппараты кожухотрубного типа, состоящие из корпуса, трубных решеток и газовых трубок, по которым идет пирог&з, а по межтрубному пространству вода. Закалка и охлаждение газов пиролиза происходит за счет испарения химически очищенной воды 1.

Известен также закалочно-испарительный аппарат, содержащий корпус, трубные решетки и газовые (пиролизные) трубки с пароводяными рубашками, входная трубная решетка которого вынесена из цилиндрической части аппарата в узкий конический переход, , соединяющий закалочно-испарительный аппарат с пиролизной печью. При охлаждении газы пиролиза отдают тепло на нагрев и испарение воды, циркулирующей по пароводяным рубашкам газо-. вых трубок 2 .

Однако вкожухотрубных аппаратах процесс охлаждения газов пиролиза относительно растянут во времени и поэтому не исключаются условия, спо5 собствующие образова,нию нежелательных побочных продуктов (смол, кокса и т.д.). Это приводит к прямым потерям целевого продукта, а образующийся кокс, отлагаясь на внутренних 10 поверхностях газовых трубок, резко ухудшает теплопередачу и тем самым усугубляет упомянутые нежелательные процессы. Вследствие этого средний рабочий пробег аппаратов не превы 5 700-1000 ч. В ряде случаев газовые трубки не поддаются механической чистке и заменяются новыми.

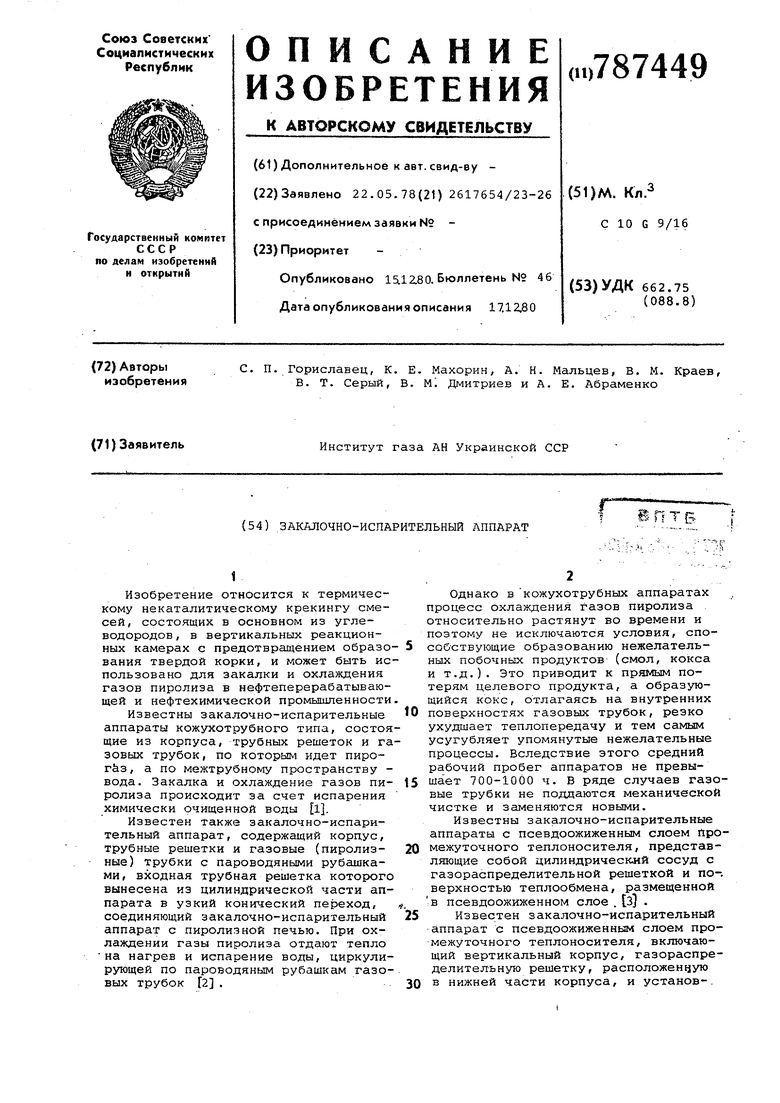

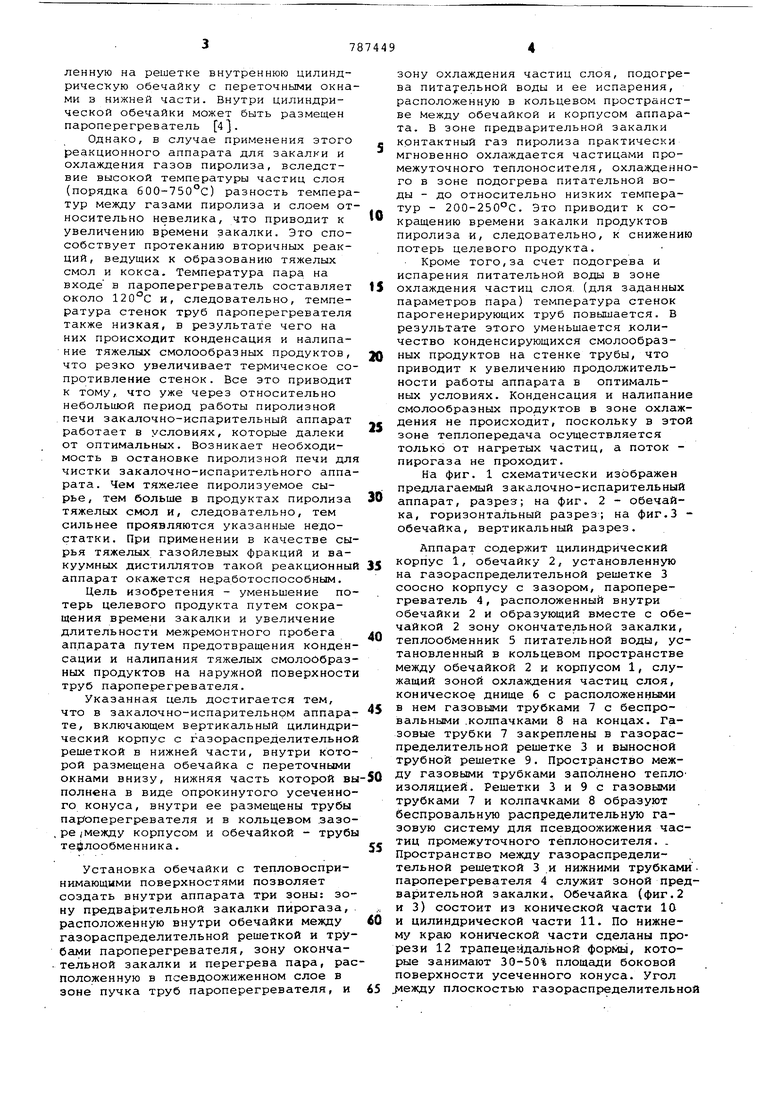

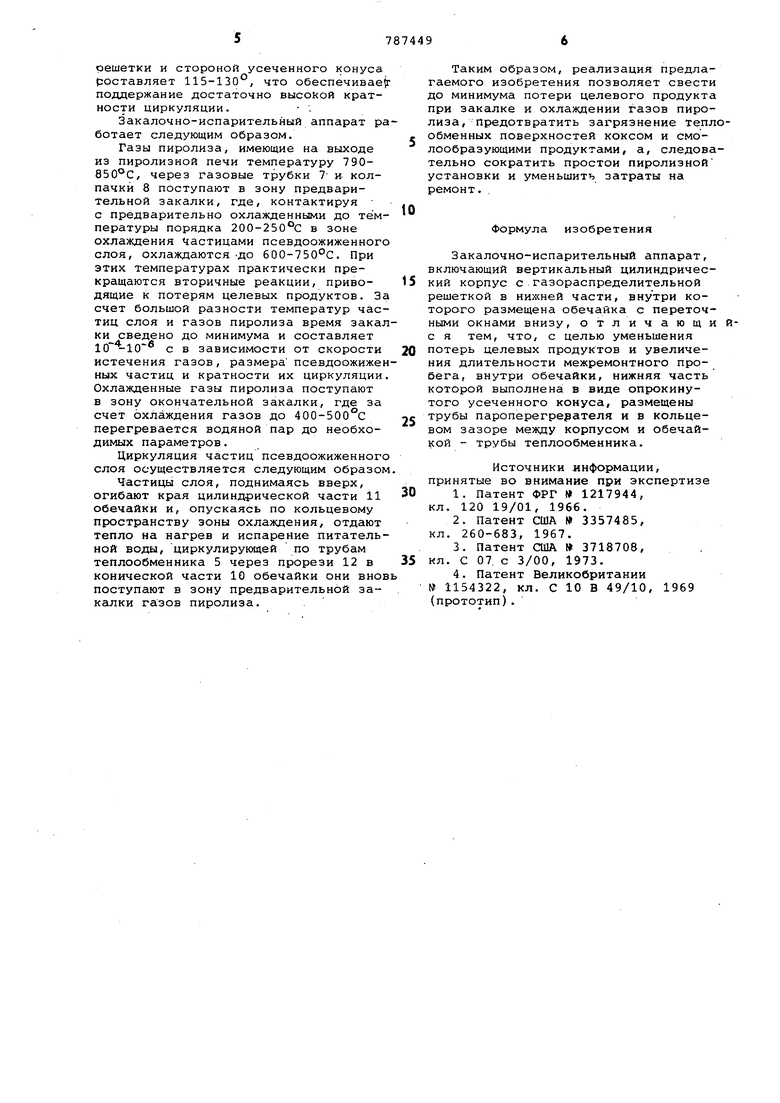

Известны закалочно-испарительные аппараты с псевдоожиженным слоем Промежуточного теплоносителя, представляющие собой цилиндрический сосуд с газораспределительной решеткой и поверхностью теплообмена, размещенной в псевдоожиженном слое . {з . 25 Известен закалочно-испарительный аппарат с псевдоожиженным слоем промежуточного теплоносителя, включающий вертикальный корпус, газораспределительную решетку, расположенцую 30 в нижней части корпуса, и установ-. ленную на решетке внутреннюю цилиндрическую обечайку с переточными окна ми в нижней части. Внутри цилиндрической обечайки может быть размещен пароперегреватель 4. Однако, в случае применения этого реакционного аппарата для закалки и охлаждения газов пиролиза, вследствие высокой температуры частиц слоя (порядка 600-750°С) разность темпера тур между газами пиролиза и слоем от носительно невелика, что приводит к увеличению времени закалки. Это способствует протеканию вторичных реакций, ведущих к образованию тяжелых смол и кокса. Температура пара на входе в пароперегреватель составляет около 120°С и, следовательно, температура стенок труб пароперегревателя также низкая, в результате чего на них происходит конденсация и налипание тяжелых смолообразных продуктов, что резко увеличивает термическое со противление стенок. Все это приводит к тому, что уже через относительно небольшой период работы пиролизной ,печи закалочно-испарительный аппарат работает в условиях, которые далеки от оптимальных. Возникает необходимость в остановке пиролизной печи дл чистки закалочно-испарительного аппа рата. Чем тяжелее пиролизуемое сырье, тем больше в продуктах пиролиза тяжелых смол и, следовательно, тем сильнее проявляются указанные недостатки. При применении в качестве сы рья тяжелых газойлевых фракций и вакуумных дистиллятов такой реакционны аппарат окажется неработоспособным. Цель изобретения - уменьшение потерь целевого продукта путем сокращения времени закалки и увеличение длительности межремонтного пробега аппарата путем предотвращения конденсации и налипания тяжелых смолоОбразных продуктов на наружной поверхности труб пароперегревателя. Указанная цель достигается тем, что в закалочно-испарительнрм аппарате, включающем вертикальный цилиндрический корпус с газораспределительной решеткой в нижней части, внутри которой размещена обечайка с переточными окнами внизу, нижняя часть которой вы полнена в виде опрокинутого усеченного конуса, внутри ее размещены трубы пароперегревателя и в кольцевом .зазо,ре/между корпусом и обечайкой - трубы теплообменника. Установка обечайки с тепловоспринимающими поверхностями позволяет создать внутри аппарата три зоны: зону предварительной закалки пирогаза, расположенную внутри обечайки между газораспределительной решеткой и трубами пароперегревателя, зону оконча.тельной закалки и перегрева пара, рас положенную в псевдоожиженном слое в зоне пучка труб пароперегревателя, и зону охлаждения частиц слоя, подогрева питательной воды и ее испарения, расположенную в кольцевом пространстве Между обечайкой и корпусом аппарата. В зоне предварительной закалки контактный газ пиролиза практически мгновенно охлаждается частицами промежуточного теплоносителя, охлажденного в зоне подогрева питательной воды - до относительно низких температур - 200-250°С. Это приводит к сокращению времени закалки продуктов пиролиза и, следовательно, к снижению потерь целевого продукта. Кроме того,за счет подогрева и испарения питательной воды в зоне охлаждения частиц слоя, (для заданных параметров пара) температура стенок парогенерирующих труб повышается. В результате этого уменьшается количество конденсирующихся смолообразных продуктов на стенке трубы, что приводит к увеличению продолжительности работы аппарата в оптимальных условиях. Конденсация и налипание смолообразных продуктов в зоне охлаждения не происходит, поскольку в этой зоне теплопередача осуществляется только от нагретых частиц, а поток пирогаза не проходит. На фиг. 1 схематически изображен предлагаемый закалочно-испарительный аппарат, разрез; на фиг. 2 - обечайка, горизонтальный разрез; на фиг.З обечайка, вертикальный разрез. Аппарат содержит цилиндрический корпус 1, обечайку 2, установленную на газораспределительной решетке 3 соосно корпусу с зазором, пароперегреватель 4, расположенный внутри обечайки 2 и образующий вместе с обечайкой 2 зону окончательной закалки, теплообменник 5 питательной воды, установленный в кольцевом пространстве между обечайкой 2 и корпусом 1, служащий зоной охлаждения частиц слоя, коническое днище 6 с расположенными в нем газовыми трубками 7 с беспровальными .колпачками 8 на концах. Газовые трубки 7 закреплены в газораспределительной решетке 3 и выносной трубной решетке 9. Пространство между газовыми трубками заполнено теплО изоляцией. Решетки 3 и 9 с газовыми трубками 7 и колпачками 8 обра-зуют беспровальную распределительную газовую систему для псевдоожижения частиц промежуточного теплоносителя. . Пространство между газораспределительной решеткой 3 .и нижними трубкамипароперегревателя 4 служит зоной предварительной закалки. Обечайка (фиг.2 и 3) состоит из конической части 10 и цилиндрической части 11. По нижнему краю конической части сделаны прорези 12 трапецейдал-ьной формь, которые занимают 30-50% площади боковой поверхности усеченного конуса. Угол 1ежду плоскостью газораспределительной

решетки и стороной усеченного конуса оставляет 115-130°, что обеспечивае|г поддержание достаточно высокой кратности циркуляции. .

Закалочно-испарительный аппарат работает следующим образом.

Газы пиролиза, имеющие на выходе из пиролизной печи температуру 790850°С, через газовые трубки 7- и колпачки 8 поступают в зону предварительной закалки, где, контактируя с предварительно охлажденными до температуры порядка 200-250°С в зоне охлаждения частицами псевдоожиженного слоя, охлаждаются-до 600-750°С. При этих температурах практически прекращаются вторичные реакции, приводящие к потерям целевых продуктов. За счет большой разности температур частиц слоя и газов пиролиза время закалки сведено до минимума и составляет с в зависимости от скорости истечения газов, размера псевдоожиженных частиц и кратности их циркуляции. Охлажденные газы пиролиза поступают в зону окончательной закалки, где за счет охлаждения газов до 400-500°С перегревается водяной пар до необходимых параметров.

Циркуляция частиц псевдоожиженного слоя осуществляется следующим образом

Частицы слоя, поднимаясь вверх, огибгиот края цилиндрической части 11 обечайки и, опускаясь по кольцевому пространству зоны охлаждения, отдают тепло на нагрев и испарение питательной воды, циркулирующей по трубам теплообменника 5 через прорези 12 в конической части 10 обечайки они внов поступают в зону предварительной закалки газов пиролиза.

Таким образом, реализация предлагаемого изобретения позволяет свести до минимума потери целевого продукта при закалке и охлаждении газов пиролиза, предотвратить загрязнение теплообменных поверхностей коксом и смолообразующими продуктами, а, следовательно сократить простои пиролизной установки и уменьшить затраты на ремонт.

.Формула изобретения

Закалочно-испарительный аппарат, включающий вертикальный цилиндрический корпус с газораспределительной решеткой в нижней части, внутри которого размещена обечайка с переточными окнами внизу, отличающс я тем, что, с целью уменьшения потерь целевых продуктов и увеличения длительности межремонтного пробега, внутри обечайки, нижняя часть которой выполнена в виде опрокинутого усеченного конуса, размещены трубы пароперегрерателя и в кольцевом зазоре между корпусом и обечайкой - трубы теплообменника.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ 1217944, кл. 120 19/01, 1966.

2.Патент США (Л 3357485, кл. 260-683, 1967.

3.Патент США 3718708, кл. С 07. с 3/00, 1973.

4.Патент Великобритании

№ 1154322, кл. С 10 В 49/10, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочно-испарительный аппарат | 1981 |

|

SU1032012A1 |

| Закалочно-испарительный аппарат | 1978 |

|

SU817467A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ, РЕАКТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ И АППАРАТ ДЛЯ ЗАКАЛКИ ГАЗОВ ПИРОЛИЗА | 1998 |

|

RU2124039C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗМЕЛЬЧЕННОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315910C1 |

| РЕАКТОР БЫСТРОГО ПИРОЛИЗА ТОРФА | 2005 |

|

RU2293104C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 1998 |

|

RU2153486C2 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| Способ очистки пирогаза закалочным маслом | 2020 |

|

RU2739027C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Закалочно-испарительный аппарат | 1982 |

|

SU1104349A1 |

Авторы

Даты

1980-12-15—Публикация

1978-05-22—Подача