Известные устройства для стерилизации и розлива жидкостей в асептических условиях в пакеты из ленточного термонластического материала состоят из стерилизатора со сливной трубой, механизма для протяжки ленты, формователя ленты в трубу, механизмов для сваривания продольного и поперечного швоз и уравнемера.

Предлагаемое устройство нроще известного по конструкции, в нем исключено обсеменение микроорганизмами расфасовываемой жидкости в рабочий период и во время остановок устройства.

Для этого уравнемер представляет собой приводимую в возвратно-поступательное движение по вертикали уравнительную трубу, концентрично располол енную в сливной трубе и соединенную со стерилизатором через обратный клапан, управляемый датчиком давления. На нижних (свободных) концах сливной и уравнительной труб имеются соответственно гнездо и клапан, установленный таким образом, что при соответствующих положениях уравнительной трубы обеспечено три следующих рабочих положения: закрыто-наполнительная труба перекрыта в нижней части, и жидкость в образованную из упаковочного материала трубу не поступает; открыто - соединительные каналы между наполнительной, уравнительной трубами и трубой из ленты открыты; циркуляция - соединительные каналы открыты между нижними концами наполнительной и уравнительной труб и изолированы от сформованной из ленты трубы.

Для перемещения уравнительной трубы по вертикали ее следует снабдить приводным механизмом, управляемым датчиком давления.

Запорный клапан уравнительной трубы целесообразно выполнить в виде конуса, обращенного вершиной внутрь трубы, а над ним в стенках трубы проделать каналы.

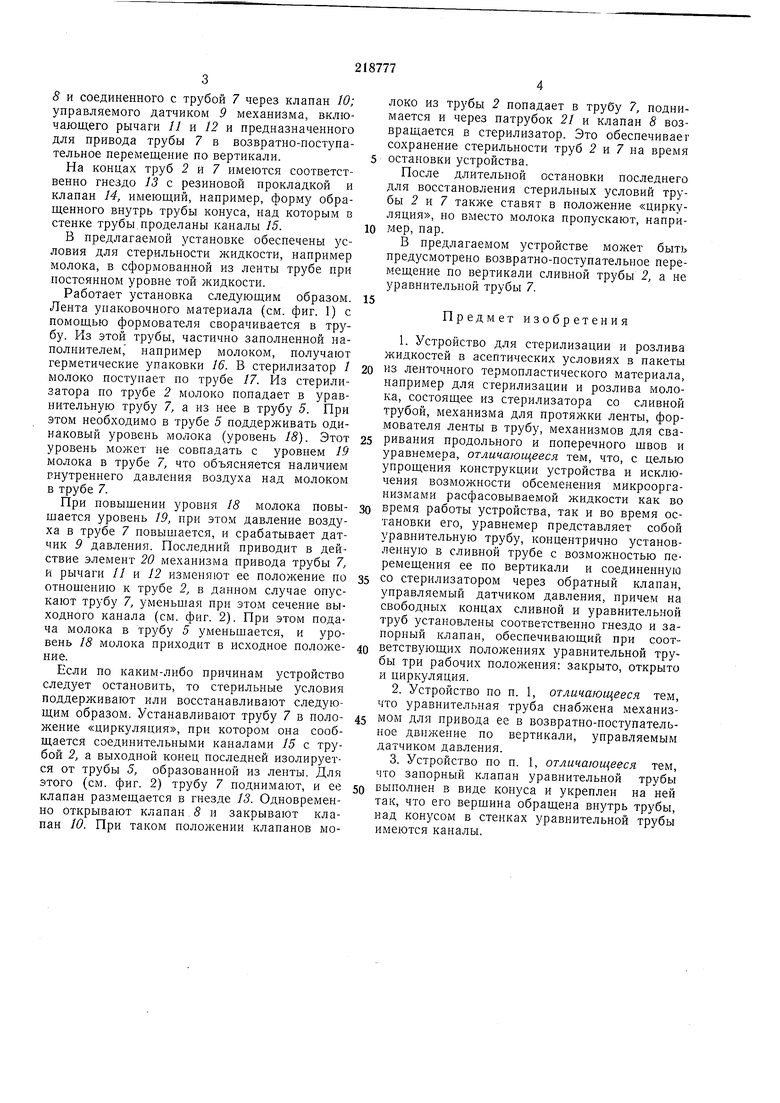

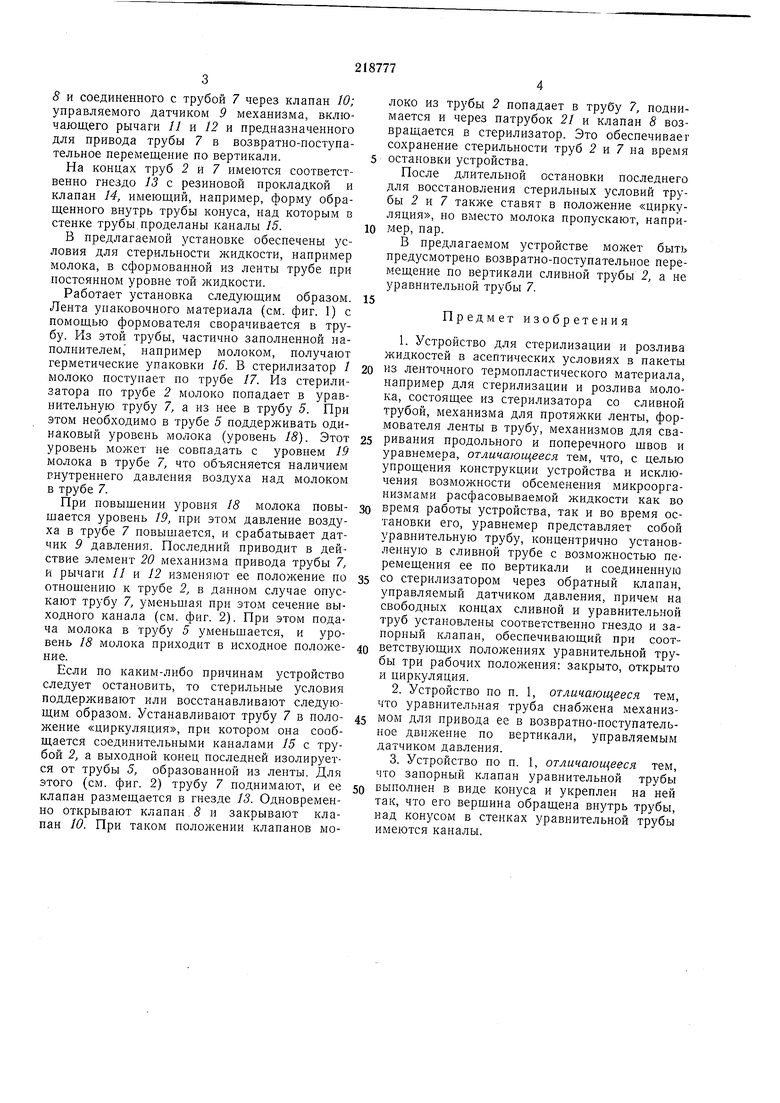

На фиг. 1 схематически изображено предлагаемое устройство; на фиг. 2 - конец сливной и уравнительной труб с гнездом и клапаном.

Предлагаемое устройство состоит из стерилизатора / со сливной трубой 2, роликов 3 для нротяжки ленты 4, формователя ленты в трубу 5, механизмов 6 для сваривания продольного и поперечного DJBOB, уравнительной трубы 7, соединенной со стерилизатором через обратный клапан 8 и установленной в трубе 2 (концентрично); датчика давления 9, служащего для управления обратным клапаном

8 и соединенного с трубой 7 через клапан 10; управляемого датчиком 9 механизма, включающего рычаги 11 12 и предназначенного для привода трубы 7 в возвратно-поступательное перемещение по вертикали.

На концах труб 2 и 7 имеются соответственно гнездо 13 с резиновой прокладкой и клапан 14, имеющий, например, форму обращенного внутрь трубы конуса, над которым в стенке трубы.проделаны каналы 15.

В предлагаемой установке обеспечены условия для стерильности жидкости, например молока, в сформованной из ленты трубе при постоянном уровне той жидкости.

Работает установка следующим образом. Лента упаковочного материала (см. фиг. 1) с помощью формователя сворачивается в трубу. Из этой трубы, частично заполненной наполнителем, например молоком, получают герметические упаковки 16. В стерилизатор / молоко поступает по трубе 17. Из стерилизатора по трубе 2 молоко попадает в уравнительную трубу 7, а из нее в трубу 5. При этом необходимо в трубе 5 поддерживать одинаковый уровень молока (уровень 18). Этот уровень может не совпадать с уровнем 19 молока в трубе 7, что объясняется наличием рнутреннего давления воздуха над молоком в трубе 7.

При повышении уровня 18 молока повышается уровень 19, при этом давление воздуха в трубе 7 повышается, и срабатывает датчик 9 давления. Последний приводит в действие элемент 20 механизма привода трубы 7, и рычаги 11 и 12 изменяют ее положение по отношению к трубе 2, в данном случае опускают трубу 7, уменьшая при этом сечение выходного канала (см. фиг. 2). При этом подача молока в трубу 5 уменьшается, и уровень 18 молока приходит в исходное положение.

Если по каким-либо причинам устройство следует остановить, то стерильные условия поддерживают или восстанавливают следующим образом. Устанавливают трубу 7 в положение «циркуляция, при котором она сообщается соединительными каналами 15 с трубой 2, а выходной конец последней изолируется от трубы 5, образованной из ленты. Для этого (см. фиг. 2) трубу 7 поднимают, и ее клапан размещается в гнезде 13. Одновременно открывают клапан , 8 и закрывают клапан 10. При таком положении клапанов молоко из трубы 2 попадает в трубу 7, поднимается и через патрубок 2} и клапан 8 возвращается в стерилизатор. Это обеспечивает сохранение стерильности труб 2 и 7 на время остановки устройства.

После длительной остановки последнего для восстановления стерильных условий трубы 2 и 7 также ставят в положение «циркуляция, но вместо молока пропускают, например, пар.

В предлагаемом устройстве может быть предусмотрено возвратно-поступательное перемещение по вертикали сливной трубы 2, а не уравнительной трубы 7.

Предмет изобретения

1.Устройство для стерилизации и розлива жидкостей в асептических условиях в пакеты

из ленточного термопластического материала, например для стерилизации и розлива молока, состоящее из стерилизатора со сливной трубой, механизма для протял ки ленты, формователя ленты в трубу, механизмов для сваривания продольного и поперечного швов и уравнемера, отличающееся тем, что, с целью упрощения конструкции устройства и исключения возможности обсеменения микроорганизмами расфасовываемой жидкости как во

время работы устройства, так и во время остановки его, уравнемер представляет собой уравнительную трубу, концентрично установленную в сливной трубе с возможностью перемещения ее по вертикали и соединенную

со стерилизатором через обратный клапан, управляемый датчиком давления, причем на свободных концах сливной и уравнительной труб установлены соответственно гнездо и запорный клапан, обеспечивающий при соответствующих положениях уравнительной трубы три рабочих положения: закрыто, открыто и циркуляция.

2.Устройство по п. 1, отличающееся тем, что уравнительная труба снабл ена механизмом для привода ее в возвратно-поступательное двпл ;ение по вертикали, управляемым датчиком давления.

3.Устройство но п. 1, отличающееся тем, что запорный клапан уравнительной трубы

выполнен в виде конуса и укреплен на ней так, что его вершина обращена внутрь трубы, над конусом в стенках уравнительной трубы имеются каналы.

0;/,. /

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОЗЛИВА ПИЩЕВЫХ ЖИДКОСТЕЙ В БУТЫЛКИ | 1998 |

|

RU2136578C1 |

| УСТРОЙСТВО ДЛЯ РОЗЛИВА ПИЩЕВЫХ ЖИДКОСТЕЙПО ОБЪЕМУ | 1972 |

|

SU333125A1 |

| РАЗЛИВОЧНАЯ СИСТЕМА ДЛЯ ГОРЯЧЕГО РОЗЛИВА БЕЗ ДАВЛЕНИЯ | 2008 |

|

RU2407697C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕКАРСТВЕННЫХ ПОЛИМЕРНЫХ ФОРМ | 1994 |

|

RU2110249C1 |

| УСТРОЙСТВО ДЛЯ ПИЩЕВОГО ИЛИ КОСМЕТИЧЕСКОГО ПРОИЗВОДСТВА | 2023 |

|

RU2807701C1 |

| Устройство для розлива жидкостей | 1989 |

|

SU1652303A1 |

| Способ автоматического регулирования температуры стерилизации в гидростатических стерилизаторах | 1978 |

|

SU741497A1 |

| Установка для розлива напитков | 2018 |

|

RU2694248C1 |

| Гидростатический стерилизатор | 1978 |

|

SU739767A1 |

| БЛОК СТЕРИЛИЗАЦИИ ЛИСТОВОГО МАТЕРИАЛА НА УСТАНОВКЕ ДЛЯ УПАКОВКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2307052C2 |

Авторы

Даты

1968-01-01—Публикация