Известны два метода нарушения герметизации полимерными материалами выщелачиваемых порообразующих веществ при производстве микропористых листов и пластин и, главным образом, пластин, применяемых в качестве сепараторов в электрических аккумуляторах. По одному из них нарущение герметизации достигают механическим воздействием - пропусканием полосы или пластины через вальцы, по другому используют энергию набухания крахмала в горячей воде.

Согласно изобретению нарушение герметизации достигают приложением термического удара к пластине, отформованной из связующего термопластичного полимера, порообразователя и растворителя, обеспечивающего получение геля при воздействии его на полимер. Растворитель служит временным пластификатором. Таким образом получают низкое значение отношения электрического соhpoтивлeния к толщине, что важно при применении получаемых пластин в электрических аккумуляторах.

Отформованную пластину нагревают при резком подъеме температуры до температуры, в значительной степени превышающей необходимую для полного удаления растворителя и характеризуемой как температура термического удара,

стины состоит из следующих операций: введение в синтетический полимерный материал выщелачиваемого порообразующего вещества с размерами частиц в пределах 10-15 мк.

Затем вводят растворитель полимера, не реагирующий с порообразующим веществом, но, способный образовывать с полимером гель. Растворитель вводят в количестве, достаточном, чтобы при перемешивании с полимером

получалась плотная тестообразная масса, из которой формованием получают полосы.

Их нагревают при таких температурах и в течение таких отрезков времени, чтобы полностью удалить растворитель и затем - до

более высокой со скоростью приложения термического удара. Полосу погружают в водяную бакю для выщелачивания порообразующего вещества и высушивают. Количество растворителя должно быть таким, чтобы с веществом образовался гель, масса которого в значительной степени превыщает первоначальную массу рабочего материала.

Температурный удар: температуру можно изменять от минимальной, при которой происходит требуемое нарущение герметизации, до максимальной, которая должна быть ниже температуры, способной вызвать существенное разложение полимера. Свойства конечного продукта, размер его

противление и механическую прочность можно изменять в широких пределах, выбирая соответствующую температуру. Во всех случаях температура термического удара должна быть выше температуры, необходимой для удаления растворителя испарением. Она может быть также выше температуры размягчения полимера, а в некоторых случаях выше температуры плавления его, если нужно повысить проницаемость пластины, в частности для применения в качестве сепараторной в электрических аккумуляторах.

Если в качестве полимера для изготовления сепаратора для аккумуляторной батареи применяют поливинилхлорид, то температура термического удара должна быть не ниже 150°С. Если применяют полиэтилен высокого давления, температура удара должна быть не ниже 130°С, а для полиэтилена низкого давления не ниже 150°С, для полипропилена 170°С.

При термическом ударе, превышаюш,ем эти минимальные значения, происходит дальнейшее уменьшение электрического сопротивления прокладки аккумуляторной батареи при одновременном увеличении размера пор и проницаемости.

Можно применять в качестве полимеров пластифицированный поливинилхлорид и полиуретаны. Для поливинилхлорида, содержаш,его 60Vo пластификатора, температура удара должна быть не ниже 130°С, а для полиуретана не ниже 185°С.

Нагревание можно проводить в две стадии. На первой стадии, протекающей при сравнительно низкой температуре, полностью удаляют растворитель; во второй стадии при температуре термического удара происходит нарушение герметизации. Нагревание можно проводить при температуре термического удара в течение промежутка времени, достаточного для удаления растворителя. Время нагревания доллсно быть приблизительно одинаковым для всех указанных выше полимеров. Установлено, что выдержка полосы при требуемой температуре в течение 50 мин обычно достаточна как для удаления растворителя, так и для нарушения герметизации. Изготовляя микропористые пластины предлагаемым способом, можно процесс вести практически непрерывно.

Ниже дана примерная рецептура, которую молшо применять для изготовления микропористых сепараторных пластин для аккумуляторных батарей, части:

Поливинилхлорид100

Порообразующее вещество

(сульфат аммония)600

Краситель (газовая сажа)2

Наполнитель (древесная мука) 5 Смачивающий агент2

Растворитель (изофорон)125

щее вещество должно состоять из 4actMii соответствующего и равномерного размера. В частности, если частицы сильно отличаются друг от друга по размеру, то это влияет на 5 реологические свойства и может вызвать комкование частиц. Удовлетворительные результаты получают, когда большая часть их имеет размеры 10-15 мк.

В первоначальную смесь наряду с растворителем вводят поверхностно-активное вещество, имеющее смачивающее свойство - стойкость к воздействию температуры в процессе переработки и нерастворимость в воде при выщелачивании селей из пластин. Это

15 обеспечивает сохранность смачивающего агента в материале во время процесса, поэтому нет необходимости вводить смачивающий агент в каждую пластину. Для эффективности смачивающего агента в растворах сильных кислот, например в аккумуляторной, молекулы должны быть катионными и иметь молекулярный вес по крайней мере 500.

В качестве растворителей применяют ароматические углеводороды, кетоны, хлорпроиз5 водные толуолы, к ним относятся изофорон, диметилциклогексан, циклогексан, уайт-спирит и ксилол.

Порообразующим веществом может быть любое твердое вещество, которое получают в

0 виде мелких зерен, не разлагающихся в условиях процесса, легкоудаляемых с помощью соответствующей жидкости для выщелачивания. Таким образом, к подходящим порообразующим веществам относятся термически

5 стабильные до 250°С и растворимые в воде. При изготовлении материала, применяющегося в свинцовых кислотных аккумуляторах, необходимо, однако, использовать порообразующее вещество, например сульфат, который

0 не содержит радикалов, способных к образованию соли свинца; для такого применения годятся соли щелочных и щелочноземельных металлов, а также соли аммония. Предпочтительными солями для применения в аккумуляторах являются сульфат аммония, сульфат натрия и гидратированный сульфат магния. Можно также использовать хлориды и бикарбонаты, но лучще всего, например, хлористый натрий и бикарбонат натрия.

0 Для оценкр пористости микропористой прокладки для аккумулятора служит величина электрического сопротивления единицы площади R при прохождении электрического тока через материал при его погружении в

5 электролит. Для сравнения удобной величиной является отношение (R: Т) этого сопротивления R к толщине Г образца. Для получения удовлетворительной прокладки отношение должно быть равно или меньше 1,5. Очень

хорошая прокладка для аккумулятора должна иметь 7 0,5. Некоторые образцы пористого пластмассового материала, сделанного в соответствии с предлагаемым изобретением, достигают очень низкого значения величины

Ранее изготовляемые прокладки для аккумуляторов типа прокладок из бумаги, пропитанной смолой, имеют величину R: Т порядка 1,5-0,7, но прокладки с такой величиной сравнительно недолговечны.

Прокладки, изготовляемые в соответствии с изобретением, имеют необходимые значения величин R:T, а также обладают удовлетворительной прочностью, обычно присущей пористым пластмассовым прокладкам.

Следует иметь в виду, что значение R : Т пористых материалов для применения в других условиях эксплуатации, а не в качестве аккумуляторных пластин, должно быть больше 1,5.

Эксперименты, проведенные с различными порообразующими веществами, показали, что изменения величин R: Т, получающиеся исключительно за счет изменения порообразующего ингредиента, оказались не очень большими.

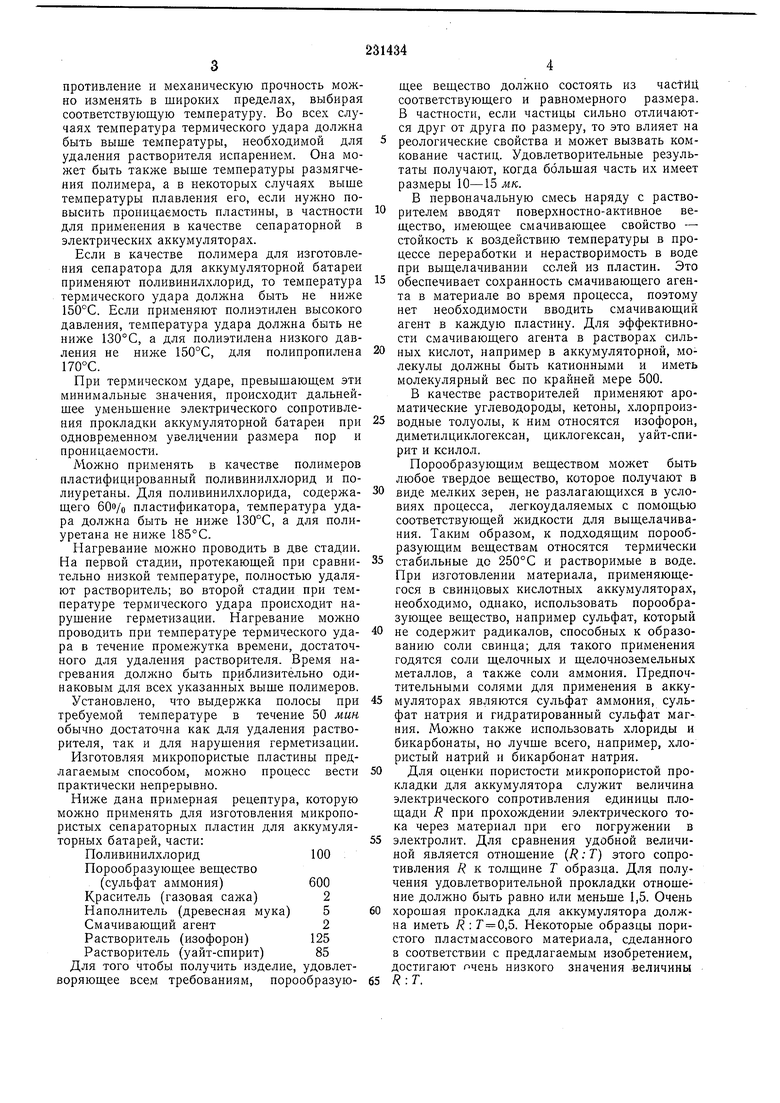

Во всех следующих таблицах приведены результаты, полученные в условиях эксперимента, а не в условиях непрерывного процесса, описанного выше. Все части в смесях являются весовыми.

Влияние термического удара на свойства различных видов полимеров.

В табл. 1 приведены примеры нескольких пластмасс и размеры пор и сопротивления, которые получаются при приложении во всех случаях температурного удара с температурой 170°С.

Таблица 1

Из табл. 1 видно, чтовыдержка до температуры удара оказывает заметное влияние на свойства калсдого из четырех видов пластмасс.

В этих четырех примерах ингредиенты следующие, вес. ч.:

Рабочий материал (каучук)100

Порообразующее вещество (тон, коразмельчепный хлористый

размерами частиц

600

220

Растворителем для образца поливинилхлорида служит диметилциклогексан, для двух полиэтиленовых образцов - уайт-спирит, а для образца из полипропилена - ксилол. Три ингредиента перемешиваю в первом смесителе с закрытым кожухом в течение времени, достаточного, чтобы обеспечить полную дисперсию порообразующих частиц в геле, полученном из рабочего материала и растворителя. Полученную пасту прессуют в виде листа

толщиной приблизительно 0,75 мм. Спрессованный лист затем делят па две части, одну из которых (В) подвергают воздействию температуры 170°С в течение времени, достаточного для полного удаления растворителя и

для обеспечения того, чтобы весь свободный от растворителя материал достигал температуры термического удара 170°С. Другую часть (А) нагревают только до 90°С в течение времени, достаточного для полного удаления

растворителя испарением. Хлористый натрий затем удаляют из рабочего материала выгцелачиванием в горячей воде, а получившийся микропористый материал высушивают при 60°С. Для всех образцов измерены величины

пор и электрическое, сопротивление при насыщении аккумуляторной кислотой.

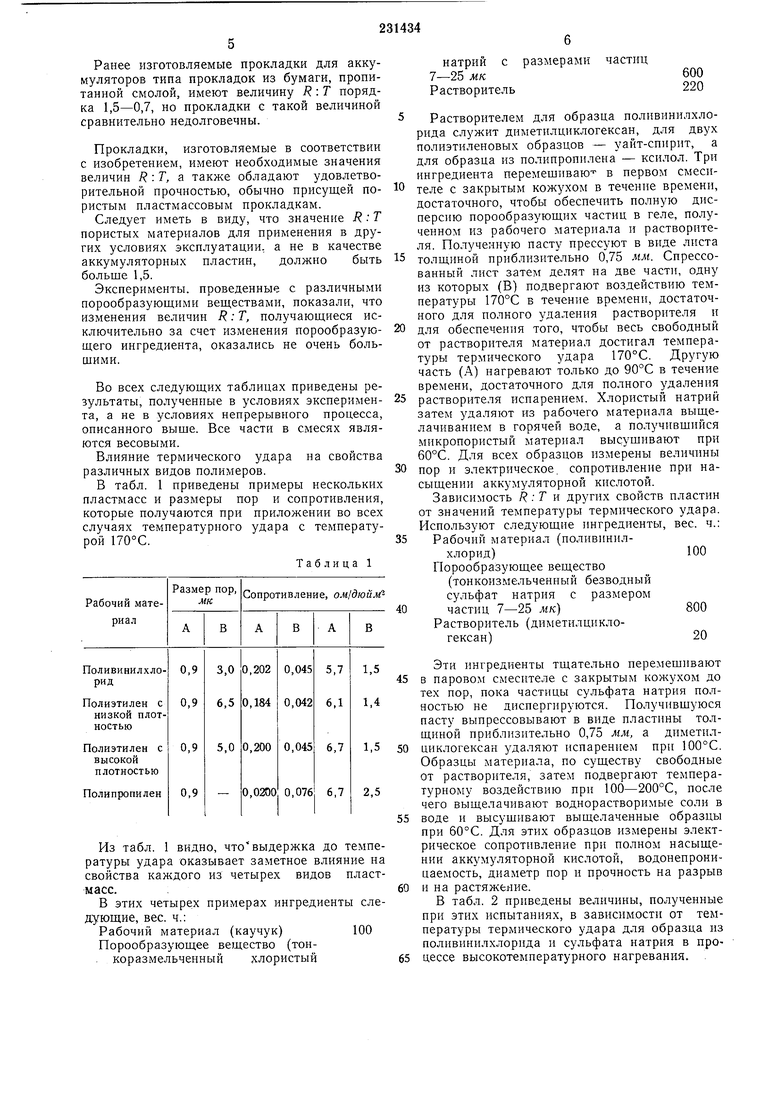

Зависимость ;Г и других свойств пластин от значений температуры термического удара. Используют следующие ингредиенты, вес. ч.:

Рабочий материал (поливинилхлорид)100 Порообразующее вещество

(тонкоизмельченный безводный сульфат натрия с размером

частиц 7-25

Растворитель (диметилциклогексан)20

Эти ингредиенты тщательно перемешивают

в паровом смесителе с закрытым кожухом до тех пор, пока частицы сульфата натрия полностью не диспергируются. Получившуюся пасту выпрессовывают в виде пластины толщиной приблизительно 0,75 мм, а дпметилциклогексан удаляют испарением при 100°С. Образцы материала, по существу свободные от растворителя, затем подвергают температурному воздействию при 100-200°С, после чего выщелачивают воднорастворимые соли в

воде и высушивают выщелаченные образцы при 60°С. Для этих образцов измерены электрическое сопротивление при полном насыщении аккумуляторной кислотой, водонепроницаемость, диаметр пор и прочность на разрыв

и на растяжение.

В табл. 2 приведены величины, полученные при этих испытаниях, в зависимости от температуры термического удара для образца из поливинилхлорида и сульфата натрия в проИз табл. 2 видно, что по мере увеличения температуры термического удара размеры пор -и водопроницаемость увеличиваются, а электрическое сопротивление и механическая прочность уменьшаются.5 Таким образом, путем подбора соответствующей температуры внезапного нагревания мол{но получить микропористый поливинилхлорид с любыми заранее заданными свойствами. Наивысший предел, до которого может 10 изменяться температура внезапного нагревания невыщелоченного материала, зависит от вида рабочего материала, поскольку температура не должна увеличиваться настолько, чтобы вызвать разложение самого рабочего 15 материала. Согласно предлагаемому способу можно получать твердые водопроницаемые фильтрующие материалы, например, из полиэтилена с высокой плотностью.20 Непрерывный процесс, описанный выще, особенно удобен для этого материала, поскольку гели полиэтилена с высокой плотностью подвержены кристаллизации при охлаждении, что мешает образованию пористых материалов. В непрерывном процессе температуру смеси поддерживают на соответствующем уровне, что препятствует кристаллизации полиэтилена с высокой плотностью. Для получения образца из полиэтилена с высокой плотностью и хлористого натрия используют следующие ингредиенты, вес. ч.: Рабочий материал (полиэтилен с высокой плотностью) 100 Порообразующий материал (хлористый натрий с размером частиц 7-25 мк)800 Растворитель (ксилол)220 Ингредиенты перемешивают при 90°С до полного смещения. Смесь затем прессуют без охлаждения и сразу подвергают термическому удару до 190°С в течение времени, необходимого для полного удаления растворителя и обеспечения того, чтобы в основном весь материал достиг этой температуры внезапного нагревания. Хлористый натрий затем удаляют из рабочего материала путем выщелачивания в горячей воде, а получивщийся в результате жест- 50 25 30 35 40 45 кий микроиористый материал высушивают при . Затем измеряют величину пор и проницаемость для паров воды. Для измерений три одинаковых образца нагревают нри различных температурах. В табл. 3 дано сравнение свойств для полученного образца. Таблица 3 П р и меча IIII е. Воздухопроницаемость выражена Б см. вод. ст.; водопролицаемость - в 50 см. вод. ст. Нредлагаемый способ не ограничивается изготовлением ясестких или полужестких микропористых пластмасс, но может также применяться для изготовления каучукоподобных продуктов, которые могут быть получены, аиример, из пластифицированного поливииилхлорида или полиуретановых каучуков. Изделия, сделанные из материалов этих типов, не годятся для применения в качестве прокладок для аккумуляторов, но могут найти применение в других областях, например. для изготовления покрытий или обивок с высокой проницаемостью для влажных паров и хорошими теплоизолирующими свойствами. При изготовлении изделий .данного типа в качестве критерия годности используют проницаемость для паров влаги, а не электрическое сопротивление или величины R : Т. Из примера, приведенного ниже, видно, что ироводя процесс согласно изобретению, можно достигнуть значительного улучшения проницаемости для паров воды каучукообразных листов. Используют следующие ингредиенты, вес. ч.: Рабочий материал (уретановый

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ДЛЯ АККУМУЛЯТОРНЫХ БАТАРЕЙ С РЕКОМБИНАЦИЕЙ ГАЗА | 2003 |

|

RU2286620C2 |

| СЕПАРАТОР, ИМЕЮЩИЙ ТЕРМОУСТОЙЧИВЫЙ ИЗОЛИРУЮЩИЙ СЛОЙ, И ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ ТАКОЙ СЕПАРАТОР | 2012 |

|

RU2562967C2 |

| СМЕСЬ ОСНОВНЫХ СУЛЬФАТОВ СВИНЦА | 2009 |

|

RU2534129C2 |

| УСОВЕРШЕНСТВОВАННЫЕ, ПОКРЫТЫЕ ИЛИ ОБРАБОТАННЫЕ МИКРОПОРИСТЫЕ АККУМУЛЯТОРНЫЕ СЕПАРАТОРЫ, ПЕРЕЗАРЯЖАЕМЫЕ ЛИТИЕВЫЕ БАТАРЕИ, СИСТЕМЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ И/ИЛИ ПРИМЕНЕНИЯ | 2016 |

|

RU2721330C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ И ПЕРЕХОДНОГО МЕТАЛЛА С ПРИМЕНЕНИЕМ НАГРЕВАНИЯ | 2019 |

|

RU2790318C2 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 1972 |

|

SU331583A1 |

| МНОГОСЛОЙНЫЙ СЕПАРАТОР АККУМУЛЯТОРНЫХ БАТАРЕЙ, ИЗГОТОВЛЕННЫЙ СОВМЕСТНОЙ ЭКСТРУЗИЕЙ | 2007 |

|

RU2433510C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1970 |

|

SU420192A3 |

| МНОГОСЛОЙНАЯ, МИКРОПОРИСТАЯ ПОЛИЭТИЛЕНОВАЯ МЕМБРАНА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СЕПАРАТОР АККУМУЛЯТОРА | 2006 |

|

RU2406561C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОЙ ПОЛИЭТИЛЕНОВОЙ МЕМБРАНЫ И СЕПАРАТОР АККУМУЛЯТОРА | 2006 |

|

RU2418623C2 |

Авторы

Даты

1968-01-01—Публикация