Настоящее изобретение относится к способу извлечения переходного металла из отработанных литий-ионных аккумуляторов, содержащих никель, причем указанный способ включает следующие стадии:

(a) нагревание содержащего литий материала на основе оксида переходного металла до температуры в диапазоне от 400 до 1200°С,

(b) обработка водой указанного термически обработанного материала,

(c) обработка твердого остатка, полученного на стадии (b), кислотой, выбранной из серной кислоты, соляной кислоты, азотной кислоты, метансульфоновой кислоты, щавелевой кислоты и лимонной кислоты,

(d) установление значения рН от 2,5 до 8,

(e) выделение соединений Al, Cu, Fe, Zn или комбинаций по меньшей мере двух перечисленных выше соединений из раствора или суспензии, полученной на стадии (d).

Аккумулирование электрической энергии представляет собой предмет растущего интереса. Эффективное аккумулирование электрической энергии позволило бы производить электрическую энергию, когда она является предпочтительной, и использовать ее, когда и где это необходимо. Вторичные электрохимические элементы хорошо приспособлены для этой цели вследствие своей возможности перезарядки. Вторичные литиевые аккумуляторы представляют особый интерес для аккумулирования энергии, поскольку они обеспечивают высокую плотность энергии вследствие небольшой атомной массы и большой энергии ионизации лития, и они находят широкое применение в качестве источников энергии не только для многих портативных электронных устройств, таких как сотовые телефоны, портативные компьютеры, миниатюрные камеры и т.д., но также для электрических транспортных средств. Проблемы в будущем вызовет, в частности, растущий спрос на исходные материалы, такие как кобальт и никель.

Продолжительность эксплуатации литий-ионных аккумуляторов не является бесконечной. Таким образом, следует ожидать появления растущего числа отработанных литий-ионных аккумуляторов. Поскольку они содержат важные переходные металлы, такие как, но не ограничиваясь этим, кобальт и никель, и, кроме того, литий, отработанные литий-ионные аккумуляторы могут представлять собой ценный источник исходных материалов для изготовления новых литий-ионных аккумуляторов. По этой причине увеличивается число исследовательских работ с целью извлечения переходных металлов и необязательно даже лития из отработанных литий-ионных аккумуляторов.

Литий-ионные аккумуляторы или части литий-ионных аккумуляторов, которые не удовлетворяют техническим условиям и требованиям, так называемые некондиционные материалы и производственные отходы, также могут представлять собой источник исходных материалов.

Существуют два основных способа извлечения исходных материалов. Один основной способ представляет собой плавление соответствующего аккумуляторного лома с последующей гидрометаллургической переработкой металлического сплава (штейна), получаемого в процессе плавления. Другой основной способ представляет собой непосредственную гидрометаллургическую переработку материалов аккумуляторного лома. Такими гидрометаллургическими способами получают переходные металлы в форме водных растворов или в форме осадков, например, в форме гидроксидов, присутствующих индивидуально или уже в желательных стехиометрических соотношениях, для изготовления нового катодного активного материала. В последнем случае состав растворов солей металлов можно регулировать, получая желательные стехиометрические соотношения посредством добавления монометаллических компонентов.

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить способ, который допускает легкое извлечения никеля, а также кобальта и марганца, если они присутствуют.Другая задача настоящего изобретения заключается в том, чтобы предложить способ извлечения дополнительных ценных элементов, содержащихся в аккумуляторном ломе, а именно, лития, фтора и углерода в форме графита. Особая задача настоящего изобретения заключается в том, чтобы предложить способ, который позволяет эффективно извлекать никель, необязательно кобальт и марганец, а также литий. Следующая задача настоящего изобретения заключается в том, чтобы предложить способ извлечения указанных переходных металлов и лития с высокой чистотой, в частности, с низким содержанием меди и благородных металлов, таких как Ag, Au и металлы платиновой группы.

Соответственно, был обнаружен определенный выше способ, который далее в настоящем документе также называется термином «способ согласно настоящему изобретению» или «способ переработки согласно настоящему изобретению». Способ согласно настоящему изобретению включает стадии, которые далее определены более подробно, а также упоминаются в настоящем документе как стадия (а), стадия (b), стадия (с) ит.д.:

(a) нагревание содержащего литий материала на основе оксида переходного металла до температуры в диапазоне от 400 до 1200°С,

(b) обработка водой указанного термически обработанного материала,

(c) обработка твердого остатка, полученного на стадии (b), кислотой, выбранной из серной кислоты, соляной кислоты, азотной кислоты, метансульфоновой кислоты, щавелевой кислоты и лимонной кислоты,

(d) установление значения рН от 2,5 до 8,

(e) удаление соединений Al, Cu, Fe, Zn или комбинации по меньшей мере двух перечисленных выше соединений из суспензии, полученной на стадии (d), и необязательно

(f) осаждение никеля и кобальта в форме смешанного гидроксида, оксигидроксида или карбоната, или металла.

Стадии (а)-(е), а также стадия (f), если это применимо, осуществляются в представленной выше последовательности.

Стадия (а)

Стадия (а) включает нагревание содержащего литий материала на основе оксида переходного металла, такого как катодный материал, до температуры в диапазоне от 400 до 1200°С, предпочтительно от 600 до 900°С, предпочтительнее от 700 до 850°С. Согласно другому варианту осуществления нагревание на стадии (а) осуществляют при температуре, составляющей от 500 до 900°С, предпочтительно от 600 до 850°С. Для нагревания на стадии (а) могут быть использованы печи с наружным нагреванием (например, печи с электрическим нагреванием) или печи с внутренними горелками (например, вращающиеся печи). Нагревание на стадии (а) может быть осуществлено при давлении от 0,001 бар до 100 бар, предпочтительно при атмосферном давлении или при пониженном давлении (например, в вакуумных печах).

Согласно одному варианту осуществления настоящего изобретения стадия (а) имеет продолжительность в диапазоне от 20 минут до 8 часов, предпочтительно от 30 минут до 4 часов, предпочтительнее от 45 минут до 2 часов.

Указанный содержащий литий материал на основе оксида переходного металла представляет собой материал, источником которого являются литий-ионные аккумуляторы или детали литий-ионных аккумуляторов. По соображениям безопасности такие литий-ионные аккумуляторы подлежат полной утилизации, поскольку в противном случае могут возникать короткие замыкания, которые создают опасность пожара и взрыва. Такие литий-ионные аккумуляторы можно разбирать, прессовать, дробить, например, в молотковой дробилке, или измельчать, например, в промышленном измельчителе.

Предпочтительно содержащий литий материал на основе оксида переходного металла присутствует в составе полнокомплектных аккумуляторов, аккумуляторных модулей, аккумуляторных элементов или аккумуляторного лома.

Согласно одному варианту осуществления содержащий литий материал на основе оксида переходного металла присутствует в составе полнокомплектных аккумуляторов, аккумуляторных модулей или аккумуляторных элементов. В этом случае нагревание на стадии (а) предпочтительно осуществляют во вращающейся печи. После нагревания на стадии (а) полнокомплектные аккумуляторы, аккумуляторные модули или аккумуляторные элементы превращаются в материал, который можно дополнительно измельчать (например, используя измельчители или молотковые дробилки) и разделять на различные фракции, содержащие, главным образом, черные и другие металлы, а также фракции, содержащие твердые частицы, в которых содержатся материалы из электродов, такие как графит и литий, и частицы, содержащие переходные металлы. Отделение намагничиваемых компонентов может быть достигнуто посредством магнитного разделения, электропроводные металлические детали могут быть отделены с применением вихревых сепараторов, а изолирующие компоненты могут быть отделены посредством электросортировки. Кроме того, могут быть использованы технологии на основе датчиков. Твердые частицы могут быть разделены посредством просеивания или классификации.

Перед началом стадии (а) оказывается предпочтительным по меньшей мере частичное удаление электролитов, в частности, электролитов, которые содержат органический растворитель или смесь органических растворителей, например, посредством механического удаления или высушивания, например, при температуре в диапазоне от 50 до 250°С при атмосферном давлении или пониженном давлении.

Согласно одному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла получают из аккумуляторного лома. Согласно предпочтительному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла получают из механически обработанного аккумуляторного лома, например, из аккумуляторного лома, обработанного в молотковой дробилке или в промышленном измельчителе. Такой содержащий литий материал на основе оксида переходного металла может иметь средний диаметр частиц (D50) в диапазоне от 1 мкм до 1 см.

Согласно одному варианту осуществления настоящего изобретения механически обработанный аккумуляторный лом подвергают обработке растворителем, чтобы растворять и отделять полимерные связующие вещества, используемые для прикрепления содержащих литий оксидов переходных металлов к пленочным токосъемникам. Подходящие растворители представляют собой N-метил пиррол ид он, N,N-диметилформамид, N,N-диметилацетамид, N-этилпирролидон, диметилсульфоксид, гексаметилфосфорамид, тетраметил карбамид, триметилфосфат и триэтилфосфат в соответствующем чистом виде или смеси по меньшей мере двух из перечисленных выше соединений.

Указанный содержащий литий материал на основе оксида переходного металла может иметь правильную форму, но обычно он имеет неправильную форму. Однако считается предпочтительным удаление легкой фракции, такой как части корпуса из органической пластмассы и алюминиевой фольги или медной фольги, насколько это возможно, например, под действием направленного потока газа.

Согласно одному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла не содержит в больших количествах примеси, такие как, но не ограничиваясь этим, другие детали или материалы из деталей литий-ионного аккумулятора. Такой содержащий литий материал на основе оксида переходного металла может содержать некондиционный материал от изготовления аккумуляторов, аккумуляторных модулей или аккумуляторных элементов или компонентов аккумуляторных элементов, таких как катод или катодный активный материал.

Однако указанный содержащий литий материал на основе оксида переходного металла содержит в диапазоне от 0,1 до 95% по массе, предпочтительно от 0,1 до 80% по массе соединений, не представляющих собой соединения никеля, таких как соединения никеля/кобальта или соединения никеля/кобальта/алюминия, или соединения никеля/кобальта/марганца, если это применимо, и в крайних случаях ценный материал представляет собой примесный компонент. Примеры таких других компонентов представляют собой углерод в электропроводящей форме, далее в настоящем документе также называемый термином «проводящий углерод», такой как, например, графит, сажа и графен. Следующие примеры примесей представляют собой медь и соединения меди, алюминий и соединения алюминия, например, оксид алюминия, железо, например, в форме стали и соединений железа, цинк и соединения цинка, кремний и соединения кремния, например, диоксид кремния и окисленный кремний SiOy, где 0<у≤2, олово, сплавы кремния и олова, а также органические полимеры, такие как полиэтилен, полипропилен и фторированные полимеры, например, поливинилиденфторид, и т.п. Следующие примеры примесей представляют собой фториды и соединения фосфора, источниками которых могут быть жидкие электролиты, например, применяемый LiPF6 и соединения, образующиеся в результате гидролиза LiPF6. Аккумуляторный лом, который служит в качестве исходного материала для способа согласно настоящему изобретению, может быть получен из множества источников, и, таким образом, указанный содержащий литий материал на основе оксида переходного металла согласно большинству из вариантов осуществления содержит соединения, не представляющие собой соединения никеля/кобальта или соединения никеля/кобальта/алюминия, или соединения никеля/кобальта/марганца, если это применимо, причем один из таких компонентов представляет собой углерод в электропроводной форме, и его содержание находится в диапазоне от 1 до 65% по массе по отношению к полной массе содержащего литий материала на основе оксида переходного металла.

Согласно вариантам осуществления, в которых указанный содержащий литий материал на основе оксида переходного металла полностью или почти полностью получают из некондиционного материала, перед стадией (а) оказывается предпочтительным добавление углерода, например, в форме каменного угля, древесного угля, лигнита, графита или сажи, или даже полимерных частиц, например, из полимерных отходов.

Согласно предпочтительному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла содержит медь в диапазоне от 20 ч./млн до 3% по массе в форме металла или в форме одного или более соответствующих соединений.

Согласно предпочтительному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла содержит алюминий в диапазоне от 100 ч./млн до 30% по массе в форме металла или в форме одного или более соответствующих соединений.

Согласно предпочтительному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла содержит железо в диапазоне от 100 ч./млн до 30% по массе в форме металла или сплава, или в форме одного или более соответствующих соединений.

Согласно предпочтительному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла содержит цинк в диапазоне от 20 ч./млн до 5% по массе в форме металла или сплава, или в форме одного или более соответствующих соединений.

Согласно предпочтительному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла содержит цирконий в диапазоне от 20 ч./млн до 2% по массе в форме металла или сплава, или в форме одного или более соответствующих соединений.

Согласно предпочтительному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла содержит вольфрам в диапазоне от 20 ч./млн до 2% по массе в форме металла или сплава, или в форме одного или более соответствующих соединений.

Согласно предпочтительному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла содержит фтор в диапазоне от 2% до 8% по массе в пересчете на сумму органического фтора, связанного в составе фторированных полимеров, и неорганического фтора в составе одного или более соответствующих неорганических фторидов.

Согласно предпочтительному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла содержит фосфор в диапазоне от 0,2% до 2% по массе. Фосфор может присутствовать в форме одного или более неорганических соединений.

Согласно предпочтительному варианту осуществления настоящего изобретения указанный содержащий литий материал на основе оксида переходного металла содержит кремний в диапазоне от 20 ч./млн до 10% по массе в элементарной форме или в форме одного или более соответствующих соединений.

Указанный содержащий литий материал на основе оксида переходного металла содержит никель и кобальт. Примеры содержащих лития материалов на основе оксидов переходных металлов могут представлять собой легированный литием оксид никеля-кобальта-марганца (NCM) или легированный литием оксид никеля-кобальта-алюминия (NCA), или их смеси.

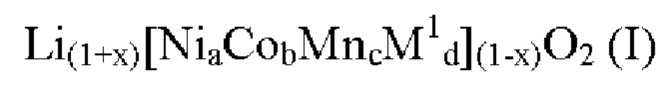

Примеры имеющих слоистую структуру оксидов никеля-кобальта-марганца представляют собой соединения общей формулы Li1+x(NiaCobMncM1d)1-xO2, в которой М1 выбран из Mg, Са, Ва, Al, Ti, Zr, Zn, Mo, V, W и Fe, а другие переменные определены следующим образом: 0≤х≤0,2, 0,1≤а≤0,8, 0≤b≤0,5, предпочтительно 0,05<b≤0,5, 0≤с≤0,6, 0≤d≤0,1, и а+b+с+d=1.

Согласно предпочтительному варианту осуществления в соединениях общей формулы (I)

М1 выбран из Са, Mg, Zr, Al и Ва, а другие переменные определены, как указано выше.

Примеры легированных литием оксидов никеля-кобальта-алюминия представляют собой соединения общей формулы Li[NihCoiAlj]O2+r. Вот типичные значения h, i, j и r: h находится в диапазоне от 0,8 до 0,90, i находится в диапазоне от 0,15 до 0,19, j находится в диапазоне от 0,01 до 0,05, и r находится в диапазоне от 0 до 0,4. Особенно предпочтительными являются Li(1+x)[Ni0,33Со0,33Mn0,33](1-х)O2, Li(1+x)[Ni0,5Co0,2Mn0,3](1-x)O2, Li(1+x)[Ni0,6Co0,2Mn0,2](1-x)O2, Li(1+x)[Ni0,7Co0,2Mn0,3](1-x)O2, Li(1+x)[Ni0,8Co0,1Mn0,1](1-x)O2, причем в каждом случае значение х является таким, как определено выше, и Li[Ni0,85CO0,18Al0,02]O2.

Стадия (а) может быть осуществлена в любой атмосфере. Однако согласно одному варианту осуществления настоящего изобретения стадию (а) осуществляют в инертной атмосфере, представляющей собой, например, азот или инертный газ. Согласно одному варианту осуществления настоящего изобретения стадию (а) осуществляют в атмосфере, которая содержит некоторое количество кислорода, например, от 2 до 10% по объему. Согласно другому варианту осуществления настоящего изобретения стадию (а) осуществляют на воздухе.

Согласно другому варианту осуществления настоящего изобретения состав атмосферы изменяется в течение стадии (а), причем это изменение может быть осуществлено, например, в том случае, когда летучие органические соединения присутствуют в исходном материале, который будет очищен в инертной атмосфере перед заменой атмосферы кислородсодержащей атмосферой. Согласно предпочтительному варианту осуществления атмосфера изменяется в течение стадии (а) от инертной до кислородсодержащей атмосферы. Согласно предпочтительному варианту осуществления стадию (а) осуществляют в инертной атмосфере, в атмосфере, которая содержит кислород, или в атмосфере, которая изменяется в течение стадии (а) от инертной до кислородсодержащей атмосферы.

Согласно одному варианту осуществления настоящего изобретения стадию (а) осуществляют в присутствии пара, например, в инертной атмосфере, которая содержит воду в газообразном состоянии, или на воздухе, который содержит воду в газообразном состоянии.

Согласно одному варианту осуществления настоящего изобретения стадию (а) осуществляют в присутствии извести, кварца или силиката (силикатов), причем известь является предпочтительной. В качестве извести могут быть выбраны гидроксид кальция и оксид кальция или жженая известь. Согласно предпочтительному варианту осуществления настоящего изобретения стадию (а) осуществляют в присутствии от 2 до 40% по массе извести или кварца или силиката по отношению к массе содержащего литий материала на основе оксида переходного металла.

После осуществления стадии (а) термически обработанный указанный содержащий литий материал на основе оксида переходного металла охлаждают, например, до уровня комнатной температуры или несколько выше комнатной температуры, например, в диапазоне от 25 до 90°С. Это охлаждение может быть осуществлено посредством перемещения нагретого материала из печи в холодную атмосферу. Более эффективное охлаждение может быть достигнуто посредством распыления воды на горячий материал или посредством суспендирования горячего материала в воде. В последнем случае водная фаза, получаемая в результате охлаждения горячего материала, может быть введена на стадии (b).

Согласно одному варианту осуществления настоящего изобретения перед стадией (b) осуществляют стадию (a1), причем указанная стадия (a1) включает удаление, например, углерода или органических полимеров способом сухого разделения твердых веществ. Примеры таких способов сухого разделения твердых веществ способ представляют собой электросортировка, просеивание или другая классификация, вихревое разделение, способы магнитного разделения и любые комбинации по меньшей мере двух из указанных способов. Предпочтительными являются классификация и магнитное разделение, а также их комбинация.

Стадия (b)

Стадия (b) способа согласно настоящему изобретению включает обработку указанного термически обработанного материала (например, материала, получаемого на стадии (а) или (a1)) водой, предпочтительно водой в атмосфере СО2 при давлении в диапазоне от 10 до 150 бар, предпочтительно от 15 до 100 бар.

Вода, используемая на стадии (b), может представлять собой водопроводную воду или деионизированную воду, причем последняя является предпочтительной. В воде, используемой на стадии (b), может содержаться слабая кислота (например, угольная кислота, муравьиная кислота, уксусная кислота или сернистая кислота) или сильная кислота (например, серная кислота, соляная кислота, азотная кислота). Вода может содержать слабую кислоту в концентрации, составляющей от 0,1 до 10 мас. %, предпочтительно от 1 до 10 мас. %. Вода содержит сильные кислоты в низкой концентрации и имеет значение рН от 5 до 6,5. Предпочтительно вода содержит угольную кислоту, которая предпочтительно образуется при воздействии атмосферы диоксида углерода, например, при давлении в диапазоне от 10 до 150 бар, предпочтительно от 15 до 100 бар.

Согласно одному варианту осуществления разбавленную кислоту дозируют регулируемым образом и в результате этого поддерживают значение рН раствора на уровне выше 4 и ниже 7.

Согласно одному варианту осуществления настоящего изобретения стадию (b) осуществляют при температуре в диапазоне от 5 до 200°С, или от 5 до 100°С, или от 5 до 50°С, предпочтительно от 15 до 35°С. В тех случаях, когда температура является выше температуры кипения воды, стадия (b) может быть осуществлена при повышенном давлении.

Согласно одному варианту осуществления настоящего изобретения стадия (b) имеет продолжительность в диапазоне от 20 минут до 10 часов, предпочтительно от 1 до 3 часов.

Согласно одному варианту осуществления настоящего изобретения соотношение воды и материала, получаемого на стадии (а), находится в диапазоне от 1:2 до 100:1, предпочтительно от 1:1 до 10:1 по массе.

Суспензия, получаемая на стадии (b), может быть подвергнута встряхиванию, перемешиванию или обработке путем измельчения, например, в шаровой мельнице или в шаровой мельнице с перемешиванием. Такая обработка путем измельчения часто приводит к улучшению доступа водной среды к твердым частицам. Согласно одному варианту осуществления смесь на стадии (b) перемешивают при мощности, составляющей по меньшей мере 0,1 Вт/л, или подвергают циклическому перекачиванию для достижения хорошего перемешивания и предотвращения осаждения нерастворимых компонентов, или одновременно подвергают циклическому перекачиванию и перекачиванию.

Согласно одному варианту осуществления выщелачивание может быть осуществлено в реакторе с неподвижным слоем или в ряде реакторов с неподвижным слоем.

После окончания стадии (b) давление может быть снижено, если это целесообразно.

Суспензию, получаемую на стадии (b), предпочтительно подвергают разделению твердых веществ и жидкостей. Это разделение может представлять собой фильтрование или центрифугирование или некоторого рода седиментацию и декантацию. Твердый остаток можно промывать водой. Чтобы извлекать такой твердый материал в форме мелких частиц, имеющих например, средний диаметр 50 мкм или менее, можно добавлять флокулянты, например, полиакрилаты.

Посредством разделения твердых веществ и жидкостей может быть получен водный раствор, содержащий LiHCO3 и/или Li2CO3 или литиевые соли соответствующих кислот, которые используются на стадии (b). Из этого раствора Li2CO3 или другие литиевые соли, имеющие низкую растворимость в воде, могут быть осаждены непосредственно или после концентрирования посредством испарения воды. В случае LiHCO3 посредством нагревания можно осуществлять осаждение менее растворимого Li2CO3. Можно выпаривать досуха водные растворы литиевых солей органических кислот или нитрата лития и прокаливать эти соли при температурах выше 250°С с получением карбоната лития или оксида лития. Из отходящих газов могут быть извлечены органические соединения или оксиды азота, которые могут быть возвращены в форме азотной кислоты.

Твердый остаток, образующийся в результате стадии (b), может быть извлечен посредством стадии разделения твердых веществ и жидкостей. Это разделение может представлять собой фильтрование или центрифугирование или некоторого рода седиментацию и декантацию. Чтобы извлекать такой твердый материал в форме мелких частиц, имеющих например, средний диаметр 50 мкм или менее, можно добавлять флокулянты, например, полиакрилаты.

Твердый остаток, извлеченный посредством стадии разделения твердых веществ и жидкостей, в контексте настоящего изобретения также называемый термином «остаток от стадии (b)», затем обрабатывают на стадии (с).

Согласно одному варианту осуществления настоящего изобретения водную суспензию, получаемую перед стадией (с), направляют на стадию разделения твердых веществ (c1). Стадия разделения твердых веществ служит для отделения нерастворимых компонентов, таких как углерод и полимеры, от металлических или металлооксидных компонентов. Такая стадия разделения твердых веществ может быть осуществлена посредством механической, колоночной или пневматической, или гибридной флотации, или с применением технологий магнитного разделения или гравитационного разделения. Согласно многочисленным вариантам осуществления в суспензию добавляют коллекторные соединения, которые придают гидрофобность целевым компонентам. Типичные коллекторные соединения для углеродных и полимерных частиц представляют собой углеводороды или жирные спирты, которые вводят в количествах от 1 г до 50 кг на тонну содержащего лития материала на основе оксида переходного металла. Оказывается также возможным осуществление флотации в обратном смысле, т.е. преобразование первоначально гидрофильных компонентов в компоненты с высокой гидрофобностью посредством специальных коллекторных веществ, например, сульфатов жирных спиртов или четвертичных соединений, содержащих сложноэфирные группы. Предпочтительной является прямая флотация с применением коллекторных углеводородов. Чтобы улучшать селективность флотации по отношению к углеродным и полимерным частицам, могут быть добавлены подавляющие вещества, которые уменьшают количества захваченных металлических и металлооксидных компонентов в фазе флотационной пены. Вещества, которые могут быть использованы, могут представлять собой кислоты или основания, которые регулируют значение рН в диапазоне от 3 до 9. Кроме того, могут присутствовать ионные компоненты, которые адсорбируются на металлических или металлооксидных поверхностях, или биполярные компоненты, такие как, например, аминокислоты в своей бетаиновой форме. Чтобы увеличить эффективность флотации, может оказаться предпочтительным добавление частиц-носителей, которые образуют агломераты с гидрофобными целевыми частицами, например, полимерными частицами и углеродными частицами, представляющими собой, например, графит или каменный уголь. Посредством применения магнитных частиц-носителей могут образовываться магнитные агломераты, которые могут быть отделены магнитным способом. В том случае, когда целевые компоненты являются парамагнитными, ферримагнитными или ферромагнитными, оказывается также возможным отделение указанных компонентов посредством магнитного разделения с применением магнитных сепараторов, таких как магнитный сепаратор высокой производительности для мокрого обогащения (WHIMS), магнитный сепаратор средней производительности (MIMS) или магнитный сепаратор низкой производительности (LIMS).

Стадия (с)

На стадии (с) указанный термически обработанный содержащий литий материал на основе оксида переходного металла, получаемый на стадии (b), обрабатывают кислотой, выбранной из серной кислоты, соляной кислоты, азотной кислоты, метансульфоновой кислоты, щавелевой кислоты и лимонной кислоты, или комбинацией по меньшей мере двух из перечисленных выше соединений, например, комбинацией азотной кислоты и соляной кислоты.

В случае водных растворов кислот концентрация кислоты может изменяться в широком диапазоне, например, от 0,1 до 99%, предпочтительно в диапазоне от 10 до 96% по массе. Предпочтительно указанный водный раствор кислоты имеет значение рН в диапазоне от -1,5 до 2. Количество кислоты регулируют, чтобы поддерживать избыток кислоты. Предпочтительно после окончания стадии (с) значение рН получаемого в результате раствора находится в диапазоне от -0,5 до 2. Предпочтительный пример водного раствора кислоты представляет собой водный раствор серной кислоты, например, с концентрацией в диапазоне от 10 до 98% по массе.

Обработка на стадии (с) может быть осуществлена при температуре в диапазоне от 20 до 200°С, предпочтительно от 20 до 130°С. Если являются желательными температуры выше 100°С, стадию (с) осуществляют при давлении выше 1 бар. В иных условиях является предпочтительным нормальное давление. В контексте настоящего изобретения нормальное давление означает 1 атм или 1013 мбар.

Согласно одному варианту осуществления настоящего изобретения стадию (с) осуществляют в резервуаре, который защищен от сильных кислот, например, изготовлен из обогащенных молибденом и медью легированных сталей, сплавов на основе никеля, двухфазной нержавеющей стали или футерованной стеклом или покрытой эмалью или титанированной стали. Дополнительные примеры представляют собой полимерные футеровки и полимерные резервуары из кислотоустойчивых полимеров, таких как, например, полиэтилен, такой как полиэтилен высокой плотности (HDPE) и сверхвысокомолекулярный полиэтилен (UHMPE), фторированный полиэтилен, перфторалкоксильный сополимер (PFA), политетрафторэтилен (PTFE), поливинилиденфторид (PVDF) и фторированный этиленпропиленовый сополимер (FEP).

Согласно одному варианту осуществления суспензию, получаемая на стадии (с), может быть подвергнута встряхиванию, перемешиванию или обработке путем измельчения, например, в шаровой мельнице или в шаровой мельнице с перемешиванием. Такая обработка путем измельчения часто приводит к улучшению доступа воды или кислоты к твердым частицам.

Например, реакционную смесь на стадии (с) перемешивают при мощности, составляющей по меньшей мере 0,1 Вт/л, или подвергают циклическому перекачиванию для достижения хорошего перемешивания и предотвращения осаждения нерастворимых компонентов. Перемешивание может быть дополнительно улучшено посредством применения турбулизаторов. Все указанные перемешивающие устройства должны иметь достаточное сопротивление коррозии и содержать материалы и покрытия, аналогичные тем, которые описаны для самого резервуара.

Согласно одному варианту осуществления настоящего изобретения стадия (с) имеет продолжительность в диапазоне от 10 минут до 10 часов, предпочтительно от 1 до 3 часов.

Стадия (с) может быть осуществлена в атмосфере воздуха или воздуха, разбавленного азотом. Однако оказывается предпочтительным осуществление стадии (с) в инертной атмосфере, например, в атмосфере азота или инертного газа, такого как Ar.

Обработка на стадии (с) приводит по меньшей мере к частичному растворению металлов или соединений металлов, источником которых является катодный активный материал, например, указанный NCM или NCA, содержащий примеси, не представляющие собой углерод и органические полимеры. Согласно большинству вариантов осуществления суспензию получают после осуществления стадии (с). Остаточный литий и переходные металлы, такие как, но не ограничиваясь этим, никель и, если это применимо, кобальт и марганец, находятся в растворе.

Согласно одному варианту осуществления настоящего изобретения стадию (с) осуществляют в присутствии восстанавливающего вещества. Примеры восстанавливающих веществ представляют собой органические восстанавливающие вещества, такие как метанол, этанол, сахара, аскорбиновая кислота, карбамид, имеющие биологическую основу материалы, содержащие крахмал или целлюлозу, и неорганические восстанавливающие вещества, такие как гидразин и его соли, такие как сульфат, а также пероксид водорода. Предпочтительные восстанавливающие вещества для стадии (с) представляют собой вещества, которые не оставляют примеси на основе металлов, не представляющих собой никель, кобальт или марганец. Предпочтительные примеры восстанавливающих веществ на стадии (с) представляют собой метанол и пероксид водорода. С помощью восстанавливающих веществ оказывается возможным, например, восстановление остаточного Со3+ до Со2+ или Mn(+IV) или Mn3+ до Mn2+.

Согласно предпочтительному варианту осуществления настоящего изобретения используют избыток восстанавливающего вещества по отношению к количеству Со и, если это применимо, Mn. Такой избыток является предпочтительный в том случае, когда присутствует Mn. Согласно предпочтительному варианту осуществления настоящего изобретения используют избыток восстанавливающего вещества по отношению к количеству остаточного Со3+.

Согласно вариантам осуществления, в которых так называемая окисляющая кислота используется на стадии (с), оказывается предпочтительным добавление восстанавливающего вещества в целях удаления неиспользованного окислителя. Примеры окисляющих кислот представляют собой азотная кислота и комбинации азотной кислоты с соляной кислотой. В контексте настоящего изобретения соляная кислота, серная кислота и метансульфоновая кислота представляют собой предпочтительные примеры не окисляющих кислот.

Согласно одному варианту осуществления стадию (с) осуществляют в присутствии окисляющего вещества, такого как сама кислота (например, окисляющая кислота, такая как азотная кислота) или кислород (например, воздух). Кислород (например, воздух) можно применять при повышенном давлении в диапазоне от 2 до 250 бар, предпочтительно от 10 до 150 бар полного давления.

Восстанавливающие вещества и окисляющие вещества обычно используют на раздельных технологических стадиях. Часто оказывается достаточным применение веществ лишь одного или другого типа. В особых случаях может оказаться предпочтительным применение веществ обоих типов на раздельных стадиях, например, когда твердый материал, получаемый на предшествующих стадиях (а) и (b), содержит оксидные и металлические компоненты, причем должны быть растворены компоненты обоих типов. В таких случаях металлы будут растворены в окислительной среде, в то время как для растворения оксидов может потребоваться восстановительная среда.

В зависимости от концентрации используемого водного раствора кислоты, жидкая фаза, получаемая на стадии (с), может содержать переходный металл в концентрации в диапазоне от 1 вплоть до 15% по массе, предпочтительно от 6 до 11% по массе. Концентрация переходного металла зависит от растворимости соответствующих солей используемой кислоты. Предпочтительно стадию (с) осуществляют таким образом, что концентрации переходных металлов для основных металлов, таких как Ni и, необязательно, Со и Mn, оказываются незначительно ниже предела растворимости наименее растворимой соли, чтобы обеспечивалась высокая концентрация металлов в растворе.

Стадия (d)

Необязательная стадия (d1), которая может быть осуществлена после стадии (с), представляет собой удаление твердых веществ, например, углеродистых материалов и полимеров, а также нерастворимых металлов и соединений металлов. Указанная стадия (d1) может быть осуществлена посредством фильтрования, центрифугирования или осаждения и декантации с добавлением или без добавления флокулянтов. Твердый остаток, получаемый на стадии (d1), можно промывать водой и можно дополнительно обрабатывать, чтобы отделять углеродистые и полимерные компоненты, как описано выше, например, с применением способа разделения твердых веществ. Согласно одному варианту осуществления настоящего изобретения стадию (с) и стадию (d1) осуществляют последовательно в режиме непрерывной эксплуатации.

На стадии (d) значение рН (например, вышеупомянутой суспензии или раствора, которые могут быть получены на стадии (с)) устанавливают в диапазоне от 2,5 до 8, предпочтительно от 5,5 до 7,5 и еще предпочтительнее от 6 до 7. Значение рН может быть определено традиционными способами, например, потенциометрически, и означает значение рН непрерывной жидкой фазы при 20°С.

Регулирование значения рН осуществляют посредством разбавления водой или посредством добавления оснований, или посредством комбинации этих способов. Примеры подходящих оснований представляют собой аммиак и гидроксиды щелочных металлов, например, LiOH, NaOH или КОН, в твердой форме, например, в форме гранул, или предпочтительно в форме водных растворов. Кроме того, могут быть использованы комбинации по меньшей мере двух из перечисленных выше соединений, например, комбинации аммиака и водного раствора гидроксида натрия. Стадию (d) предпочтительно осуществляют посредством добавления по меньшей мере одного вещества из гидроксида натрия, гидроксида лития, аммиака и гидроксида калия.

Стадия (е)

Стадия (е) представляет собой удаление соединений Al, Fe, Zn и Cu из раствора или суспензии, полученной на стадии (d). Соединения Al, Fe, Zn и Cu предпочтительно представляют собой карбонаты, оксиды, фосфаты, гидроксиды или оксигидроксиды. Обычно удаляют по меньшей мере одно соединение, предпочтительно комбинации по меньшей мере двух соединений Al, Fe, Zn и Cu. Предпочтительно стадия (е) включает удаление осадков (например, посредством разделения твердых веществ и жидкостей), представляющих собой карбонаты, оксиды, фосфаты, гидроксиды или оксигидроксиды Al, Fe, Zn и Cu, или комбинаций по меньшей мере двух перечисленных выше соединений. Указанные осадки могут образовываться в течение регулирования значения рН. Фосфаты могут представлять собой стехиометрические или основные фосфаты. Без намерения ограничения какой-либо теорией, считается, что источник фосфатов может представлять собой реакция образования фосфатов посредством гидролиза гексафторфосфатов или соответствующих продуктов разложения, которые образуются в течение стадии (а). Оказывается возможным удаление указанных осадков посредством фильтрования или с применением центрифугирования или седиментации. Предпочтительные фильтры представляют собой ленточный фильтр, фильтр-пресс, всасывающий фильтр и фильтр с перекрестным потоком. Фильтровальные присадки и/или флокулянты могут быть добавлены для улучшения разделения твердых веществ и жидкостей.

Согласно предпочтительному варианту осуществления настоящего изобретения стадия (е) включает необязательную стадию (e1). Стадия (e1) включает обработку раствора, получаемого после стадии (d) или стадии (е), с применением металлического никеля, металлического кобальта или металлического марганца или любой комбинации по меньшей мере двух из перечисленных выше металлов (например, в форме физической смесь или в форме сплавов). Указанные металлы (никель, кобальт или марганец) могут присутствовать в форме листов, пластин, кусков, гранул, стружек, проволоки, брикетов, фрагментов электродов, порошков или пеноматериалов. В контексте настоящего изобретения листы могут иметь толщину в диапазоне от 0,1 до 5 мм и длину и ширину, которые являются одинаковыми или различными, причем каждый из этих размеров находится в диапазоне от 1 см до 10 м. Пластины могут, например, иметь толщину, составляющую от 5,5 мм, и длину и ширину, которые являются одинаковыми или различными, причем каждый из этих размеров находится в диапазоне от 2 см до 10 м. Стружки могут иметь, например, толщину в диапазоне от 0,1 до 1 мм, ширину в диапазоне от 1 до 5 мм и длину в диапазоне от 1 см до 20 см. Брикеты могут иметь длину в диапазоне от 2 до 3 см и диаметр в диапазоне от 12 до 15 мм. Фрагменты электродов могут, например, иметь толщину в диапазоне от 0,5 до 7,0 мм. Во многих случаях неразрезанные фрагменты электродов имеют толщину в диапазоне от 1 до 3 мм и неправильную форму поперечного сечения с диаметром в наиболее широком месте, не превышающим 40 мм, причем средний диаметр находится в диапазоне от 10 до 30 мм. Разрезанные электроды могут иметь толщину в диапазоне от 0,5 до 7,0 мм и площадь поперечного сечения от 0,1 до 1000 см2. Например, оказывается возможным получение разрезанных электродов, в частности, из кобальта, имеющих толщину 1 мм и поперечное сечение 10 см × 10 см или толщину в диапазоне от 5 до 7 мм и поперечное сечение 55 мм × 55 мм. Кроме того, могут быть использованы порошки и пеноматериалы, которые представляют собой особым образом активированные материалы, такие как никель Ренея и кобальт Ренея, имеющие, например, средний диаметр частиц в диапазоне от 500 нм до 1000 мкм и удельную поверхность по методу Брунауэра-Эммета-Теллера (BET) в диапазоне от 0,0001 до 50 м2/г, которую определяют посредством адсорбции азота согласно стандарту DIN 66131.

Предпочтительными являются куски, гранулы и порошки марганца, кобальта или никеля. Для цели настоящего изобретения куски имеют длину, ширину и высоту в диапазоне от 5 мм до 10 см, причем соотношение наибольшего размера и наименьшего размера составляет более чем 1, но не более чем 3. Гранулы имеют среднюю длину, ширину и высоту в диапазоне от 2 мм до 1 см. Порошки состоят из частиц со средним диаметром, составляющим не более чем 1 мм и предпочтительно находящимся в диапазоне от 1 до 200 мкм.

Согласно одному варианту осуществления настоящего изобретения стадию (e1) осуществляют при температуре в диапазоне от 10 до 90°С, предпочтительно от 25 до 60°С.

На необязательной стадии (e1) раствор, получаемый после стадии (е), вводят в контакт с металлическим никелем, кобальтом или марганцем или комбинацией по меньшей мере двух из перечисленных выше металлов, например, в колонне. Согласно таким вариантам осуществления оказывается предпочтительным применение колонны, наполненной металлическим никелем, металлическим кобальтом или металлическим марганцем или комбинацией по меньшей мере двух из перечисленных выше металлов в форме кусков или гранул, присутствующих, например, в форме неподвижного слоя, и пропускание потока раствора, движущегося через такую колонну.

Согласно одному варианту осуществления настоящего изобретения стадию (e1) осуществляют при нормальном давлении. Согласно одному варианту осуществления настоящего изобретения стадия (e1) имеет продолжительность в диапазоне от 10 минут до 5 часов или от 30 минут до 5 часов. В том случае, когда стадию (e1) осуществляют в колонне, продолжительность этой стадии соответствует средней продолжительности пребывания. Согласно одному варианту осуществления настоящего изобретения стадию (e1) осуществляют при значении рН в диапазоне от 1 до 6, предпочтительно от 2 до 5. Чем меньше значение рН на стадии (e1), тем больше количество металла, выбранного из Ni, Со и Mn, которое может быть растворено с образованием водорода.

Согласно одному варианту осуществления медь, которая содержится в растворе, получаемом на стадии (d), (е) или (e1), извлекают посредством осаждения меди в форме элементарного металла на катоде для осаждения в процессе электролиза электролита, содержащего указанный раствор. Электролиз может быть осуществлен в потенциостатическом или гальваностатическом режиме, причем потенциостатический режим является предпочтительным. Электрохимический потенциал, применяемый на катоде для осаждения, обычно поддерживают в диапазоне от -50 мВ до -500 мВ, предпочтительно от -100 мВ до -400 мВ и, в частности, от -150 мВ до -300 мВ по отношению к электрохимическому потенциалу меди (Cu+2 е- → Cu0) в электролите. Электролит обычно представляет собой водный электролит. Электролит может иметь значение рН выше 1, 2, 3, 4 или 5, предпочтительно выше 5. Электролит может иметь значение рН ниже 10, 9 или 8. Согласно другому варианту осуществления электролит может иметь значение рН от 4 до 8. Электролит может содержать буферные соли, например, ацетатные соли, для регулирования значения рН. Катод для осаждения может состоять из листов электропроводящих материалов, таких как металлы или стеклоуглерод. Предпочтительными являются материалы, которые обеспечивают высокое перенапряжение для образования водорода, которое следует предотвращать. Подходящий металл представляет собой свинец. Катод также может быть изготовлен из электропроводящих твердых частиц, например, металлических или графитовых частиц. Указанные частицы имеют размер частиц D50 в диапазоне от 1 до 1000 мкм, предпочтительно от 5 до 500 мкм, и в частности, от 5 до 200 мкм. Катод для осаждения может быть изготовлен по меньшей мере частично из материала на основе оксида переходного металла. В частности, электролиз осуществляют в электрохимической фильтрующей проточной ячейке, в которой электролит пропускают через катод для осаждения в форме слоя способствующих фильтрованию частиц. Электрохимическая фильтрующая проточная ячейка обычно содержит анод проточной ячейки, который может быть изготовлен из анодных материалов, представленных выше. В проточной ячейке анод и катод для осаждения могут быть разделены диафрагмой или катионообменной мембраной, как упомянуто выше. Осажденные металлы отделяют, повторно растворяют и осаждают, например, в форме гидроксидов.

Смесь, получаемую после стадии (e1), можно обрабатывать посредством операции разделения твердых веществ и жидкостей, предпочтительно посредством фильтрования, чтобы обеспечить невозможность переноса металлических частиц или других нежелательных твердых частиц на следующие стадии. Стадию (e1) можно повторять один или более раз, чтобы дополнительно улучшать эффективность этой стадии.

Стадия (e1) является особенно подходящей для применения в целях удаления следовых количеств меди. Посредством осуществления стадии (e1) исключается введение в раствор переходных металлов каких-либо новых примесей, для удаления которых могла бы потребоваться дополнительная стадия очистки. Даже если указанный металлический никель, кобальт или марганец содержит медь в следовых количествах, она не растворяется.

Могут потребоваться дополнительные стадии очистки. Такие дополнительные стадии очистки могут включать другие реакции осаждение, например, с применением сульфидов при регулируемых значениях рН, или с применением других определенных анионов, которые способы образовывать с примесными элементами нерастворимые осадки, например, такие как оксалаты, тартраты, фосфаты или силикаты. Дополнительные возможности представляют собой селективное отделение таких примесей посредством осуществления экстракции растворителем, например, с применением селективных экстрагирующих веществ в углеводородном растворителе, который не смешивается с водным раствором соли металла. Такие экстрагирующие вещества могут представлять собой вещества на основе ди- или триалкилэфиров фосфорной кислоты, такие как ди(2-этилгексил)фосфорная кислота и три-н-бутилфосфат, или они могут представлять собой вещества на основе гидроксиоксимов, например, 2-гидрокси-4-н-октилоксибензофеноноксим.

Согласно одному варианту осуществления никель и кобальт, если это применимо, которые содержатся в растворе, получаемом в результате стадии (е) или (e1), извлекают посредством введения водорода в раствор при температуре выше 100°С и парциальном давлении выше 5 бар для осаждения металла, такого как никель и/или кобальт, с необязательным последующим отделением получаемого осадка. Такое отделение может представлять собой фильтрование, центрифугирование или седиментацию. Поскольку никель и кобальт представляют собой магнитные металлы, указанные осадки также могут быть извлечены посредством магнитного разделения. Газообразный водород вводят при температуре выше 100°С, предпочтительно выше 130°С и, в частности, выше 150°С. Согласно предпочтительному варианту осуществления газообразный водород вводят при температуре от 150 до 280°С. Газообразный водород вводят при парциальном давлении выше 5 бар, предпочтительно выше 10 бар и, в частности, выше 15 бар. Согласно предпочтительному варианту осуществления газообразный водород вводят при парциальном давлении от 5 до 60 бар.

Значение рН раствора можно устанавливать до или в течение введения газообразного водорода. Поскольку при восстановлении образуется кислота, оказывается предпочтительной непрерывная нейтрализация кислоты в целях сохранения низкой концентрации кислоты. Как правило, газообразный водород вводят в раствор при значении рН выше 4, предпочтительно выше 6 и, в частности, выше 8. Значение рН можно регулировать посредством непрерывного введения оснований, что обеспечивает регулирование значения рН. Подходящее основание представляет собой аммиак. Согласно предпочтительному варианту осуществления восстановление водородом происходит в присутствии подходящей буферной системы. Примеры такой буферной системы представляют собой аммиак и соли аммония, такие как карбонат аммония, сульфат аммония или хлорид аммония. В случае применение таких буферных систем отношение аммиака к никелю или никелю и кобальту должно находиться в диапазоне от 1:1 до 6:1, предпочтительно от 2:1 до 4:1.

В течение введения газообразного водорода в растворе могут присутствовать катализатор восстановления никеля и/или катализатор восстановления кобальта, такие как металлический никель, металлический кобальт, сульфат железа(II), модифицированный сульфатом алюминий сульфат железа(II), хлорид палладия, сульфат хрома(II), карбонат аммония, соли марганца, хлорид платины(IV), хлорид рутения, тетрахлороплатинат калия/аммония, гексахлороплатинат аммония/натрия/калия или соли серебра (например, нитрат, оксид, гидроксид, нитрит, хлорид, бромид, йодид, карбонат, фосфат, азид, борат, сульфонаты или карбоксилаты серебра). Сульфат железа(II), сульфат алюминия и сульфат марганца могут присутствовать в растворе соответствующих компонентов материала на основе переходных металлов. Предпочтительные катализаторы восстановления никеля и/или катализаторы восстановления кобальта представляют собой сульфат железа(II), сульфат алюминия, сульфат марганца и карбонат аммония. Предпочтительный катализатор восстановления никеля представляет собой металлический никель, в частности, порошок металлического никеля. Предпочтительный катализатор восстановления кобальта представляет собой порошок металлического кобальта. Указанный порошок металлического никеля или кобальта может быть получен на месте применения в начале процесса восстановления или вне месте применения в отдельном реакторе посредством восстановления водных растворов солей Ni и Со.

Согласно предпочтительному варианту осуществления раствор содержит растворенные соли никеля, и никель в элементарной форме осаждается посредством введения водорода, необязательно в присутствии катализатора восстановления никеля. Согласно варианту осуществления раствор содержит растворенные соли кобальта, и кобальт в элементарной форме осаждается посредством введения водорода, необязательно в присутствии катализатора восстановления кобальта. Согласно другому предпочтительному варианту осуществления раствор содержит растворенные соли никеля и кобальта, и никель и кобальт в элементарной форме осаждаются посредством введения водорода, необязательно в присутствии катализатора восстановления никеля и катализатора восстановления кобальта. Согласно другому предпочтительному варианту осуществления раствор содержит растворенные соли никеля и кобальта, и никель в элементарной форме осаждается посредством введения водорода, необязательно в присутствии катализатора восстановления никеля, и при этом осадок может содержать от 0 до 50 мас. % кобальта в элементарной форме.

Стадия (f)

Необязательная стадия (f) включает осаждение переходных металлов в форме смешанных гидроксидов или смешанных карбонатов, предпочтительно в форме смешанных гидроксидов. В тех случаях, когда никель и кобальт должны быть извлечены одним из описанных выше способов (например, посредством введения водорода или электролиза), стадия (f) служит для осаждения марганца и остаточного никеля и кобальта, если это применимо.

Согласно предпочтительному варианту осуществления настоящего изобретения стадию (f) осуществляют посредством добавления аммиака или органического амина, такого как диметиламин или диэтиламин, предпочтительно аммиак, и по меньшей мере одного неорганического основания, такого как гидроксид лития, гидроксид натрия, гидроксид калия, карбонат натрия, бикарбонат натрия, карбонат калия или бикарбонат калия, или комбинации по меньшей мере двух из перечисленных выше соединений. Предпочтительным является добавление аммиака и гидроксида натрия.

Согласно одному варианту осуществления настоящего изобретения стадию (f) осуществляют при температуре в диапазоне от 10 до 85°С, предпочтительно от 20 до 50°С. Согласно одному варианту осуществления настоящего изобретения концентрация органического амина или аммиака находится в диапазоне от 0,05 до 1 моль/л, предпочтительно от 0,1 до 0,7 моль/л. Термин «концентрация аммиака» в данном контексте означает концентрацию аммиака и аммония. Особенно предпочтительным является такая концентрация аммиака, при которой растворимость Ni2+ и Со2+ в маточном растворе составляет не более чем 1000 ч./млн для каждого иона, предпочтительнее не более чем 500 ч./млн для каждого иона.

Согласно одному варианту осуществления настоящего изобретения смешивание осуществляют в течение стадии (f) способа согласно настоящему изобретению, например, с применением смесителя, роторно-статорного смесителя или шаровой мельницы. Оказывается предпочтительным введение в реакционную смесь смесителя с выходной мощностью, составляющей по меньшей мере 1 Вт/л, предпочтительно по меньшей мере 3 Вт/л и предпочтительнее по меньшей мере 5 Вт/л. Согласно одному варианту осуществления настоящего изобретения в реакционную смесь может быть введен смеситель с выходной мощностью, составляющей не более чем 25 Вт/л.

Необязательная стадия (f) способа согласно настоящему изобретению может быть осуществлена в присутствии или при отсутствии одного или более восстанавливающих веществ. Примеры подходящих восстанавливающих веществ представляют собой гидразин, первичные спирты, такие как, но не ограничиваясь этим, метанол или этанол, а также аскорбиновая кислота, глюкоза и сульфиты щелочных металлов. Оказывается предпочтительным неприменение какого-либо восстанавливающего вещества на стадии (f). Применение восстанавливающего вещества или инертной атмосферы или их комбинации оказывается предпочтительным в тех случаях, когда в материале на основе оксидов переходных металлов марганец присутствует в значительном количестве, составляющем, например, по меньшей мере 3 мол. % по отношению к части переходного металла соответствующего катодного активного материала.

Стадия (f) способа согласно настоящему изобретению может быть осуществлена в атмосфере инертного газа, такого как, например, азот или аргон, или диоксид углерода.

Согласно одному варианту осуществления настоящего изобретения стадию (f) осуществляют при значении рН в диапазоне от 9 до 14, причем предпочтительными являются значения рН в диапазоне от 11 до 12,5 в случае гидроксидов и значения рН в диапазоне от 7,5 до 8,5 в случае карбонатов. Значение рН означает значение рН в маточном растворе, определяемое при 23°С.

Стадия (f) может быть осуществлена в периодическом реакторе или предпочтительно в непрерывном реакторе, например, в реакторе, представляющем собой резервуар с непрерывным перемешиванием, или в каскаде из двух или более, например, двух или трех реакторов типа резервуаров с непрерывным перемешиванием.

Стадия (f) способа согласно настоящему изобретению может быть осуществлена на воздухе, в атмосфере инертного газа, например, в атмосфере благородного газа или азота, или в восстановительной атмосфере. Пример газообразного восстановителя представляет собой SO2. Предпочтительной является работа атмосфере инертного газа, в частности, в атмосфере газообразного азота.

Для цели дополнительной очистки твердые вещества, извлеченные на стадии (f), могут быть растворены в кислоте, например, в соляной кислоте или предпочтительнее в серной кислоте, и повторно осаждены.

Способ согласно настоящему изобретению может быть осуществлен частично или полностью как непрерывный процесс, регулируемый датчиками и исполнительными устройствами, составляющими часть компьютеризованной системы управления технологическими процессами.

Из любого маточного раствора способа согласно настоящему изобретению может быть извлечено дополнительное количество щелочных металлов, например, натрия, с применением технологий селективной кристаллизации.

Посредством осуществления способа согласно настоящему изобретению оказывается возможным извлечение переходных металлов, представляющих собой никель, а также марганец и кобальт, если это применимо, из отработанных аккумуляторов, содержащих никель, а также марганец и кобальт, если это применимо, в такой форме, в которой они могут быть очень легко превращены в катодные активные материалы. В частности, способ согласно настоящему изобретению позволяет извлекать переходные металлы, такие как никель и кобальт, а также необязательно марганец, которые содержат лишь допустимые следовые количества примесей, таких как медь, железо и цинк, например, менее чем 10 ч./млн, предпочтительно еще меньше, например, от 1 до 5 ч./млн меди.

Настоящее изобретение дополнительно проиллюстрировано посредством рабочего примера.

Примеры

Примеси металлов и фосфора определяли посредством элементарного анализа с применением оптической эмиссионной спектрометрии с индуктивно-связанной плазмой (ИСП-ОЭС) или масс-спектрометрии с индуктивно связанной плазмой ((ИСП-МС). Полное содержание углерода определяли, используя детектор теплопроводности (ДТП) после сжигания. Фтор определяли, используя ионоселективный электрод (ИСЭ) после сжигания при определении полного содержания фтора или после дистилляции с Н3РО4 при определении фторидных ионов. Фазовые составы твердых веществ определяли методом порошкового рентгенофазового анализа (пРФА).

Стадия (а): нагревание

Имитированный отработанный аккумуляторный лом в количестве 192,7 г, содержащий:

78,8 г катодного активного материала, содержащего никель, кобальт и марганец в одинаковых молярных количествах и имеющего приблизительную формулу Li(Ni0,34Co0,33Mn0,33)O2,

62,2 г органического углерода в форме графита и сажи,

47,0 г смеси органических электролитов (содержащей LiPF6),

7,4 г поливинилиденфторида в качестве связующего вещества,

2,4 г алюминиевого порошка,

0,2 г железного порошка,

2,0 г металлической меди,

помещали в кварцевую круглодонную колбу объемом 500 мл, которую устанавливали на роторный испаритель таким образом, что колба находилась в печи. В процессе вращения в течение 4,5 часов колбу нагревали до 800°С в потоке аргона (20 л/ч) и выдерживали при этой температуре в течение одного часа. Получали термически обработанный материал в количестве 173,3 г. Этот порошок в количестве 102,7 г повторно нагревали до 800°С в потоке аргона (20 л/ч), до 350°С и выше 350°С в потоке воздуха (20 л/ч) и выдерживали при 800°С на воздухе в течение одного часа. В результате этого получали 99,0 г термически обработанного материала, имеющего фазовый состав, содержащий сплав Ni/Co, двойной оксид железа и марганца, Li2CO3, LiF и графит.

Стадия (b): обработка водой/СО2

Материал, полученный после обработки на воздухе, осуществленной на стадии (а), в количестве 30,0 г суспендировали в 100 мл деионизированной воды и выдерживали в атмосфере CO2 при давлении 50 бар CO2 в условиях перемешивания в автоклаве высокого давления. Суспензию перемешивали в течение трех часов при комнатной температуре. После снижения давления суспензию извлекали из автоклава и фильтровали. В качестве фильтрата получали 100 г прозрачного неразбавленного раствора LiHCO3. Содержание лития в фильтрате определяли на уровне 0,85 мас. %, что соответствовало эффективности выщелачивания, составляющей 61% по отношению к полному количеству воды, используемой для экстракции. Остаток на фильтре промывали, используя 350 г воды, и высушивали в печи. Методом пРФА PXRD не были обнаружены остаточные следовые количества Li2CO3.

Полученный неразбавленный фильтрат в количестве 17,7 г нагревали до 95°С и фильтровали в горячем состоянии. Чистый Li2СО3 получали в форме твердого вещества в количестве 0,37 г, что соответствовало степени извлечения Li, составляющей 46% в пересчете на Li2CO3.

Стадия (с): обработка кислотой

Термически обработанный порошок, полученный на стадии (b), в количестве 19,96 г добавляли к 201 г H2SO4 (96% H2SO4) в четырехгорлой однолитровой круглодонной колбе. Полученную в результате суспензию перемешивали при 60°С в течение 4 часов, а затем медленно выливали в 103 г льда, помещенного в лабораторный стакан объемом 500 мл, поддерживая при этом температуру ниже 50°С. Для вымывания остаточной суспензии из колбы в лабораторный стакан дополнительно использовали 208 г ледяной воды. Полученную в результате смесь фильтровали через стеклокристаллический фильтр, и твердый остаток промывали, используя 301 г воды. Получали 844 г прозрачного фильтрата, имеющего красный цвет и содержащего 2,19 г Ni, 2,19 г Со, 2,16 г Mn, менее чем 1 ч./млн Cu, 0,12 г Fe и 0,13 г Al. Это соответствует эффективности выщелачивания, составляющей более чем 97% для Ni, Со и Mn, а также эффективности отделения Cu, составляющей 100%.

Стадия (d): регулирование рН

Значение рН 200 г фильтрата, полученных на стадии (с.1), устанавливали на уровне 6,5 посредством постепенного добавления 315 г четырехмолярного раствора гидроксида натрия при перемешивании с последующим добавлением 2,7 г одномолярного раствора гидроксида натрия.

Стадия (е): выделение соединений

Можно было наблюдать образование осадка. После перемешивания в течение 12 часов твердое вещество отделяли, используя всасывающий фильтр. Полученный в результате фильтрат (515 г) содержал примеси Al и Fe на уровне ниже 15 ч./млн и Cu на уровне ниже 1 ч./млн.

Данный способ оказался превосходным для извлечения Ni, Со и Mn с высоким выходом при очень низком уровне примесей.

Изобретение относится к способу извлечения переходных металлов из отработанных литий-ионных аккумуляторов, содержащих никель. Нагревают содержащий литий материал на основе оксида указанных переходных металлов до температуры от 400 до 900°С. Содержащий литий материал на основе оксида указанных переходных металлов представляет собой материал, источником которого являются литий-ионные аккумуляторы или части литий-ионных аккумуляторов. Обрабатывают полученный термически обработанный материал водой в атмосфере СО2 при давлении 10-50 бар, после чего обрабатывают кислотой, выбранной из серной кислоты, соляной кислоты, азотной кислоты, метансульфоновой кислоты, щавелевой кислоты и лимонной кислоты. Устанавливают значения рН от 2,5 до 7,5 и удаляют соединения Al, Сu, Fe, Zn или комбинации по меньшей мере двух перечисленных выше соединений из раствора или суспензии, полученной на стадии установления значения pH. Способ позволяет извлекать никель, кобальт и марганец с высоким выходом и низком уровне примесей в такой форме, в которой они могут быть легко превращены в катодные активные материалы. 11 з.п. ф-лы, 1 пр.

1. Способ извлечения переходных металлов из отработанных литий-ионных аккумуляторов, содержащих никель, включающий следующие стадии:

(a) нагревание содержащего литий материала на основе оксида указанных переходных металлов до температуры в диапазоне от 400 до 900°С, причем содержащий литий материал на основе оксида указанных переходных металлов представляет собой материал, источником которого являются литий-ионные аккумуляторы или части литий-ионных аккумуляторов,

(b) обработка полученного термически обработанного материала водой в атмосфере СО2 при давлении в диапазоне от 10 до 150 бар,

(c) обработка твердого остатка, полученного на стадии (b), кислотой, выбранной из серной кислоты, соляной кислоты, азотной кислоты, метансульфоновой кислоты, щавелевой кислоты и лимонной кислоты,

(d) установление значения рН от 2,5 до 7,5,

(e) удаление соединений Al, Сu, Fe, Zn или комбинаций по меньшей мере двух перечисленных выше соединений из раствора или суспензии, полученной на стадии (d).

2. Способ по п. 1, включающий дополнительную стадию (f), причем стадия (f) включает осаждение никеля и, если это применимо, кобальта и/или марганца в форме смешанного гидроксида, оксигидроксида или карбоната.

3. Способ по п. 1, в котором стадия (е) включает удаление осадков карбонатов, оксидов, фосфатов, гидроксидов или оксигидроксидов Al, Сu, Fe, Zn, или комбинаций по меньшей мере двух перечисленных выше соединений.

4. Способ по п. 1, в котором содержащий литий материал на основе оксида переходных металлов присутствует в составе полнокомплектных аккумуляторов, аккумуляторных модулей, аккумуляторных элементов или аккумуляторного лома.

5. Способ по п. 1, в котором стадию (b) осуществляют при температуре в диапазоне от 5 до 100°С.

6. Способ по п. 1, в котором стадия (b) имеет продолжительность в диапазоне от 20 минут до 10 часов.

7. Способ по п. 1, в котором стадию (а) осуществляют в инертной атмосфере, в атмосфере, которая содержит кислород, или атмосферу изменяют в течение стадии (а) от инертной до кислородсодержащей атмосферы.

8. Способ по п. 1, в котором перед стадией (с) осуществляют стадию разделения твердых веществ, чтобы отделять нерастворимые компоненты, такие как углерод и полимеры, от металлических или металлооксидных компонентов.

9. Способ по п. 8, в котором указанная стадия разделения твердых веществ представляет собой стадию магнитного разделения.

10. Способ по п. 1, в котором стадию (d) осуществляют посредством добавления по меньшей мере одного вещества из гидроксида лития, гидроксида натрия, аммиака и гидроксида калия.

11. Способ по п. 2, в котором на стадии (f) осаждение никеля и необязательно кобальта или марганца в форме гидроксида, оксигидроксида или карбоната осуществляют посредством увеличения значения рН выше 8.

12. Способ по любому из пп. 1-11, включающий извлечение лития посредством осаждения в форме карбоната.

| US 2013287621 A, 31.10.2013 | |||

| ВОССТАНОВЛЕНИЕ ЛИТИЯ ИЗ ВОДНЫХ РАСТВОРОВ | 2009 |

|

RU2470878C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ОБРАТНОГО ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ФРАКЦИИ ГАЛЬВАНИЧЕСКИХ БАТАРЕЙ, СОДЕРЖАЩЕЙ ОКСИД ЛИТИЯ И МАРГАНЦА | 2013 |

|

RU2639416C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ ЛИТИЯ, НИКЕЛЯ, КОБАЛЬТА ИЗ ФРАКЦИИ ОТРАБОТАННЫХ ГАЛЬВАНИЧЕСКИХ ЭЛЕМЕНТОВ, СОДЕРЖАЩЕЙ ОКСИД ЛИТИЯ И ПЕРЕХОДНОГО МЕТАЛЛА | 2013 |

|

RU2648807C2 |

Авторы

Даты

2023-02-16—Публикация

2019-04-01—Подача