Известен сиособ концентрирования иищевых жидкостей, например фруктов з1х соков, путем вымораживания воды, отделения кристаллов льда от концентрата, плавлен.ия кристаллов льда, введения полученного лосле илавления раствора в исходный сок, новторного вымораживания воды из концентрата и отделения полученных после повторного вымораживания кристаллов от концентрата.

Предложенный способ позволяет уменьшить потери концентрата с кристаллами льда и повысить его выход. Это достигается тем, что раствор, полученный лосле плавления кристаллов льда в результате первого вымораживания, перед введением в исходный сок упаривают до содержания сухих веш;еств 15-18%. Кроме того, для -предварительного охлаждения исходного сока и охлаждения раствора после его упаривания кристаллы, полученные в результате повторного вымораживания, вводят в исходный сок.

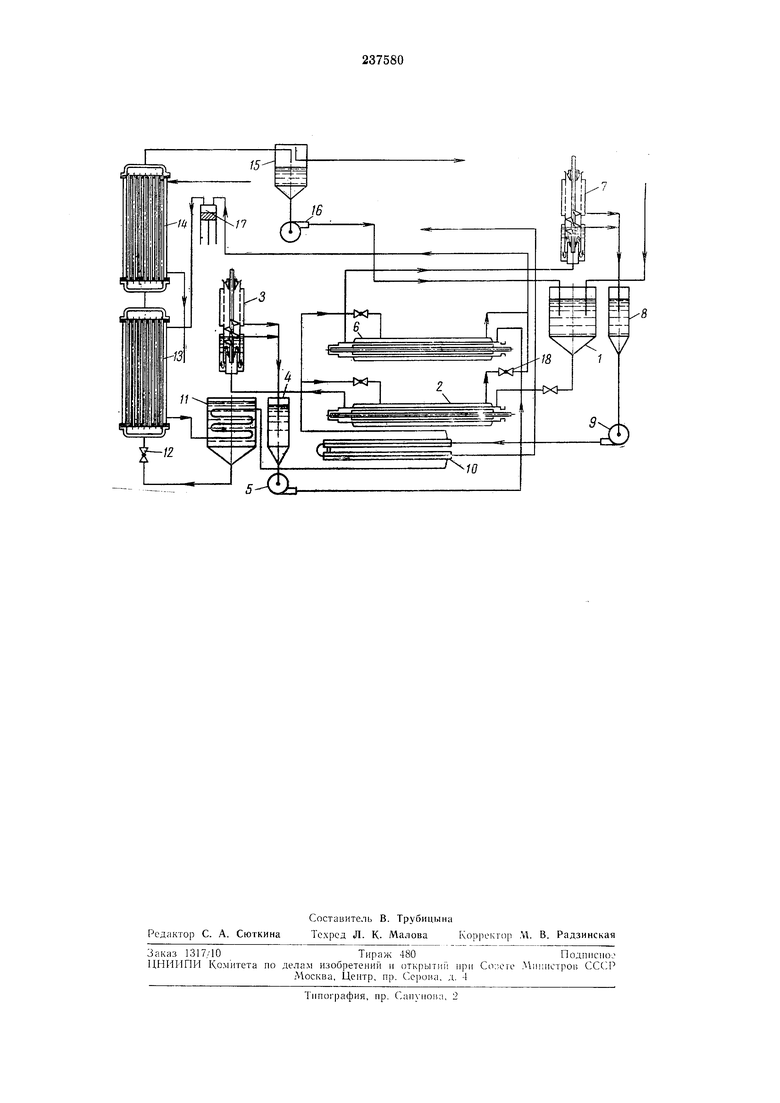

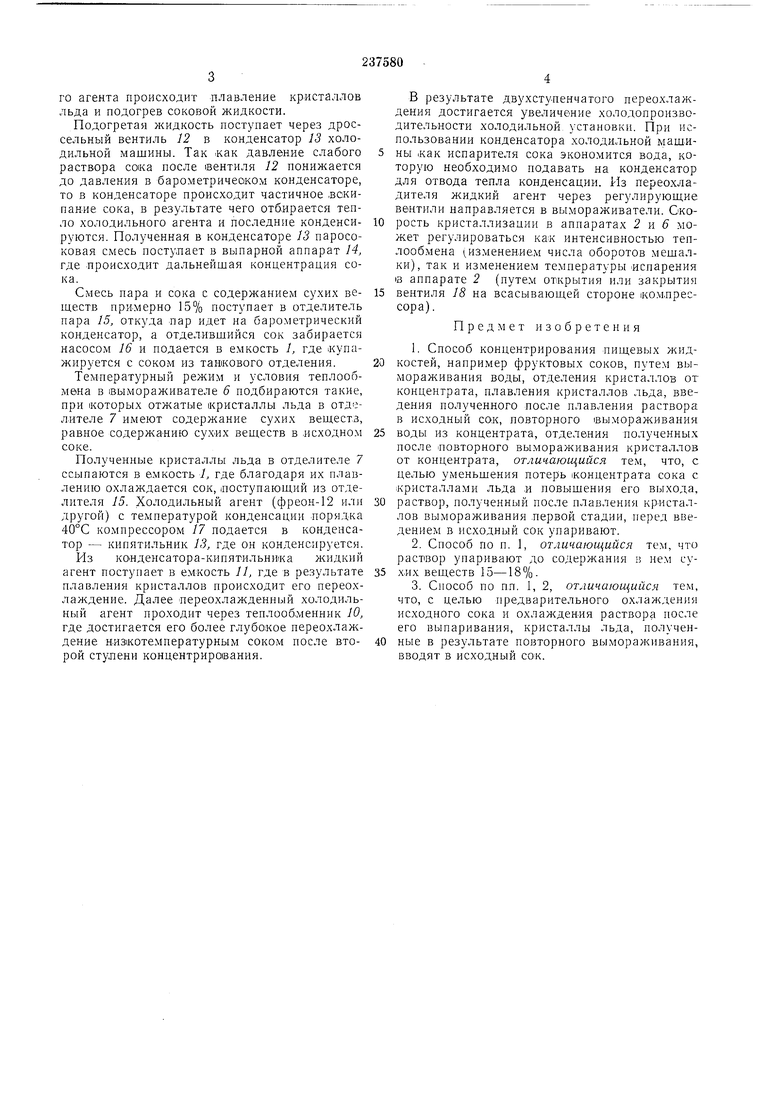

Способ поясняется схемой.

Сок из танкового отделения с температурой - 1°С поступает в приемную напорную емкость J, а зате.м идет в вымораживатель 2, представляющий собой трубу с наружной рубашкой, внутри которой кипит холодильный агент. Внутри трубы установлена скребковая мешалка, которая скребками снимает :кристаллы

льда с теплоооменнои поверхности и одновременно перемешивает льдо-соковую массу. Полученная смесь (сок и кр 1сталлы льда) поступает в отделитель кристаллов 3. В сифонном отделителе, устроенном в -нижней части аппарата, .происходит отделение концентpiipOiBaHHoro сока, а кр сталлы, имея меньшую плотность, всплывают на поверхность п шнеком перемешаются в верхнюю часть отделителя.

В верхней части происходит прессование кристаллов льда, в результате чего сок, прилииший к кристаллам, отжимается, проходит через иерфорированный и, смешиваясь с соком после сифонного отделителя, сливается в емкость-;/.

Из емкости 4 насосо.м 5 сок подается в вымораживатель в, где происходит вторичная кристаллизация. Смесь концентрированного сока и льда из выморажищателя поступает в отделитель 7, где снова отделяются кристаллы льда от концентрата. Концентрат сливается в емкость 8, забирается насосом 9 и через теилообменник 10 подается на розлив.

Отжатые кристаллы льда с содержанием не более 4% сухих веп1,еств. полученные на стекателе, падают в eNiKOCTb 11 с встроенным в ней змеевиком, по которому проходит холодильиый агент. При охлаждении холодильного агента происходит плавление кристаллов льда и подогрев соковой жидкости.

Подогретая жидкость поступает через дроссельный вентиль /2 в конденсатор 13 холодильной машины. Так как давление слабого раствора сока после вентиля 12 понижается до давления в барометрическом конденсаторе, то в конденсаторе происходит частичное вскипание сока, в результате чего отбирается тепло холодильного агента и последние конденсируются. Полученная в ко«денсаторе 13 паросоковая смесь поступает в выпарной аппарат 14, где происходит дальнейшая концентрация сока.

Смесь пара и сока с содержанием сухих веществ примерно 15% поступает в отделитель пара 15, откуда пар идет на барометрический конденсатор, а отделившийся сок забирается насосом 16 и подается в е.мкость 1, где купажируется с соком из танкового отделения.

Температурный режим и условия теплообмена в 1вымораживателе 6 подбираются такие, при которых отжатые кристаллы льда в отделителе 7 имеют содержание сухих вешестз, равное содержа нию су.хих веществ в .исходном соке.

Полученные кристаллы льда в отделителе 7 ссыпаются в емкость /, где благодаря их плавлению охлаждается сок, поступающий из отделителя 15. Холодильный агент (фреон-12 или другой) с температурой конденсации порядка 40°С компрессором 17 подается в конденсатор - кипятильник 13, где он конденсируется.

Р1з конденсатора-кипятильника лсидкий агент поступает в е.мкость 11, где в результате плавления кристаллов происходит его переохлаждение. Далее переохлажденный холодильный агент проходит через теплооб.менник 10, где достигается его более глубокое переохлаждение низкоте.мпературным соком после второй ступени концентрирования.

В результате двухступенчатого переохлаждения достигается увеличение холодопроизводительности холодильной установки. При использовании конденсатора холодильной мащины (Как испарителя сока экономится вода, которую необходимо подавать на конденсатор для отвода тепла конденсации. Из переохладителя жидкий агент через регулирующие вентили направляется в вымораживатели. Скорость кристаллизации в аппаратах 2 и 6 может регулироваться как интенсивностью теплообмена (из.1енен.ием числа оборотов мешалки), так и изменением температуры испарения 1В аппарате 2 (путе:М открытия или закрытия

вентиля 18 на всасывающей стороне компрессора).

Предмет изобретения

1.Способ концентрирования пищевых жидкостей, например фруктовых соков, путем вымораживания воды, отделения кристаллов от концентрата, плавления кристаллов льда, введения полученного после плавления раствора в исходный сок, повторного вымораживания

воды из концентрата, отделения полученных после повторного вымораживания кристаллов от концентрата, отличающийся тем, что, с целью уменьшения потерь концентрата сока с кристаллами льда .и повышения его выхода,

раствор, полученный после плавления кристаллов вымораживания первой стадии, перед введением в исходный сок упаривают.

2.Способ по п. 1, отличающийся тем, что раствор упаривают до содержания в нем сух.их веществ 15-18%.

3.Способ по пп. 1, 2, отличающийся тем, что, с целью предварительного охлаждения исходного сока и охлаждения раствора после его выпаривания, кристаллы льда, полученные в результате повторного вымораживания, вводят в исходный сок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования водных растворов | 1980 |

|

SU1399615A1 |

| Установка для получения жидкой и газообразной двуокиси углерода | 1979 |

|

SU939895A1 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА | 1994 |

|

RU2084781C1 |

| Устройство для концентрирования растворов вымораживанием | 1984 |

|

SU1223945A1 |

| Установка для концентрирования жидкостей | 1983 |

|

SU1146525A1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| Способ и устройство для получения гормонального концентрата из мочи | 2020 |

|

RU2738478C1 |

| КОНЦЕНТРИРОВАНИЕ СОКА КОРНЕПЛОДОВ ИЛИ КЛУБНЕЙ ВЫМОРАЖИВАНИЕМ | 2017 |

|

RU2720319C2 |

| Устройство для концентрирования растворов вымораживанием и получения льда | 2017 |

|

RU2651279C1 |

| СПОСОБ И УСТРОЙСТВО КОНЦЕНТРИРОВАНИЯ РАСТВОРОВ ВЫМОРАЖИВАНИЕМ | 2011 |

|

RU2491976C2 |

Даты

1969-01-01—Публикация