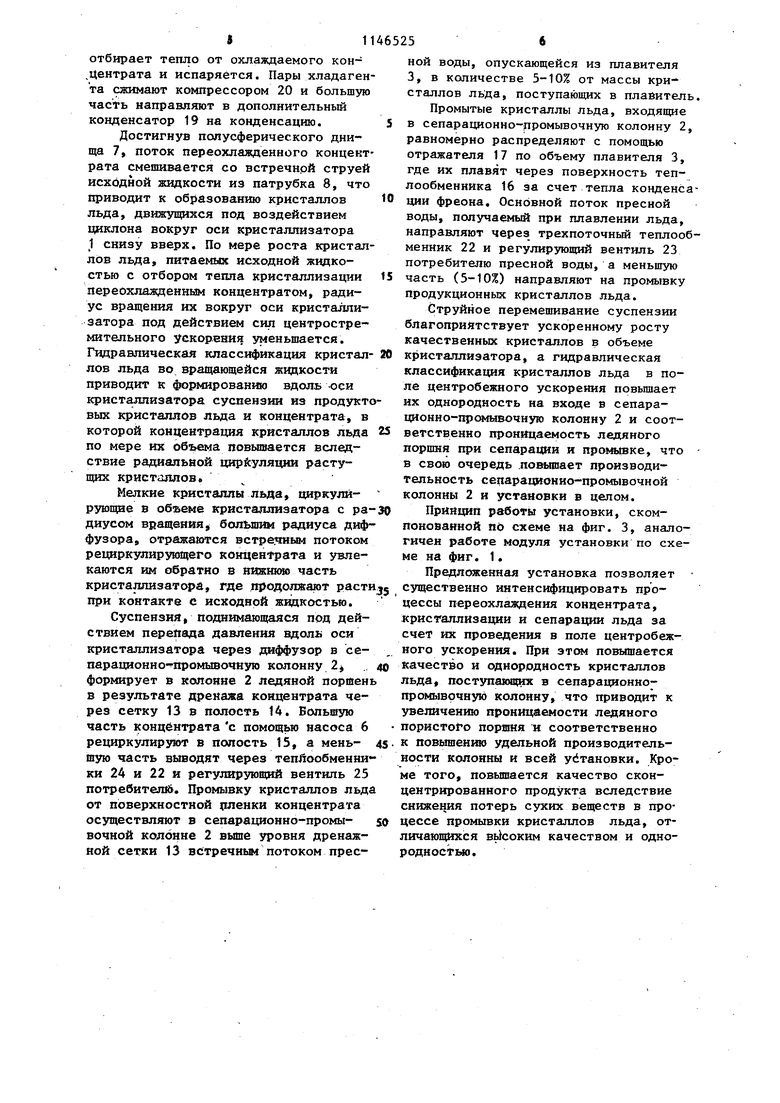

Изобретение относится к области концентрирования пищевых водных рас творов вымораживанием и может быть использовано в пищевой промышленности, Например, для концентрирования натуральных фруктовых и овощных соков, вина, пива, чайных и кофейных эйстрактов и других пищевых жидких продуктов - водных растворов или суспензий сухих растворенных веществ. Известна установка для концентри . рбванйя жид;костей вымораживанием, содержащая кристаллизатор, снабженный шнековой центрифугой и сообщенн с теплообменником, который, в свою очередь, соединен с системой охлажп;ения у Недостатком установки является необходимость поддержания в ней высокого вакуума, что ограничивает пр изводительность установки, при этом проникающий через уплотнения вала центрифуги воздух ухудшает качество концентрируемого продукта, а образующаяся На поверхности теплообменника наледь снижает еТго эффективность и приводит к повьшенным энерг затратам. Известна установка для концентри рования жидкостей, содержащая верти кально установленный цилиндрический кристаллизатор с внутренней полированной поверхностью теплообменник предварительного охлаждения исходно жидкости, систему охлаждения, сепар ционно-промывочную колонну и плавитель (Д Недостатком известной установки является низкая удельная производительность кристаллизатора и сепарационно-промывочной колонны. Это свя зано с тем, что высокое переохлаждение питающего потока резко уменьш ется в период интенсивного зародишеобразования, что приводит к избыт мелких кристаллов, а затем становится недостаточным для роста проду ционных кристаллов, что, с свою оче редь, ограничивает удельную производительность кристаллизатора по кристаллам льда в пределах 100 кг льда на 1 м ч. При этом механическ истирание кристаллов при перемешива нии суспензии мешалками, а также отрутствие классификации кристаллов направляемьк в сепарационно-промыво ную колонну, приводят к нестабиль251ности качества кристаллов и низкому коэффициенту однородности, не превышающему 15%, что снижает удельную производительность колонны, а также качество продукта. Целью изобретения является повышение удельной производительности установки. Поставленная цель достигается тем, что в установке для концентрирования жидкостей, содержащей вертикально установленный цилиндрический кристаллизатор с внутренней полированной поверхностью, теплообменник предварительного охлаждения исходной жидкости, систему охлаждения, сепарационно-промывочную колонну и плавитель, сепарационно-промывочная колонна снабжена на входе диффузором и установлена над кристаллизатором так, что диффузор концентрично введен в верхнюю часть кристаллизатора и вокруг него расположены сопла для тангенциальной подачи концентрата из сепарационно-промывочной .колонны в кристаллизатор, при этом последний имеет теплообменную рубашку, сообщенную с системой охлаждения, а патрубок для подвода исходной жидкости из теплообменника предварительного охлаждения расположен в дНище кристаллизатора по его оси, причем днище вьтолнено в форме полусферы для отражения потока концентрата к оси, а высота кристаллизатора составляет от 10 до 20 его диаметров. На фиг. 1 показана установка для концентрирования жидкости; на фиг. 2 - разрез А-А на фиг. 1; на фиг; 3 блок установок для концентрирования жидкости. Установка для концентрирования жидкости содержит вертикально установленный цилиндрический кристаллизатор 1, высота которого составляет от 10 до 20 его диаметров (200 2000 мм), сепарационно-промывочную колонну 2, состыкованную с плавителем 3, снабженную на входе диффузором 4 и установленную над кристаллизатором 1 так, что диффузор 4 концентрично введен в верхнюю часть кристаллизатора 1 и вокруг него расположены сопла 5 для тангенциальной подачи концентрата из сепарационно промывочной колонны 2 с помощью насоса 6. Днище 7 кристаллизатора 1 выполнено в форме полусферы для отражения потока концентрата к оси кристаллизатора 1 и по оси последнего в днище 7 расположен патрубок 8 для ввода исходной жидкости.. Кристаллизатор 1 имеет теплообмен ную рубашку 9 и его теплообменная поверхность 10, развитая- со стороны теплообменной рубашки 9 за счет ореб рения и (цилиндрическая) полированная со стороны концентрируемой жидкости, изолирована от других элементов кристаллизатора теплоизолирующими промежуточными фланцами 11 и 12. Сепарационно-промывочная колонна 2 снабжена фильтрующей сеткой 13, а также имеет полость 14 для вывода концентрата из колонны 2 и полость 15 для ввода его большей части в кристаллизатор. Плавитель 3 снабжен теплообменником 16, верхняя часть которого встроена вдоль поверхности отражателя 17, направляющего льдоводяную суспензию в полость плави- теля 3. Система охлаждения установки со держит холодильнутб машину. При этом вход в теплообменную рубашку 9 сооб щается через регулирующий вентиль 18 с выходом теплообменника 16 плави-30

теля 3 и дополнительного конденсатора 19 холодильной машины, а выход из теплообменной рубашки 9 сообщается через компрессор 20 с входом теплообменника 16 плавителя 3 и че- 35 рез дополнительный компрессор 21 с входом дополнительного конденсатора 19. Причем нижняя часть полости плавителя 3 соединена через трехпоточньй теплообменник 22 и регулирую- 40 щий вентиль 23 с потребителем пресной воды, а нижняя часть полости 14 сое- . динена через теплообменники 24 и 22, а также через регулирующий вентиль 25 с потребителем концентрата. Для 45 подачи исходной жидкости через теплообменники 22 и 24 и патрубок 8 в кристаллизатор 1 используется насос 26.

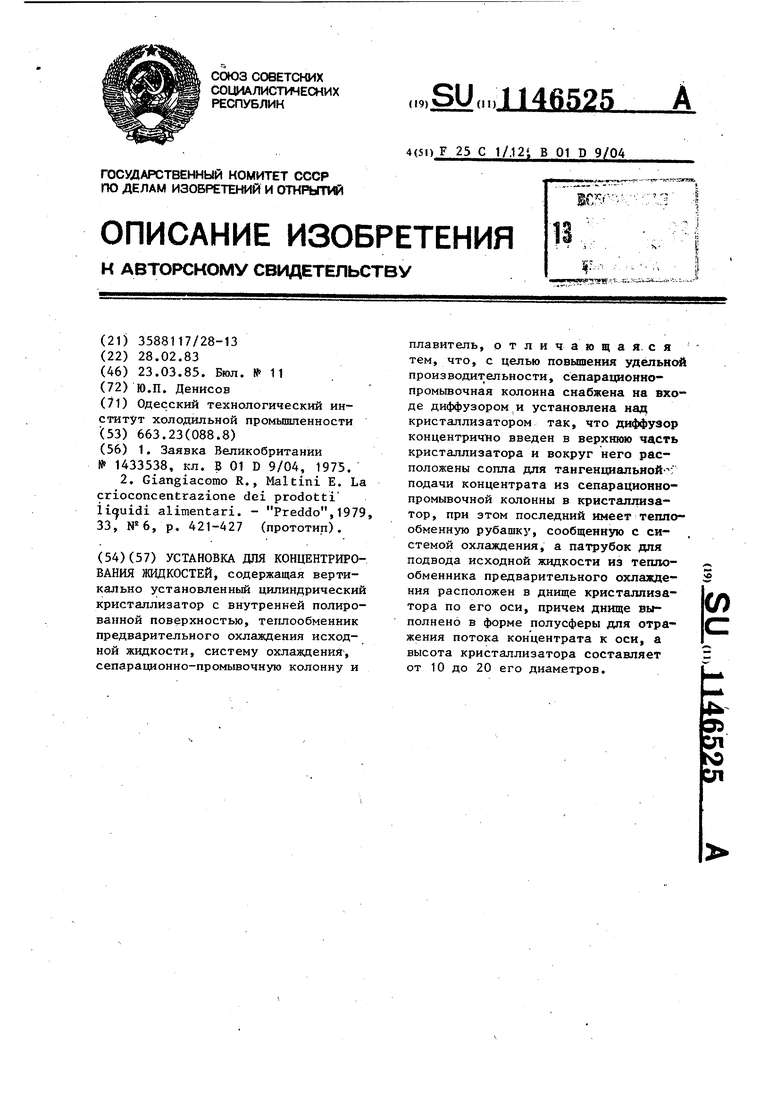

Для набора заданной производительности кристаллизаторы 1 комплектуют 50 в блоки. Для этого их устанавливают с помощью трубных решеток 27 и 28 в общую теплообменную рубашку 29, вход которой через регулирующий вентиль 30 сообщен с выходами теплообменника 55 ющий

31 общего плавителя 32 и дополнительного конденсаторах33, а выход из теплообменной рубашки 29 сообщен

ной воды и концентрата, выходящими из установки, и далее через патрубок .8 вводят в вертикальный кристаллизатор 1 вдоль его оси. При этом поток концентрата, рециркулирующего из сепарационно-промывочной колонны 2, вводят тангенциально в верхнюю часть кристаллизатора 1 со скоростью 1020 м/с, создавая с помощью насоса 6 перепад давления на соплах 5 в 0,10,3 МПа. Большие значения перепада давления и соответственно скорости ввода рециркулирующего потока принимают для больших значений диаметра и длины кристаллизатора, С повышением вязкости концентрируемых жидкостей высоту кристаллизатора 1 принимают соответственно меньшей. Сообщение посредством тангенциальных сопел 5 импульса вращения концентрату приводит к его движению в кристаллизаторе 1 по спирали сверху вниз вдоль его внутренней полированной поверхности. При этом через регулирубашку 9 направляют хладагент, который, омывая развитую за счет оребрения наружную поверхность кристаллизатора 1, 254 через компрессор -34 с входом теплообменника 31 плавителя 32 и-через дополнительный компрессор 35 с входом дополнительного конденсатора 33. Выводы из общей сепарационно-промывочной колонны 36 и вводы в кристаллизаторы 1 рециркулирующего концентрата объединены с помощью трубной решетки 37 в соответствующие общие полости 38. и 39, сообщающиеся между собой через насос 40. Общая полость плавителя 32 соединена через трехпоточный теплообменник 41 и регулирующий вентиль 42 с потребителем пресной воды. Вывод продуктового концентрата из нижней части полости 38 сепарационнопромывочной колонны 36 соединен с потребителем через теплообменники 43 и 41 и регулирующий вентиль 44. Для подачи исходной жидкости в кристаллизаторы 1 через теплообменники 41 и 43, коллектор 45 и патрубки 8 используется насос 46. Установка работает следующим образом. Исходную жидкость насосом 26 (фиг. 1) направляют последовательно в теплообменники 22 и 24 для охлаждения до температуры, близкой к температуре замерзания, потоками пресвентиль 18 в теплообменную ру511отбирает тепло от охлаждаемого кон,центрата и испаряется. Пары хладагента сжимают компрессором 20 и большую часть направляют в дополнительный конденсатор 19 на конденсацшо. Достигнув полусферического дни ща 7, поток переохлажденного концентрата смешивается со встречной струей искодной жидкости из патрубка 8, что приводит к образованию кристаллов льда, движущихся под воздействием циклона вокруг оси кристаллизатора 1 снизу вверх. По мере роста кристаллов льда, питаемых исходной жидкостью с отбором тепла кристаллизации переоклаяденным концентратом, радиус вращения их вокруг оси кристаллизатора под действие сил центростремительного ускорения уменьшается. Гидравлическая классификация кристаллов льда во вращающейся жидкости приводит к формирование вдоль -оси кристаллизатора суспензии из продукто вых кристаллов льда и концентрата, в которой концентрация кристаллов льда по мере их объема повышается вследствие радиальной циркуляции растущих кристаллов. Мелкие кристаллы льда, циркулирующие в объеме кристаллизатора с радиусом вращения большим радиуса диффузора, отражаются встречным потоком рециркулирунщего концен рата и увлекаются им обратно г нижнкио часть кристаллизатсфа, где продолжают расти при контакте е исходной жццкостью. Суспензия, поднимающаяся под действием перейада давления вдоль оси кристаллизатора через диффузор в сепарационно- промывочную колонну 2 . формирует в колонне 2 ледяной поршен в результате дренажа концентрата через сетку 13 в полость 14. Большую часть концентрата с помощью насоса 6 рециркулируют в полость 15, а меньтую часть выводят через тепйообменни ки 24 и 22 и регулирзтющий вентиль 25 потребители. Промывку кристаллов льд от поверхностной енки концентрата осзга(ествляют в сепарационно-промывочной колонне 2 вьшге уровня дренажной сетки 13 вс;тречным потоком прес5ной воды, опускающейся из плавителя 3, в количестве 5-10% от массы кристаллов льда, поступающих в плайитель. Промытые кристаллы льда, входящие в сепарационно-дромывочную колонну 2, равномерно распределяют с помощью отражателя 17 по объему плавителя 3, где их плавят через поверхность теплообменника 16 за счет тепла конденсации фреона. Основной поток пресной воды, получаемый при плавлении льда, направляют через трехпоточный теплообменник 22 и регулирующий вентиль 23 потребителю пресной воды, а меньшую часть (5-10%) направляют на промывку продукционных кристаллов льда. Струйное перемешивание суспензии благоприятствует ускоренному росту качественных кристаллов в объеме кристаллизатора, а гидравлическая классификация кристаллов льда в поле центробежного ускорения повьш1ает их однородность на входе в сепарационно-промывочнуго колонну 2 и соответственно проницаемость ледяного поршня при сепараш1и и промывке, что в свою очередь .повышает производительность сепарационно-промывочной колонны 2 и установки в целом. Принцип работы установки, скомпонованной по схеме на фиг. 3, аналогичен работе модуля установки по схеме на фиг. 1. Предлсякенная установка позволяет существенно интенсифицировать процессы переохлаждения концентрата, кристаллизации и сепарации льда за счет их проведения в поле центробежного ускорения. При этом повышается качество и однородность кристаллов льда, поступающих в сепарационнопромывочную колонну, что приводит к увеличению проницаемости ледяного пористого поршня и соответственно к повышеншо удельной производительности колонны и всей уётановки. Кроме того, повышается качество сконцентрированного продукта вследствие снижения потерь сухих веществ в процессе промывки кристаллов льда, отличающихся вь соким качеством и однородностыо.

flpecwp SoSa

HCJit HCffl

тдншпь

Ктцентрат

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования жидкостей | 1982 |

|

SU1103058A1 |

| Устройство для концентрирования растворов вымораживанием | 1984 |

|

SU1223945A1 |

| Установка для опреснения соленых вод вымораживанием | 1985 |

|

SU1279649A1 |

| Способ сепарации кристаллов льда от рассола и устройство для его осуществления | 1983 |

|

SU1181676A1 |

| Способ обессоливания минерализованных вод | 1979 |

|

SU861331A1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| Кристаллогидратная установка для обессоливания воды | 1978 |

|

SU997715A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫМОРАЖИВАНИЯ ВЛАГИ В ДВУХСТУПЕНЧАТОЙ ВЫМОРАЖИВАЮЩЕЙ УСТАНОВКЕ | 2002 |

|

RU2235581C1 |

| Установка для концентрирования растворов | 1985 |

|

SU1330421A1 |

| Способ концентрирования водных растворов | 1980 |

|

SU1399615A1 |

УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ ЖИДКОСТЕЙ, содержащая вертикально установленный цилиндрический кристаллизатор с внутренней полированной поверхностью, теплообменник предварительного охлаждения исходной жидкости, систему охлаждения, сепарационно-промывочную колонну и плавитель, отличающая, ся тем, что, с целью повышения удельной производительности, сепарационно- промывочная колонна снабжена на входе диффузором и установлена над кристаллизатором так, что диффузор концентричйо введен в верхнюю часть кристаллизатора и вокруг него расположены сопла для тангенциапьной-г подачи концентрата из сепарационнопромывочной колонны в кристаллизатор, при этом последний имеет теплообменную рубашку, сообщенную с системой охлаждения, а патрубок для подвода исходной жидкости из теплообменника предварительного охлаждения расположен в днище кристаллиза(Л тора по его оси, причем днище выполнено в форме полусферы для отражения потока концентрата к оси, а высота кристаллизатора составляет от 10 до 20 его диаметров.

saat 11 п ш I i 11И t И И И1111111 п 11 tTm ж. {1И1ПП11М1ПТШПП11ИП1П11 тштиггштгтпгтшпими 3) и t и 1111 и п I и ш и I и 1111 ш I iTTIff 3j |ип111111мпти1И1Ш гит IN 11 ирттiTi rmii iiiiiii rii 111 (Ml

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рабочая клеть профилегибочного стана | 1986 |

|

SU1433538A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Giangiacomo R., Maltini Е | |||

| La crioconcentrazione del prodotti alimentari | |||

| - Preddo, 1979, 33, N6, p | |||

| Стрелочный контрольный замок | 1924 |

|

SU421A1 |

Авторы

Даты

1985-03-23—Публикация

1983-02-28—Подача