Изобрететгие относится к производству титана магниетермическим способом с применением процесса гкцрирования реакционной массы.

Известно устройство для магниетерми- 5 ческого получения титана, состоящее из реторты, обогреваемой электрической печью, с крышкой, имеющей патрубки для ввода маг ния, четырекклористого титана и аргона; СЛИВНОГО устройства и конденсатора.10

Особенность гфедложенного аппарата состоит в том, что он снабжен вакуумной камерой, подъемным устройством, меканическим толкателем и герметичным бункером; в крышке реторты вмонт1фован допопнитель- 15 ный патрубок ДЛЯ ввода водорода. Это позволяет получать 1итан полунепрерывным способом.

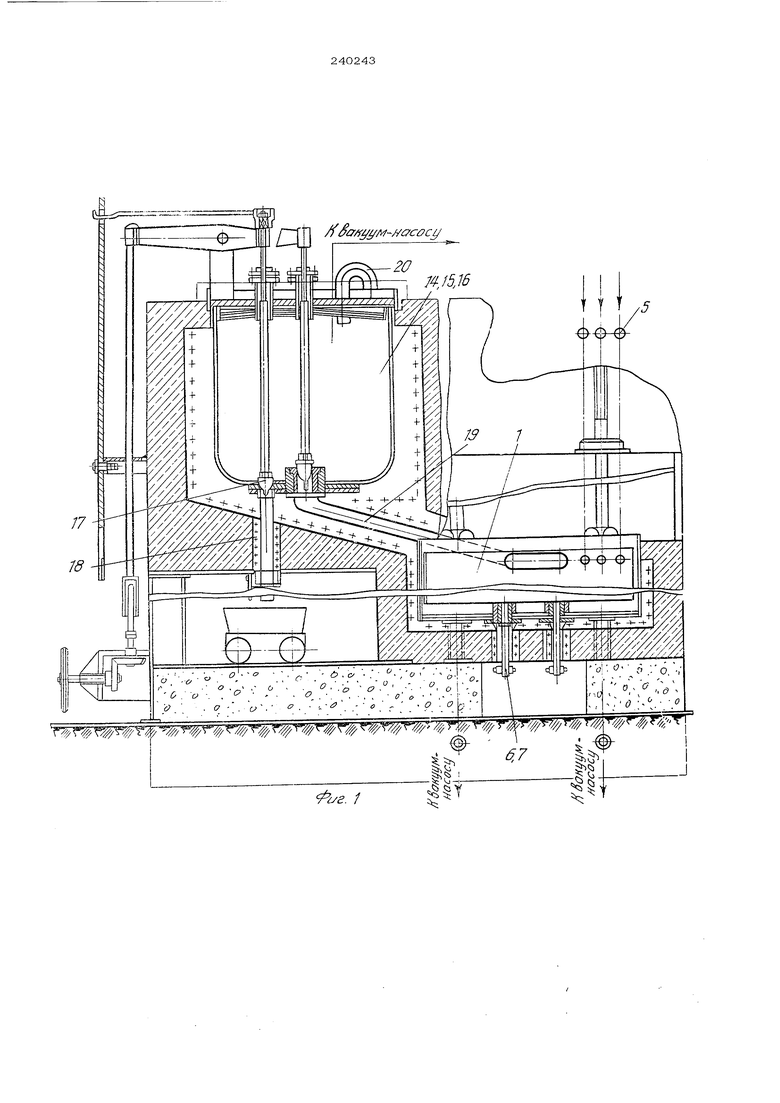

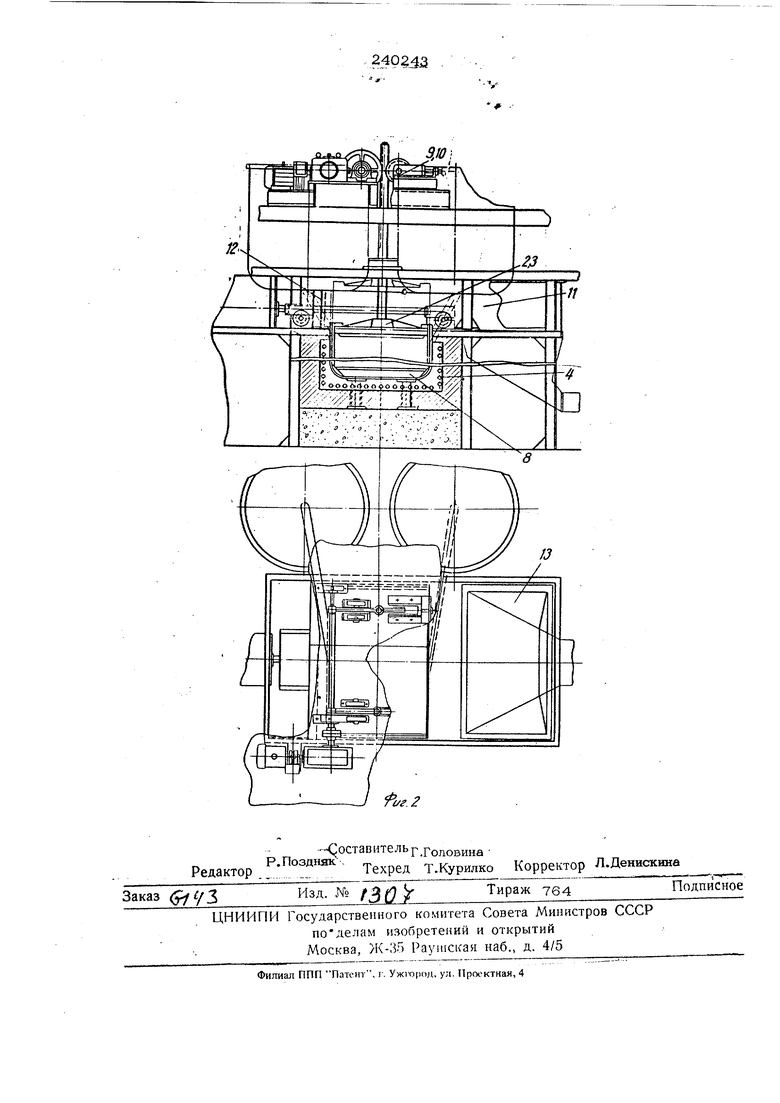

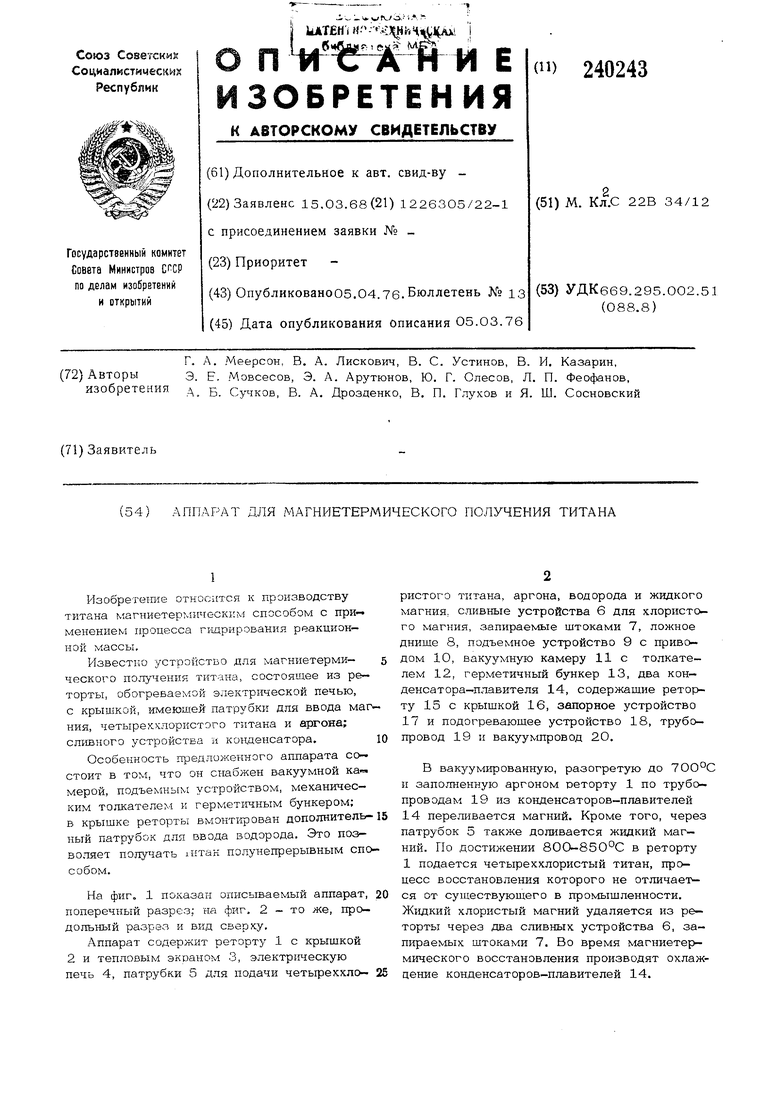

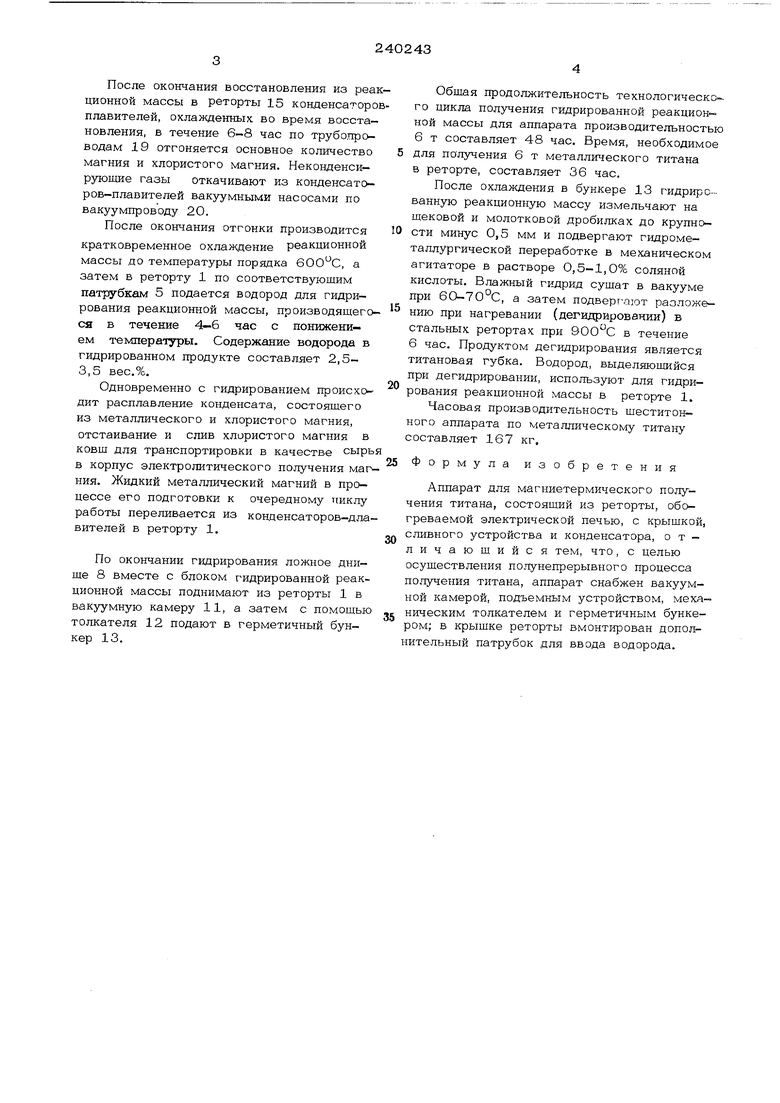

На фиг, 1 показан описываемый аппарат, 20 поперечный разрез; на фиг. 2 то же, продольный разрез и вид сверху.

Аппарат содержит реторту 1 с крышкой 2 и тепловым экраном 3, электрическую печь 4, патрубки 5 для подачи четыреххло- 25

ристого титана, аргона, водорода и жидкого магния, сливные устройства б для хлористого магния, запираемые штоками 7, ложное днище 8, подъемное устройство 9 с приводом 10, вакуумную камеру 11 с толкате.лем 12, герметичный бункер 13, два конденсатора-плавителя 14, содержащие реторту 15 с крышкой 16, запорное устройство 17 и подогреваюшее устройство 18, трубопровод 19 и вакуумпровод 20.

В вакуумированную, разогретую до 7ОО° и заполненную аргоном реторту 1 по трубо. проводам 19 из конденсаторов-плавителей 14 переливается магний. Кроме того, через патрубок 5 также доливается жидкий магний. По достижении 800-850°С в реторту 1 подается четырекхлористый титан, процесс восстановления которого не отличается от существующего в промышленности. Жидкий хлористый магний удаляется из реторты через два сливных устройства 6, запираемых штоками 7. Во время магниетермического восстановления производят охлаждение конденсаторов-плавителей 14. После окончания восстановления из реа ционной массы в реторты 15 конденсаторо плавителей, оклажденных во время восстановления, в течение 6-8 час по трубо.проводам 19 отгоняется основное количество магния и хлористого магния. Неконденсирующие газы откачивают из конденсаторов-плавителей вакуумными насосами по вакуумпроводу 20. После окончания отгонки производится кратковременное охлаждение реакционной массы до температуры порядка , а затем в реторту 1 по соответствующим патрубкам 5 подается водород для гидрирования реакционной массы, производящего ся в течение 4-6 час с понижением температуры. Содержание водорода в гидрированном продукте составляет 2,5- 3,5 вес.%. Одновременно с гидрированием происходит расплавление конденсата, состоящего из металлического и хлористого магния, отстаивание и слив хлористого магния в ковщ для транспортировки в качестве сырь в корпус электролитического получения маг ния. Жидкий металлический магний в процессе его подготовки к очередному ггиклу работы переливается из конденсаторов-дла вителей в реторту 1. По окончании гидрирования ложное днище 8 вместе с блоком гидрированной реакционной массы поднимают из реторты 1 в вакуумную камеру 11, а затем с помощью толкателя 12 подают в герметичный бункер 13. Общая продолжительность технологическо-го цикла получения гидрированной реакционной массы для аппарата производительностью 6 т составляет 48 час. Время, необходимое для получения 6 т металлического титана в реторте, составляет 36 час. После охлаждения в бункере 13 гидриро-ванную реакционную массу измельчают на щековой и молотковой дробилках до крупности минус 0,5 мм и подвергают гидр оме- таллургической переработке в механическом агитаторе в растворе 0,5-1,0% соляной кислоты. Влажный гидрид сущат в вакууме при 60-70 С, а затем подвергают разложению при нагревании (дeги :фиpOБaчии) в стальных ретортах при в течение 6 час. Продуктом дегидрирования является титановая губка. Водород, выделяющийся при дегидрировании, используют для гидрирования реакционной массы в реторте 1. Часовая производительность щеститон- кого аппарата по металлическому титану составляет 167 кг. Формула изобретения Аппарат для магниетермического получения титана, состоящий из реторты, обогреваемой электрической печью, с крышкой, сливного устройства и конденсатора, отличающийся тем, что, с целью осуществления полунепрерывного процесса получения титана, аппарат снабжен вакуумной камерой, подъемным устройством, меха ническим толкателем и герметичным бункером; в крыщке реторты вмонтирован дополнительный патрубок для ввода водорода.

I /f a/ff/i/M-/rGcacL/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273674C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 1995 |

|

RU2080399C1 |

| УСТРОЙСТВО МАГНИЕТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2001 |

|

RU2204621C2 |

| УСТРОЙСТВО ДЛЯ МАГНИЕТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2006 |

|

RU2315122C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА (ВАРИАНТЫ) | 2002 |

|

RU2215051C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2014 |

|

RU2586187C1 |

| МАГНИЕТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЦИРКОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261286C2 |

| АППАРАТ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ТИТАНА | 2006 |

|

RU2311468C2 |

| АППАРАТ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ТИТАНА | 2004 |

|

RU2273676C1 |

| СПОСОБ КОНТРОЛЯ ПОДАЧИ ТЕТРАХЛОРИДА ТИТАНА В АППАРАТ ВОССТАНОВЛЕНИЯ ПРИ МАГНИЕТЕРМИЧЕСКОМ ВОССТАНОВЛЕНИИ ТИТАНА | 2020 |

|

RU2743208C1 |

Авторы

Даты

1976-04-05—Публикация

1968-03-15—Подача