Известны устройства для непрерывного определения скорости окисления, углерода, состоящие из погружаемых в метал.т индуктивных датчиков, -помещенных в чехол, источника их питания, усилителей, интегратора, управляемого пр« помощи реле времени, и регистрирующего прибора. Такие устройства дают невысокую точность при определении интенсивности кипения металла, а следовательно, и скорости окисления углерода, что объясняется различной величиной сигнала при прохождении пузырьков газа на рааных расстояниях от датчика. Кроме того, они недостаточно надежны из-за наличия водоохлаждаемых датчиков и большого количества сложной аппаратуры.

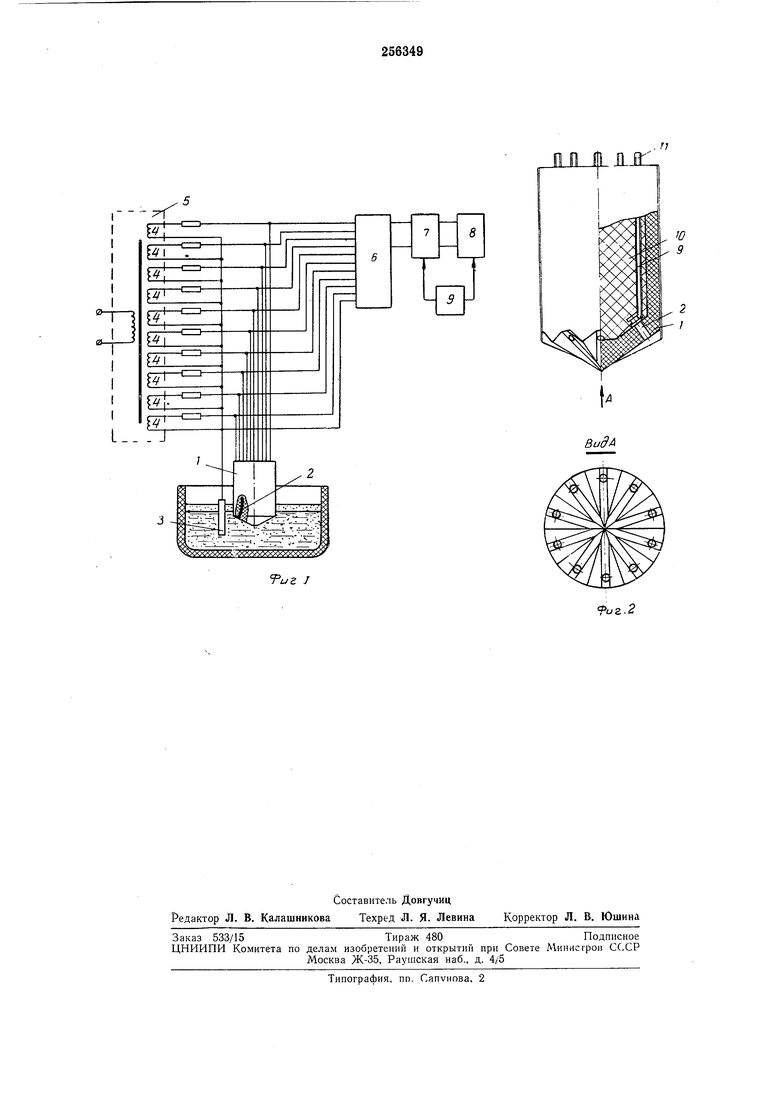

Предложенное устройство для определения скорости окисления углерода отличается тем, что датчик интенсивности газовыделения и общий электрод подключены к источникам питания, а перед интегратором включен блок, суммируюпий сигналы от всех электродов. Датчик выполнен в виде цилиндра с кон 1ческой торцовой частью, имеющей сходящиеся к верщине конуса пазы, на уровне дна которых, на одинаковом расстоянии от верщ-ины, расположены торцы электродов, установленных в корпусе датчика.

включен в цепи самостоятельных идентичных источников питания, выполненных в виде обмоток трансформатора, число которых равно числу электродов датчика.

Такая конструкция устройства позволяет повысить точность измерения и надежность его работы.

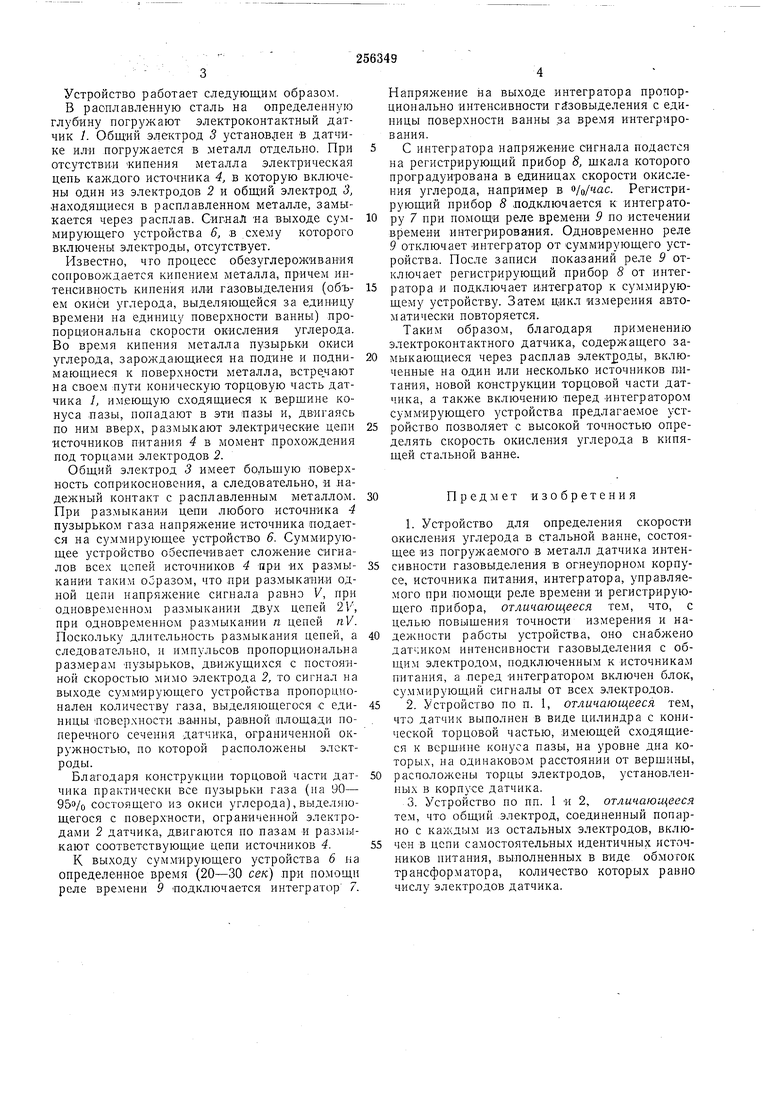

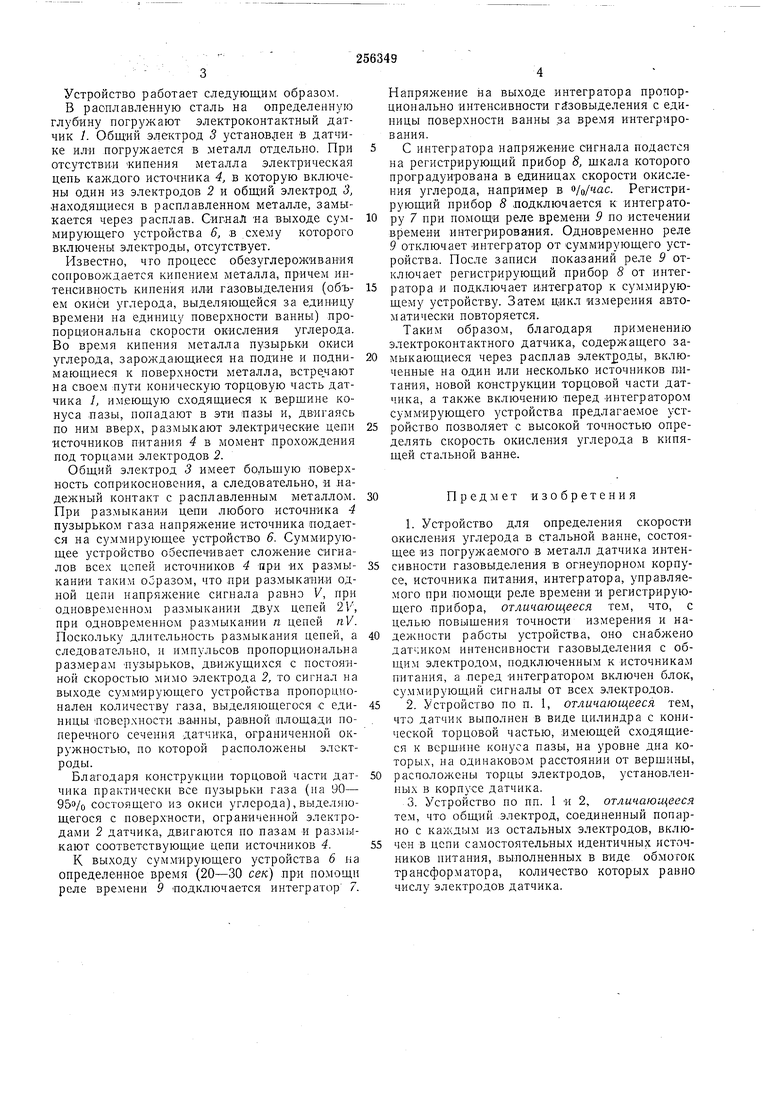

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - датчик.

Устройство содержит электроконтактный датчик / с несколькими электродами 2. Электроды включены попарно с общим электродом 3 на самостоятельные идентичные источники питания 4, выполненные в виде обмоток трансформатора 5, чнсло которых равно числу электродов 2. Каждая пара электродов входит в схему суммирующего устройства 6, после которого включен интегратор 7, соединенный с регистрирующим прибором 8. Реле

вре.менн 9 управляет интегратором и регистрирующим прибором.

Корпус датчика (см. фиг. 2) выполнен из огнеупорного, несмачиваемого сталью материала. Внутри его, в донной части, размещены

графитовые электроды 2. Электроды соединены графитовыми шнурам.и 9, которые изолированы друг от друга огнеупорной и изоляционной массой 10, заполняющей корпус датчика, со щтырьками 11, при помощи которых датУстройство работает следующим образом.

В расплавленную сталь на определенную глубину погружают электроконтактный датчик 1. Общий электрод 3 установлен в датчике или погружается в металл отдельно. При отсутствии кипения металла электрическая цепь каждого источника 4, в которую включены один из электродов 2 и общий электрод 3, находящиеся в расплавленном металле, замыкается через расплав. Сигнал на выходе суммирующего устройства 6, в схему которого включены электроды, отсутствует.

Известно, что процесс обезуглероживания сопровождается кипением металла, причем интенсивность кипения или газовыделения (объем окиси углерода, выделяющейся за единицу времени на единицу поверхности ванны) пропорциональна скорости окисления углерода. Во время кипения металла пузырьки окиси углерода, зарождающиеся на подине и поднимающиеся к поверхности металла, встречают на своем иути коническую торцовую часть датчика 1, имеющую сходящиеся к вершине конуса пазы, попадают в этн пазы и, двигаясь по ним вверх, размыкают электрические цепи источников питания 4 в момент прохождения под торцами электродов 2.

Общий электрод 3 имеет большую поверхность соприкосновения, а следовательно, и надежный контакт с расплавленным металлом. При размыкании цепи любого источника 4 пузырьком газа напряжение источника подается на суммирующее устройство 6. Суммирующее устройство обеспечивает сложение сигналов всех цепей источников 4 при их размыкании таким оЗразом, что нри размыкании одной цепи напряжение сигнала равно V, при одновременном размыкании двух цепей 21, при одновременном размыкании п цепей пУ. Поскольку длительность размыкания цепей, а следовательно, и импульсов пропорциональна размерам нузырьков, движущихся с постоянной скоростью мимо электрода 2, то сигнал на выходе суммирующего устройства пропорционален количеству газа, выделяющегося с единицы Поверхности .ванны, равной площади поперечного сечения датчи-ка, ограниченной окружностью, по которой расположены электроды.

Благодаря конструкции торцовой части датчика практически все пузырьки газа (па 90- состоящего из окиси углерода), выделяющегося с поверхности, ограниченной электродами 2 датчика, двигаются по пазам и раз.мыкают соответствующие цепи источников 4.

К выходу суммирующего устройства 6 на определенное время (20-30 сек) ири помощи реле времени 9 подключается интегратор 7.

Напряжение на выходе интегратора пропорционально интенсивности газовыделения с единицы поверхности ванны за время интегрирования.

С интегратора напряжение сигнала подается на регистрирующий прибор 8, щкала которого проградуирована в единицах скорости окисления углерода, например в о/о/час. Регистрирующий прибор 8 подключается к интегратору 7 при помощи реле времени 9 по истечении времени интегрирования. Одновременно реле 9 отключает интегратор от суммирующего устройства. После записи показаний реле 9 отключает регистрирующий прибор 8 от интегратора и подключает интегратор к суммирующему устройству. Затем цикл измерения автоматически повторяется.

Таким образом, благодаря применению электроконтактного датчика, содержащего замыкающиеся через расплав электроды, включенные на один или несколько источников питания, новой конструкции торцовой части датчика, а также включению перед интегратором суммирующего устройства предлагаемое устройство позволяет с высокой точностью определять скорость окисления углерода в кипящей стальной ванне.

Предмет изобретения

1. Устройство для определения скорости окисления углерода в стальной ванне, состоящее из погружаемого в металл датчика интенсивности газовыделения в огнеупорном корпусе, источника питания, интегратора, управляемого при помощи реле времени и регистрирующего прибора, отличающееся тем, что, с целью повышения точности измерения и надежности работы устройства, оно снабжено датчиком интенсивности газовыделения с общим электродом, подключенным к источникам питания, а перед интегратором включен блок, суммирующий сигналы от всех электродов.

2. Устройство по п. 1, отличающееся тем, что датчик выполнен в виде цилиндра с конической торцовой частью, имеющей сходящиеся к вершине конуса пазы, на уровне дна которых, на одинаковом расстоянии от вершины,

расположены торцы электродов, установленных в корпусе датчика.

3. Устройство по пп. 1 и 2, отличающееся тем, что обший электрод, соединенный попарно с каждым из остальных электродов, включен в цепи самостоятельных идентичных источников питания, выполненных в виде обмоток трансформатора, количество которых равно числу электродов датчика.

L

fuz J

ВидА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕНСИВНОСТИ ГАЗОВЫДЕЛЕНИЯ ИЗ ТОКОПРОВОДЯЩЕГО РАСПЛАВА | 1969 |

|

SU251214A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ СКОРОСТИ ОКИСЛЕНИЯ УГЛЕРОДА В КИПЯЩЕЙ СТАЛЬНОЙ ВАННЕ | 1970 |

|

SU262128A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЛАГИ В ГАЗАХ | 1965 |

|

SU175681A1 |

| ТЕПЛОРЕГУЛИРУЮЩЕЕ УСТРОЙСТВО К АППАРАТАМ ИСКУССТВЕННОГО КРОВООБРАЩЕНИЯ | 1971 |

|

SU295557A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ МОМЕНТА ПОВАЛКИКОНВЕРТЕРА | 1972 |

|

SU330195A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПНЕВМАТИЧЕСКИХ ТОРМОЗНЫХ СИСТЕМ АВТОМОБИЛЯ | 1971 |

|

SU303912A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ НАДДУВНЫМ КЛАПАНОМ | 1970 |

|

SU263343A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОЛНЕЧНОЙРАДИАЦИИ | 1972 |

|

SU420976A1 |

| ГИСТОГРАФ | 1972 |

|

SU420115A1 |

| Способ производства кипящих и закупоренных слитков | 1980 |

|

SU865511A1 |

Даты

1969-01-01—Публикация