(54) СПОСОБ ПРОИЗВОДСТВА КИПЯЩИХ И ЗАКУПОРЕННЫХ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отливки слитков кипящей стали | 1980 |

|

SU946789A1 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| Способ химического закупоривания слитков кипящей стали | 1986 |

|

SU1369858A1 |

| Способ химического закупориванияСлиТКОВ КипящЕй СТАли | 1979 |

|

SU822978A1 |

| Способ закупоривания слитков | 1982 |

|

SU1085666A1 |

| Способ получения слитков кипящей стали | 1981 |

|

SU1101320A1 |

| Способ получения различных типов слитков кипящей стали | 1978 |

|

SU971892A1 |

| Интенсификатор кипения | 1977 |

|

SU789209A1 |

| Способ интенсификации кипения стали в изложнице | 1982 |

|

SU1093388A1 |

1

Изобретение относится к черной металлургии, конкретнее к разливке кипящей стали в изложницы с последующим закупориванием и без закупоривания.

Известен способ контроля процесса кристаллизации слитка путем приема и измерения испускаемой металлом энергии в ульт- развуковом диапазоне частот 1.

Недостатком известного способа являет ся невозможность установления оптимального времени кипения стали в изложнице.

Цель изобретения - установление оп- . тимального времени кипения стали в изложнице.

Это достигается тем, что в способе, включающем разливку стали в изложницы, химическое или механическое закупоривание с выбором времени начала технологической у операции закупоривания, момент начала закупоривания находят путем определения максимального значения уровня ультразвуковой энергии, испускаемой кипящей в изложнице сталью.

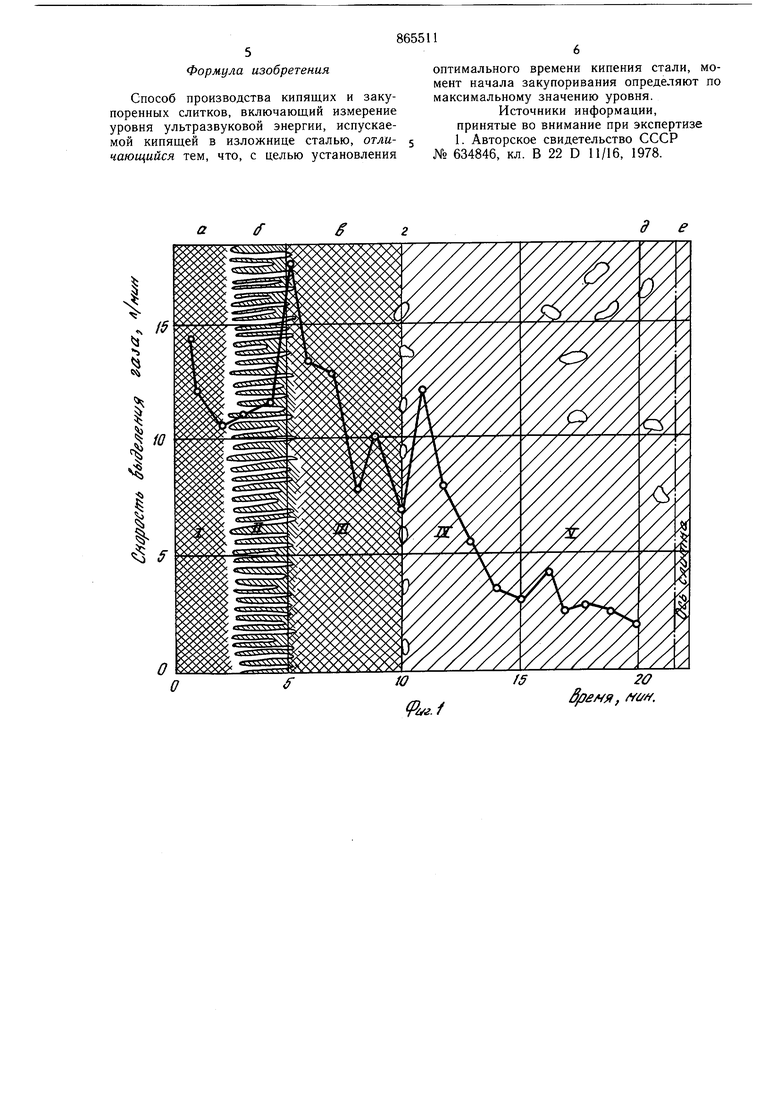

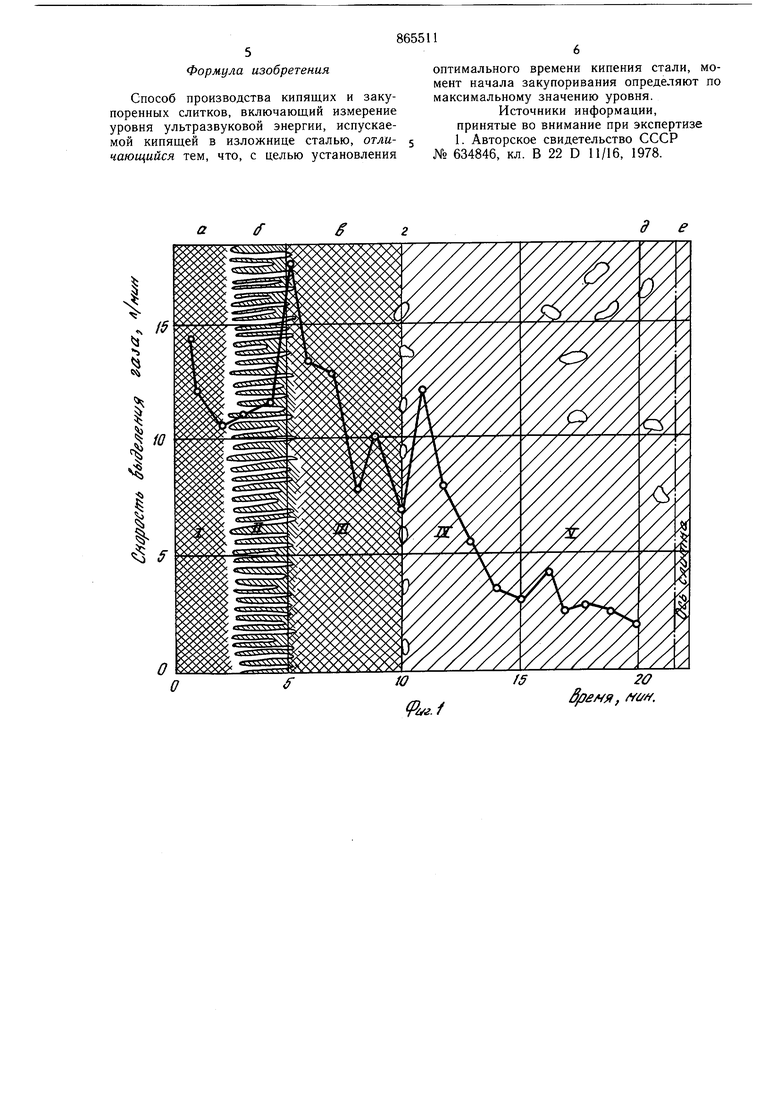

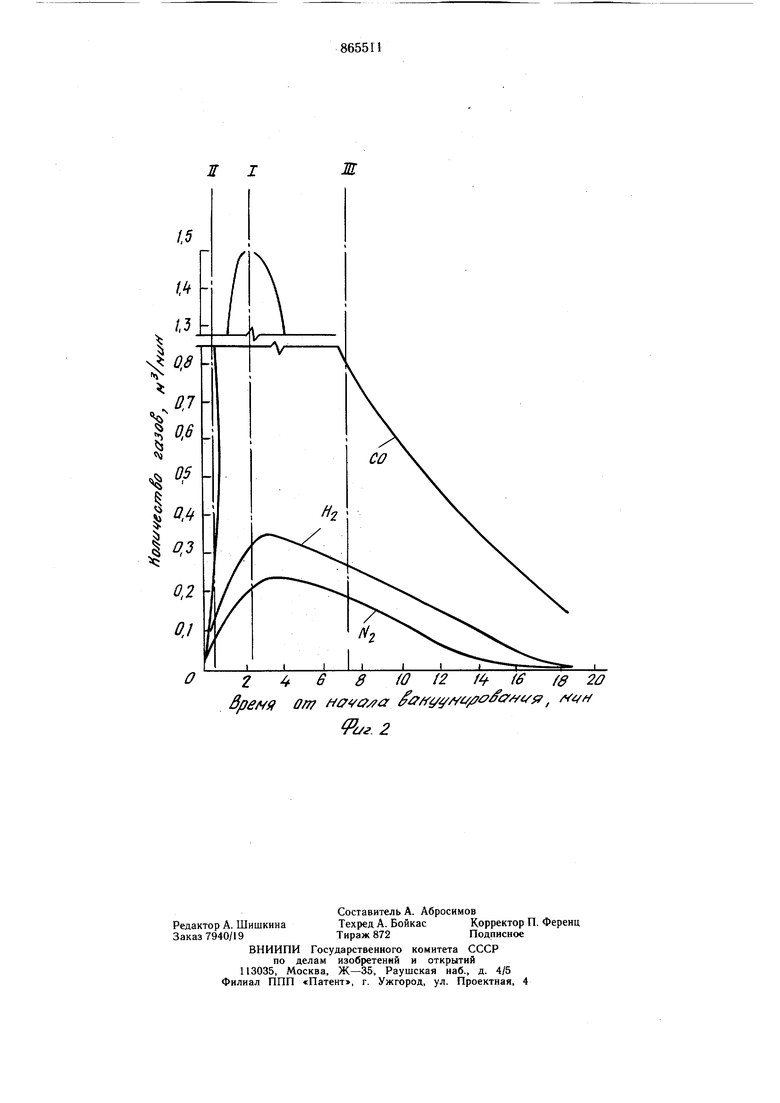

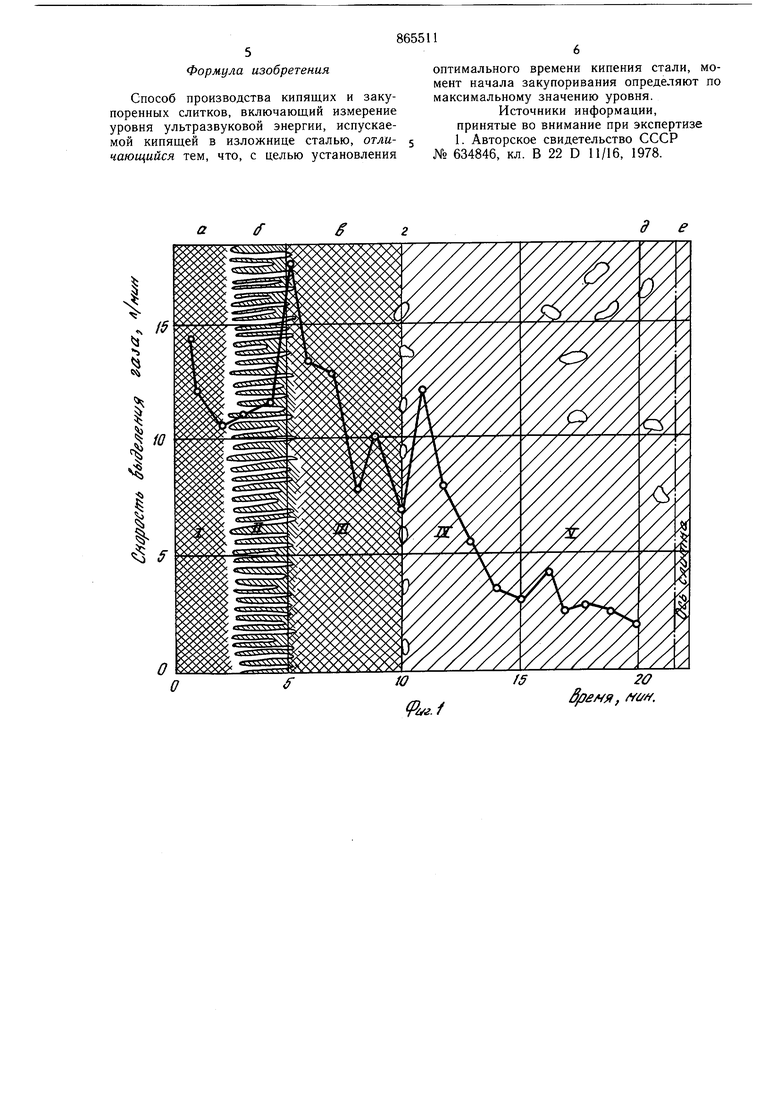

На фиг. 1 приведена зависимость между 20 скоростью выделения газа и временем; на фиг. 2 - кинетика газовыделения при вакуумировании.

Кривая выделения СО (фиг. 1) в каждом конкретном случае имеет свои численные характеристики (время достижения максимума, величина максимума).

К моменту достижения максимальной интенсивности кипения (фиг. 2) из металла удаляется значительное количество газов, т. е. максимуму (1) скорости выделения СО отвечает и максимум выделения вредных для качества стали водорода и азота. Недостижение максимума выделения СО соответствует (II) такому развитию газовыделения Ht и Na, которое отвечает высокому остаточному содержанию этих газов в стали и их неблагоприятному воздействию на свойства стали. Переход за максимум (III) выделения СО, т. е. затягивание кипения нецелесообразно, так как скорость удаления Hi и Naрезко снижается и дальнейщее их удаление существенного значения не имеет, а длительный барботаж металла применительно к кипящему слитку приводит к развитию химической неоднородности по химическим элементам, склонным к ликвидации, особенно Р и S.

Изменение интенсивности кипения стали в изложнице соответствует и изменению уровня регистрируемой ультразвуковой энергии. Смещение максимума интенсивности кипения соответствует и равному по времени смещению максимума ультразвуковой энергии.

Контролируемая интенсивность кипения стали в изложнице зависит от фактического значения произведения концентрации углерода на концентрацию кислорода С ХО исходной стали.

Выделение СО в процессе кипения и крисгаллизации слитка сопровождается характерным щумом в ультразвуковом диапазоне частот. Максимуму выделения окиси углерода (щуму лопающихся пузырьков окиси углерода) соответствует и максимальная энергия щума.

Максимальное значение интенсивности кипения стали в изложнице может быть найдено путем непрерывного измерения уровня ультразвуковой энергии, излучаемой кипящим металлом в ходе кристаллизации. Для этого может быть использована следующая схема. Датчик ультразвуковых частот, преобразующий ультразвуковые колебания в электрические, усилитель, усиливающий эти колебания до необходимого уровня, детектор, преобразующий усиленные колебания в импульсы постоянного тока, и регистрирующий прибор, позволяющий фиксировать измеренный уровень энергии.

Таким образом, схема позволяет непрерывно измерять и наблюдать за изменением ультразвуковых колебаний, испускаемых кипящей сталью.

Пример. Выплавку стали осуществляют в больщегрузных мартеновских печах, отопливаемых природным газом с интенсификацией кислородом. Ковщевой анализ стали после выпуска из печи составляет, %: С 0,07; Мп 0,32; S 0,023; Р 0,018, О0,045. Оптимальное время кипения в изложнице для 14-тонного слитка стали 08 ко выбирают

140 130 -24

120

исходя из сущности предлагаемого способа: до начала разливки к изложнице подключают датчик ультразвуковых частот и с момента ее заполнения с помощью регистрирующего прибора контролируют уровень ультразвуковой энергии. К достижению максимального значения уровня ультразвуковой энергии подготавливают раскислители для химического закупоривания. И на пятой минуте с момента заполнения изложницы сталью кипение останавливают раскислителем - это отвечает пику ультразвуковой энергии.

Слиток, полученный по предлагаемому способу, сравнивают по оптимальному времени кипения с двумя другими слитками от этой плавки, где период контролирования по действующей технологии визуально по кипению с его ограничением через десять минут, а также раскисленного сразу после наполнения сталью изложницы, что отвечает требованиям известного способа для случая хорощего кипения в период заполнения изложницы. С целью установления «здоровой корочки сравнение проводят по данным контроля угловых темплетов от донной части слитков, а химическую неоднородность - от металла (блюмсов) отобранного на уровне 10% высоты слитка.

Сравнительные данные качества слитков, выполненных по предлагаемому спосо.бу (1), по действующей технологии (2) и по известному способу приведены в таблице.

Из сравнения способов следует, что по предлагаемому способу получаются оптимальные данные по всем контролируемым характеристикам качества слитка: развитию «здоровой корочки, химической однородности, содержанию водорода и азота, качеству поверхности раската по наличию микродефектов.

Предлагаемый способ сочетает положительные стороны двух других вариантов.

по химической однородности

,005

Отмечен выход

Сопоставим с оптисотового пузымальным вариантом по содержанию С,М.,, ря на поверхS,P,0. Неудовлетвоностьрителен по уровню

н1 INI

Формула изобретения

Способ производства кипящих и закупоренных слитков, включающий измерение уровня ультразвуковой энергии, испускаемой кипящей в изложнице сталью, отличающийся тем, что, с целью установления

оптимального времени кипения стали, момент начала закупоривания определяют по максимальному значению уровня. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 634846, кл. В 22 D 11/16, 1978.

2 6 8 (О 2 f i6 /е 2а вре/чя от , /viy//

г.2

Авторы

Даты

1981-09-23—Публикация

1980-01-04—Подача