Изобретение относится к способу изготовле Ния пакетов ИЗ термопластического материала, предусматривающему их наполнение и укупоривание,

Известны способы выполнения этих процессов, заключающиеся в том, что из тер1 1опласТического материала экструдируют рукав с одновременным образованием «а нем продольных, отогнутых внутрь складок, расположенных в диаметрально противоположных точках, затем с помощью термосварки делают поперечные швы, И отрезают от рукава на определенном расстоянии от швов пакеты заданного размера.

По Предложенному способу предусматривается прокладывание поперечных швов по длине одной из складок на ее глубину; у вершины пакета обе складки скрепляют точечными швами. После заполнения и укупоривания пакет 1поворачивают ;на 90° таким образом, что свободная складка под тяжестью продукта распрямляется, образуя плоское дно. Такой способ изготовления пакетов повышает их устойчивость.

С щелью повышения прочности пакета по краям складок прокладывают продольные швы. Для того чтобы удобнее использовать пакет, Когда он наполнен жидким продуктом, на термопластическом рукаве прокладывается на определенном расстоянии от каждого поперечного шва дополнительный шов, при этом образуется карман для трубочки-соломинки.

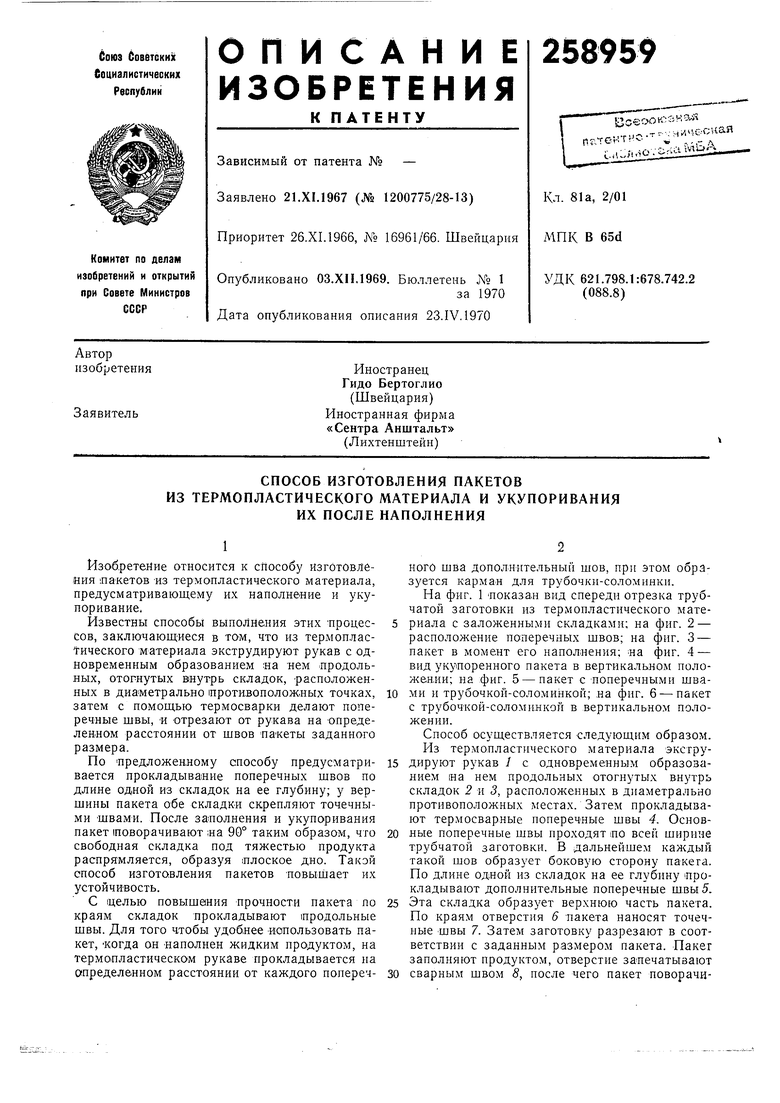

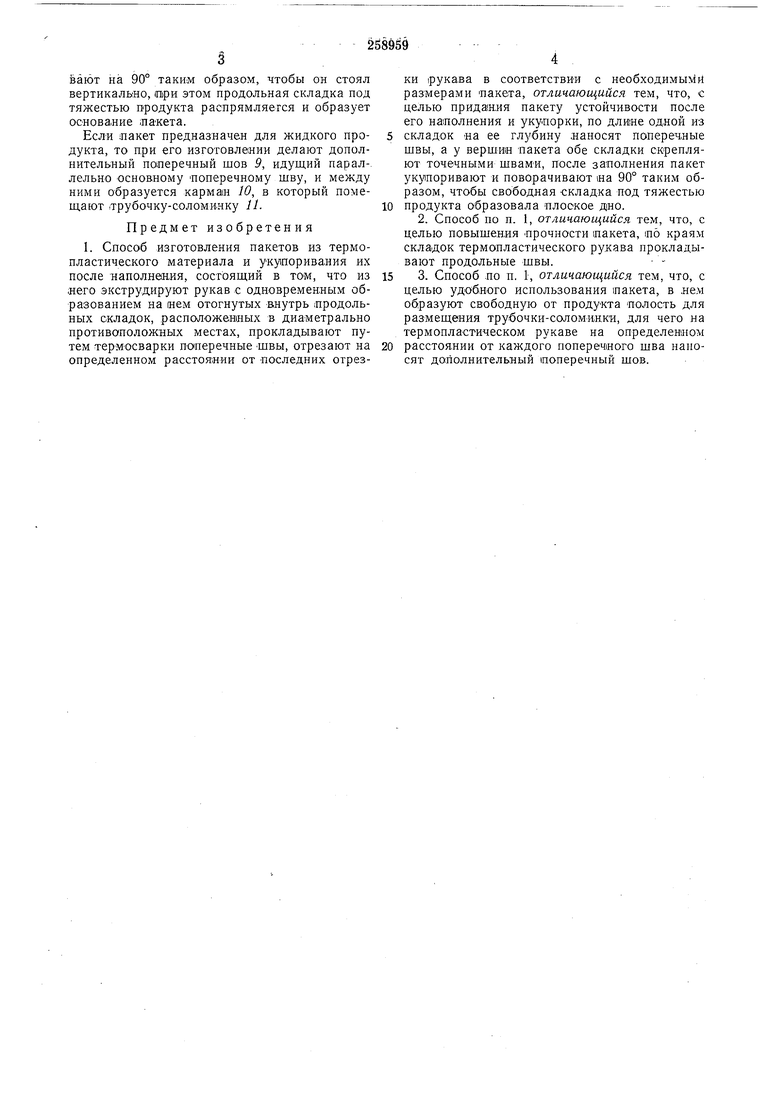

На фиг. 1 показан вид спереди отрезка трубчатой заготовки из термопластического материала с заложенными складками; на фиг. 2 - расположение поперечных швов; на фиг. 3 - пакет в момент его наполнения; «а фиг. 4 - вид укупоренного пакета в вертикальном положении; на фиг. 5 - пакет с поперечными швами и трубочкой-соломинкой; на фиг. 6--пакет с трубочкой-соломинкой в вертикальном положении.

Способ осуществляется следующим образом. Из термопластического материала экструдируют рукав 1 с одновременным образованием на нем продольных отогнутых внутрь складок 2 и 3, расположенных в диаметрально противоположных местах. Затем прокладывают термосварные поперечные швы 4. Основные поперечные швы проходят по всей ширине трубчатой заготовки. В дальнейшем калсдый такой шов образует боковую сторону пакета. По длине одной из складок на ее глубину прокладывают дополнительные поперечные ш.вы5.

Эта складка образует верхнюю часть пакета. По краям отверстия 6 пакета наносят точечные швы 7. Затем заготовку разрезают в соответствии с заданным размером пакета. Пакег заполняют продуктом, отверстие запечатывают

вают на 90° таким образом, чтобы он стоял вертикально, три этом иродольная складка под тяжестью продукта распрямляется и образует основание лакета.

Есл-и пакет предназначен для жидкого продукта, то при его изготовлении делают дополнительный поперечный шов 9, идущий парал-. лельно основному поперечному шву, и между ними образуется кармам 10, в который помешают (трубочку-соломннку 11.

Предмет изобретения

1. Способ изготовления пакетов из термопластического материала и уку1порива.ния их после наполнеиия, состоящий в том, что из него зкструдируют рукав с одновременным образованием на нем отогнутых внутрь продольных складок, расположенных в диаметрально противоположных местах, прокладывают путем терМосварки поперечные швы, отрезают на определенном расстоянии от последних отрезки |рукава в соответствии с необходимы 1й размерами пакета, отличающийся тем, что, с целью придания пакету устойчивости после его наполнения и укупорки, по дли1не одной из складок на ее глубину наносят поперечные швы, а у вершин -пакета обе складки скрепляют точечными швамИ, после заполнения пакет укупоривают и поворачивают на 90° таким образом, чтобы свободная -складка под тяжестью

продукта образовала плоское .

2. Способ по п. 1, отличающийся тем, что, с целью повышения прочности пакета, п5 краям складок термопластического рукава прокладывают продольные швы.

3. Способ по п. 1, отличающийся тем, что, с целью удобного использования пакета, в нем образуют свободную от продукта полость для размещения трубочки-соломинки, для чего на термопластическом рукаве на определенном

расстоянии от каждого поперечного шва наносят дополнительный поперечный шов.

.2

tfl

иг.б

Риг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления и наполнения пакетов из полимерного рукавного материала | 1977 |

|

SU704445A3 |

| СТОЯЧИЙ ПАКЕТ ИЗ ТЕРМОСВАРИВАЕМОЙ СИНТЕТИЧЕСКОЙ ПЛЕНКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2533351C2 |

| УПАКОВОЧНЫЙ ПАКЕТ ИЗ ПЛЕНКИ | 2007 |

|

RU2422342C1 |

| Устройство для изготовления ,наполнения и запечатывания пакетов из термопластичного материала | 1986 |

|

SU1330009A1 |

| ФИЛЬТРОВАЛЬНЫЙ МЕШОК ПЫЛЕСОСА С БОКОВОЙ СКЛАДКОЙ | 2011 |

|

RU2528163C2 |

| ПАКЕТ ИЗ ГИБКОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2009 |

|

RU2412879C2 |

| Тара для жидкостей | 1984 |

|

SU1364231A3 |

| УПАКОВКА ОБЪЕМНАЯ (ВАРИАНТЫ) | 2007 |

|

RU2391271C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ КАБЕЛЕПРОВОДНЫХ ВКЛАДЫШЕЙ, СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ РУКАВОВ КАБЕЛЕПРОВОДА, ГИБКИЙ ТЕКСТИЛЬНЫЙ КАБЕЛЕПРОВОД | 2001 |

|

RU2250546C2 |

| Способ упаковывания продуктов в пакеты из термосклеивающейся пленки и устройство для его осуществления | 1989 |

|

SU1687514A1 |

Авторы

Даты

1970-01-01—Публикация