Известен способ рафинирования расплавов обработкой их шлаком или введением в них реагентов.

С целью одновременного удаления разнородных примесей, расплав разделяют перегородками на сообщающиеся снизу объемы, в каждом из которых наводят свой шлак для удаления разнородных примесей.

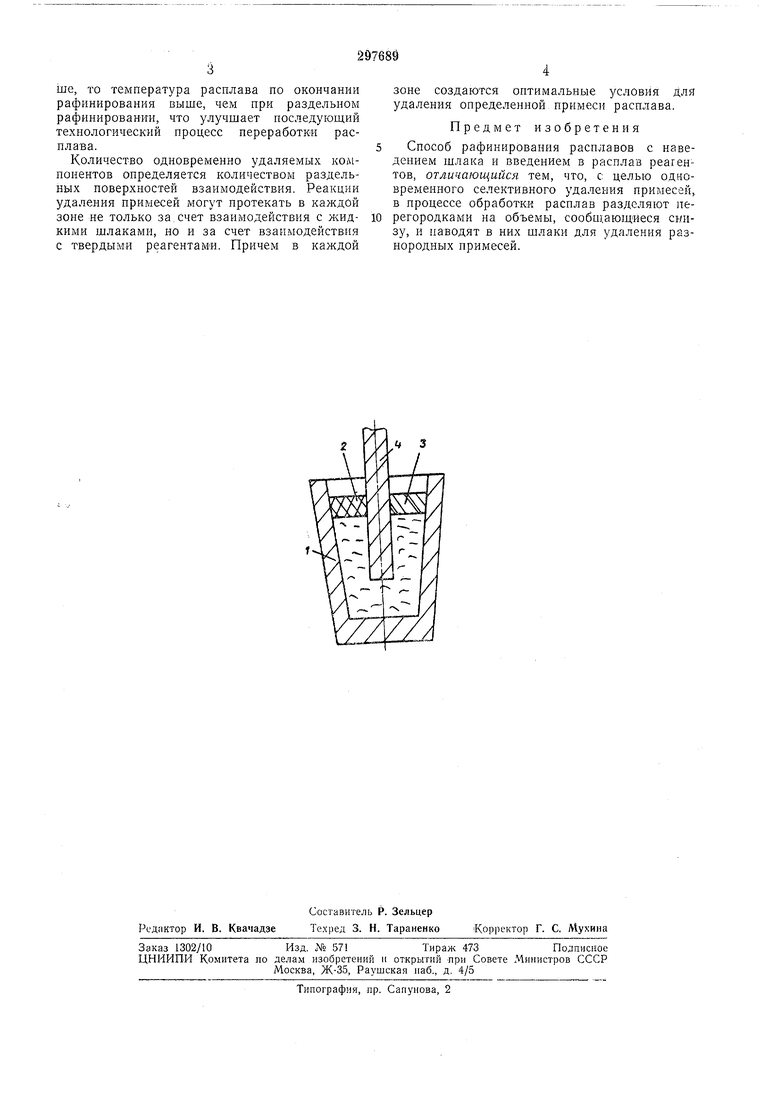

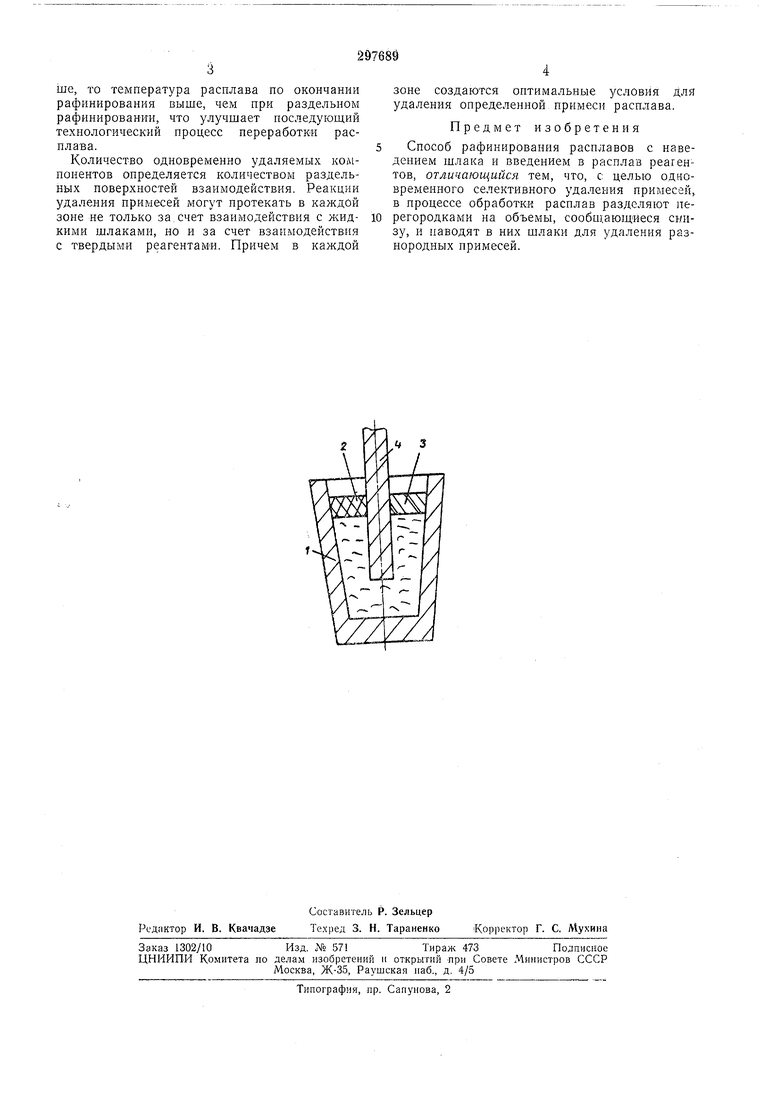

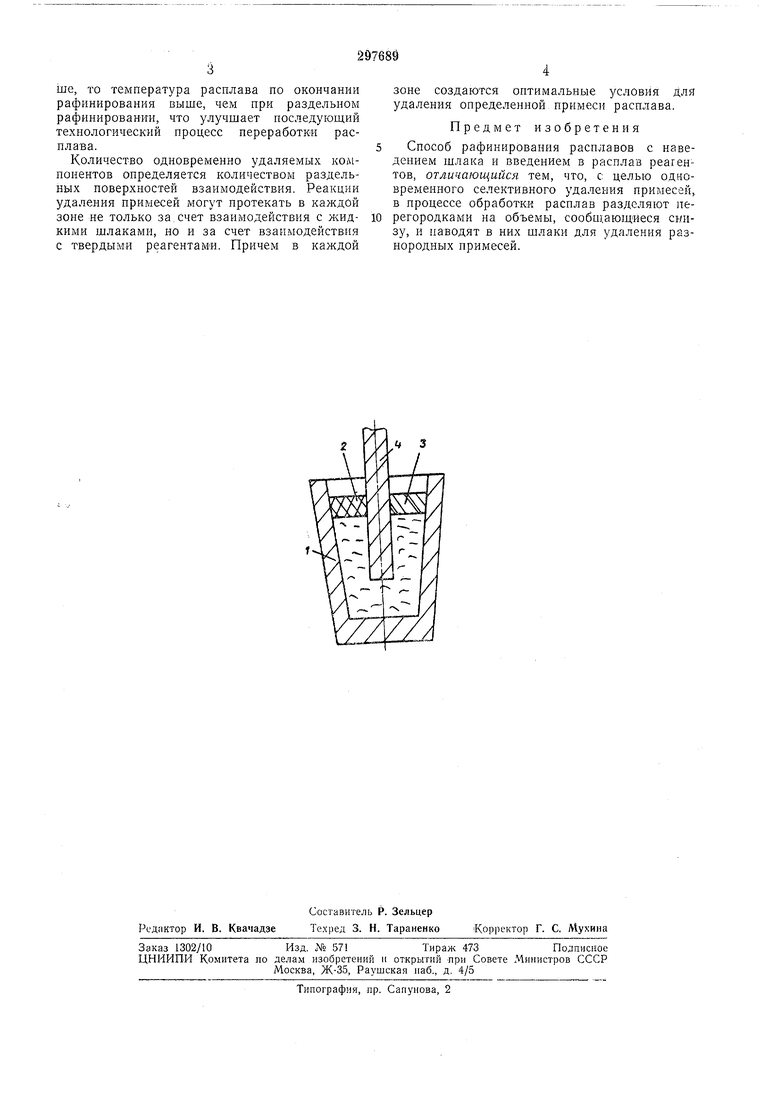

Способ поясняется чертежом.

В левой части ковша / наводится десульфурирующий шлак 2, в правой - дефосфорирующий шлак 3. Перегородка 4 заглублена в расплав на глубину, обеспечивающую разделение шлаков.

Для интенсификации процесса можно исnOvibSOBaTb имеющие средства и способы (мешалка Остберга, вращение и встряхивание ковша, продувка инертными или активными газами, вакуумирование и т. д.).

Несмотря на ограниченное взаимодействие металла со шлаком рафинирование происходит в полном объеме металла за счет конвективных и диффузионных потоков.

Эксперимент проводили в индукционной печи садкой 25 кг, диаметр тигля 180 мм. В качестве шихты использовали передельный чугун состава (в %): С 4,2-4,3; Si 0,8-0,9; Мп 0,9-1,0; S 0,07; Р 0,14; Сг, Ni, ,05; Fe остальное. Температура чугуна-1300°С. Было проведено три варианта плавок. Первый вариант - дефосфорация чугуна шлаковой смесью соды и железной руды в соотношении 8:2. Второй вариант - десульфурация чугуна смесью соды с известью в соотношении 1 : Ijr Третий вариант-одновременная десульфурация и дефосфорация чугуна вышеуказанными шлаковыми смесями по предлагаемому способу. Заглубление перегородки в металл составляет 30 мм. Расход шлакообразующих - 5% от веса металла для процессов десульфурации и дефосфорации и 8% для одновременной десульфурации и дефосфорации. Дефосфорация чугуна практически заверпмлась через 2 мин, удаление серы почти не происходило. Десульфурация чугуна продолжалась 6 лшн, при этом имело место некоторое снижение содержания фосфора. При одновременной десульфурации и дефосфорации чугуна общее время завершения рафинирования составляло 8 мин при условии, что количество используемого шлака было меньHie. Глубина десульфурации и дефосфорации практически одинакова для случаев раздельной и одновременной обработки чугуна.

При проведении рафинирования по предлагаемому способу значительно выигрывается время за счет устранения смены шлаков. Так как время обработки чугуна при одноше, то температура расплава по окончании рафинирования выше, чем при раздельном рафинировании, что улучшает последующий технологический процесс переработки расплава.

Количество одновременно удаляемых компонентов определяется количеством раздельных поверхностей взаимодействия. Реакции удаления примесей могут протекать в каждой зоне не только за.счет взаимодействия с жидкими шлаками, но и за счет взаимодействия с твердыми реагентами. Причем в каждой

зоне создаются оптимальные условия для удаления оиределенной примеси расплава.

Предмет изобретения

Способ рафинирования расплавов с наведеиием шлака и введением в расплав реагентов, отличающийся тем, что, с целью одновременного селективного удаления примесей, Б процессе обработки расплав разделяют перегородками на объемы, сооба).ающиеся снизу, и наводят в них шлаки для удаления разнородных примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Способ получения синтетическогочугуНА | 1979 |

|

SU808537A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| СПОСОБ РАФИНИРОВАНИЯ НИЗКОКРЕМНИСТОЙ СТАЛИ В КОВШЕ | 2003 |

|

RU2228373C1 |

| Способ внепечной обработки чугуна | 1991 |

|

SU1774957A3 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2012 |

|

RU2527508C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

3

Даты

1971-01-01—Публикация