Изобретение относится к черной металлургии, в частности к сталеплавильному производству.

Известен способ рафинирования стали с использованием известной дефосфорирующей смеси (а. с. СССР № 1379316, кл. С 21 С 7/064, опубл. 07.03.1988). Известный способ включает продувку металлического расплава смесью фракцией 0,005-2,0 мм, содержащей, мас.%: пылевидные отходы газоочистки электросталеплавильного производства 15-30; соду 5-15; шамот 5-15; известь - остальное, подаваемой в струе кислорода, при этом температура металла перед началом продувки составляет 1560-1600°С.

Продувка металлического расплава в известном способе смесью, подаваемой в струе кислорода, приводит к процессу окислительной дефосфорации с образованием фосфатов кальция и железа, ассимилируемых покровным шлаком, при этом процесса десульфурации не происходит из-за высокой окисленности системы металл - шлак, что приводит к низкому рафинированию металла от вредных примесей - серы и фосфора. Кроме того, низкая окисленность металла приводит к его загрязненности неметаллическими включениями оксидами и оксисульфидами. А во время выдержки металла перед разливкой и во время разливки происходит процесс рефосфорации, обусловленный высокой температурой, приводящей к диссоциации фосфатов кальция, что приводит к повышению содержания фосфора в металле и его росту в металле от начала до конца разливки.

Наиболее близким аналогом заявляемого изобретния является способ дефосфорации хромистых расплавов, включающий продувку расплава смесью порошкообразных реагентов в струе кислорода под давлением 4-6 ати, при этом обработку расплава газопорошковой струей начинают при температуре 1580-1650°С и ведут циклично со временем цикла 20-30 с и с интервалом между циклами 20-30 с (а.с. СССР № 637436, кл. С 21 С 7/02, опубл. 15.12.1978).

Известный способ не обеспечивает ожидаемого технического результата по следующим причинам.

Проводимая согласно известному способу окислительная дефосфорация продувкой расплава порошкообразными реагентами в струе кислорода исключает десульфурацию расплава и препятствует удалению оксидных и оксисульфидных неметаллических включений из расплава, что приводит к ухудшению качества стали.

Использование порошкообразных реагентов для дефосфорации расплава требует дополнительных затрат по защите от пожаро- и взрывоопасности, а также сопряжено в процессе обработки расплава с улетом части реагентов в газовую фазу, что приводит к их перерасходу и снижает возможность попадания в требуемый химический состав стали по содержанию фосфора.

Реализация известного способа не предусматривает предварительного раскисления расплава, а проведение окислительной дефосфорации исключает последующее раскисление из-за неизбежной рефосфорации металла. Поэтому этот способ имеет ограниченное применение и может быть использован для производства стали неответственного назначения.

В основу изобретения поставлена задача усовершенствования способа рафинирования низкокремнистой стали в ковше путем оптимизации технологических параметров.

Ожидаемый технический результат - обеспечение глубокого рафинирования металла за счет предварительного раскисления металла и условий восстановительной дефосфорации с образованием легко удаляемых фосфидов и сульфидов активных элементов.

Технический результат достигается тем, что в способе рафинирования низкокремнийстой стали в ковше, включающем цикличную продувку расплава реагентами в струе газа, по изобретению продувку расплава реагентами, в качестве которых используют гранулы, содержащие в своем составе, мас.%: кальций 2,5-3,5; барий 14-16; алюминий - остальное, проводят в струе нейтрального газа в два цикла, в интервале между которыми проводят продувку расплава нейтральным газом, при этом первый цикл проводят от начала продувки и до истечения 0,25-0,30 общего времени продувки с подачей гранул в количестве 0,3-0,6 от общего расхода, а второй цикл проводят по истечении 0,7-0,8 общего времени продувки и до ее окончания подачей остального количества гранул.

Сущность предлагаемого способа заключается в обеспечении условий восстановительной десульфурации расплава.

Для этого продувку расплава проводят в струе нейтрального газа реагентами в виде гранул, содержащих в своем составе активные элементы - кальций, барий и алюминий. Состав активных элементов подобран таким образом, что обеспечивает регулирование их активности, снижая активность кальция и бария. В результате при проведении первого цикла с подачей гранул в объем расплава происходит его интенсивное глубокое раскисление, преимущественно алюминием с образованием разнообразных глиноземистых оксидов, которые, соединяясь с образующимися оксидами кальция и бария, удаляются из расплава и ассимилируются покровным шлаком. При этом часть высокоактивных элементов кальция и бария расходуется на дефосфорацию с образованием фосфатов, преимущественно бария, и десульфурацию с образованием сульфидов кальция. Затем согласно предлагаемому способу подачу гранул прекращают, осуществляя продувку расплава инерным газом, например аргоном. При этом происходит интенсивное удаление образовавшихся неметаллических включений из объема расплава, их поглощение покровным шлаком, а также усреднение расплава по химическому составу.

В процессе второго цикла с подачей гранул в объем расплава ведут интенсивный процесс рафинирования расплава от вредных примесей (серы, фосфора) и модифицирования оставшихся и образующихся в процессе обработки неметаллических включений, сопровождающийся дегазацией металла. При этом процесс дефосфорации осуществляют в восстановительном режиме, когда парциальное давление кислорода в металле составит величину РO2 ≤ 1,0·10-15 атм, а продуктами реакции дефосфорации: 1/2РO2(г)+3/2О2-=Р3-+3/4О2(г) является фосфид Р3-.

Учитывая то, что из входящих в соста гранул элементов наибольшее сродство к фосфору у бария, образующиеся фосфиды - это фосфиды бария. А т.к. растворимость бария в железоуглеродистом расплаве чрезвычайно мала, то эти прочные фосфиды легко удаляются из объема расплава.

Подачу гранул в расплав ведут в струе нейтрального газа для обеспечения восстановительных условий рафинирования расплава и его глубокого предварительного раскисления.

Подача в расплав реагентов в виде гранул обусловлена технологическими преимуществами в сравнении с порошкообразными материалами - исключения пожаро- и взрывоопасности, рациональный расход реагентов, возможность управления уровнем рафинирования расплава.

Содержание в составе гранул кальция в количестве 2,5-3,5 мас.% обусловлено высоким сродством кальция к кислороду, предотвращением образования при температурах обработки расплава (1570-1670°С) газообразного кальция, а также необходимостью связывания образующихся оксидов алюминия в комплексные соединения Аl2О3·СаО и их удаление из расплава. Содержание кальция в количестве менее 2,5 мас.% не обеспечивает полное связывание образующихся оксидов алюминия в комплексные соединения с последующим их удалением, что приводит к ухудшению разливаемости стали и снижению показателей качества. Вводить кальций в количестве более 3,5 мас.% нецелесообразно ввиду его нерационального расхода, возможности образования чрезмерного количества оксидов кальция и ухудшения качества стали.

Содержание бария в гранулах в количестве 14-16 мас.% обеспечивает глубокую дефосфорацию расплава с образованием прочных фосфидов, удаляемых из расплава, а также в результате поглощения покровным шлаком фосфорных соединений бария предотвращает рефосфорацию расплава. Содержание бария в гранулах более 16 мас.% нецелесообразно ввиду его нерационального расхода. Содержание бария в количестве менее 14 мас.% не обеспечивает необходимую глубину дефосфорации, что приводит к повышенному содержанию фосфора в металле и ухудшению его качества.

Первый цикл проводят с началом продувки до истечения 0,25-0,30 общего времени продувки. Это вызвано необходимостью обеспечения максимального удаления кислорода из расплава. Обработка расплава гранулами в течение времени менее 0,25 общего времени продувки от ее начала не обеспечит удаление из расплава достаточного количества кислорода, необходимого для проведения восстановительной дефосфорации с одновременной десульфурацией расплава. Обработка расплава гранулами в первом цикле дольше чем 0,33 общего времени продувки также нецелесообразна потому, что по прошествии этого времени одновременно с преимущественно протекающими реакциями раскисления расплава могут протекать реакции дефосфорации и десульфурации. При этом в начальный период, когда кислорода в расплаве еще много, барий, входящий в состав гранул, может участвовать в реакциях окислительной дефосфорации с образованием фосфатов по реакции:

1/2P2(г)+3/2О2-+5/4О2(г)=PO

При этом растворенный в фосфатах бария кислород будет препятствовать глубокому раскислению расплава и совмещению процессов дефосфорации и десульфурации, возможных только в восстановительных условиях.

Поэтому после проведения процесса глубокого раскисления в процессе первого цикла продувки с подачей гранул в расплав проводят очистку расплава от образовавшихся в его объеме неметаллических включений путем продувки расплава нейтральным газом.

Подача гранул в первом в цикле в количестве 0,3-0,6 от общего расхода обеспечивает глубокое раскисление металла до значений парциального давления кислорода РO2 ≤ 1,0·10-15 атм. Подача гранул в первом цикле в количестве менее 0,3 от общего расхода не обеспечивает глубокого раскисления расплава и создания благоприятных условий для комплексного рафинирования в восстановительных условиях. Подача гранул в первом цикле в количестве более 0,6 от общего расхода ухудшает условия комплексного рафинирования в восстановительных условиях, когда не удаленные из расплава фосфаты бария препятствуют глубокому раскислению.

Проведение второго цикла продувки с подачей гранул по истечении 0,7-0,8 общего времени продувки и до ее окончания обеспечивает интенсивное и полное рафинирование металла от серы и фосфора в процессе восстановительной дефосфорации. Более раннее чем через 0,7 времени продувки начало второго цикла продувки с подачей гранул не обеспечивает интенсивное рафинирование очищенного от ранее образовавшихся оксидных включений расплава. Подача гранул во втором цикле продувки позже чем через 0,8 времени продувки нецелесообразна, так как оставшегося времени не хватит для обеспечения полноты рафинирования расплава от фосфора и серы.

Подача остального количества гранул во втором цикле обеспечивает рафинирование предварительно раскисленного и очищенного от оксидных включений расплава от фосфора и серы в восстановительных условиях.

Пример.

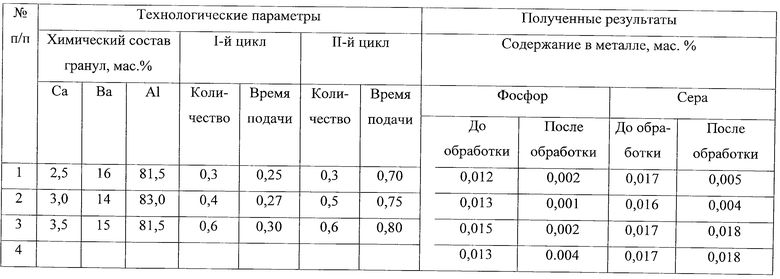

Плавки по предлагаемому способу и способу - ближайшему аналогу проводили в 60-килограммовой индукционной печи. По расплавлению в печи низкоуглеродистой шихтовой заготовки химического состава, мас.%: С 0,10; Si 0,005; Mn 0,30; S 0,018; Р 0,017, при температуре 1650°С печь отключали и расплав обрабатывали реагентами в соответствии с предлагаемым способом и способом - ближайшим аналогом. Подачу гранул состава, варьируемого в заявляемых пределах по предлагаемому способу, проводили посредством кварцевой трубки, погружаемой в объем расплава. Продувку расплава гранулами проводили в струе аргона в два цикла: первый - с началом продувки и до истечения 0,25, 0,27, 0,30 общего времени продувки в количестве 0,3-0,6 от общего расхода, затем через интервал, в течение которого расплав продували только аргоном, проводили второй цикл продувки по истечении 0,7-0,8 общего времени продувки и до ее окончания с подачей остального количества гранул.

После окончания обработки температура металла составляла 1625-1630°С. Общее время продувки составляло 6 минут, удельный расход гранул в двух циклах составлял 2,0 кг/т стали.

После обработки отбирали пробы металла и определяли в них содержание алюминия и кальция, которое составило, мас.%: Аl 0,045-0,055; Са 0,003-0,004.

Расплав по известному способу продували кислородом с порошкообразной смесью, обычно применяемой для проведения окисилительной дефосфорации и содержащей в своем составе, мас.%: оксиды железа 15-30; соду 5-15; шамот 5-15; известь - остальное, которую вводили в расплав при температуре 1630°С циклично со временем цикла 25 сек и интервалом между циклами 30 сек.

Технологические параметры и результаты по дефосфорации расплава, полученные по предлагаемому (№ 1-3) и известному (№ 4) способам, представлены в таблице.

Из данных таблицы видно, что рафинирование расплава от вредных примесей - фосфора и серы в плавках, проведенных по предлагаемому способу, выше, чем в плавке, проведенной по способу - ближайшему аналогу. В плавках по предлагаемому способу одновременно с дефосфорацией была проведена и десульфурация расплава, что отсутствовало в расплаве, обработанном по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245390C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 2003 |

|

RU2231561C1 |

| Способ выплавки стали и сплавов | 1983 |

|

SU1084308A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| СПОСОБ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2007 |

|

RU2355776C2 |

| Способ дефосфорации и десульфурации ферросплавов | 1972 |

|

SU495366A1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2002 |

|

RU2228367C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

Изобретение относится к черной металлургии, в частности к сталеплавильному производству. Способ рафинирования низкокремнистой стали в ковше включает продувку расплава реагентами, в качестве которых используют гранулы, содержащие в своем составе, мас.%: кальций 2,5-3,5; барий 14-16; алюминий – остальное, в струе нейтрального газа в два цикла. В интервале между циклами проводят продувку расплава нейтральным газом. Первый цикл проводят от начала продувки и до истечения 0,25-0,30 общего времени продувки с подачей гранул в количестве 0,3-0,6 от общего расхода. Второй цикл проводят по истечении 0,7-0,8 общего времени продувки и до ее окончания подачей остального количества гранул. Технический результат - обеспечение глубокого рафинирования металла за счет предварительного его раскисления с образованием легко удаляемых фосфидов и сульфидов активных элементов. 1 табл.

Способ рафинирования низкокремнистой стали в ковше, включающий цикличную продувку расплава реагентами в струе газа, отличающийся тем, что продувку расплава реагентами, в качестве которых используют гранулы, содержащие в своем составе, маc.%: кальций 2,5-3,5, барий 14-16, алюминий - остальное, проводят в струе нейтрального газа в два цикла, в интервале между которыми проводят продувку расплава нейтральным газом, при этом первый цикл проводят от начала продувки и до истечения 0,25-0,30 общего времени продувки с подачей гранул в количестве 0,3-0,6 от общего расхода, а второй цикл проводят по истечении 0,7-0,8 общего времени продувки и до ее окончания подачей остального количества гранул.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| Способ дефосфорации хромистых расплавов | 1976 |

|

SU637436A1 |

| Дефосфорирующая смесь | 1986 |

|

SU1379316A1 |

| Способ производства легированных сталей | 1985 |

|

SU1341217A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| НАЗНАЧЕНИЕ ПОДНЕСУЩЕЙ ДЛЯ УПРАВЛЯЮЩИХ ДАННЫХ В СИСТЕМЕ СВЯЗИ | 2007 |

|

RU2414076C2 |

| US 4586956, 06.05.1986 | |||

| СИММЕТРИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2020663C1 |

Авторы

Даты

2004-05-10—Публикация

2003-04-22—Подача