Известен способ прямого восстановления окислов железа в кипящем слое газами, богатыми водородом, заключающийся в том, что предварительно нагретая до 870°С руда непрерывно подается в первую камеру реактора с кипящим слоем, где восстанавливается при 700°С горячим газом. Частично восстановленная руда непрерывно поступает во вторую камеру реактора и восстапавливается до порошкообразного железа. Степень восстановления 90-95%.

Основным недостатком указанного снособа является то, что при степени восстановления порядка 75% рекристаллизация тормозит скорость восстановления.

Предлагаемый способ отличается тем, что для повыщения скорости восстановления частиц руды путем увеличения их контактной поверхности восстаповленцые до 60-75% окислы железа подвергают промежуточному охлаждению до температуры ниже 250°С неред повторной стадией нагрева и восстановления.

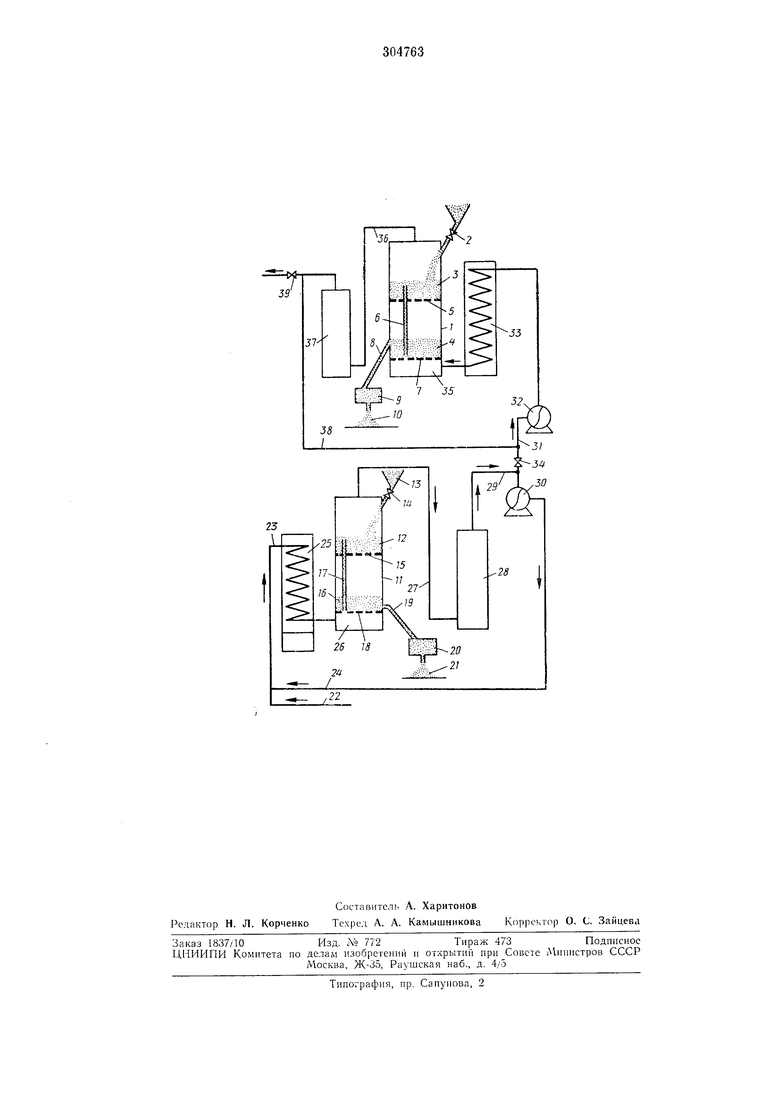

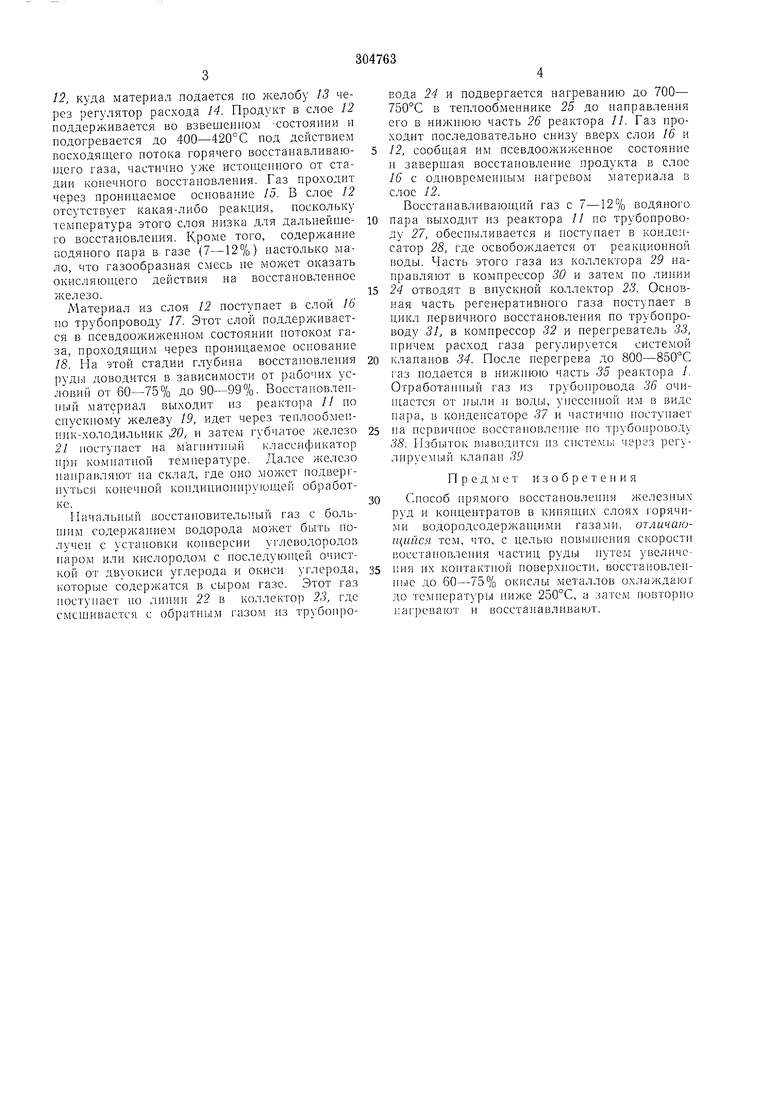

На чертеже показана технологическая схема для пояснения описываемого способа.

вается в кипящем состоянии при помощи поднимаюн1егося из нпжнего слоя 4 потока восстанавливающегося газа, который проходит через проницаемое основание 5. Продукт, из слоя 3 Б слой 4 по нромежуточпому трубопроводу 6, состоит из закиси железа FeO. Нижний слой 4, температура которого поддерживается на уровне 700-750°С, псевдоожижается поднимающимся потоком регенерированного восстановительного газа, который проходит через проницаемое основание 7. На этой второй стадии первичного восстановления закись железа частично превращается в металлическое железо. Восстановленный материал выпускается из реактора / по спускному желобу 8, проходит через теплообменник-холодильник 9 и непрерывно уходит из оборудования. Если намечается не охлаждать первичный продукт ниже 100°С, его направляют в конечную зону охлаждения через бункеры и трубопроводы в условиях, исключающих доступ воздуха (на чертеже показано охлаждение нродукта восстановления до комнатной температуры при хранении его на открытом воздухе). 12, куда материал подается по желобу 13 через регулятор расхода 14. Продукт в слое 12 поддерживается во взвешепиом -состоянии и подогревается до 400-420°С под действием восходящего потока горячего восстанавливающего газа, частично уже истоп еппого от стадии конечного восстановления. Газ проходит через проницаемое основание /5. В слое 12 отсутствует какая-либо реакция, поскольку температура этого слоя низка для дальнейшего восстановления. Кроме того, содержание водяного пара в газе (7-12%) настолько мало, что газообразная смесь не может оказать окисляющего действия на восстановленное железо. Материал из слоя 12 поступает в слой 16 по трубопроводу 17. Этот слой поддерживается в псевдоожиженном состоянии потоком газа, проходящим через проницаемое основание 18. На этой стадии глубина восстановления руды доводится в зависимости от рабочих условий от 60-75% до 90-99%. Восстановленный материал выходит из реактора 11 по спускпому железу 19, идет через теплообменник-холодильник 20, и затем губчатое железо 2 поступает на магнитный классификатор нри комнатной температуре. Далее железо папра1 ляют па склад, где оно может подвергнуться конечной копдиционирующей обработке. Начальный восстановительный газ с больщим содержанием водорода может быть нолучен с установки конверсии углеводородов паром или кислородом с иоследуюн1,ей очисткой от двуокиси углерода и окиси углерода, которые содержатся в сыром газе. Этот газ ноступает но линии 22 в коллектор 23, где смешивается с обратным газом из трубопровода 24 и подвергается нагреванию до 700- 750°С в теплообменнике 25 до направления его в нижнюю часть 26 реактора 11. Газ проходит последовательно снизу вверх слои 16 и 12, сообщая им псевдоожижепное состояние н заверщая восстановление продукта в слое 16 с одновременным нагревом материала в слое 12. Восстанавливающий газ с 7-12% водяного пара выходит из реактора 11 по трубопроводу 27, обеспыливается и постунает в конденсатор 28, где освобождается от реакционной воды. Часть этого газа из коллектора 29 нанравляют в компрессор 30 и затем по линии 24 отводят в впускной коллектор 23. Основная часть регенеративного газа поступает в цикл первичного восстановления по трубоироводу 31, в комнрессор 32 и перегреватель 33, причем расход газа регулируется системой клапанов 34. После перегрева до 800-850°С газ подается в нижнюю часть 35 реактора L Отработан1и 1Й газ из трубопровода 36 очини1ется от ныли н воды, унесенной им в виде нара, в конденсаторе 37 и частично ностунает па первичное восстановлснне но трубопроводу 38. Избыток выводится из системы через регулируемый клапан 39 Предмет изобретения Способ прямого восстановлении железных руд н концентратов в кипящих слоях 10рячими водородсодержащими газами, отличающийся тем, что, е целью новьпления скорости восстановления частиц руды нутем увеличепня их коитактной новерхпости, восстановленHi)ie до 60-75% окислы металлов охлаждают до темнературы ниже 250°С, а затем новторно 1;агреваюг и восстанавливают.

Авторы

Даты

1971-01-01—Публикация