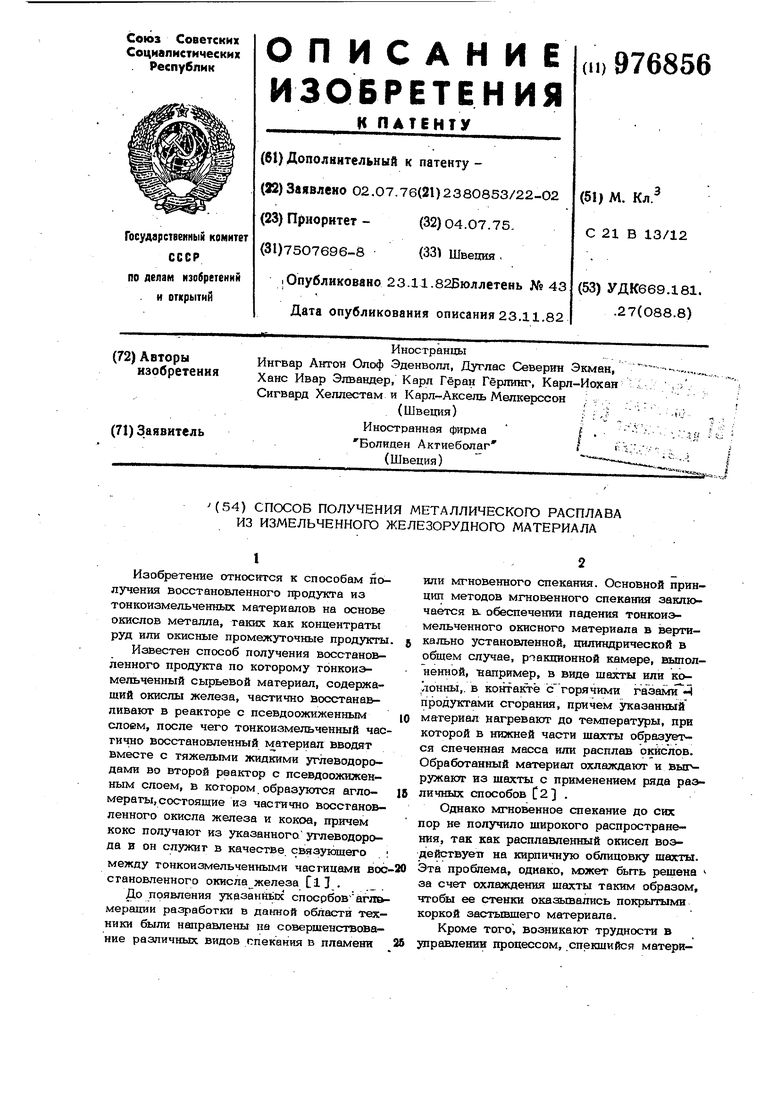

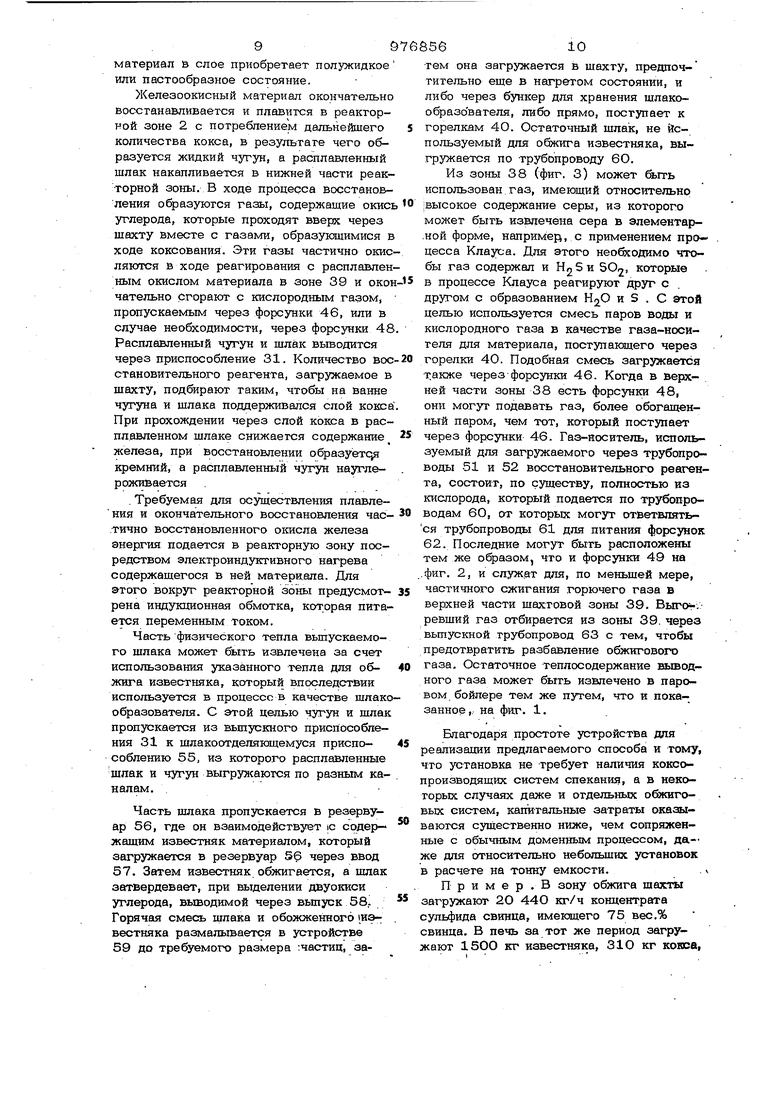

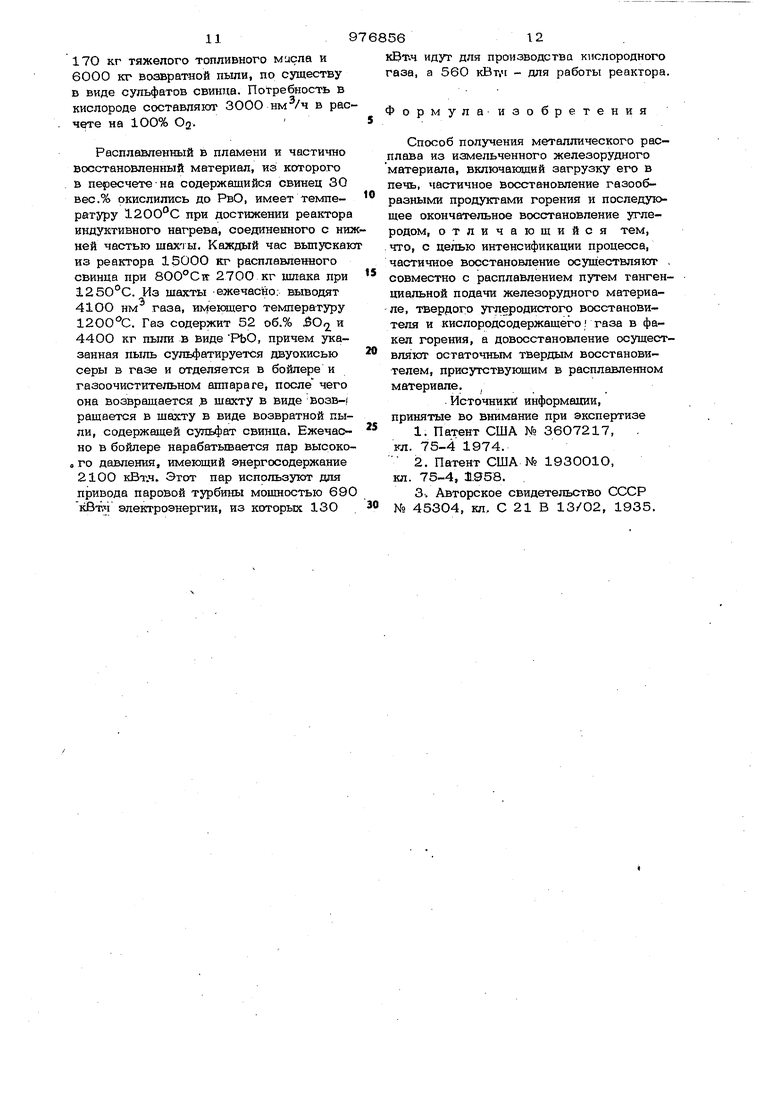

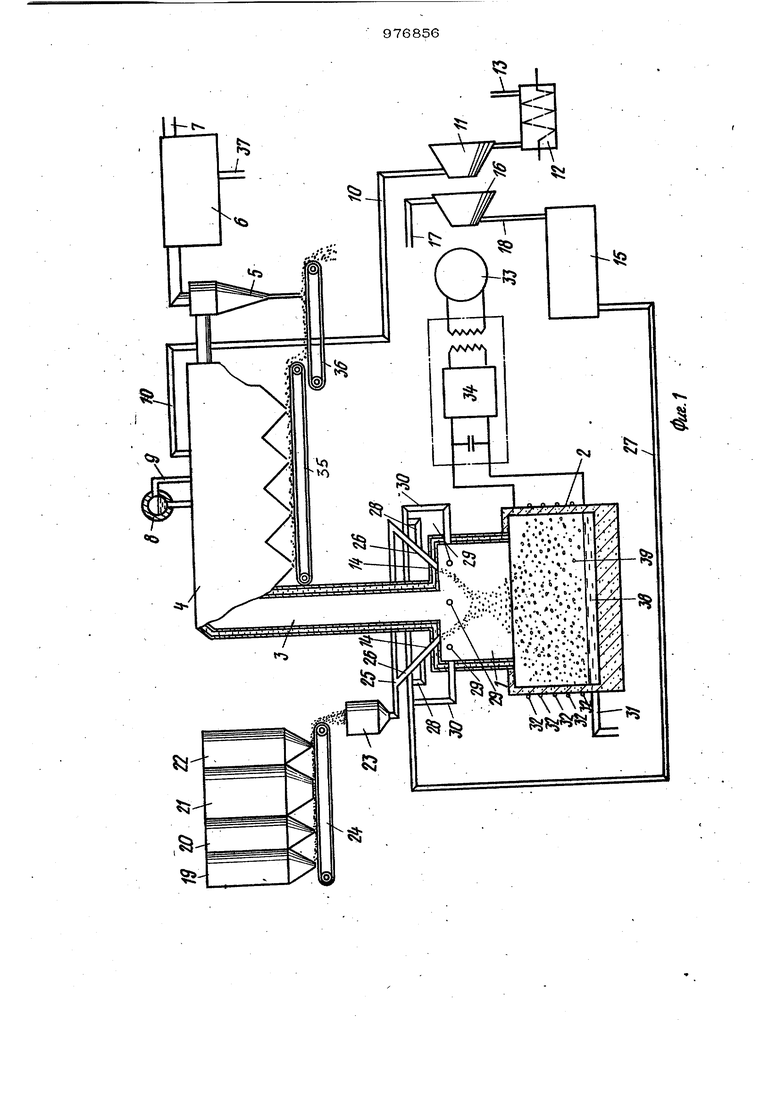

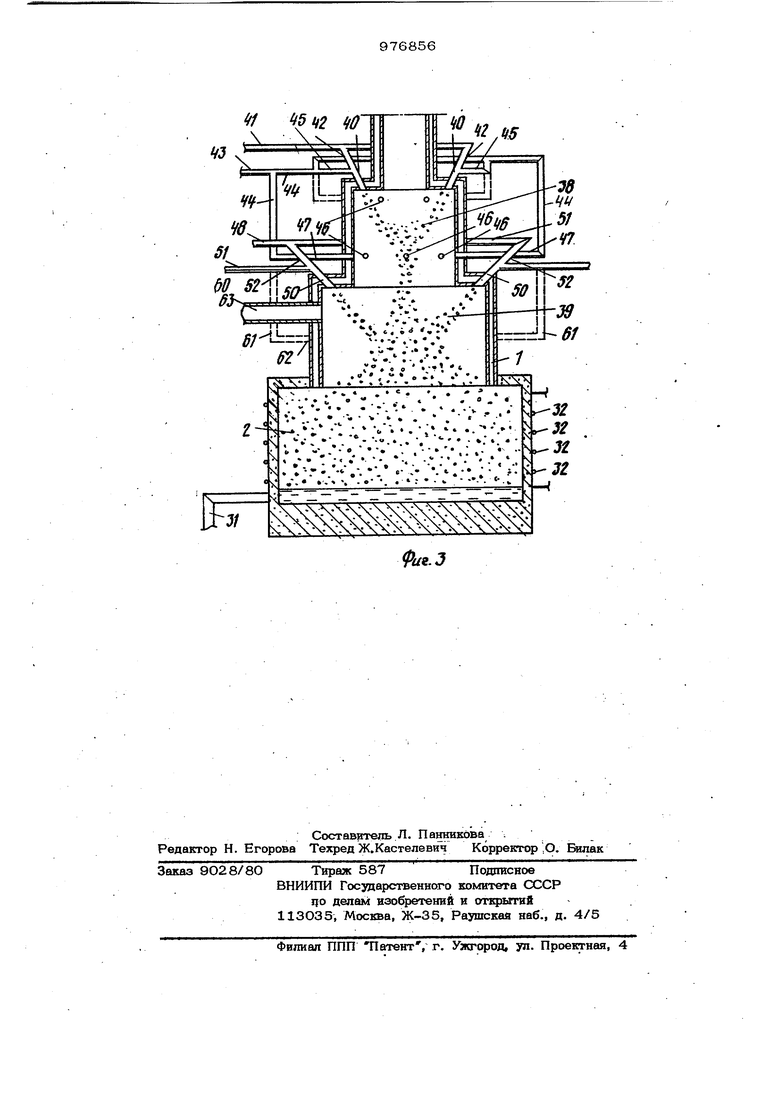

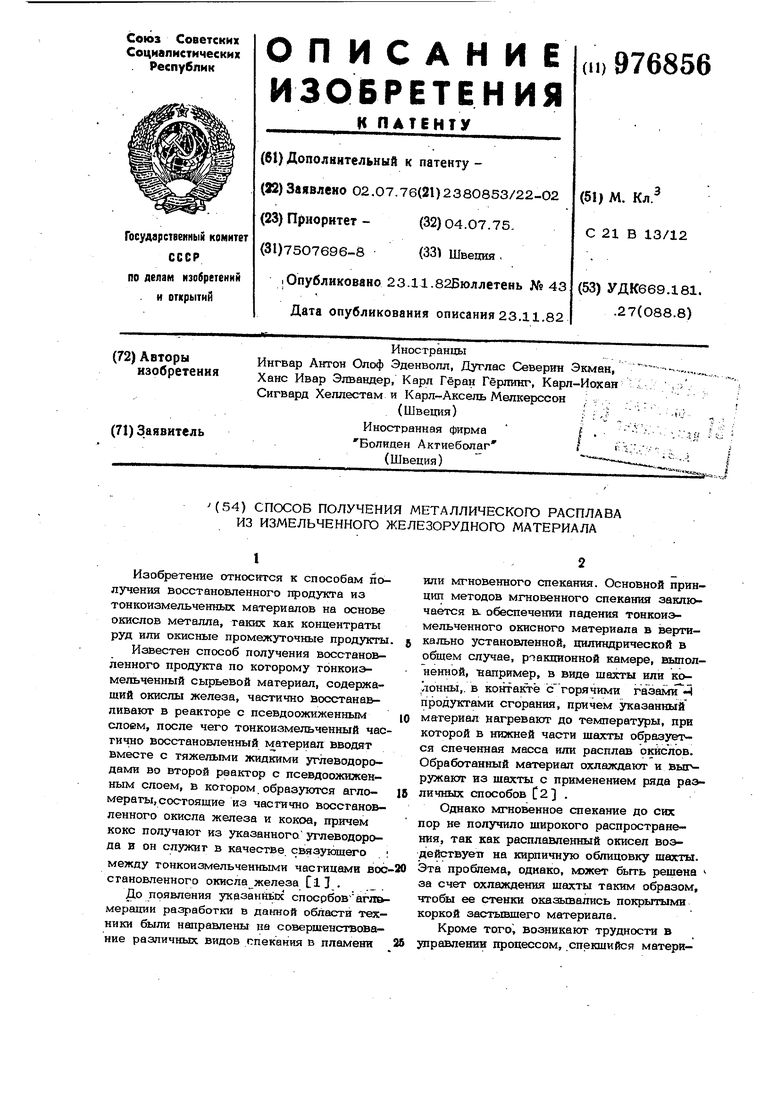

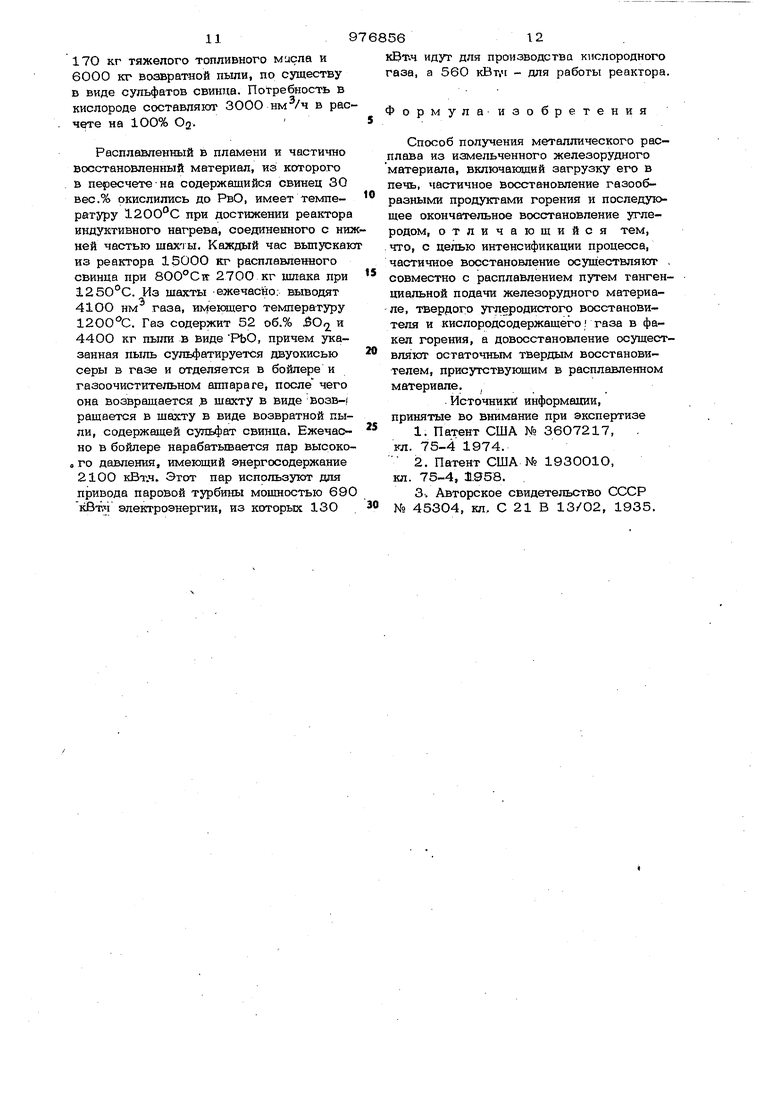

397 ал легко приобретает такую консистенцию, которая затрудняет восстановление матери ала в ходе последукяцего процессе обработки. Возникают серьезные механические проблемы при выгрузке подобного компакт ного спекшегося материала из нижней части шахты, поскольку спекшийся материал после охлаждения приобретает псевДОМ0НОЛИТНЫЙ характер, т.е. ведет себя подобно монолитному материалу, будучи при этом продуктом спекания. Наиболее &и;;.1ким по технической сущности и достигаемому результату является способ полученш металлического расплава из измельченного материала, включающий его загрузку в печь, частичнсе воестановление газообразными продуктами горения и последующее- окончательное воестановление углеродом L33 . Согласно известному способу применяют чистый газ богатый СО, из Koioporo вьшадает сажа и осаждается на материале состоящем из окислов железа, при ртносительно низкой температуре UOO-60O°C) Полученный частично восстановленный продукт еще содержит 80-85% от первоначального количества кислорода в исходном сырье. Основная часть восстановительного процесса проводится на следующей высокотемпературной стадии, шэторая из-оза низкой степени восстановления, достигнутой на стадии nepBdro восстановления, требует подачи значительного количества энергии. Цель изо)ете1шя - интенсификация процесса. Поставленная цель достигается тем, что по способу получения металлического расплава из измельченного железорудного материала, включающему загрузку его в печь, частичное восстановление газообразными продуктами горения и последующее окончательное восстановление углеродом, частичное восстановление осуществляют совместно с расплавленным путем тангенциальной .подачи железорудtiioro материала, твердого угпёродастогЬ восстановителя и кислородсодержащего , таза в факед горения, а довосстановление осуществляют остаточным твердым восстановителем, присутствующим в расплавленном материале. Предусматривается полное или частичное использование сульфидного Qbjpfbfl для производства частичгга восстановленного продукта. На фиг. 1 схематически изображена установка для реализации способа; на 564 фиг. 2 и 3 - два варианта модифидированных конструкций шахты, Установка: состоит из шахты или коло1нны1,в которой окисел железа плавится и частично восстанавливается. Нижняя часть шахты 1 входит непосредственно в реакторную зону 2, в которой частично восстановленный окисел железа окончательно восстанавливается и плавится с образованием расплавленного железа. Образуемые газы вместе с некоторым количеством пыли и испарившихся или газифицированных компонентов загруженньос материалов отводятся из верхней , выходной трубсшро д, который позволяет к приспособле д указанных газов и иа- t влечения содержашегося в них тепла. эти приспособления содержат паровой бойлер 4, циклонное устройство 5 игазоочис тительное приспособление 6, спроектиро:ванное например на мокрую газоочистку, из которого очищенные газы (основная часть содержащегося в них тепла извлечена) выводятся через трубопровод 7 в дашовую трубу. Верхняя часть шахты 1 „ трубопровод выхлопных газов вьшолне металлических труб, по которым циркутшрует кипящая вода. Трубопровод 3 выхлопных газов для удобства снабжен приспособлениями для очистки облицованных стенок труб от отложений. Защитное покрытие можно обеспечить из железоокисного материала, намороженного на стенки щахты, оборудованные трубами. Эти стенки могут быть снабжены шпильками или штырями, введенными в стенку для облегчения намораживания расплавленного материала. Образуемый в трубах пар отделяется вместе с паром парового бойлера 4 в колпаке 8, из которого отделённыйпар пропускается потрубопрово,-дам 9 и 10 к конденсаторной турбине 11 по перегревной части (не показана) образующей часть бойлера 4. Пропускаемый через турбину пар конденсируется Б охпади-тепе 12 и образуемый в охладителе конденсат, отводимый по трубопроводу 13, может возвращаться в бойлер 4. Когда пар низкого давления или горячая вода требуются для другого применения, турбина 11 может быть заменена турбиной противодавления. В своде шахты 1 располагается кольдо из горелок 14 для подачи в шахту 1 тонкоизмельченных окисла железа, угля или другого углеродистого или углерод содержащего восстановительного реагента. известняка и/или других шлакообраэоватеЛей или флюса, возвратной пыли из пароваго бойлера 4 и циклонного устройства 5 и кислородного или другого газа, предназначенного для процесса горения, налример воздуха, или воздуха, обогощенного кислородом. В этом случае кислород содержащий газ, подающийся к горешсе 14, получают на установке 15 производства кислородного газа, на KOfTopyro подается сжатый воздух из компрессора 16, приводимого турбиной 11. Компрессор16, снабжен трубопроводами ввода 17 и вывода 18 воздуха. Окисел железа, уголь известнякивозвратная пыль накапливаются в бункерах 19-22, из которых они выводятсяв надлежащих пропорциях и загружаются в смесительный и уравновешивающий 23 с помощью ленты конвейера 24. Эта смесь

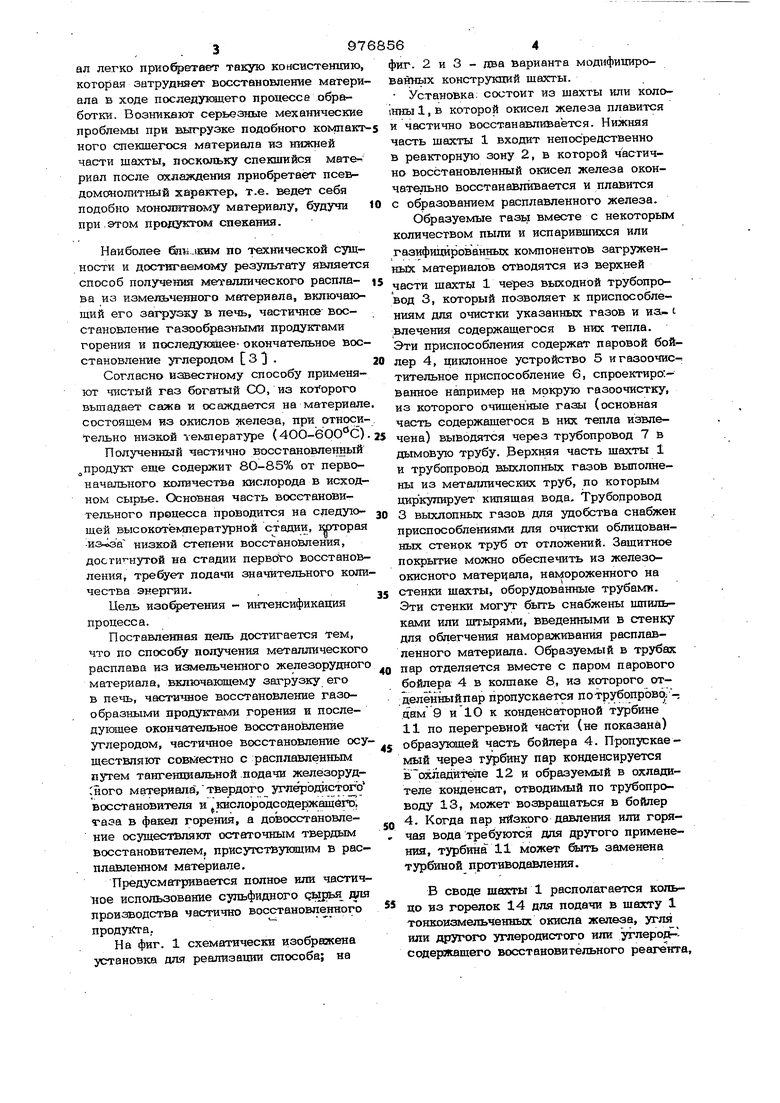

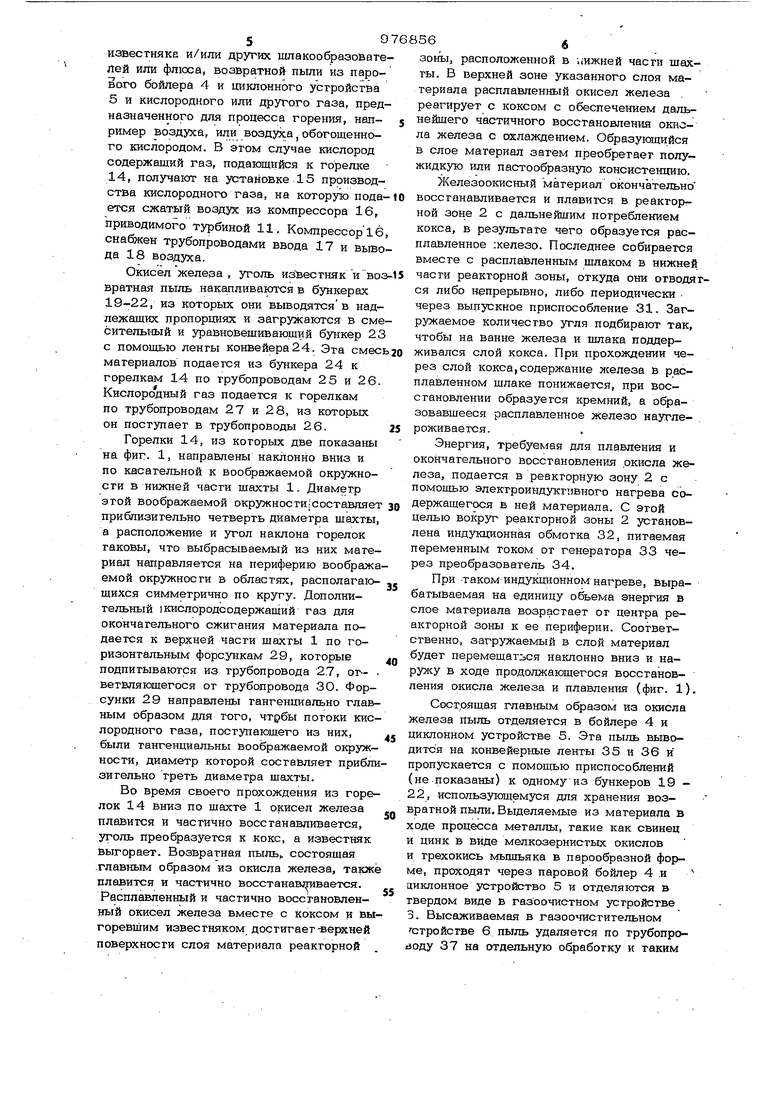

материалов подается из бункера 24 к горелкам 14 по трубопроводам 25 и 26. Кислородный газ подается к горелкам по трубопроводам 27 и 28, из которых он поступает в трубопроводы 26.

Горелки 14, из которых две показаны на фиг. 1) направлены наклонно вниз и по касательной к воображаемой окружности в нижней части шахты 1. Диаметр этой воображаемой окружности;Составляет приблизительно четверть диаметра шахты, а расположение и угол наклона горелок таковы, что выбрасываемый из них материал направляется на периферию воображаемой окружности в областях, располагающихся симметрично по кругу. Дополнительный i кислородсодержащий газ для окончательного сжигания материала подается к верхней части шахты 1 по горизонтальным форсункам 29, которые подпитываются из трубопровода 2.7, от- . ветвляюшегося от трубопровода 30. Форсунки 29 направлены тангенциально главным образом для того, чтрбы потоки кислородного газа, поступающего из них, были тангенциальны воображаемой окружности, диаметр которой составляет приблизительно треть диаметра шахты.

Во время своего прохождения из горелок 14 вниз по шахте 1 окисел железа плавится и частично восстанавливается, уголь преобразуется к кокс, а известняк выгорает. Возвратная пыль,, состоящая .главным образом из окисла железа, таюкё плавится и частично восстанавливается. Расплавленный и частично восстановленный окисел железа вместе с коксом и выгоревшим известняком достигает-верхней поверхности слоя материала реакторной

рез слой кокса, содерл ание лселеза в расплавленном шлаке понижается, при восстановлении образуется кремний, а образовавшееся расплавленное железо науглероживается.

Энергия, требуемая для плавления и окончательного восстановления окисла железа, подается в реакторную зону 2 с помощью электроиндуктпвного нагрева содержащегося в ней материала. С этой целью вокруг реакторной зоны 2 установлена индукционная обмотка 32, питаемая переменным током от генератора 33 через преобразователь 34.

При таком индукционном нагреве, вырабатываемая на единицу обьема энергия в слое материала возрастает от центра реакторной зоны к ее периферии. Соответственно, загрулсаемый в слой материал будет перемещаться наютонно вниз и наруису в ходе продолжающегося восстановления окисла железа и плавления (фиг. 1)

Состоящая главным образом из окисла железа пыль отделяется в бойлере 4 и циклонном устройстве 5. Эта пыль выводится на конвейерные ленты 35 и 36 и пропускается с помощью приспособлений (не показаны) к одному из бункеров 19 22, использующемуся для хранения возвратной пыли. Выделяемые из материала в ходе процесса металлы, такие как свинец и цинк в виде мелкозернистых окислов и трехокись мъш1ьяка в парообразной форме, проходят через паровой бойлер 4 .и циклонное устройство 5 и отделяются В твердом виде в газоочистном устройстве 3. Высаживаемая в газоочистительном гстройстве 6 пыль удаляется по трубопро«зоду 37 на отдельную обработку и таким зоны, расположенной в иижней части шахты. В верхней зоне указанного слоя материала расплавленный окисел железа . реагирует с коксом с обеспечением дальнейшего частичного восстановления окисла железа с охлаждением. Образующийся в слое материал затем преобретает полужидкую или пастообразную консистенцию. Железооютсный материал окончательно восстанавливается и плавится в реакторной зоне 2 с дальнейяим потреблением кокса, в результате чего образуется расплавленное железо. Последнее собирается вместе с расплавленным шлаком в нижней части реакторной зоны, откуда они отводятся либо непрерывно, либо периодически через выпускное приспособление 31. Загружаемое количество угля подбирают так, чтобы на ванне железа и шлака поддерживался слой кокса. При прохождении чеобразом не возвращается в бункеры 1922. Нарабатываемый в шахте 1, трубопроводе 3 ОТХОДЯЩ1-1Х газов и паровом бойлере 4 пар используется для работы турбины 11, которая в дополнение к компрес сору -16 также приводит во вращение генератор ,33, Эа счет регулирования подачи горючего материала, энергия вырабатываемая в шахте 1 мгновенного плавления, может быть отрегулиргвана так, чтобы количест во пара, нарабатываемого в системе, было достаточным для покрытия энергии, требуемой для плавления и восстановления и дпя работы оборудования 15 по выработке кислородного газа. Для работы этой установки, имеющей производительность 30 тонн расплавленного lyryria в час, полный процесс требует около 59 О кг угля на тонну чугуна с теплотворной способностью 26,4 ГДж/т (6,3 Гкал/т)., В этой ситуации процесс становится самообеспечивающимся в отнощенш энергии, требуемой для плавления и восстановления окислов желе за и производства кислородного газа при нормальных условиях эффективности на различных стадиях преобразования энергии, TaKVBC как бойлер, турбина, .генератор, преобразователь и т.п. Таким образом, процесс характеризуется в первичной энергии в виде угля, составляющей всего 15,6 ГДж (3,7Гкал) на тонну чугуна. Для сравнения потребность в перви ной энергии для обычного доменного процесса составляет 18,2 (4,35 Гка т), включая производство кокса. Кроме того, при осуществлении предлагаемого способа может использоваться уголь мно го худщего качества, чем уголь, применя емый для производства доменного кокса. Шахта показанная на фиг. 2 имеет верхнюю 38 и нижнюю 39 зоны и является частью установки того же общего типа, что изображенная на фиг. 1. но приспособлена для производства расплавленного чугуна из тонкоизмельченньгх пиритных концентратов. Нижняя часть «щахты непосредственно сливается с реакторной зоной, в которой частично восстановленный окисел -железа окончательно восстанавливается и плавится с образованием расплавленного чугуна. В своде шахты 1 располагается кольцо горелок 4О, которые в шахту подается тонкОизмельченный концентрат, известняк и/или другие шлакообразователу или флюс, возвратная пыль и кислородсодержащий газ 9 568. или некоторые другие газы, такие как воздух или обогащенный кислородом воздух, для поддержания горения или обжига. В этом варианте исполнения устройства твердый материал пропускается к горелкам 40 по трубопроводам 41 и 42, а кислородный газ - по трубопровоР.У 43 и трубопроводам 44 и 45, ответГвляющимся от трубопровода 43. Горелки ( показаны только две) направлены наконно вниз и по касательной к воображамой окружности, диаметр которой меньше наименьшего размера в сечении шахты, так, чтобы в шахте возникало вихревое. движение.Кислородный газ также подается в шахту 1 через горизонтальные форсун1си 46, которые подпитываются от трубопроводов 44 через трубопроводы 47, Ответляюшиеся от трубопроводов 44. Эти форсунки направлены тангенциально с тем, чтобы поддерживалось создаваемое ими вихревое движение. Могут быть предусмотрены также дополнительные форсунки 48 и 49 для подачи кисл.ородного газа на требуемые уровни зоны -38 и/или зоны 39, которые подведены от трубопроводов 44 (фиг. 2). Форсунки 50 размещета, по существу, тем же образом, что и горелки 40. Через них в шахту подается твердый углеродистый или углеродсодержащий восстановительный реагент, который посту-f пает из трубопроводов 51 и 52, причем он подвергается преобразованию в кокс при температуре, доминирующей в шахте. В этом варианте газоносителем для восстановительного реагента является кислородный газ, который поступает к форсункам 50 по трубопроводам 53, ответ ваяющимся от трубопроводов 44. В ходе прохояодения от горелок 40 через зону 38 щахты 1 концентраты обжигаются, а возвратна-я пыль вместе с обожзкеннымн продуктами плавится. продолжающемся прохождении этих продуктов через зону 39 шахты окисел железа и возвратная пыль частично восстанав.ливаются в определенной степени. Расп лавленный и частично восстановленный окисел железа вместе с образованным из восстановительного реагента коксом и прогоревшим известняком подают на поверхность 54 слоя материала, присутствующего в нижней части шахты 1 и .реакторной зоне 2. Расплавленный окисел железа реагирует в верхней зоне слоя с коксом с одновременным дальнейшим восстановлением и охлаждением. Затем 99 материал в слое приобретает полужидкое или пастообразное состояние, Желеэоокисный материал окончательно восстанавливается и плавится в реакторной зоне 2 с потреблением дальнейшего количества кокса, в результате чего образуется жидкий чугун, а расплавленный шлак накапливается в нижней части реакторной зоны. В ходе процесса восстановления офазуются газы, содержащие окись углерода, которые проходят вверх через шахту вместе с газами, образующимися в ходе коксования. Эти газы частично окисляются в ходе реагирования с расплавленным окислом материала в зоне 39 и окон чательно сгорают с кислородным газом, пропускаемым через форсунки 46, или в случае необходимости, через форсунки 48 Расплавленный чугун и шлак выводится через приспособление 31. Количество вос становитеяьного реа.гента, загружаемое в шахту, подбирают таким, чтобы на ванне чугуна и шлака поддерживался слой кокса При прохождении через слой кокса в расплавленном шлаке снижается содержание железа, при восстановлении образуетс я кремний, а расплавленный чугун науглероживаетсяТребуемая для осуществления плавления и окончательного восстановления час.тично восстановленного 01шсла железа энергия подается в реакторную зону посредством электроиндуктивного нагрева содержащегося в ней материала. Для этого вокруг реакторной зоны предусмотрена индукционная обмотка, которая питается переменным током. Часть физического тепла вьшускаемого шлака может быть извлечена за счет использования указанного тепла для обжига известняка, который впоследствии используется в процессе в качестве щлако образователя. С этой целью чугун и щлак пропускается из вьшускного приспособления 31 к щлакоотделяюшемуся приспособлению 55, из которого расплавленные шлак и чугун выгрунсаются по разным каналам. Часть шлака пропускается в резервуар 56, где он взаимодействует tc содер- жащим известняк материалом, который загружается в резервуар 56 через ввод 57. Затем известняк, обжигается, а шлак затвердевает, при выделении двуокиси углерода, вьтодимой через вьшуск 58. Горячая смесь щлака и обожженного 1иэвестняка размалывается в устройстве 59 до требуемого размера :частиц, за56тем она загружается в шахту, предпочтительно еще в нагретом состоянии, и либо через бункер для хранения шлакообразователя, либо прямо, поступает к горелкам 40. Остаточный шлак, не используемый для обжига известняка, выгружается по трубопроводу 6О. Из зоны 38 (фиг. 3) может быть использован газ, имеющий относительно высокое содержание серы, из которого может быть извлечена сера в элементар- .ной форме, например, с применением про- . цесса Клауса. Для этого необходимо чтобы газ содержал к 5О2, которые в процессе Клауса реагируют друг с другом с образованием HjiO и S . С этой целью используется смесь паров воды и кислородного газа в качестве газа-носителя для материала, поступающего через горелки 40. Подобная смесь загружается т.акже через форсунки 46. Когда в верхней части зоны 38 есть форсунки 48, они могут подавать газ, более обогащенный паром, чем тот, который поступает через форсунки 46. Газ-носитель, используемый для загружаемого через трубопроводы 51 и 52 восстановительного реагента, состоит, по существу, полностью из кислорода, который подается по трубопроводам 60, от хсоторых могут ответвпяться трубопроводы 61 для питания форсунок 62. Последние могут быть расположены тем же образом, что и форсунки 49 на 2 и служат для, по меньшей мере, частичного сжигания горючего газа в верхней части шахтовой зоны 39. ревший газ отбирается из зоны 39. через вьшускной трубопровод 63 с тем, чтобы предотвратить разбавление обжигового газа. Остаточное теплосодержание вьтодного газа может быть извлечено в паровом бойлере тем же путем, что и показанное , на фиг. 1. Благодаря простоте устройства для реализации предлагаемого способа и тому, . установка не требует наличия коксопроизводящих систем спекания, а в некоторых случаях даже и отдельных обйтеговых систем, капитальные затраты оказываются существенно ниже, чем сопряженные с обычным доменным процессом, даже для схтносительно небольших установок в расчете на тонну емкости. П р и м е р . В зону обжига шахты загружают 2О 44О кг/ч концентрата сульфида свинца, имеющего 75 вес.% свинца. В печь за тот же период загружают 15ОО кг известняка, 310 кг кокса. 170 кг тяжелого топливного мисла и 6000 кг возвратной пыли, по существу в виде сульфатов свинца. Потребность в кислороде составляют 3000 им /ч в рас чете на 1ОО% OQ. Расплавленный в пламени и частично восстановленный материал, из которого в пересчете-на содержащийся свинец 30 вес.% окислились до РвО, имеет температуру при достижении реактора индуктивного нагрева, соединенного с ниж ней частью щах1Ы. Каждый час вьшускаю из реактора 15000 кг расплавленного свинца при 800°С к 2700 кг шлака при 1250°С. Из щахты ежечасно, выводят 410О им газа, имеклцего температуру laOO C. Газ содержит 52 об.% SO и 44 ОО кг пыли в виде РЬО, причем указанная пыль сульфатируется двуокисью серы в газе и отделяется в бойлере и газоочистительном аппарате, после чего она возвращается .в щахту в виде Возв-( ращается в щахту в виде возвратной пыЛИ, содержащей сульфат свинца, Ежечасно в бойлере нарабатьюается пар высокого давления, имеющий энергосодержание 2100 кВт.ч. Этот пар используют для привода паровой турбины мощностью 690 кВтл электроэнергии, из которых 130 кВт.ч идут для производства кислородного газа, а 56О кВт.ч - для работы реактора. ормула-изобретения Способ получения металлического расплава из измельченного железорудного материала, включающий загрузку его в печь, частичное восстановление газообразными продуктами горения и последующее окончательное восстановление углеродом, отличающийся тем, что, с цепью интенсификации процесса, частичное восстановление осупхествляют , совместно с расплавлением путем тангенциальной подачи железорудного материале, твердого углеродистого восстановителя и кислородсодержащего; газа в факел горения, а довосстановление осуществляют остаточньпу твердым восстановителем, присутствующим в расплавленном материале. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3607217, кп. 75-4 1974. 2. Патент США № 193001О, кл. 75-4, 31.958. , 3. Авторское свидетельство СССР № 45304, кл. С 21 В 13/02, 1935.

f 15 fy2

v

Фиг. 2

5 42

V

W

/

e.J

Авторы

Даты

1982-11-23—Публикация

1976-07-02—Подача