1

Предлагаемое изобретение относится к промышленности по переработке пластмасс и предназначено для использования в области производства фонарей верхнего света для естествейного освещения в производственных и общественных зданиях.

Известно устройство для изготовления криволинейных светопрозрачных оболочек из термопластичных материалов, в частности полиметилметакрилата, поливинилхлорида, полистирола, содержащее рабочий стол, оборудованный разъемной прижимной рамкой, нагреватель, средство для подачи сжатого воздуха в пространство, ограниченное поверхностью стола, рамой и формуемой заготовкой, а также узел контроля за формой оболочки, оснащенный термопарами, преобразователями и исполнительными механизмами. Однако такое устройство нельзя использовать исключительно для формирования оболочек относительно больщой толщины и малых габаритов из-за неудачного конструктивного решения узла контроля за формой раздуваемой оболочки, который выполнен в -виде контактного датчика, сблокированного посредством преобразователя и исполнительного механизма с линией подачи сжатого воздуха. Подача раздувающего заготовку воздуха прекращается только в момент контактирования датчика с поверхностью формуемой оболочки, вследствие чего на

известном устройстве невозможно осуществлять контроль самого процесса формования и корректировать в ходе этого процесса форму изготовления оболочки, не говоря уже

о том, что непоредственный контакт датчика с поверхностью размягченной заготовки отрицательно сказывается на качестве последней.

В описываемом устройстве узел управления и контроля за процессом формования оболочки представляет собой систему бесконтактных термодатчиков-термопар, спаи которых рлзмещены в точках, равноудаленных от оси симметрии изделия. Дифференциальные термодатчики сблокированы с воздущными форсунками, предназначенными для локального охлаждения обдувом отдельных участков изделия Соответствующая электротехническая схема обеспечивает возникновение э.д.с. в термопарах только при разности температур мскду

симметричными областями изделия или при различных расстояниях этих областей до термопары. Знак э.д.с. зависит от знака разности темиератур и расстояния от поверхности изделия до датчиков. Учитывая, что пластические свойства термопластов пропорциональны их температуре, можно таким образом замедлить процесс формообразования в дайной локальной области путем уменьшения темг1Сратуры этой области обдувом ее cTpyeii возматически включаются в зависимости от значеиия э.д.с. дифференциального датчика и выключаются нри достижении э.д.с. определенного максимального значения. При сохранении изделием симметричной формы э.д.с. возникать не будет.

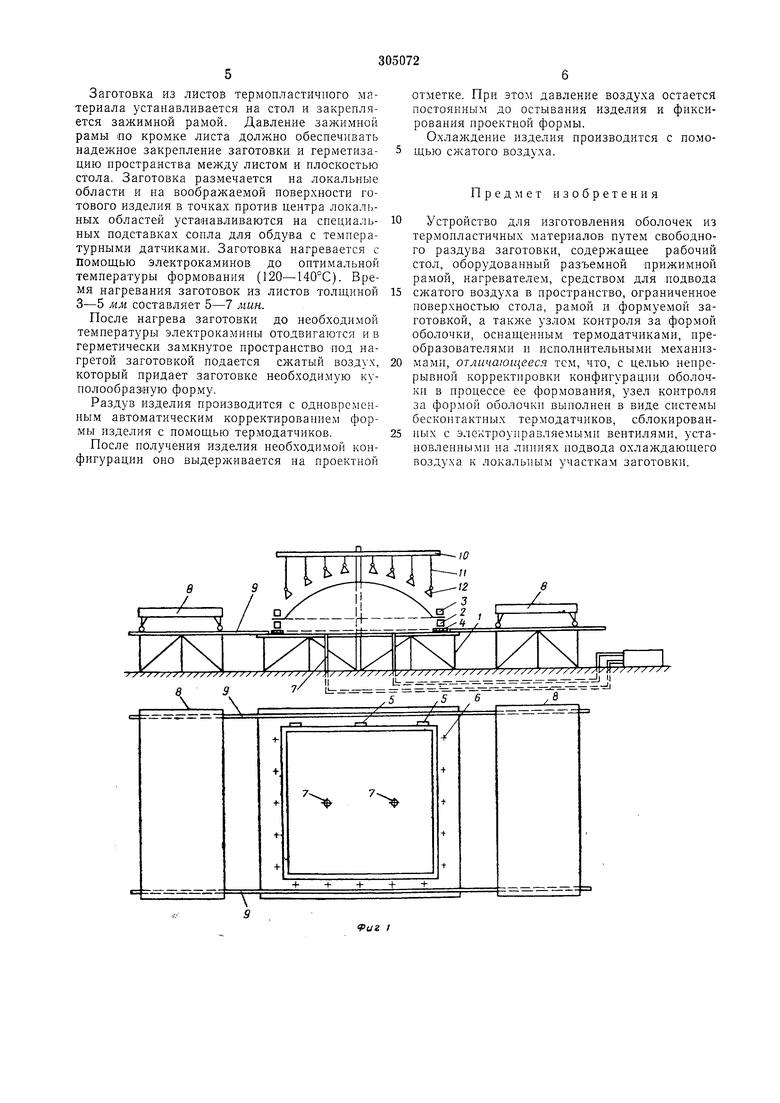

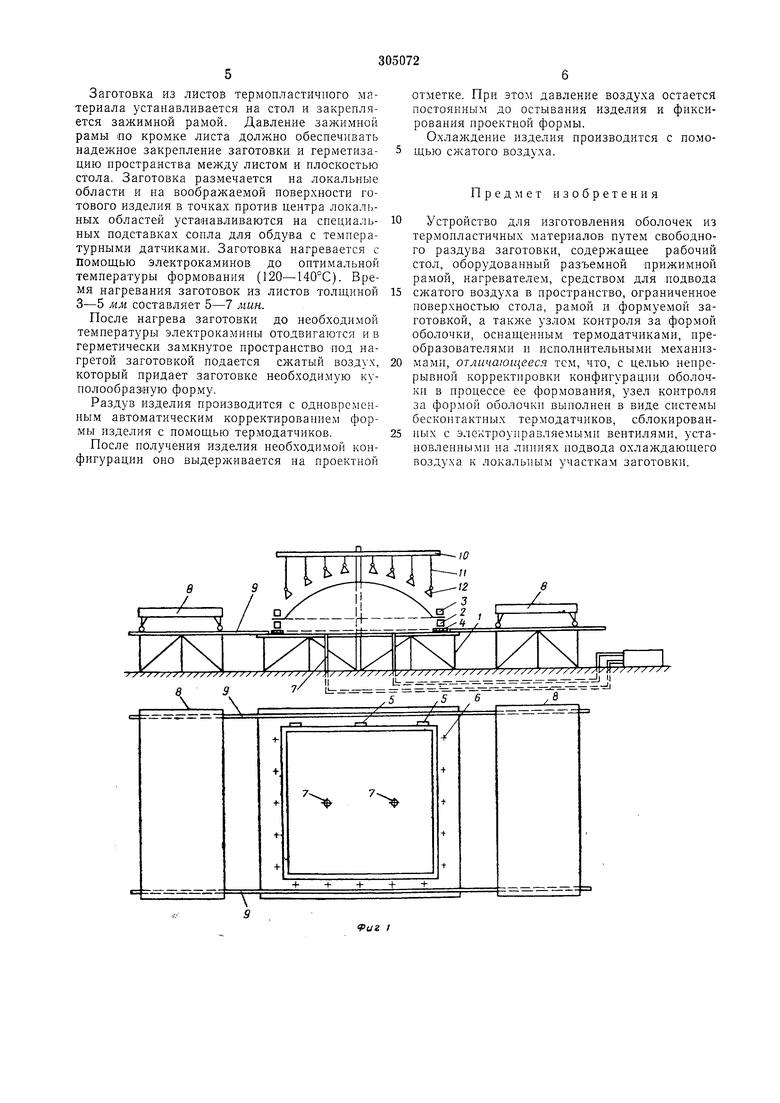

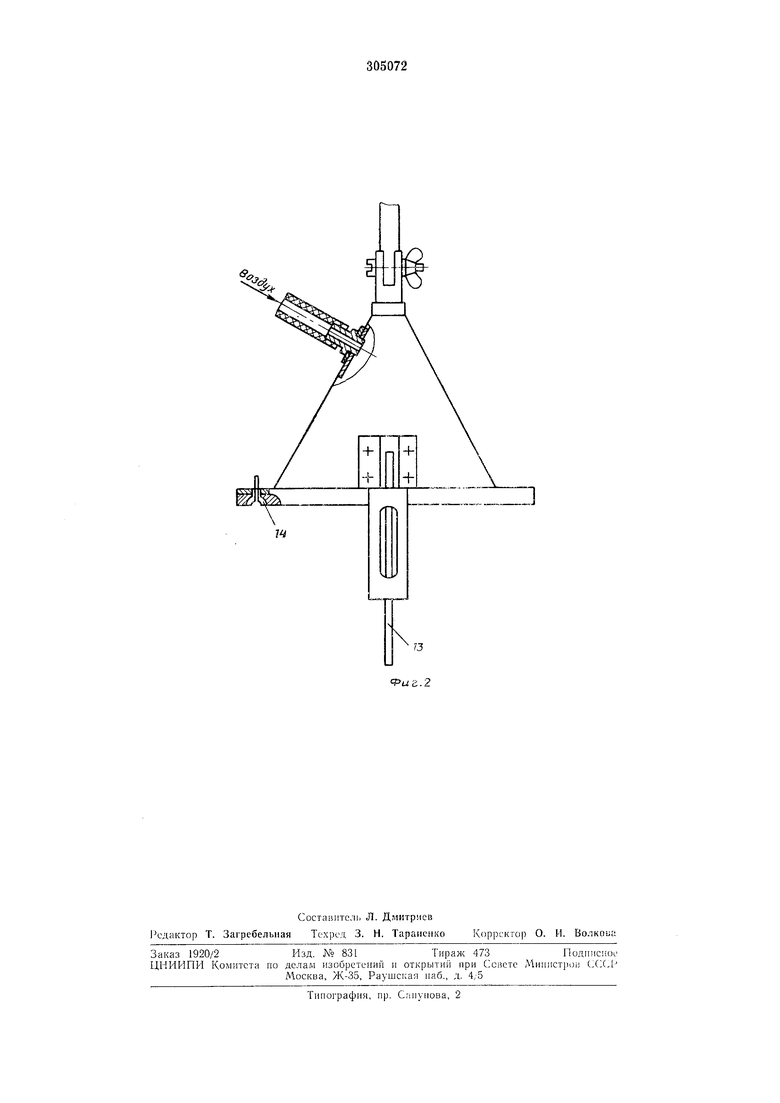

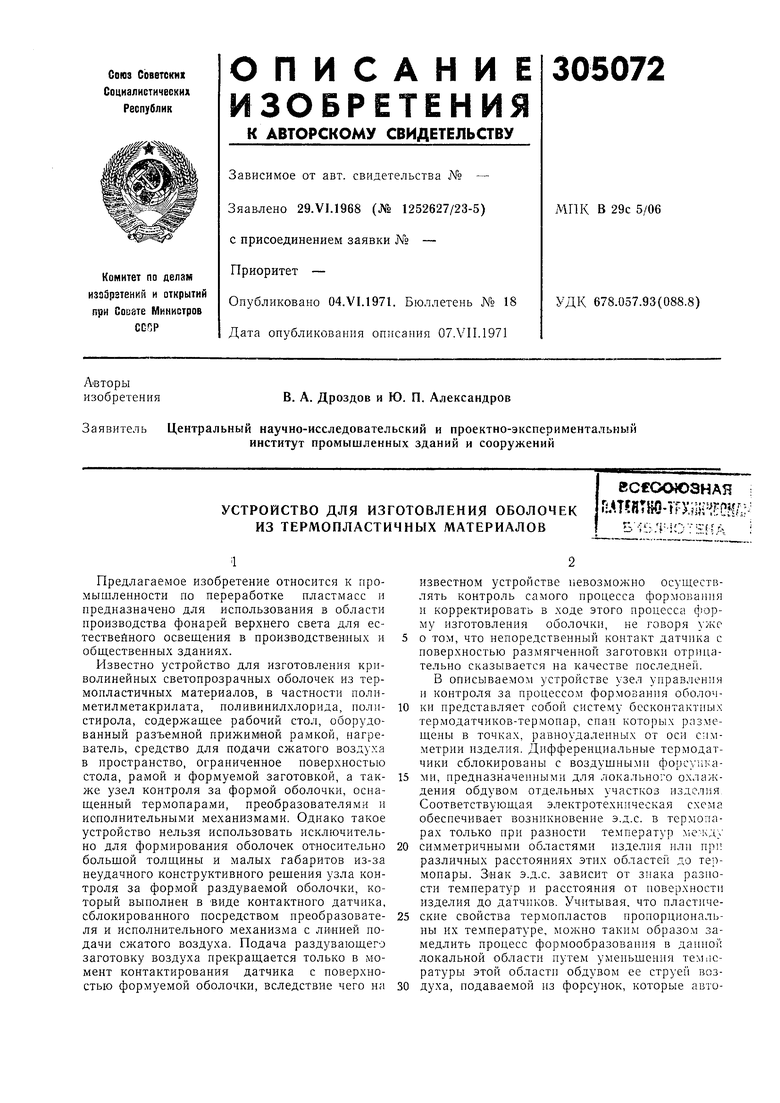

На фиг. 1 изображена конструктивная схема нредлагаемой установки; на фиг. 2 иоказано нринциниальное решение узла корректировки формы.

Установка выполнена в виде стола / для крепления заготовок из термопластичных листовых материалов, которые кренятся с номош,ью нилчней 2 и верхней 3 рам. Стол / состоит из двух отдельных блоков, собираемых в зависимости от конфигурации изделия в квадрат или прямоугольник. рама укрепляется на столе через уплотняющую упругую прокладку 4, а верхняя (откидная) рама имеет возможность поворачиваться относительно нилшей на шарнире 5. Для зажима заготовки но периметру верхняя рама снабжена откидными болтами с барашковыми гайками 6. Зажим листа производится вручную. В центре стола выполнены отверстия 7 для подачи сжатого воздуха.

Для разогрева укрепленной на столе заготовки испд.л.ьзуадтся передвижные электрокамиды . S, .обррудов нные инфракрасными нагревателями. |.ажДый электрокамин должен обеспечивать ра-Ьномерный нагрев материала до температуры формования. Электрокамины передвигаются по на1правляюш,им рельсам 5. Раздув заготовки осуществляется сжатым воздухом, подаваемым по шлангу к отверстию 7 от комирессора. Комплектация листов термопластичного материала в заготовки необходимых размеров производится на сборочном столе.

На сборочном столе осуществляется сварка листов в заготовку требуемых размеров, склейка верхнего и нижнего слоев конструкции по периметру, а также обрезка кромок готового изделия, для чего стол может быть оборудован нодвижной дисковой пилой, способной переме цаться но направляющим вдоль кромки стола.

Устройство для корректировки конфигурации изделия устанавливается над столом и должно обеспечивать проход электрокаминов 8, а также съем готового изделия со стола формования.

Устройство выполнено в виде укрепленной на кронштейне рамы 10, на которой закрепляются штанги 11. К концу каждой штанги щарнирно ирикрепляется дутьевое сопло 12. Для корректирования процесса выдувания и получения изделием соответствующей симметричной формы дутьевые сопла попарно размещаются относительно оси симметрии выдуваемого изделия, кроме того, каждая пара дутьевых сопел устанавливается па одинаковой отметке по высоте изделия, т. е. повторяет его очертание. К дутьевым соплам с помощью

резинотканого рукава подводится сухой воздух давлением 6 KZJCM.

Регулирование воздушного потока в каждом сопле осуществляется краном с электромагнитным вентилем от общего коллектора сжатого воздуха. Сопло должно быть расположено таким образом, чтобы воздушный поток направлялся перпендикулярно к плоскости готового изделия, iia сопле устапавливаетси игольчатый выключатель 13.

Срабатывание выключателя происходит при сопрпкосиовении его торца с noBepxnocTbio формуемого изделия, т. е. при достижении проектной высоты, при этом срабатывает

электромагиитпыи веитиль и для окончательной стаоилизации полученной формы на изделие поступает воздух с определеппой скоростью. В процессе выдувания изде.тия возможно

отклонение формы изделия от симметрии. Для ликвидации такого явления в соплах установлены термочувствительные датчики 14, которые при нагреве значительно снижают омическое сопротивление электроцеии. Для повышения чувствительности в каждом сопле установлено по три датчика, включенных между собой параллельно. Термические датчики симметрических сопел включаются в противоположные плечи четырехплечевого моста сопротивления, имеющего одинаковые регулируемые омические сопротивления. При неодинаковом тепловом воздействии на термические датчики разных нлеч в диагонали моста появляется уравнительный ток. Неодинаковое тепловое воздействие на термические датчики зависит от разности расстояния нагретой иоверхности до сопла. Уравнительный ток в месте сопротивления будет иметь различные нанравления в зависимости от расноложения

сопла, в котором нарушено тепловое равновесие. Ток разбалансирования усиливается и подается на катушку слаботочного реле, контакты которого находятся в цепи реле, воздействующего на электропневматический вентиль,

в зоне которого наблюдается новышение те.мпературы. Воздух через сопло подается па часть поверхности формуемого изделия с повышенной темнературой и охлаждает ее, т. е. происходит замедление выдувания данной локальной области.

При равномерном выдувании купола на симметричных точках будет одинаковая темнература, разбалансирование в схеме моста не произойдет и на поверхность формуемого

изделия воздух из сопла подаваться не будет. Работу на предлагаемом устройстве осуществляют следующим образом.

Термопластичный материал (органическое стекло) поступает в виде плоских листов. Днсковой пилой листы обрезают до проектных размеров, при этом для удобства сварки заготовок кромки листов срезают под углом (в пределах от 60 до 45°). Затем листы иостуиают иа сборочный стол, где они специальпыЗаготовка из листов термопластичного материала устанавливается на стол и закрепляется зажимной рамой. Давление зажимной рамы по кромке листа доллсно обеспечивать надежное закрепление заготовки и герметизацию пространства между листом и плоскостью стола. Заготовка размечается на локальные области и на вообрал :аемой повер.хности готового изделия в точках против центра локальных областей устанавливаются на специальных подставках сопла для обдува с температурными датчиками. Заготовка нагревается с помощью электрокаминов до оптимальной температуры формования (120-140°С). Время нагревания заготовок из листов толщиной 3-5 мм составляет 5-7 мин.

После нагрева заготовки до необходимой температуры электрокамины отодвигаются и в герметически замкнутое пространство под нагретой заготовкой подается сжатый возду.х, который придает заготовке необходимую куполообразную форму.

Раздув изделия производится с одновременным автоматическим корректированием формы изделия с помощью термодатчиков.

После получения изделия необходимой конфигурации оно выдерживается на проектной

отметке. При этом давление воздуха остается постоянным до остывания изделия и фиксирования проектной формы.

Охлаждение изделия производится с помощью снчатого воздуха.

Предмет изобретения

Устройство для изготовления оболочек из термопластичных материалов путем свободного раздува заготовки, содержащее рабочий стол, оборудованный разъемной прижимной рамой, нагревателем, средством для подвода сл атого воздуха в пространство, ограниченное поверхностью стола, рамой и формуемой заготовкой, а также узлом контроля за формой оболочки, оснащенным термодатчиками, преобразователями и исполнительными механизмами, отличающееся тем, что, с целью непрерывной корректировки конфигурации оболочки в процессе ее формования, узел контроля за формой оболочки выполнен в виде системы бесконтактных термодатчиков, сблокированных с электроуправляемыми вентилями, установленными на линиях подвода охлаждающего воздуха к локальным участкам заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| СЕКЦИОННАЯ СТЕКЛОФОРМОВОЧНАЯ МАШИНА | 2002 |

|

RU2294900C2 |

| ПЕРЕДАЮЩИЙ УЗЕЛ СЕКЦИОННОЙ СТЕКЛОФОРМОВОЧНОЙ МАШИНЫ | 2002 |

|

RU2291843C2 |

| Устройство для формования складчатых оболочек из полимерных материалов | 1982 |

|

SU1049259A1 |

| УЗЕЛ ДУТЬЕВОГО ФОРМОВАНИЯ | 2002 |

|

RU2295504C2 |

| УЗЕЛ ДУТЬЕВОГО ФОРМОВАНИЯ И СПОСОБ ВЫДУВАНИЯ БУТЫЛКИ ИЗ СТЕКЛЯННОЙ ЗАГОТОВКИ | 2002 |

|

RU2295505C2 |

| МЕХАНИЗМ С ДУТЬЕВОЙ ГОЛОВКОЙ (ВАРИАНТЫ) | 2002 |

|

RU2291841C2 |

| СЕКЦИОННАЯ СТЕКЛОФОРМОВОЧНАЯ МАШИНА (ВАРИАНТЫ) | 2002 |

|

RU2291842C2 |

| ИЗВЛЕКАЮЩИЙ КОНВЕЙЕРНЫЙ УЗЕЛ ДЛЯ УДАЛЕНИЯ ОТФОРМОВАННЫХ БУТЫЛОК ИЗ СТЕКЛОФОРМОВОЧНОЙ МАШИНЫ | 2002 |

|

RU2291120C2 |

| ИЗВЛЕКАЮЩИЙ МЕХАНИЗМ ДЛЯ ЗАХВАТА ОТФОРМОВАННОЙ БУТЫЛКИ | 2002 |

|

RU2291121C2 |

Авторы

Даты

1971-01-01—Публикация