Изобретение относится к области ремонта сельскохозяйственной техники и может использоваться в мастерских по ремонту хлонкоуборочных машин, а также в колхозах и совхозах зоны хлопкосеяния, имеющих хлопкоуборочные машины.

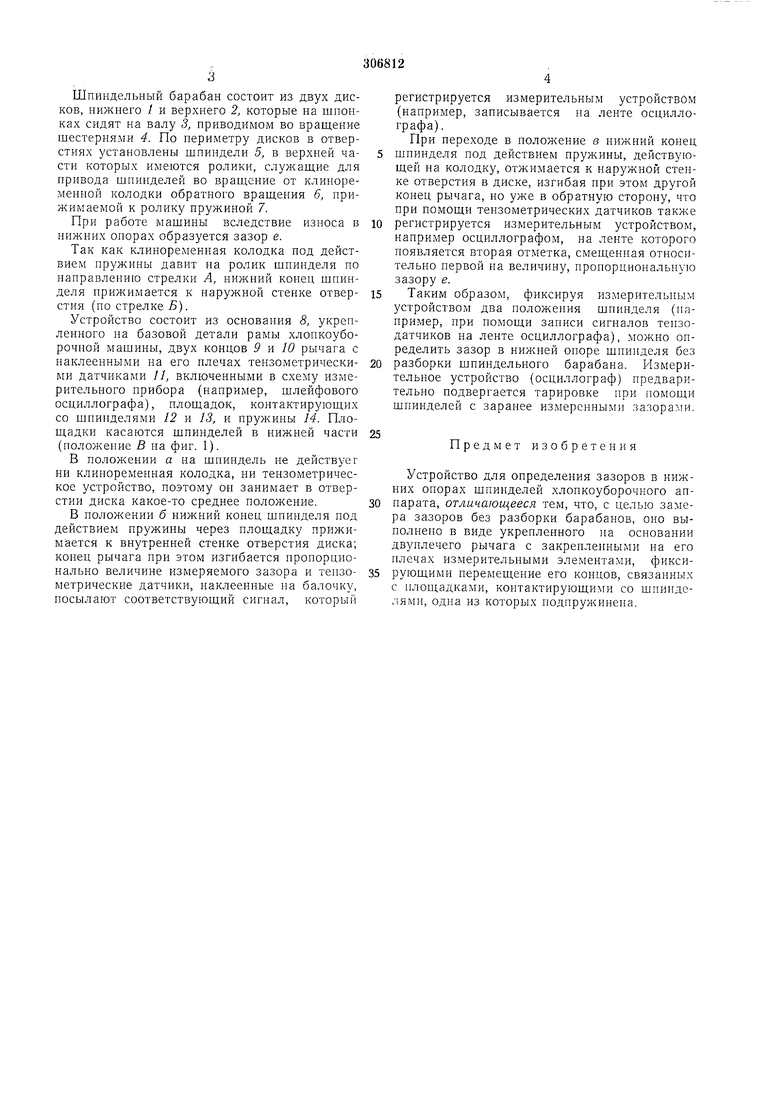

Основными рабочими органами хлопкоуборочной машины являются шпиндельпые барабаны, состояш ие из двух укрепленных на валу дисков, верхнего и нижнего, в отверстиях которых свободно враш,аются шпиндели, служаш.ие для извлечения хлопка из коробочек.

Опорой шпинделя в верхнем диске является шарикоподшипник, который имеет уплотнительные кольца и, работая в менее запыленной зоне, чем нижняя опора, менее интенсивно изнашивается.

Нижней опорой шпинделя является металлокерамическая втулка и стальной закаленный палец. Так как условия работы нижней опоры исключительно тяжелы (большая запыленность воздуха, попадание комьев земли и т. д.), то втулка интенсивно изнашивается и образуется зазор.

Величины зазоров в нижних опорах являются критерием для определения пригодности барабанов, а знлчит и всей машины, к дальнейшей работе. Причем необходимо знать абсолютные величины этих зазоров, чтобы сравнить их с предельно допустимыми зазорами по техническим условиям эксплуатации машины. В настояш,ее время определение зазоров осуш,ествляется путем разборки барабанов (выемки шпипделей, промывки их) при помош,и мерительных инструментов - нутромеров, микрометров, калибров и т. д. Это требует огромных затрат времени и труда, если учесть, что на каждой машине установлено но 120

шпинделей.

Предлагаемое устройство во много раз повышает производительность труда, так как позволяет определять зазоры в нижних опорах шпинделей без разборки шпиндельных

барабанов.

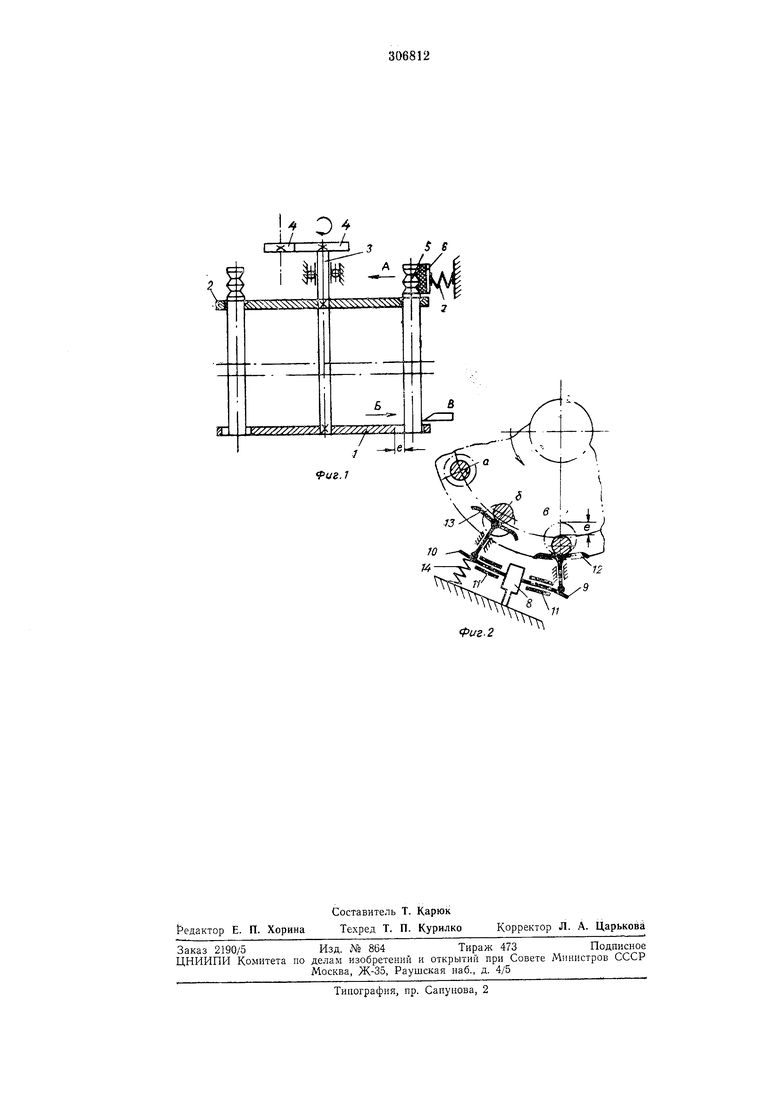

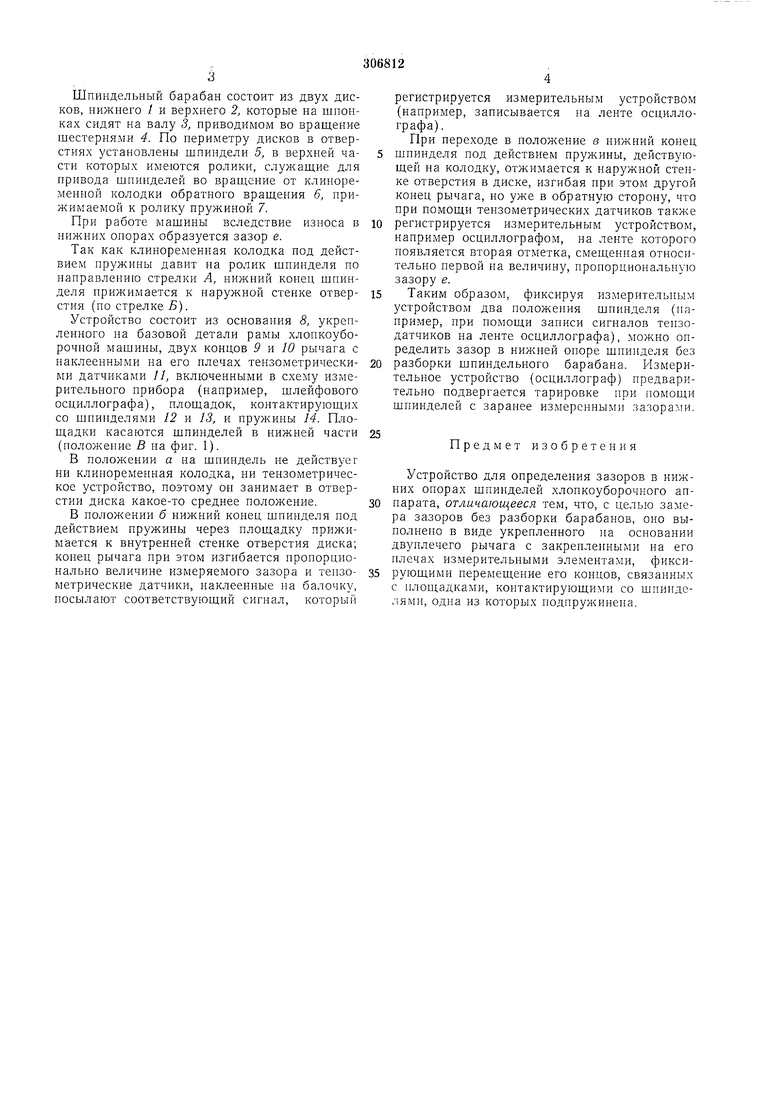

Предлагаемое устройство для определения зазоров в нижппх опорах шпинделей выполнено в виде укрепленного па основании двуплечего рычага с закрепленными на его плечах измерительпыми элементами, фиксирующими перемещение его концов, связанных с площадками, контактирующими со шпинделями, одна из которых подпружинена. На фиг. 1 схематически изображено устройство шпиндельного барабана хлопкоуборочной машины, а на фиг. 2 схематически показано сечение шпиндельпого барабана по нижнему диску и приведена схема измерения зазоров в нижних опорах шпинделей без разборки бараШпиндельный барабан состоит из двух дисков, нижнего / и верхнего 2, которые на шнонках сидят на валу 3, приводимом во вращение шестернями 4. По периметру дисков в отверстиях установлены шпиндели 5, в верхней части которых имеются ролики, служащие для привода шпинделей во вращение от клиноременной колодки обратного вращения 6, прижимаемой к ролику пружиной 7. При работе машины вследствие износа в нижних опорах образуется зазор е. Так как клиноременная колодка под действием пружины давит на ролик шпинделя по направлению стрелки А, нижний конец шпинделя прижимается к наружной стенке отверстия {по стрелке Б). Устройство состоит из основания 8, укрепленного на базовой детали рамы хлопкоуборочной машины, двух концов 9 н 10 рычага с наклеенными на его плечах тензометрическими датчиками //, включенными в схему измерительного прибора (например, шлейфового осциллографа), площадок, контактирующих со шнинделями 12 и 13, и пружины 14. Площадки касаются шпинделей в нижней части (положение В на фиг. 1). В положении а на шпиндель не действуег ни клиноременная колодка, ни тензометрическое устройство, поэтому он занимает в отверстии диска какое-то среднее положение. В положении б нилсний конец шпинделя под действием пружины через площадку прижимается к внутренней стенке отверстия диска; конец рычага при этом изгибается пропорционально величине измеряемого зазора и тензометрические датчики, наклеенные на балочку, посылают соответствующий сигнал, который регистрируется измерительным устройством (например, записывается на ленте осциллографа). При переходе в положение в нижний конец шпинделя под действием пружины, действующей на колодку, отжимается к наружной стенке отверстия в диске, изгибая при этом другой конец рычага, но уже в обратную сторону, что при помощи тензометрических датчиков также регистрируется измерительным устройством, например осциллографом, на ленте которого появляется вторая отметка, смещенная относительно первой на величину, пропорциональную зазору е. Таким образом, фиксируя измерительным устройством два положения шпинделя (папример, при помощи записи сигналов тепзодатчиков на ленте осциллографа), можно определить зазор в нижней опоре шпинделя без разборки шпиндельного барабана. Измерительное устройство (осциллограф) предварительно подвергается тарировке при помощи шпинделей с заранее измеренными зазорами. Предмет изобретения Устройство для определения зазоров в нижних опорах шпинделей хлопкоуборочного аппарата, отличающееся тем, что, с целью замера зазоров без разборки барабанов, оно выполнено в виде укрепленного на основании двуплечего рычага с закрепленными на его нлечах измерительными элементами, фиксирующими перемещение его концов, связанных с площадками, контактирующими со шпинделями, одна из которых подпружинена.

О

i/T1.L

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения зазоров в верхних опорах и соосности ручьев приводных роликов,шпинделей,хлопкоуборочных аппаратов | 1972 |

|

SU445393A1 |

| Вертикально-шпиндельный барабан хлопкоуборочной машины | 1960 |

|

SU133289A1 |

| КОЛОДКА ОБРАТНОГО ВРАЩЕНИЯ ШПИНДЕЛЕЙ ХЛОПКОУБОРОЧНОЙ МАШИНЫ | 1967 |

|

SU195750A1 |

| Хлопкоуборочная машина | 1949 |

|

SU92896A2 |

| ВЕРТИКАЛЬНО-ШПИНДЕЛЬНЫЙ БАРАБАН ХЛОПКОУБОРОЧНОЙ МАШИНЫ | 1968 |

|

SU231940A1 |

| Привод шпинделей вертикально-шпиндельного хлопкоуборочного барабана | 1990 |

|

SU1794383A1 |

| Хлопкоуборочный аппарат | 1977 |

|

SU648159A1 |

| Шпиндельный хлопкоуборочный барабан | 1987 |

|

SU1653609A1 |

| Привод шпинделей хлопкоуборочного аппарата | 1989 |

|

SU1752260A1 |

| Хлопкоуборочный аппарат | 1990 |

|

SU1796092A1 |

.J

Фиг-2

Даты

1971-01-01—Публикация