Известен способ получения катализатора для гидрогенизации полимеров с ненасыщенными свяаями, например скелетного никеля, путем выщелачивания никельалюминиевого сплава с последующей отмывкой от щелочи. Применение катализатора, приготовленного этим способом, требует проведение гидрогенизации при 150-200°С, высоком давлении (150 атм и связано с использованием большого количества катализатора (10- 20 вес. о/о). Катализатор, приготовленный известным способом, трудно отделим от иолимерного продукта и легко отравляется различными примесями.

Предложен способ получения катализатора для гидрогенизации полимеров с ненасыщенными связями путем взаимодействия никелевой или кобальтовой соли солеобразующего соединения, например карбоновой, предпочтительно нафтеновой кислоты, или вещества, способного к образованию внутрикомплексного соединения, в котором два атома - адденда, связанные с никелем или кобальтом, представляют собой кислород или азот и кислород, например ацетил ацетон или 8-оксихинолин, соответственно с трехфтористым

бором, например его эфпрато.м, и металлиорганическим соединением формулы MRn где М-алюминий или магний, или литий; R - углеводородный радикал, содержащий 1-12 атомов углеводорода;

п - валентность металла

при молярном соотношении соли никеля или кобальта к трехфтористому бору 1 :0,5- 1 :2 и соли никеля или кобальта к металлоорганическому соединению 1:0,5-1:10.

Для осуществления способа в качестве солеобразующего соединения предпочтительно применять карбоновую кислоту, содернсащую 1-30 атомов углерода, 5-30.

К таким кислотам относятся углеводородные алифатические аро.магические и циклоалифатпческие кислоты. Алифатическими кислотами являются капроновая, энаитовая, октановая, конановая, капрпновая, лауриновая, мпрпстпновая, пальмптиновая, стеариновая, додеценовая, олеиновая, линоловая п другие подобные кислоты. Ароматическими кислотами являются бензойная и алкплзамещенные ароматические кислоты, у которы.х алкил имеет 1-20 атомов углерода, например

г/7ег-бутил-2-этилгексил-, додецил-, нонилбензойная и подобные кислоты. Циклоалифатнческими кислотами являются нафтеновая, циклогексилкарбоновая, смоляная кислота типа абиетиновой и подобные. Можно применять также такие мыла металлов, как соли нафтеновой кислоты, соли с.моляных кислот, соли олеиновой и стеариновой кислот и соли таллового масла.

В качестве веществ, вызывающих образование хелатных соединений, предпочтительно применять соединения с 1-50 атомами углерода. К веществам, образующим хелатиые соединения никеля или кобальта через пару, состоящую из двух атомов кислорода, отио сятся р-кетоны, а-оксикарбоновые кислоты, р-оксикарбоновые кислоты и р-оксикарбонпльные соединения. Примерами р-кетонов являются ацетил ацетон, 1,3-гександион, 3,5-ионадион, метилацетоацетат, этилацетоацетат и подобные. Примерами а-оксикарбоновых кислот являются молочная, гликолевая, сс-оксифенилуксусиая, а-окси-а-фенилуксусная, а-оксициклогексилуксусная и другие кислоты. Примерами р-окси-карбоновых кислот являются салициловая, алкилзамещенная салициловая и другие подобные кислоты. Примерами р-окси-карбонильных соединений являются салицилальдегид, о-оксиацетофенон и другие подобные соединения. Примерами внутрикомплексных соединений металлов, имеющих описанные выше вещества, вызывающие образование хелатных соединений, являются б«с- (ацетилацетон) никель, ( ацетил ацетон) кобальт, бис- (этилацетоацетат) никель, бис-(этилацетоацетат) кобальт, бис-(3,5-диизопропилсалициловая кислота)никель, бис-(салицилальдегид) никель, бис- (салицилальдегид) кобальт и т. п.

В качестве веществ, вызывающих образовапие хелатных соединений никеля и кобальта через пару, состоящую из атома кислорода и атома азота, можно применять оксихинолин и оксиоксим. К таким оксихинолииам относятся 8-оксихинолин, 5-метил-8-оксихинолин, 10-оксибензохинолин и т. п. Примерами оксиоксимов являются а-бензоиноксим и т. и. Примерами внутрикомплексных соединений металлов, содержащих перечисленные вещества, вызывающие образование хелатных соединений, являются бмс-(8-оксихинолин) никель, б«с-(8-оксихшюлин)кобальт, бг/с-(салицилальдоксин) никель и т. п.

Для получения высокоактивного катализатора предлагаемым способом предпочтительно применять безводные соли металлов, растворимые в инертном растворителе.

Второй компонент катализатора - трехфтористый бор можно применять в виде комплексного соединения простого или сложного эфира, спирта или фенола. Предпочтительны комплексные соединения, растворимые в инертных растворителях. Примерами комплексных соединений трехфтористого бора являются этилэфират трехфтористого бора, бутилэфират трехфтористого бора, пропилэфират трехфтористого бора, этилацетат трехфтористого бора, этилат трехфтористого бора, бутилат трехфтористого бора, фенолят трехфтористого бора и т. п.

Третий компонент катализатора представляет собой органическое соединение алюминия, магния или лития, имеющее формулу MRn.

где М - литий, магний или алюминий;

R - углеродный радикал, имеющий 1 - 12 атомов углерода, водород или алкоксил, имеющий 1 -12 атомов углерода, и ио крайней мере один

R представляет углеводородный

радикал;

п - численная величина валентности М. К углеводородным радикалам относятся

метил, этил, пропил, изопропил, бутил, изобутил, ото -бутил, т/ ег-бутил, пентил, гексил, гептил, октил, ионил, децил, додецил, фенил, бензил, толил, циклопентил, циклогексил, циклогексенил и нафтил. Такие же группы нрисоединены к кислороду в алкоксиле.

К применяемым металлоорганическим соединениям относятся этиллитий, пропиллитий, бутиллитий, изобутиллитий, егор-бутиллитий, грет-бутиллитий, пентиллитий, фениллитий,

диэтилмагний, дипропилмагний, дибутилмагний, дифенилмагний, триэтилалюминий, трипропил алюминий, триизопропил алюминий, трибутил алюминий, триизобутил алюминий,

триамилалюминий, тригексилалюминий триоктилалюминий, тридодецилалюминий, триэтил изобутил алюминий, диэтилоктил алюминий, тридиклогексилалюминий, трифенилалюмииий, гидрид додецилалюминия, гидрид диизобутилалюминия, этилат диэтилалюминия,

бутилат дибутилалюминия и их смеси. Можно также применять органические соединения двух металлов, например литийалюминийтетрабутил. Кроме перечисленных соединений, можно

применять металлоорганическое соединение, в котором один или два R замещены галогеном. К таким соединениям относятся, например, фтористый диэтилалюминий, фтористый дибутилалю.миний, и подобные, однако металлоорганические соединения, содерлсащие хлор, бром, или йод, дают менее активные катализаторы.

Катализаторы в соответствии с предложенным способом можно готовить, смешивая перечисленпые компоненты в инертном растворителе и инертной атмосфере. Температуру смешения можно изменять в больших пределах, но предпочтительно применяют температуру ниже 0°С. Компоненты катализатора можно смешивать в растворе полимера, предназначенного для гидрогенизации. В этом случае температуру смешения можно также изменять в широких пределах. Предпочтительно применять температуру, при кослучаях желательно добавлять третий компонент к смеси двух первых компонентов катализатора. В больших пределах .можно изменять молярное отношение трех компонентов. Предпочтительным является молярное отношение первого компонента ко второму в пределах 1:0,5-1:40 или 1:0,5-1:10. Молярное отношение первого компонента к третьему лежит в пределах 1:0,5-1:10, предпочтительно 1:0,5-1:8. При другом .молярном отношении образуется катализатор с меньшей активностью.

Продукты реакции, полученные при смешении первого и третьего компонента катализатора, можно применять в качестве катализаторов гидрогенизации, однако при небольшой концентрации катализатора выгоднее применять трехкомпонентный катализатор, чем двухко.мпонентный; такое преи.мущество особенно явно, когда катализатор приготовляют в растворе гидрогенизируемого полимера. При применении двухко.мпонентного катализатора, приготовленного в растворе полимера, наблюдается период индукции или начальная медленная скорость реакции гидрогенизации. В противоположность этому, когда смешивают три компонента катализатора в растворе полимера, катализатор образуется мгновенно, и реакция гидрогенизации протекает быстро.

В качестве инертных растворителей для приготовления катализатора и растворения полимеров можно при.менять предельные ароматические, гидроароматические и хлорированные ароматические углеводороды и эфир. К пригодным инертны.м растворителям относятся, например, гексан, гептан, октан, бензол, толуол, ксилол, циклогексан, метилциклогексан, декалин, тетралин, хлорбензол, тетрагидрофуран, анизол, диоксан и их смеси. Предпочтительными являются предельные, ароматические и гидроароматические углеводороды.

Катализатор, полученный предложенным способом, растворим в инертных растворителях и позволяет вести процесс гидрирования в гомогенной системе.

Применение этого катализатора позволяет проводить процесс гидрироваиия при более низкой температуре и более низком давлении (до ат.мосферного), чем с применением катализатора, полученного известным способом. Скорость процесса гидрирования на предложенном катализаторе превышает скорость гидрирования на известном катализаторе.

Катализатор, полученный предложенным способо.м, легко отделяется от поли.мерного раствора. Он является одновременно катализатором для полимеризации, что позволяет проводить гидрогенизацию полимеров без промежуточного выделения и очистки полимерного продукта и тем самым упростить процесс.

виде вязких растворов. К таким нснасыщеиlibiM связям относятся: двойная связь углерод-углерод, тройная связь углерод-углерод и тройная связь углерод-азот. Предиоч5 тительно применять диеновые полимеры с ненасыщенными связями, к которым относятся гомополимер и сополимер диена с сопряженной двойной связью, и сополимер диена с сопряженными двойными связями и непредель0ного соединения, которое может сополимеризоваться с диеном, например винилзамещенный углеводород. К таким полимерам относятся, например полибутадиен, полиизопрен, сополимер бутадиена и стирола, сополимер

бутадиена и альфаметилстирола, сополимер бутадиена и изопрена, полибутадиен, привитой небольшим количеством стирола, сополимер бутадиена и акрилонитрпла, сополимер бутадиена и винилпиридина и другие. Пред0

почтительно применять полимеры, полученные

из бутадиена, так как гидрогенизация бутадиеновых звеньев протекает в мягких условиях. Такие полимеры можно получать при полимеризации в массе, растворе или эмульсии

5 с применением инициаторов радикального типа, ионного типа или типа Пиглера. Легко можно гидрогенизировать полимеры, имеющие вязкость по Муни при 100°С более 20.

После гидрогепизации отделение раствори0теля и катализатора от гидрогенизированных полимеров легко достигается при добавлении к реакционной смеси такого полярного растворителя, как ацетон или спирт для осаждения полимеров, или при выливании продуктов реакции в горячую воду с последующим удаление.м растворителя азеотропной перегопкой. При таких процедурах катализатор разлагается и большая часть его удаляется из полимера. Однако наиболее эффективное

0 удаление катализатора достигается при контакте реакционной смеси с полярным растворителем или водой, содержащими небольшое количество кислоты.

Гидрогенизированные полимеры, получае5мые из полимеров с приведенной вязкостью по Муни, пригодны для изготовления резиновых изделий.

Пример 1. Стирол-бутадиеновый сополимер (стирол : бутадиен 25 : 75) готовят при

полимеризации в растворе. После достаточной сушки 5 г сополимера растворяют в 100 мл безводного толуола во встряхиваемом стеклянном реакторе емкостью 300 ии, присоединенном к газовой бюретке. После за мены атмосферы в реакторе водородом 0,3 ммоль нафтепата никеля, а затем этилэфирата трехфтористого бора смешивают с раствором полимера, и смесь выдерл ивают в течение 5 мин при 80°С. Затем к раствору

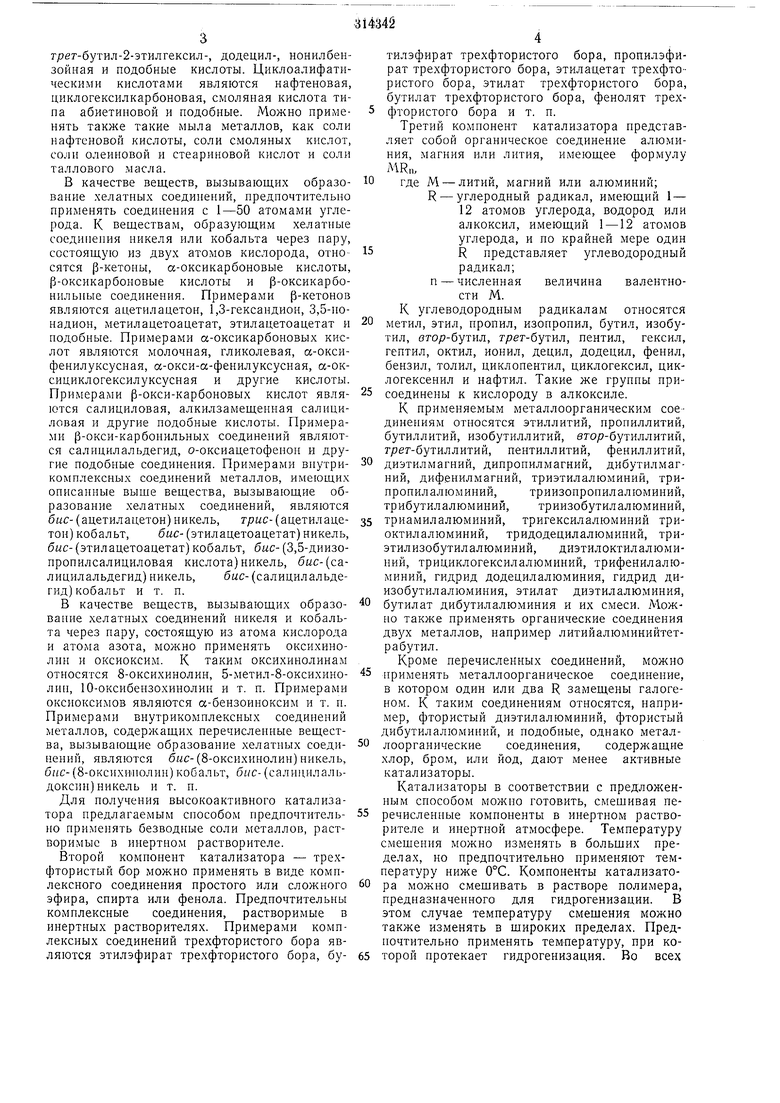

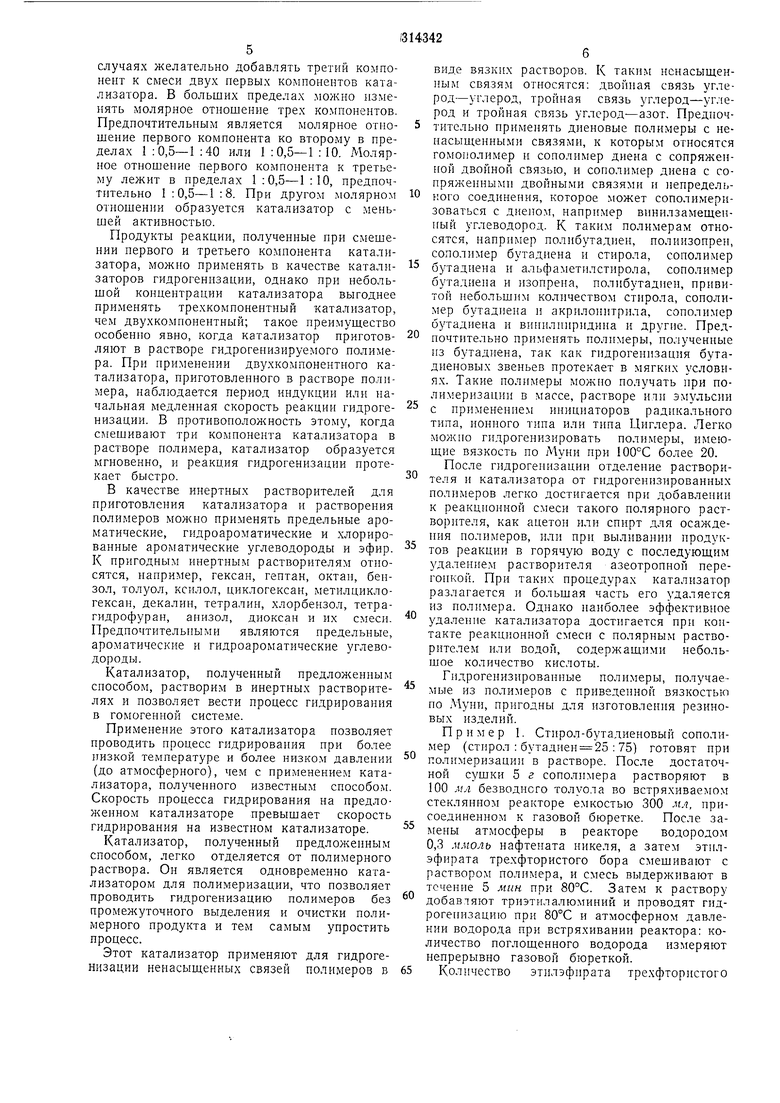

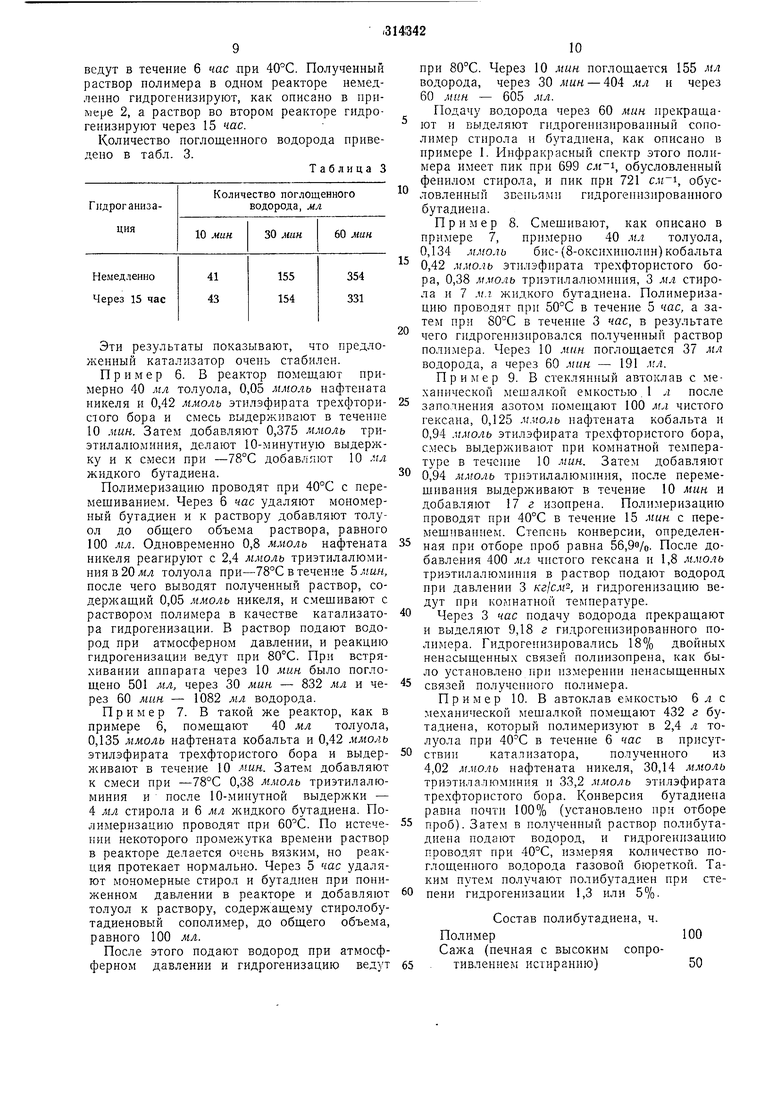

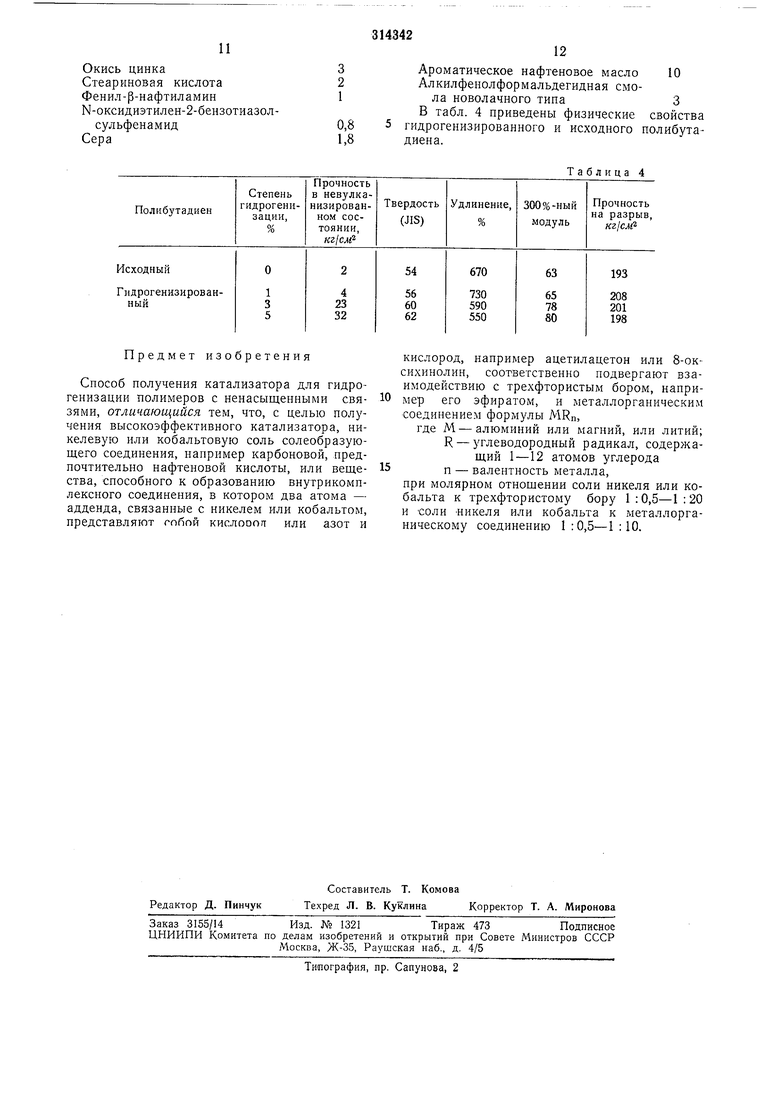

0 добавляют триэтилалюминий и проводят гидрогенизацию при 80°С и атмосферном давлении водорода при встряхивании реактора: количество поглощенного водорода измеряют непрерывно газовой бюреткой. бора и триэтилалюминия, а также количества водорода, поглощенного в течение 10, 30 и 60 мин, показаны в табл. 1. Таблица Через 60 мин прекращают подачу водорода и к раствору полимера добавляют нри перемещивании ацетон, содержащий небольшое количество соляной кислоты, а затем добавляют (также при перемещивании) больщое количество ацетона для осаждения полимера. Получают каучукоподобный гидрогенизированный полимер белого цвета, который имеет большую прочность на растяжение после сущки при пониженном давлении. Инфракрасный спектр полимеров имеет пики три 721 и 1380 , обусловленные группами- (СНг) 4-и СНз-гидрогенизированных бутадиеновых звеньев соответственно, и пики при 967 н 910 с, обусловленные транс1,4-конфигурадией винила бутадиенового звена, и пики при 699 и 757 cM-i, приписываемые фенилу стиролового звена. Не обнаружены пики в пределах 820- 900 , обусловленные циклогексилом. Таким образом происходит селективная гидрогенизация двойных ненасыщенных связей полимера. При этих опытах бутадиеновые звенья сополимера полностью гидрогенизировались примерно 1670 мл водорода. Полученные результаты показывают, что в течение 60 мин гидрогенизировались примерно 75,3/о бутадиеновых звеньев. П р и м е р 2. В стеклянный реактор после замены в нем атмосферы азотом помещают примерно 40 мл толуола, 0,134 ммоль бис(ацетилацетон) никеля и 1,34 ммоль этилэфирата трехфтористого бора, смесь выдерживают в течение 5 мин. Затем добавляют 1,34 ммоль триэтилалюминия и после 10-минутной выдержки добавляют 10 мл жидкого бутадиена при температуре смеси 78°С, и реактор закрывают. Гидрогенизацию проводят при перемещивании и 40°С. Раствор в реакторе делается очень вязким, но реакция полимеризации протекает нормально. Через 6 час из раствора удаляют мономер бутадиен: понизив давление в реакторе, и добавляют толуол к раствору, содержащему полибутадиен, до общего.объема, равного 100 мл. После этого в реактор подают водород при атмосферном давлении и проводят гидрогенизацию при взбалтывании содержимого реактора и 80°С, измеряя количество поглощенного водорода газовой бюреткой. Через 10 мин поглощается 556 мл водорода, через 30 мин - 1164 мл и через 60 мин - 1607 мл. Через 60 мин подачу водорода прекращают и выделяют гидрогенизированный полибутадиен, как описано в примере 1. Инфракрасный спектр этого полимера имел пики при 721 и 1365 , обусловленные - (СН2)4-и -СНз гидрогенизированных бутадиеновых звеньев. Пример 3. В тот же реактор помещают примерно 40 мл толуола, 0,134 ммоль бис{8-оксихинолин) никеля, 1,11 ммоль этилэфирата трехфтористого бора, 1,0 ммоль триэтил алюминия и 10 лгл жидкого бутадиена, затем реактор закрывают. После проведения полимеризации при 50°С в течение 5 час проводят гидрогенизацию, как описано в примере 2. Через 10 мин поглощается 225 мл водорода, через 30 мин - 508 мл и через 60 мин - 716 мл. Пример 4. Полимеризацию и гидрогенизацию проводят, как описано в примере 2, за исключением того, что изменяют первый и третий компоненты катализатора, а также температуру полимеризации. Условия реакции и количество поглощенного водорода приведены в табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ВУЛКАНИЗАЦИОННОСПОСОБНЫХ ПОЛИМЕРОВ И СОПОЛИМЕРОВ БУТАДИЕНА | 1972 |

|

SU324750A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРОГЕНИЗАЦИИ В РАСТВОРЕ ПОЛИМЕРОВ С НЕНАСЫЩЕННЫМИ СВЯЗЯМИ | 1971 |

|

SU305618A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1971 |

|

SU293360A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕНИЗИРОВАННЫХ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИОЛЕФИНОВ | 1991 |

|

RU2067589C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА | 2007 |

|

RU2436802C2 |

| Пиридиновый комплекс циркония, каталитическая система, включающая указанный пиридиновый комплекс циркония, и способ (со)полимеризации сопряженных диенов | 2015 |

|

RU2690857C2 |

| ФОТОРЕЗИСТНАЯ КОМПОЗИЦИЯ И ПОЛИМЕР | 1997 |

|

RU2194295C2 |

| ФОТОРЕЗИСТНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2199773C2 |

| ДИСПЕРГИРУЮЩЕЕ ВЕЩЕСТВО ДЛЯ МОДИФИКАЦИИ ДИСПЕРГИРУЕМОСТИ, СПОСОБ МОДИФИКАЦИИ ДИСПЕРГИРУЕМОСТИ И СМАЗОЧНАЯ ЖИДКОСТЬ | 1996 |

|

RU2180680C2 |

| ДИСПЕРГАТОРЫ И УЛУЧШАЮЩИЕ ИНДЕКС ВЯЗКОСТИ ДИСПЕРГИРУЮЩИЕ ПРИСАДКИ НА ОСНОВЕ СЕЛЕКТИВНО ГИДРИРОВАННЫХ ПОЛИМЕРОВ | 1996 |

|

RU2176663C2 |

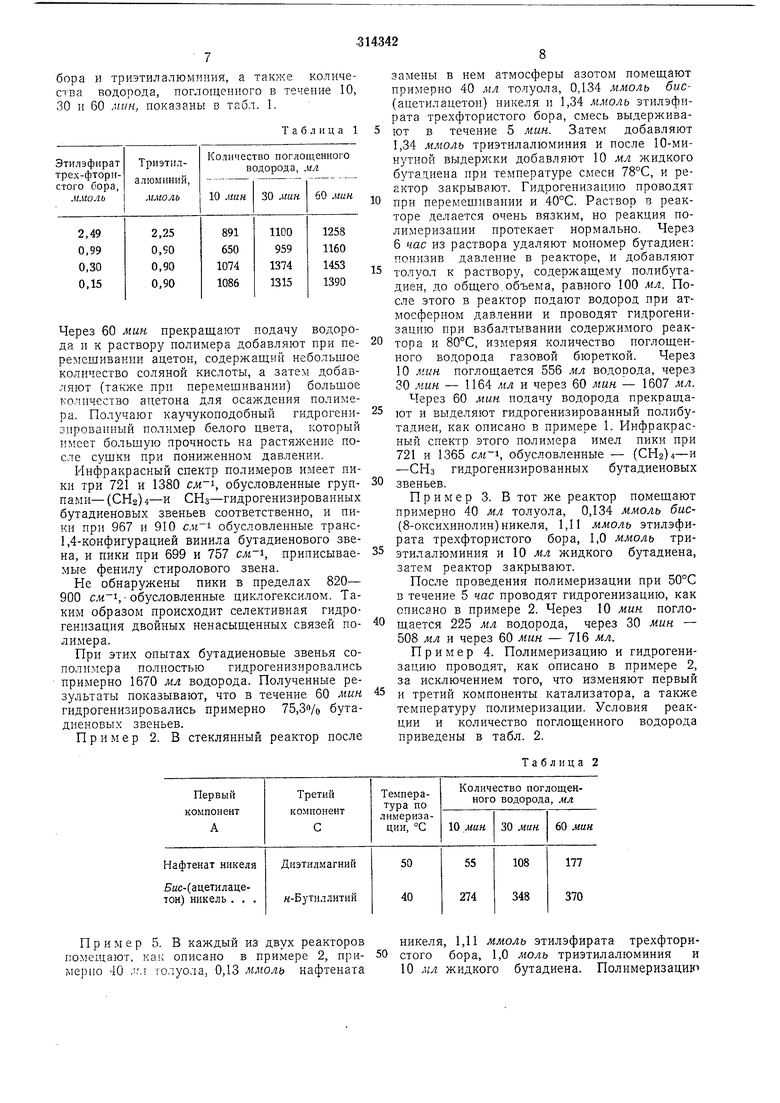

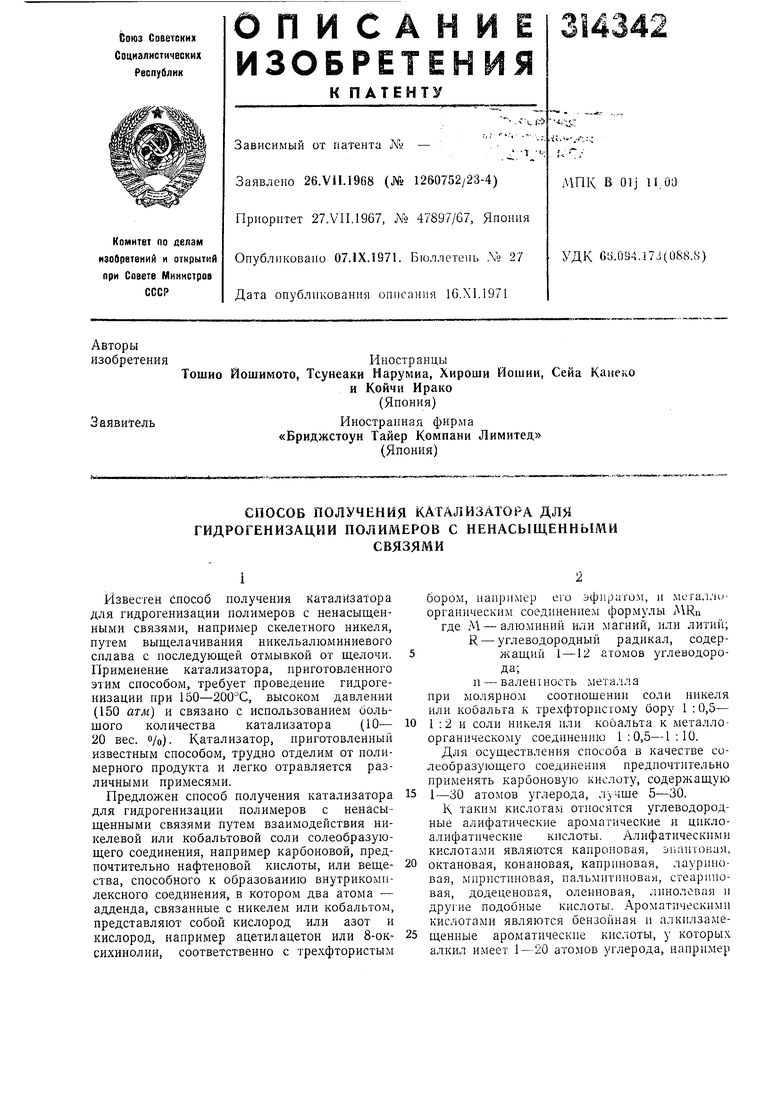

Пример 5. В каждый из двух реакторов помещают, как описано в примере 2, при- 50 мерно 40 мл толуола, 0,13 ммоль нафтената никеля, 1,11 ммоль этилэфирата трехфтористого бора, 1,0 моль триэтилалюминия и 10 ли жидкого бутадиена. Полимеризацию ведут в течение 6 час при 40°С. Полученный раствор полимера в одном реакторе немедленно гидрогенизируют, как описано в примере 2, а раствор во втором реакторе гидрогенизируют через 15 час. Количество поглощенного водорода приведено в табл. 3. Таблица 3 Эти результаты показывают, что предложенный катализатор очень стабилен. Пример 6. В реактор помещают примерно 40 мл толуола, 0,05 ммоль нзфтената никеля и 0,42 ммоль этилэфирата трехфторисюго бора и смесь выдерживают в течение 10 мин. Затем добавляют 0,375 ммоль триэтилалюминия, делают 10-минутную выдержку и к смеси при -78°С добавляют 10 мл жидкого бутадиена. Полимеризацию проводят при 40°С с перемещиванием. Через 6 час удаляют мономерный бутадиен и к раствору добавляют толуол до общего объема раствора, равного 100 мл. Одновременно 0,8 ммоль нафтената никеля реагируют с 2,4 ммоль триэтилалюминияв20лг.л толуола при-78°С в течение Ьмин, после чего выводят полученный раствор, содержащий 0,05 ммоль никеля, и с.мещнвают с раствором полимера в качестве катализатора гидрогенизации. В раствор подают водород при атмосферном давлении, и реакцию гидрогенизации ведут при 80°С. При встряхивании аппарата через 10 мин было поглощено 501 мл, через 30 мин - 832 мл и через 60 мин - 1082 мл водорода. Пример 7. В такой же реактор, как в примере 6, помещают 40 мл толуола, 0,135 ммоль нафтената кобальта н 0,42 ммоль этилзфирата трехфтористого бора и выдерживают в течение 10 мин. Затем добавляют к смеси при -78°С 0,38 ммоль триэтилалюминия и после 10-мипутной выдержки - 4 мл стирола и 6 мл жидкого бутадиена. Полимеризацию проводят при . По истечении некоторого нромел утка времени раствор в реакторе делается очень вязким, но реакция протекает нормально. Через 5 час удаляют мономерные стирол и бутадиен при пониженном давлении в реакторе и добавляют толуол к раствору, содержащему стиролобутадиеновый сополимер, до общего объема, равного 100 мл.

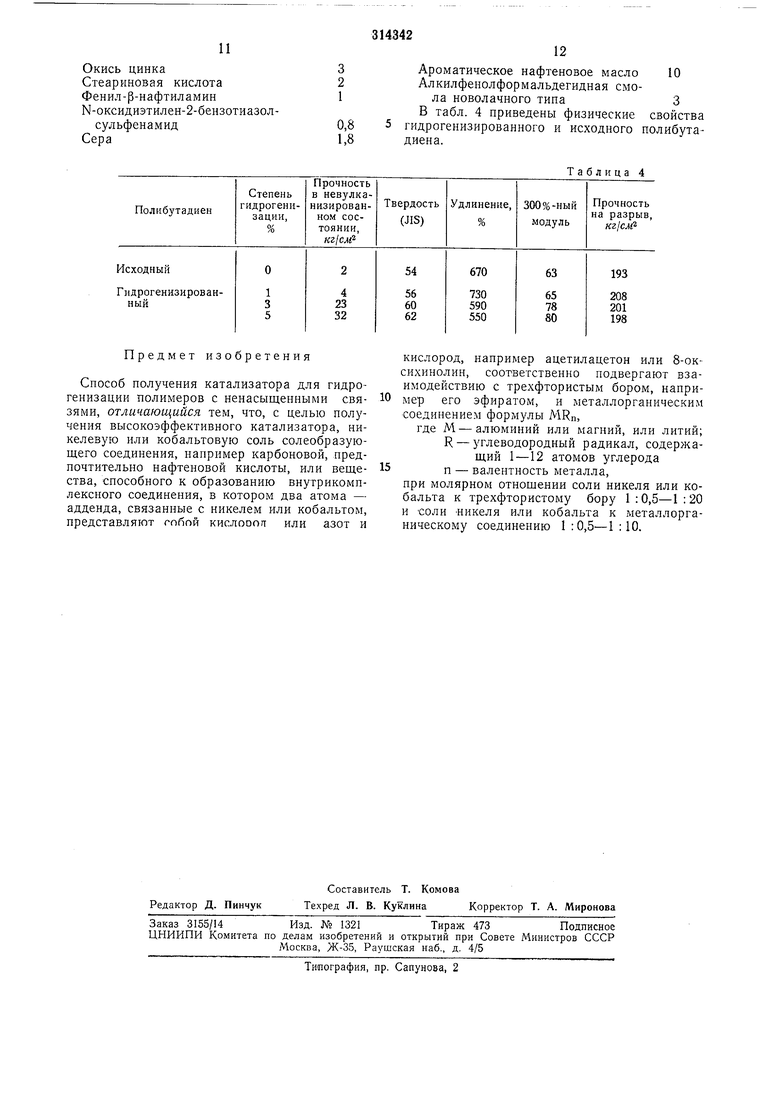

10 при 80°С. Через 10 мин поглощается 155 мл водорода, через 30 мин - 404 мл и через 60 мин - 605 мл. Подачу водорода через 60 мин нре фащают и выделяют гидрогеннзированный сополимер стирола и бутадиена, как описано в примере 1. Инфракрасный спектр этого полимера имеет пик при 699 , обусловленный фенилом стирола, и пик при 721 c,, обусловленный звенья.ми гидрогенизированного бутадиена. Пример 8. Смещивают, как описано в примере 7, примерно 40 мл толуола, 0,134 ммоль бис-(8-оксихинолин) кобальта 0,42 млюль этнлэфирата трехфтористого бора, 0,38 ммоль триэтилалюминия, 3 мл стирола и 7 мл жидкого бутадиена. Полимеризацию проводят при 50°С в течение 5 час, а затем при 80°С в течение 3 час, в результате чего гидрогенизировался полученный раствор поли.мера. Через 10 мин поглощается 37 мл водорода, а через 60 мин - 191 мл. Пример 9. В стеклянный автоклав с мехапической мешалкой емкостью. 1 л после заполнения азотом помещают 100 мл чистого гексана, 0,125 ммоль пафтената кобальта и 0,94 ммоль этилэфирата трехфтористого бора, с.месь выдерживают при комнатной температуре в 10 мин. Затем добавляют 0,94 ммоль триэтилалюминия, после перемещивания выдерживают в течение 10 мин и добавляют 17 г изопрена. Полимеризацию проводят при 40°С в течение 15 мин с перемешиванием. Степень конверсии, определенная при отборе проб равна 56,90/0- После добавления 400 мл чистого гексана и 1,8 м.моль триэтилалюминия в раствор подают водород при давлении 3 кг1см, и гидрогенизацию ведут при комнатной температуре. Через 3 час подачу водорода прекращают и выделяют 9,18 г гидрогенизированного полимера. Гидрогенизировались 18% двойных ненасыщенных связей полиизопрена, как было установлено при измерении ненасыщенных связей полученного полимера. Пример 10. В автоклав емкостью 6 л с механической мешалкой помещают 432 г бутадиена, который полимеризуют в 2,4 л толуола при в течение 6 час в npiicyTствии катализатора, полученного из 4,02 Л1м.оль нафтената никеля, 30,14 ммоль триэтилалюминия и 33,2 ммоль этилэфирата трехфтористого бора. Конверсия бутадиена равиа почти 100% (установлено при отборе проб). Затем в полученный раствор полибутадиена подают водород, и гидрогенизацию проводят при 40°С, измеряя количество поглощенного водорода газовой бюреткой. Таким путе.м получают полибутадиен при степени гидрогенизации 1,3 или 5%. Состав полибутадиена, ч. Полимер100 3 Окись цинка 2 Стеариновая кислота 1 Фенил-р-нафтил амин Ы-оксидиэтилен-2-бензотиазол0,8 сульфенамид 1,8 Сера

Предмет изобретения

Способ получения катализатора для гидрогенизации полимеров с ненасыщенными связями, отличающийся тем, что, с целью получения высокоэффективного катализатора, никелевую или кобальтовую соль солеобразующего соединения, например карбоновой, предпочтительно нафтеновой кислоты, или вещества, способного к образованию внутрикомплексного соединения, в котором два атома - адденда, связанные с никелем или кобальтом, представляют гпбой кислоооп или азот и

кислород, например ацетилацетон или 8-оксихинолин, соответственно подвергают взаимодействию с трехфтористым бором, например его эфиратом, и металлорганическим соединением формулы MRn,

где М - алюминий или магний, или литий;

R - углеводородный радикал, содержащий 1 -12 атомов углерода

п - валентность металла, при молярном отнощении соли никеля или кобальта к трехфтористому бору 1:0,5-1:20 и соли Никеля или кобальта к металлорганическому соединению 1:0,5-1:10. Ароматическое нафтеновое масло 10 Алкилфенолформальдегидная смола новолачного типа3 В табл. 4 приведены физические свойства гидрогенизированного и исходного полибутадиена. Таблица 4

Авторы

Даты

1971-01-01—Публикация