Предлагаемый прибор служит для определения и установления следующих показателей: 1) оптимального режима обработки резанием, 2) наивыгоднейшего станка, в случае его загрузки-следующего по выгодности и т. д. (таким образом прибор дает ряд станков, расположенный по степени убывающей выгодности с точки зрения производства данной операции), 3) наивыгоднейшей позиции на данном станке, 4) нормы машинного времени f, потребного на снятие стружки, 5) сечения стружки F, б) скорости резания V, 7} используемой мощности N, 8) числа оборотов п, станка при оптимальном режиме, 9) давления на резец Р, 10) производительности Q станка, 11) недогрузки станка п, 12), недоиспользования резца.

Точное установление этих показателей позволяет,достигнуть рационального использования действующих станков, выбирать наиболее выгодные станки для вновь проектируемых заводов и облегчить исследовательскую работу в области станков в теории резания.

Нижеописанный прибор разработан применительно к станкам для токарных работ, но идея его конструкции применима также и для всех остальных видов

работ обработки резанием. В основу конструкции прибора положен математический анализ теории резания.

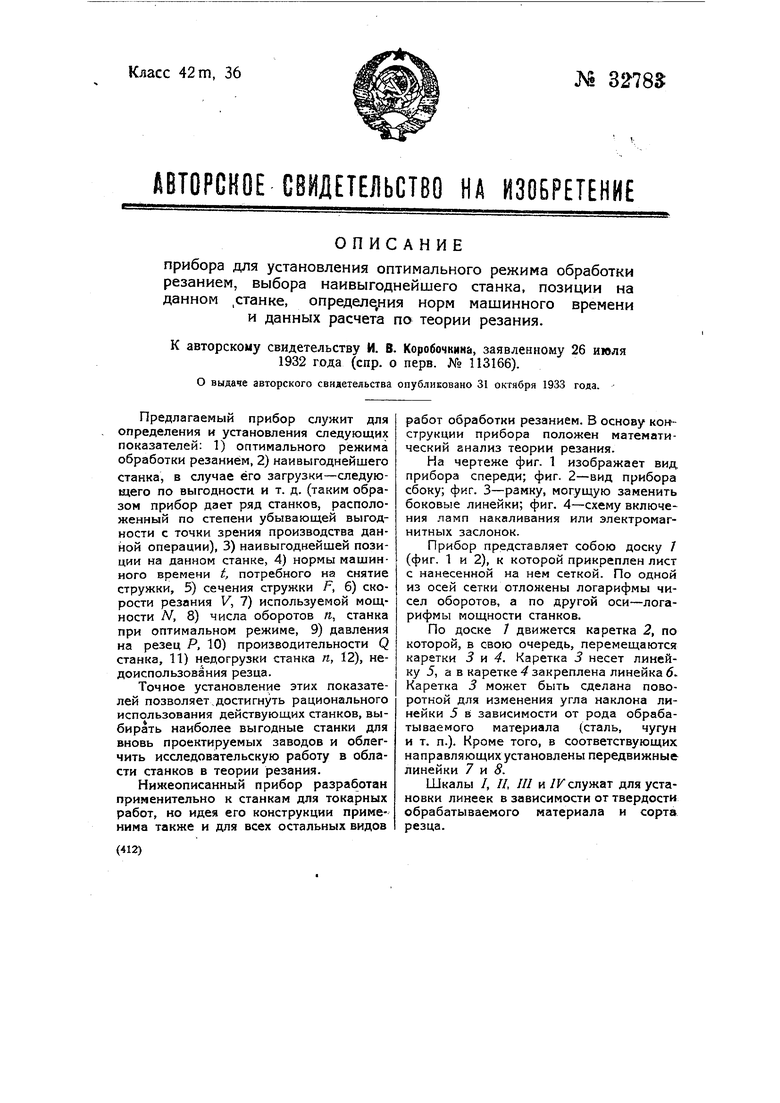

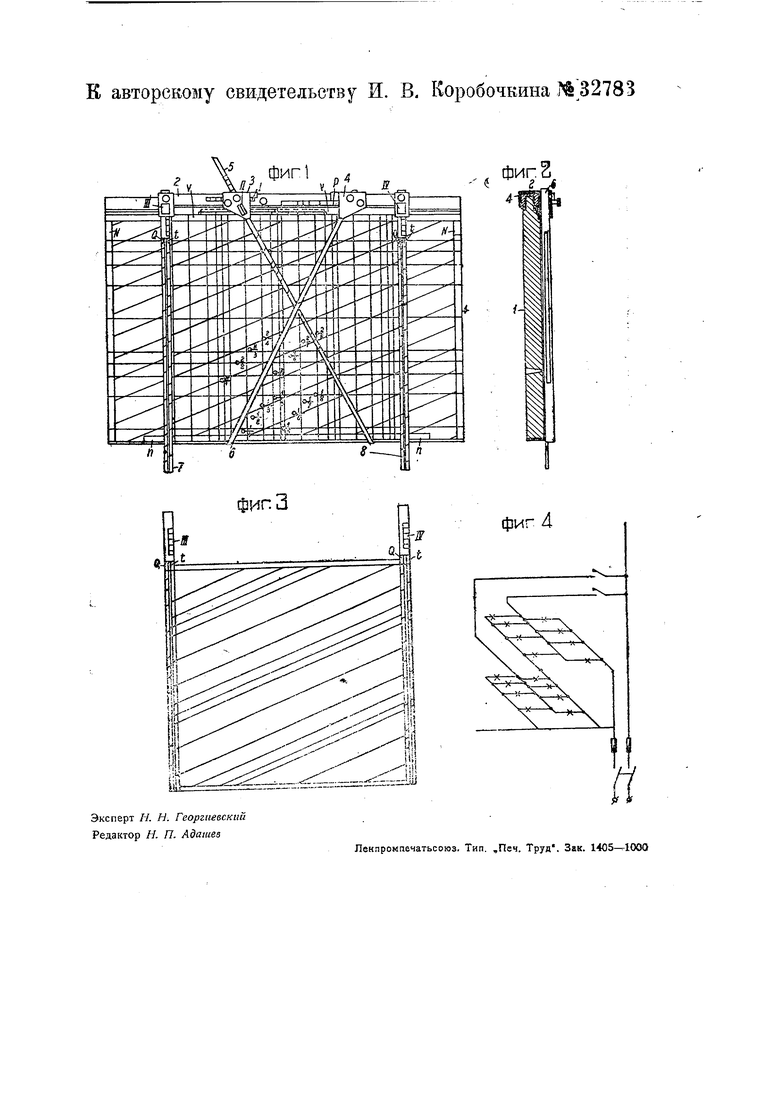

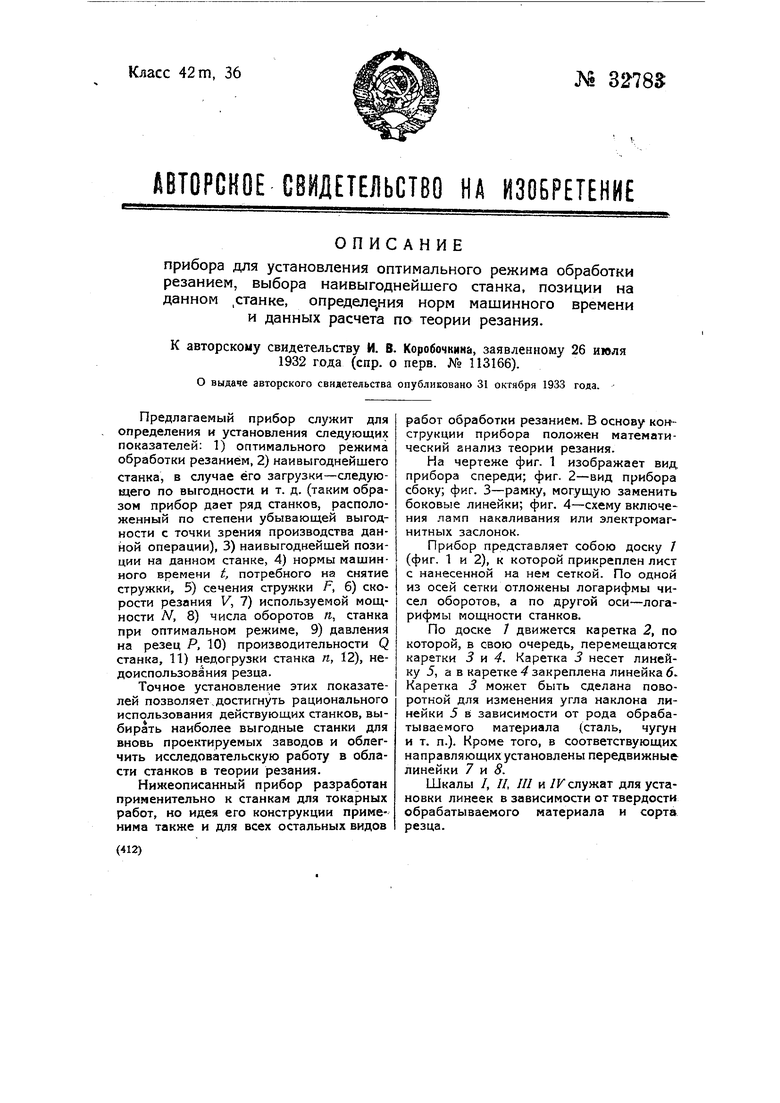

На чертеже фиг. 1 изображает вид прибора спереди; фиг. 2-вид прибора сбоку; фиг. 3-рамку, могущую заменить боковые линейки; фиг. 4-схему включения ламп накаливания или электромагнитных заслонок.

Прибор представляет собою доску / (фиг. 1 и 2), к которой прикреплен лист с нанесенной на нем сеткой. По одной из осей сетки отлоя{ены логарифмы чисел оборотов, а по другой оси-логарифмы мощности станков.

По доске / движется каретка 2, по которой, в свою очередь, перемещаются каретки 3 и 4. Каретка 3 несет линейку 5, а в каретке 4 закреплена линейка 6 Каретка 3 может быть сделана поворотной для изменения угла наклона линейки 5 в зависимости от рода обрабатываемого материала (сталь, чугун и т. п.). Кроме того, в соответствующих направляющих установлены передвижные

линейки 7 VI 8.

Шкалы /, //, /// и/К служат для установки линеек в зависимости от твердости обрабатываемого материала и сорта

резца.

Каретка 2 устанавливается по шкале согласно диаметру d обрабатываемого изделия и закрепляется, по желанию, стопорным винтом. Каретка 4 при своем передвижении дает по соответствующей шкале отсчет давления на резец Р, причем .закрепленная на этой каретке линейка 6 одновременно указывает сечение стружки F, а также пересечения линеек 5 и 5 определяет оптимальный режим обработки резанием.

На каретке 2 нанесена шкала Г, по которой отсчитывается скорость резания (скорость соответствует делениям шкалы, приходящимся против вертикалей, проведенных на доске). Шкалы Q и г, нанесенные на линейках 7 и 5, указывают {производительность Q станка и время t, потребное на снятие единицы объема стружки, производительность станка и время потребное на снятие единицы объема стружки, отсчитываются по делениям шкал, приходящимся против соответствующих наклонных линий).

Линейки 7 и 5 могут быть заменены рамкой с натянутыми струнами, или, взамен струн, прозрачной пластиной, на которой нанесены наклонные линии (фиг. 3). Прозрачная пластина может быть также закреплена непосредственно на доске / под углом, -соответствующими данному роду отрабатываемого материала. При замене линеек рамкой или пластиной проведения нггклонных линий на доске не требуется. На доску / нанесены точки Л; /2; з; Д и т. д., отвечающие позиции станков данного завода (цеха). Вместо нанесения точек можно просверливать отверстия, в которые помещаются небольшие электрические лампочки или электромагнитные заслонки. Схема включения ламп или заслонок показана на фиг. 4.

Наивыгоднейший для данной операции станок и его позиция определяется по точке, приходящейся на более высокой наклонной линии, причем точки, попадающие вне нижнего треугольника (образованного линейками 5 6 л осью абсцисс), следует сносить по вертикали вниз до пересечения с линейками 5 или 6. Так, для примера, указанного на фиг. 1, наивыгоднейший станок и позиция его соответствуют точке /т.

Используемая мощность станков, расположенных вне нижнего треугольника, определяется по шкале Л точкой пересечения вертикали с линейками 5 или б; для станков, приходящихся внутри нижнего .треугольника, используемая мощность определяется непосредственно самими точками по шкале М Станки, расположенные вне нижнего треугольника, работают с недогрузкой, величина которой определяется по шкалам /V и Q. В станках, расположенных левее линейки 5, резцы не доиспользуются: величина недоиспользования резца определяется по шкалам V и Q. Число оборотов станка при оптимальном режиме определяется по шкале п.

Предмет изобретения.

1.Прибор для установления оптимального режима обработки резанием, выбора наивыгоднейшего станка, позиции на данном станке, определения норм машинного времени и данных расчета по теории резания, отличающийся применением передвижной по основной доске /, на которой нанесена сетка и ряд наклон; ных линий, каретки 2, по которой, в свою очередь, перемещаются каретки 5 и # с наклонными линейками 5 и Никоторая несет направляющие с передвижными в них линейками 7 и , причем линейки, сетка и каретка 2 снабжены соответствующим шкалами (фиг. 1).

2.Видоизменение прибора по п. 1, отличающееся тем, что, вместо линеек 7 и 8, применена рамка с натянутыми струнами взамен нанесения наклонных линий на основной доске.

3.Видоизменение прибора по п. 2, отличающееся тем, что в вместо струн, закреплена прозрачная пластина, на которой нанесены наклонные линии взамен нанесения их на основной доске (фиг. 3).

4.В приборе по п. 1-3 применение нанесенных точек Vi, V2, Vs--, отвечающих позиции станков данного завода (цеха) (фиг. 1).

5.В приборе по п.п. 1-3 применение вместо точек просверленных отверстий, в которые помещены лампы накаливания (фиг. 4) или электромагнитные заслонки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ВЫБОРА НАИБОЛЕЕ ВЫГОДНОГО ТОКАРНОГО СТАНКА ПО ЗАДАННЫМ УСЛОВИЯМ РАБОТЫ | 1930 |

|

SU32209A1 |

| Чертежный прибор | 1954 |

|

SU101979A1 |

| Прибор для нанесения тригонометрических пунктов | 1929 |

|

SU13886A1 |

| ОПРЕДЕЛЕНИЯ ТОЧЕК ГРАНИЧНЫХ ЛИНИЙСЕЧЕНИЙ, | 1971 |

|

SU311785A1 |

| Прибор для построения аксонометрических проекций объекта | 1972 |

|

SU449830A1 |

| Устройство для определения наивыгоднейшего использования рабочей машины и автоматического учета выработанных изделий | 1927 |

|

SU9429A1 |

| Прибор для определения механических свойств стебля | 1957 |

|

SU112417A1 |

| ПРИБОР ДЛЯ ПОСТРОЕНИЯ НА ЧЕРТЕЖЕ ТОЧЕК ПО ДАННЫМ КООРДИНАТАМ | 1928 |

|

SU16422A1 |

| Прибор для определения наивыгоднейших условий работы токарных и других станков | 1923 |

|

SU3594A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ Ну\ТУРАЛЬНЫХ ВЕЛИЧИН | 1967 |

|

SU200770A1 |

Авторы

Даты

1933-10-31—Публикация

1932-07-26—Подача