Предлагаемое изобретение представляет собой прибор для нахождения, в зависимости от условий работы, наиболее производительного из всех имеющихся станков. В приборе применены счетная логарифмическая линейка с соответствующими на ней шкалами и ползунком, снабженным указателем постоянного крутящего момента, и графики, на которых наносятся в виде точек номера станков и числа их оборотов и ряд наклонных линий, соответствующих диаметрам обрабатываемого предмета.

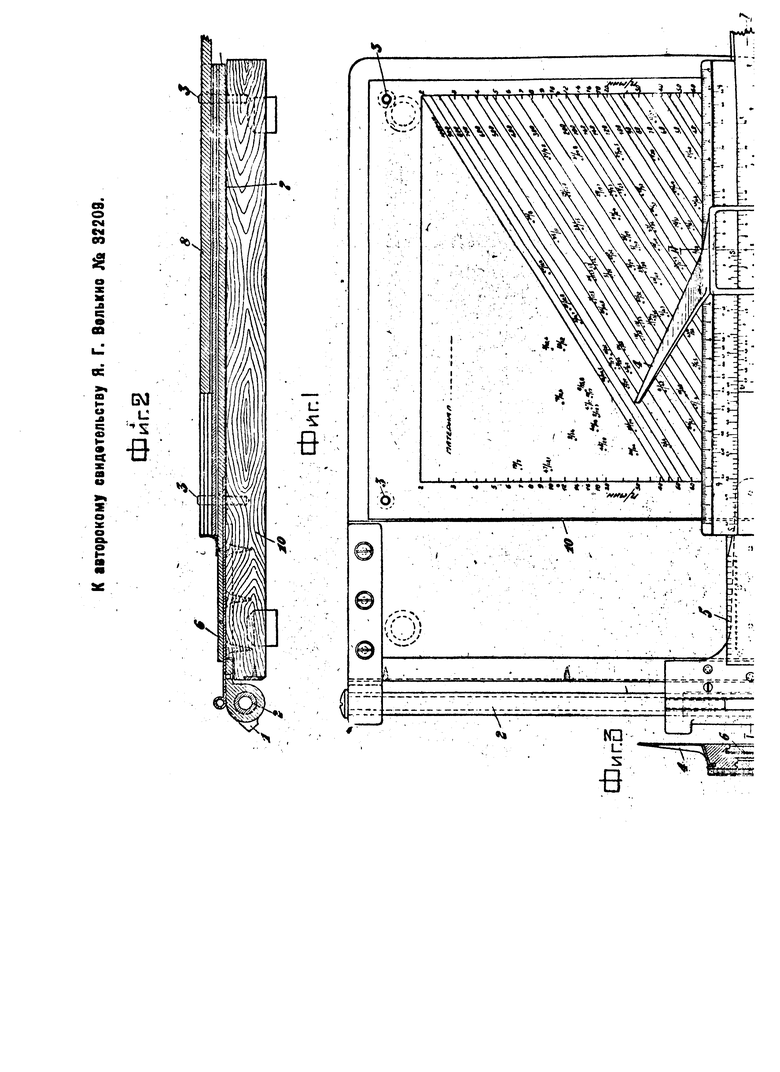

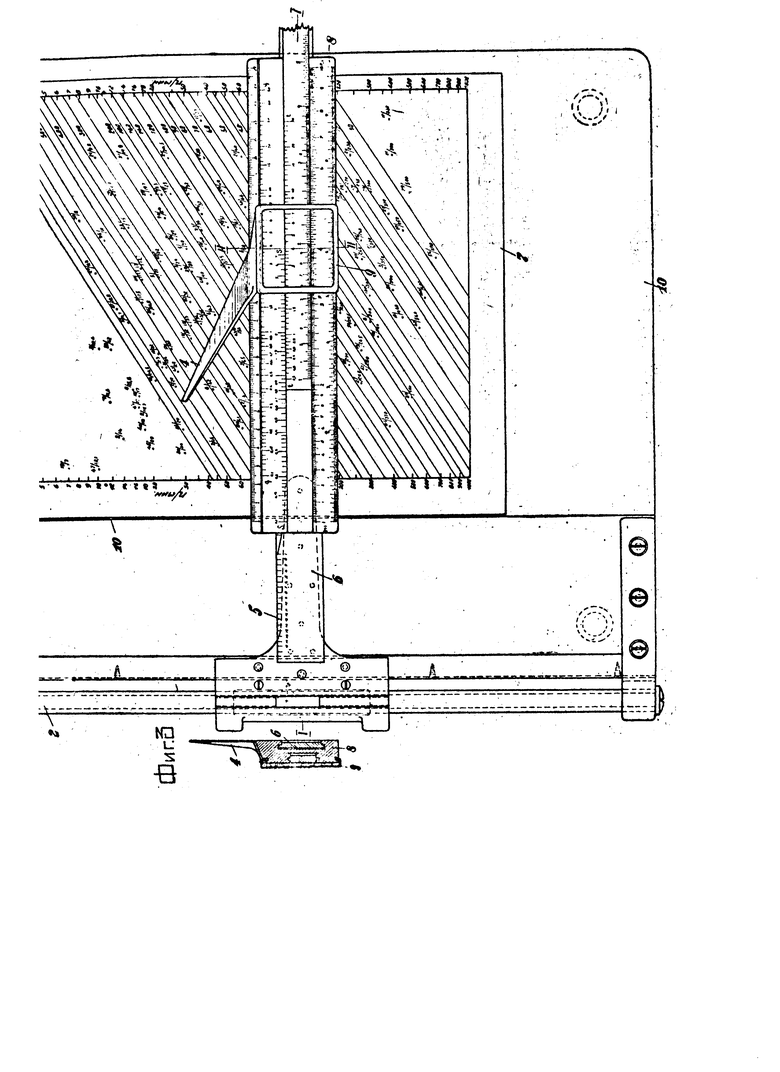

На чертеже фиг. 1 изображает общий вид прибора; фиг. 2 - вид его в разрезе по линии I-I (на фиг. 1), и фиг. 3 - поперечный разрез линейки и движка по линии II-II (на фиг. 1).

Предлагаемый прибор состоит из основной доски 10 с направляющим стержнем 2, на котором свободно сидит подвижная вдоль его оси рейсшина 6, несущая подвижную по ней счетную логарифмическую линейку 8 с соответствующими на ней шкалами и ползунком 9. Ползунок снабжен наклонным указателем 4 постоянного крутящего момента и располагается над укрепляемыми на шипах 3 основной доски 10 сменными графиками 7, на которых нанесены в виде точек номера станков и числа их оборотов и ряд наклонных линий, соответствующих диаметрам обрабатываемого предмета. Рейсшины имеют упор 1, ограничивающий вращение ее вокруг направляющего стержня 2 при установке графика на шипы 3, и шкалу условных делений 5, служащих для учитывания глубины резания к подаче и ряд других факторов резания.

Определение наиболее производительного станка для данной работы производится следующим способом.

Производительность работы на металлорежущих станках зависит от их мощности и прочности, качества и формы инструмента и наибольшего сечения стружки q, допускаемого формой, размерами и способом крепления обрабатываемого предмета. Наибольшее сечение стружки принимается по опыту или на основании существующих данных.

Так как глубина резания t мм дается припуском на обработку, то, зная сечение стружки q кв. мм, определяем подачу s мм = q:t и, если она не удовлетворяет требованиям чистоты обработки, снимаем ее до требуемой величины, после чего определяем

q = st.

Эти расчеты производятся при помощи верхних шкал (s, t, q) счетной линейки 8.

Графики (карты) заготовляются таким образом, что каждому предприятию остается лишь нанести точки станков, количество которых в каждом графике зависит от количества скоростей станков. Возле каждой точки проставляется в числителе дроби номер станка, а в знаменателе - число оборотов.

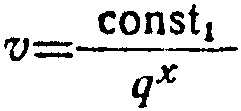

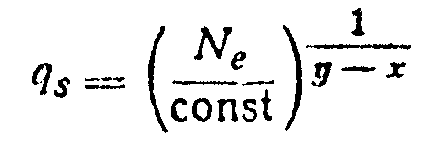

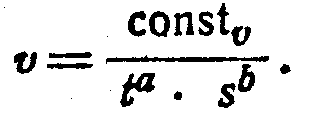

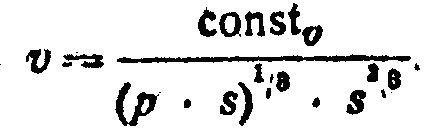

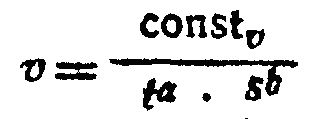

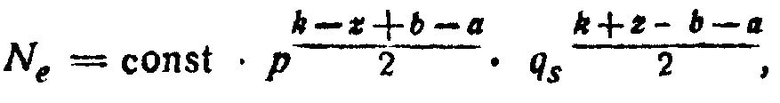

Точки в графиках, соответствующие основным значениям qs для всех скоростей станков определяются следующим образом:  , где

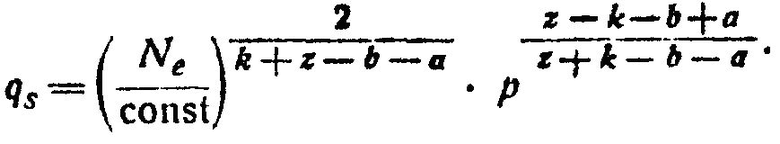

, где  - скорость резания в метр./мин.;

- скорость резания в метр./мин.;

const1 и x зависят от качества резца определенной формы и обрабатываемого материала.

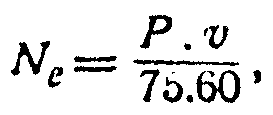

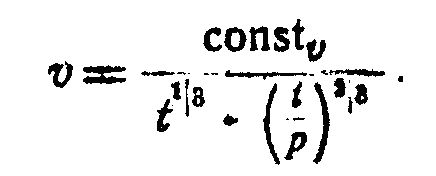

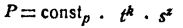

Эффективные мощности станка определяются формулой:

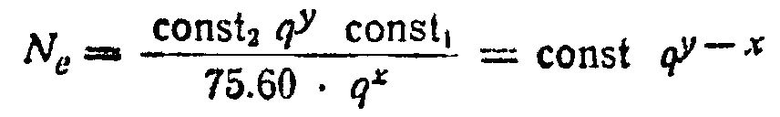

где давление на резец Р=const2 qy; const3 и у зависят при определенной форме резца от обрабатываемого материала:

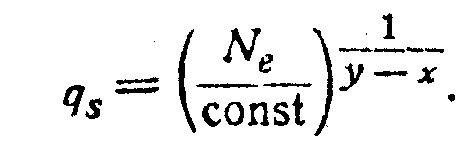

или

Зная мощности станков, определяем или списываем с паспортов станков основные значения qs и проставляем соответственно точки на горизонталях от шкалы n, пользуясь при этом верхней шкалой линейки для q (для n=68 и qs=3,8 находим точку 5/68, где 5 - номер станка).

Так как каждому q соответствует определенная скорость резания  , то при данных n и q получим определенное значение диаметра точения D.

, то при данных n и q получим определенное значение диаметра точения D.

Согласно графику для n=68 и q=3,8 читаем на наклонной линии, проходящей через точку 5/68, - D=100 мм.

При указанном положении линейки на графике, работая с сечением стружки 3,8 мм2 на диаметре предмета D=100 мм согласно приведенным формулам, используем полностью как станок, так и резец. Если обрабатываемый предмет не допускает большего сечения стружки и подача

имеется на станке №5, то последний является для данных условий наивыгоднейшим. Из формулы

следует, что с увеличением основного сечения стружки увеличивается и потребляемая мощность станка Ne; поэтому все станки, точки которых расположены по горизонтали вправо от точки 5/68, будут иметь мощность более требуемой, но одно и то же число оборотов, т.-е. при данном диаметре, одну и ту же допускаемую резцом скорость резания.

Так как каждому основному значению qs соответствует вполне определенная мощность Ne, то все указанные по вертикали станки одинаковы по мощности, но имеют разные числа оборотов; поэтому точки станков, расположенные по вертикали вверх от точки 5/68, хотя и имеют одну и ту же мощность, но последняя, в силу меньших значений n, при заданных условиях не может быть полностью использована, как и стойкость инструмента.

Точки станков, расположенные по вертикали вниз от точки 5/68, непригодны для работы при заданных условиях как по мощности, так и по стойкости, а расположенные горизонтально влево от этой точки непригодны вследствие недостаточной мощности.

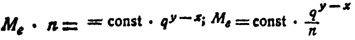

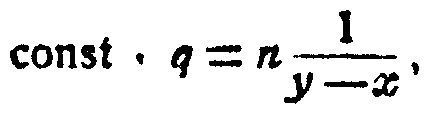

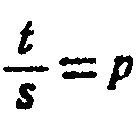

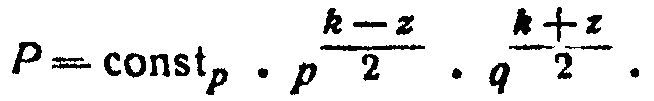

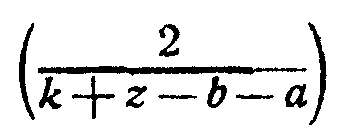

Так как мощность на шпинделе станка является функцией произведения Ме·n, где Me - крутящий момент, то  для Ме = const получим:

для Ме = const получим:

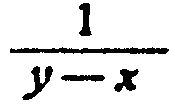

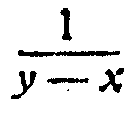

отсюда следует, что каждая наклонная прямая, идущая под углом, tg которого =  , является линией постоянного крутящего момента.

, является линией постоянного крутящего момента.

Таким образом, проведением такой наклонной линии влево от точки 5/68 мы получим на ней ряд точек станков, мощность которых при данных условиях (q и D) может быть вполне использована.

При заданных условиях, вообще, работа может быть произведена на всех станках в пределах угла, образуемого наклонной линией крутящего момента и горизонталью вправо от точки пересечения q и D. Указатель момента 4, соединенный с визиром линейки 8 для удобства, дает одинаковое для всех обрабатываемых материалов направление, вследствие чего модули шкал n должны быть соответствующим образом подобраны.

Найдя, как сказано раньше q=ts по расчетной линейке, перемещаем ее при помощи рейсшины до пересечения точки q с наклонной линией заданного диаметра точения. В пределах угла, образуемого линейкой и ее указателем, находим ряд станков, производительность которых, т.-е. при данных t и D произведение s·n надлежит определить.

Для этой цели могут служить паспорта станков или общая таблица подач на свободной площади прибора, из которой выбираем подходящие подачи этих станков.

Произведение s·n (подача в минуту) или время точения определяется по графикам паспортов или пользуясь нижними шкалами линейки, служащими вообще для умножения и деления.

На практике необходимо определять производительность лишь 3-5 наиболее подходящих станков, поэтому надо искать их главным образом вблизи вершины угла, не удаляясь слишком далеко по горизонтали, так как при этом будет слабо использована мощность этих станков, и не удаляясь слишком далеко по вертикали, так как при этом, кроме неполного использования мощности, число оборотов уменьшается, т.-е. время работы увеличивается.

Линейки и графики дают возможность определять условия резания для работы на любом станке, указанном в графиках. Для этого необходимо лишь отыскать точки станка вблизи диаметра точения.

В тех случаях, когда при нанесении точек станков наибольшее сечение стружки, допускаемое механизмом подачи, оказывается меньше, принимаем максимальное сечение стружки вместо основного qs. При этом получаем точку неполного использования мощности станка при полном использовании стойкости резца.

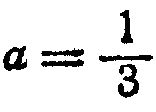

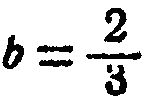

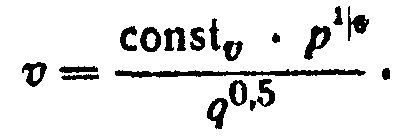

Некоторые предприятия, для определения условий резания по резцу, пользуются уточненными формулами следующего вида:

В таком случае для разных отношений  получается ряд формул указанного ранее вида с различными значениями const1.

получается ряд формул указанного ранее вида с различными значениями const1.

Для  ;

;  ;

;  , имеем

, имеем

и

Путем умножения одного уравнения на другое и извлечения квадратного корня приходим к выводу

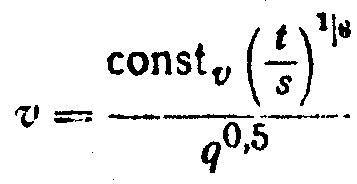

Отсюда следует, что в зависимости от  в формуле

в формуле

меняется значение const, а, следовательно, и значение qs: изменение  в формуле

в формуле  влияет на скорость резания и для данного числа оборотов n меняет лишь диаметр D предмета.

влияет на скорость резания и для данного числа оборотов n меняет лишь диаметр D предмета.

Горизонтальным перемещением линейки по рейсшине изменяются значения qs в графике.

Шкала 5 на рейсшине 6 с условными делениями 1, 2, 3 … может служить для установки линейки, в зависимости от

Каждому значению  соответствует определенный коэфициент условного изменения диаметра предмета.

соответствует определенный коэфициент условного изменения диаметра предмета.

Таким образом, можно при различных отношениях  пользоваться одним и тем же графиком.

пользоваться одним и тем же графиком.

Пользование прибором не усложняется даже при применении весьма точных законов резания, учитывающих различные размеры резцов, их форму, установку, различные способы охлаждения, различное время до затупления и т.д., так как все эти факторы, в конечном счете, влияют известным образом на qs и коэфициент условного изменения диаметра предмета.

Уточнение формулы давления резания также не вызывает осложнений в пользовании прибором, так как формула стойкости резца

может быть представлена в виде

а формула давления на резец

может быть представлена в виде:

Отсюда следует:

Количество графиков не велико и зависит только от количества значений  или

или  в формуле для qs.

в формуле для qs.

Пользуясь таблицей условных давлений и коэфициентов условного изменения диаметра предмета по прилагаемой форме, установка линейки на рейсшине и на графике может быть произведена в кратчайшее время и, вместе с тем, учтено влияние различных комбинаций всех факторов резания.

Прибор для выбора наиболее выгодного токарного станка по заданным условиям работы, отличающийся применением рейсшины 6, подвижной по укрепленной на основной доске 10 прибора направляющей 2 и несущей подвижную по ней счетную логарифмическую линейку 8 с соответствующими на ней шкалами и с ползунком 9, снабженным наклонным указателем 4 постоянного крутящего момента, располагаемую над укрепляемыми на шипах 3 основной доски 10 сменными графиками 7, на которых нанесены в виде точек номера станков и числа из оборотов и ряд наклонных линий, соответствующих диаметрам обрабатываемого предмета.

Авторы

Даты

1933-09-30—Публикация

1930-07-13—Подача