Известны способы эрозионно-хнмичеСкой обработки токопроводящих материалов однонаправленными импульсами тока в полупроводящих жидких средах при малых межэлектродных зазорах.

Целью изобретения является снижение энергетических затрат на обработку, повышение точности и чистоты обрабатываемой поверхности.

Для этого по предлагаемому способу используют двухступенчатые импульсы напряжения, первая ступень которых является длинными низковольтными импульсами с амплитудой, достаточной для обеспечения процесса электрохимической обработки, а вторая ступень является короткими импульсами с амплитудой, обеспечивающей пробой межэлектродной среды и эррозионную обработку изделия.

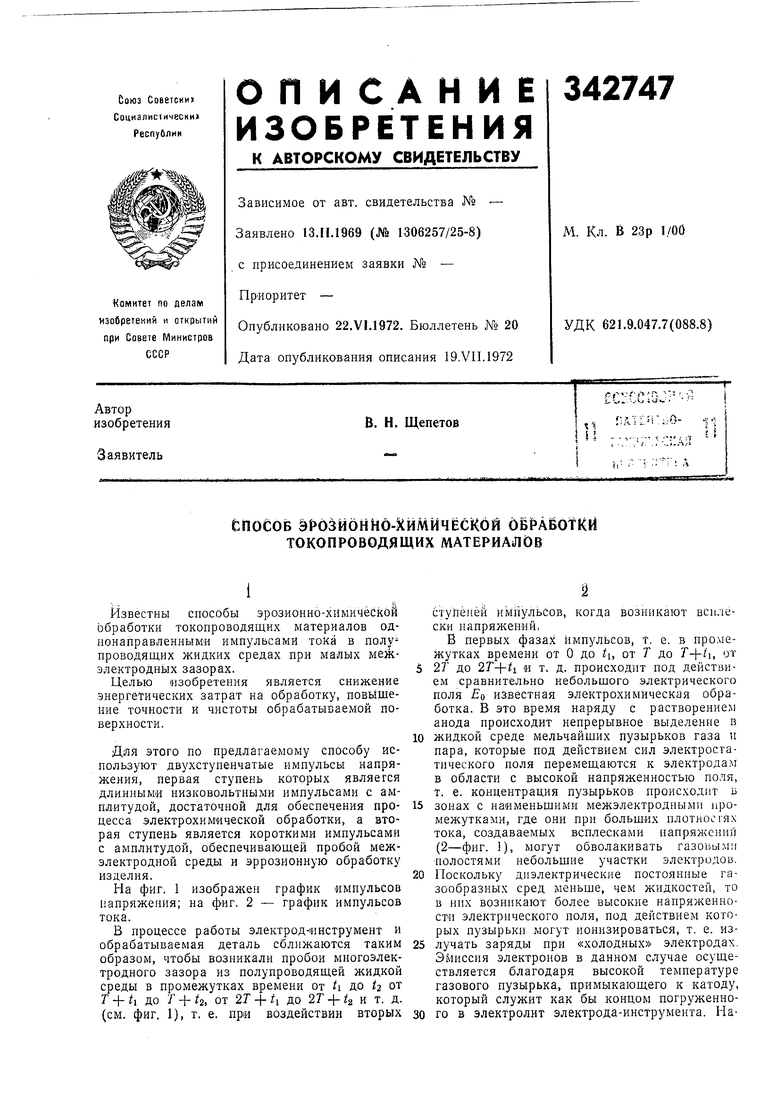

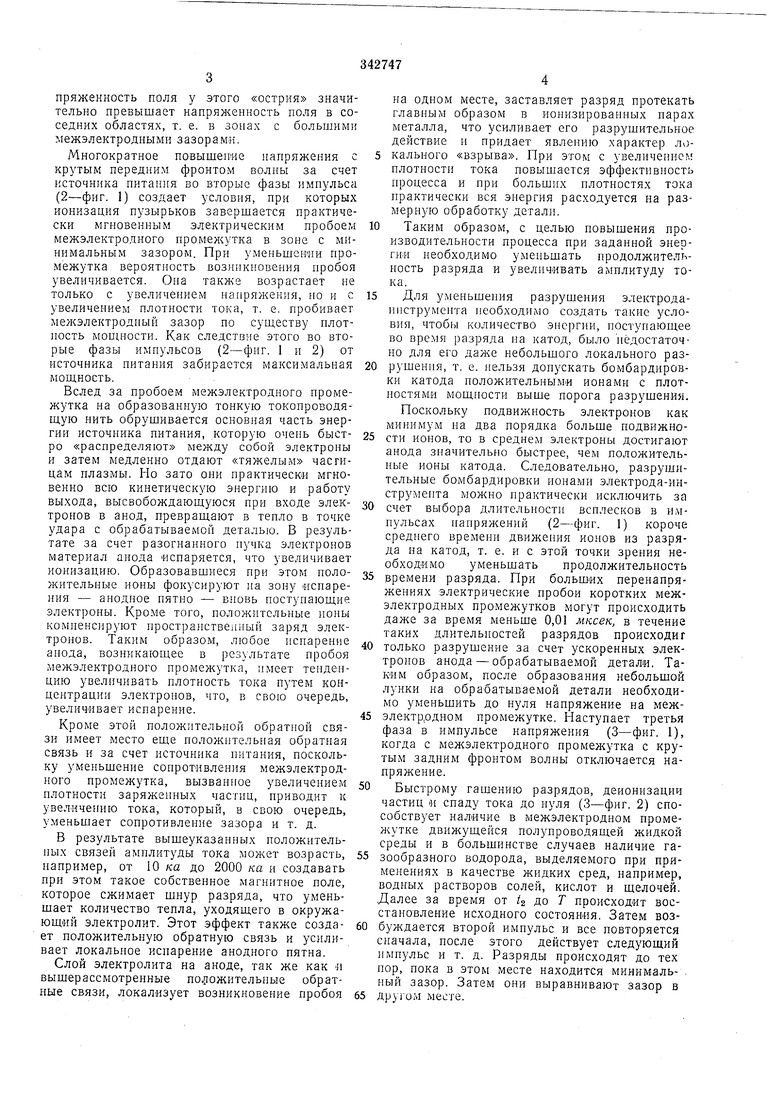

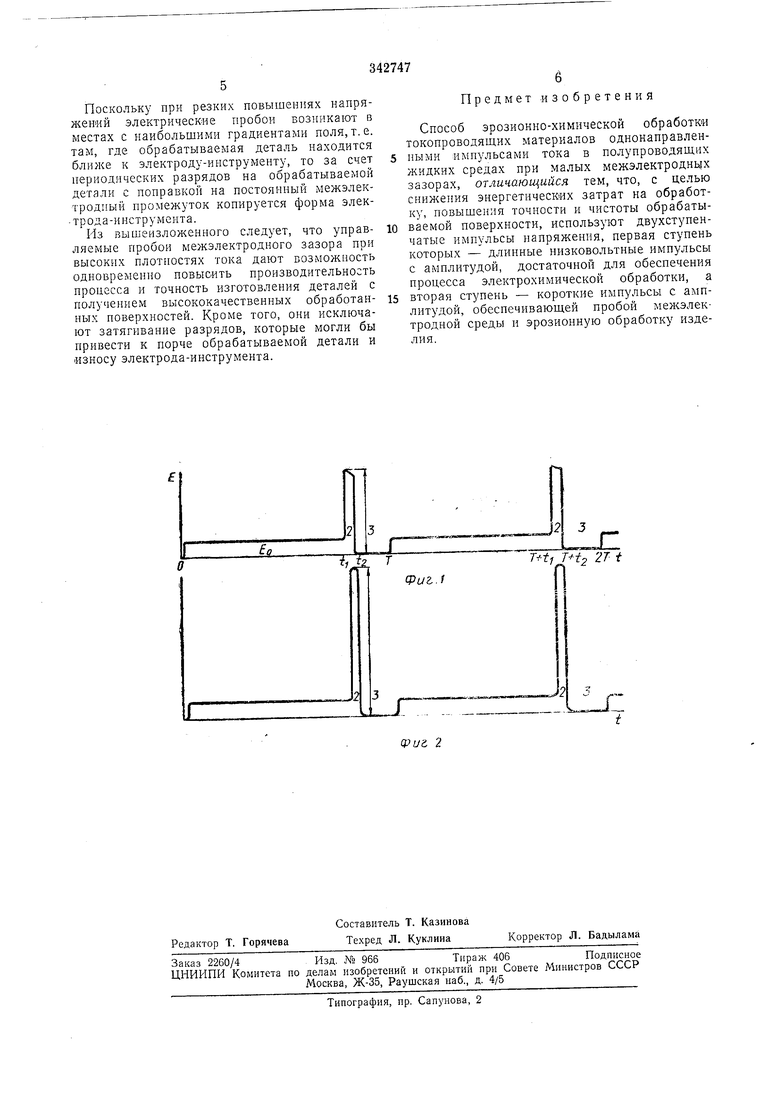

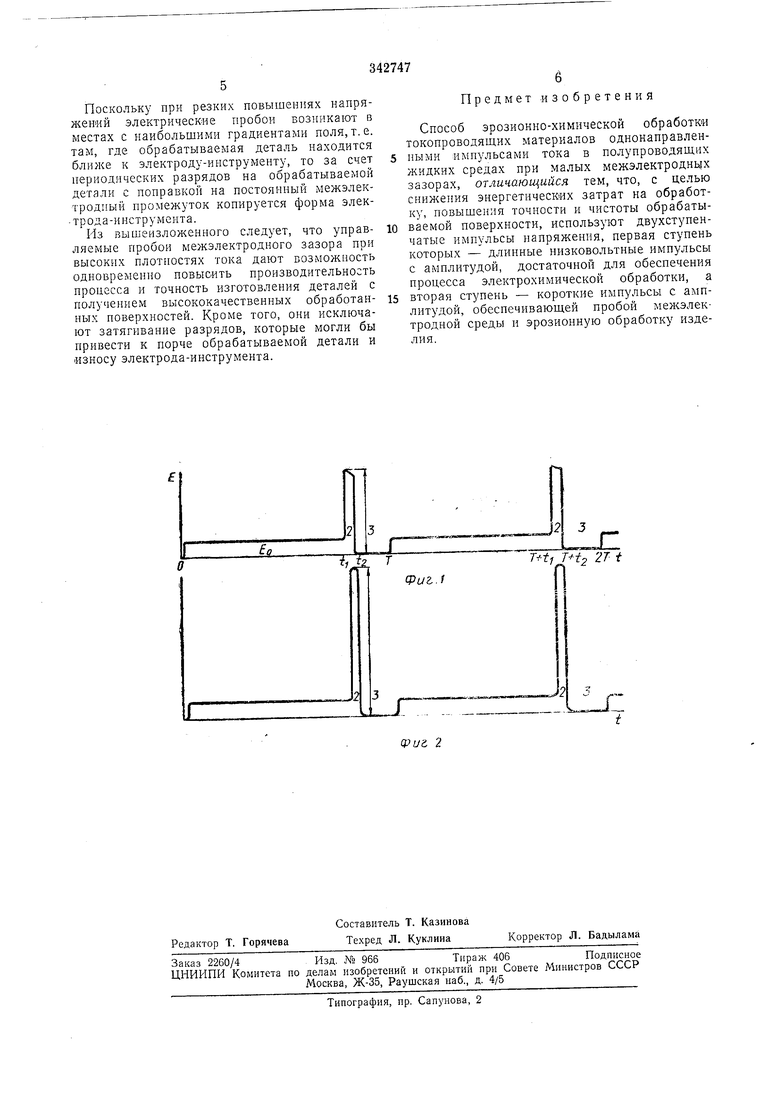

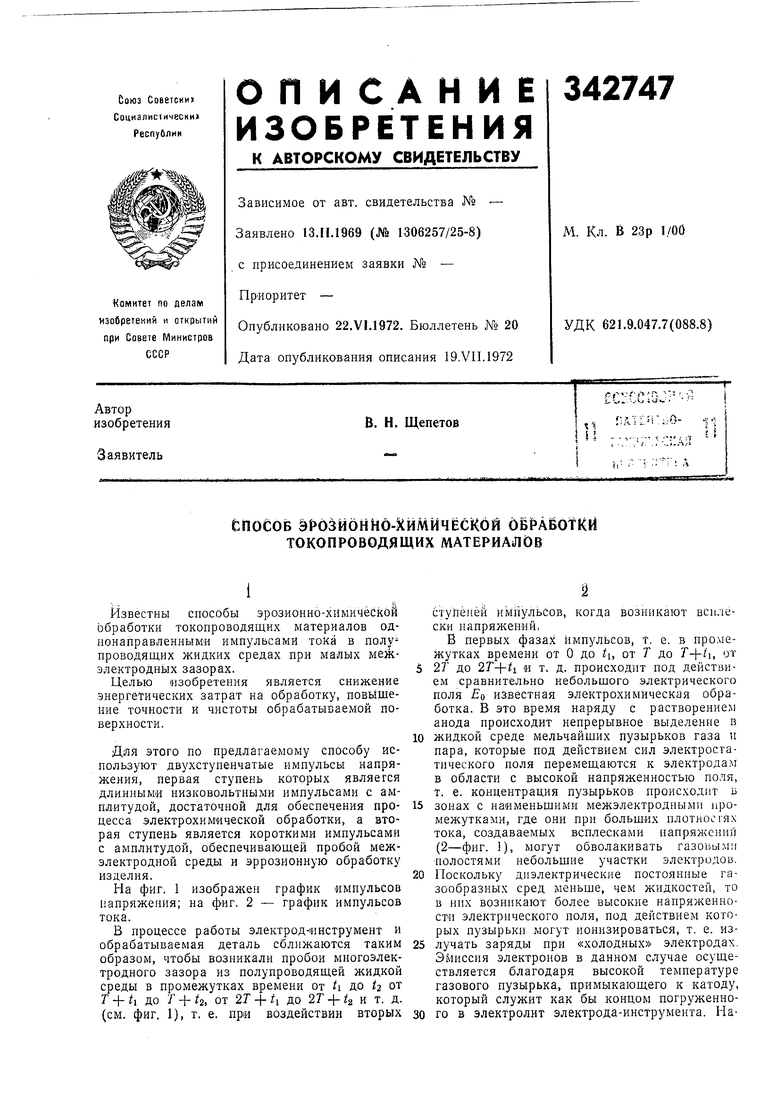

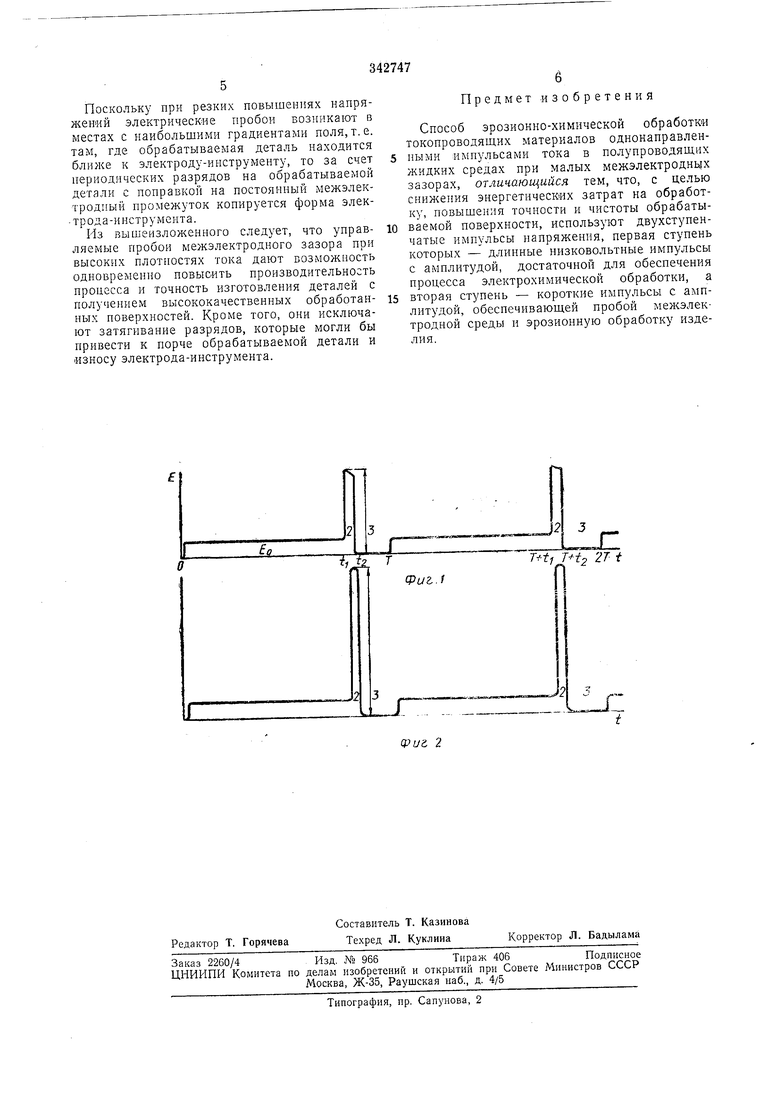

На фиг. 1 изображен график импульсов Напряжения; на ф«г. 2 - график импульсов тока.

В процессе работы электрод-инструмент и обрабатываемая деталь сближаются таким образом, чтобы возникали пробои многоэлектродного зазора из полупроводящей жидкой среды в промежутках времени от i до tz от T + ti до 74- tz, от 2Г + 1 до и т. д. (см. фиг. 1), т. е. при воздействии вторых

ступеней импульсов, когда возникают вси.чески напряжений,

В первых фазах импульсов, т. е. в промежутках времени от О до ь от Т до T-}-ii, от

27 до и т. д. происходит под действием сравнительно небольшого электрического поля ЕО известная электрохимическая обработка. В это время наряду с растворением анода происходит непрерывное выделение в

жидкой среде мельчайщих пузырьков газа п пара, которые под действием сил электростатического поля перемещаются к электродам в области с высокой напряженностью поля, т. е. концентрация пузырьков происходит Б

зонах с наименьщими межэлектроднымп промежутками, где они при больших плотностях тока, создаваемых всплесками напряжений (2-фиг. ), могут обволакивать газоиы,м:( полостями небольшие участки электродов.

Поскольку диэлектрические постоянные газообразных сред меньше, чем жидкостей, то в них возникают более высокие напряженности электрического поля, под действием которых пузырьки могут ионизироваться, т. е. излучать заряды при «холодных электродах. Эмиссия электронов в данном случае осуществляется благодаря высокой температуре газового пузырька, примыкающего к катоду, который служит как бы концом погруженнопряженность поля у этого «острия значительно превышает напряженность поля в соседних областях, т. е. в зонах с большими межэлектродными зазорами. Многократное повышение напряжения с крутым передним фронтом волны за счет источника питания во вторые фазы импульса (2-фиг. 1) создает условия, при которых ионизация пузырьков завершается практически мгновенным электрическим пробоем межэлектродного промежутка в зоне с минимальным зазором. При уменьшении промежутка вероятность возннкновения пробоя увеличивается. Она также возрастает не только с увеличением напряжения, но и с увеличением плотности тока, т. е. пробивает межэлектроднын зазор по существу плотность мопшости. Как следствие этого во вторые фазы импульсов (2-фиг. 1 и 2) от источника питания забирается максимальная мош,ность. Вслед за пробоем межэлектродного промежутка на образованную тонкую токопроводяш,ую нить обрушивается основная часть энергии источника питания, которую очень быстро «распределяют между собой электроны и затем медленно отдают «тяжелым частицам плазмы. Но зато они практически мгновенно всю кинетическую энергию и работу выхода, высвобождающуюся при входе электронов в анод, превращают в тенло в точке удара с обрабатываемой деталью. В результате за счет разогнанного нучка электронов материал анода испаряется, что увеличивает ионизацию. Образовавшиеся при этом положительные ионы фокусируют на зону испарения - анодное пятно - вновь поступающие электроны. Кроме того, положительные ионы компенсируют прострапствеиный заряд электронов. Таким образом, любое иснарение анода, возникающее в результате пробоя межэлектродного промежутка, имеет тепденцию увеличивать плотность тока путем концентрации электронов, что, в свою очередь, увеличивает испарение. Кроме этой положительной обратной связи имеет место еще положительная обратная связь и за счет источника питания, поскольку уменьшение сонротивлення межэлектродного промежутка, вызванное увеличением плотности заряженных частиц, приводит к увеличению тока, который, в свою очередь, уменьшает сопротивление зазора и т. д. В результате вышеуказанных положительных связей амплитуды тока может возрасть, например, от 10 ка до 2000 ка и создавать при этом такое собственное магнитное поле, которое сжимает щнур разряда, что уменьшает количество тепла, уходящего в окружающий электролит. Этот эффект также создает положительную обратную связь и усиливает локальное испарение анодного пятна. па одном месте, заставляет разряд протекать главным образом в ионизированных парах металла, что усиливает его разрушительное действие и придает явлению характер локального «взрыва. При этом с увеличением плотности тока повышается эффективность процесса и при больщих плотностях тока практически вся энергия расходуется на размерную обработку детали. Таким образом, с целью повышения производительности процесса при заданной энергии необходимо умепьщать продолжительность разряда и увеличивать амплитуду тока. Для уменьшения разрушения электродаинструмента необходимо создать такие условия, чтобы количество энергии, поступающее во время разряда на катод, было недостаточно для его даже небольшого локального разрушення, т. е. нельзя донускать бомбардировки катода положительными ионами с плотпостями мощпости выше порога разрушения. Поскольку подвижность электронов как минимум на два порядка больше подвижпости ионов, то в среднем электроны достигают анода значительно быстрее, чем положительные ионы катода. Следовательно, разрушительные бомбардировки нонами электрода-инструмента можно практически исключить за счет выбора длительности вснлесков в импульсах напряжений (2-фиг. 1) короче среднего времени движения ионов из разряда па катод, т. е. и с этой точки зрения необходимо уменьшать продолжительность времени разряда. При больших перенапряжениях электрические пробои коротких межэлектродных промежутков могут происходить даже за время меньше 0,01 мксек, в течение таких длительностей разрядов происходит только разрушение за счет ускоренных электронов анода - обрабатываемой детали. Таким образом, после образования небольшой лунки на обрабатываемой детали необходимо уменьшить до нуля напряжение на межэлектр.одном промежутке. Наступает третья фаза в импульсе напряжения (3-фиг. 1), когда с межэлектродного нромежутка с крутым задним фронтом волны отключается напряжение. Быстрому гашению разрядов, деионизации частиц и спаду тока до иуля (3-фиг. 2) способствует наличие в межэлектродном промежутке движущейся полупроводящей жидкой среды и в большинстве случаев наличие газообразного водорода, выделяемого при применениях в качестве жидких сред, например, водных растворов солей, кислот и щелочей. алее за время от /2 до Т происходит восстановление исходного состояния. Затем возбуждается второй импульс и все повторяется начала, после этого действует следующий импульс и т. д. Разряды происходят до тех ор, пока в этом месте находится минималь- . ый зазор. Затем они выравнивают зазор в месте.

Поскольку при резких повышениях напрян епий электрические пробои возникают в местах с наибольшими градиентами поля,т.е. там, где обрабатываемая деталь находится ближе к электроду-инструменту, то за счет периодических разрядов на обрабатываемой детали с поправкой на постоянный межэлектродиый промежуток копируется форма элек-трода-инструмента.

Из вышеизложенного следует, что управляемые пробои межэлектродного зазора при высоких плотностях тока дают возможность одновременно повысить производительность процесса и точность изготовления деталей с получением высококачественных обработанных поверхностей. Кроме того, они исключают затягивание разрядов, которые могли бы привести к порче обрабатываемой детали и износу электрода-инструмента.

Предмет изобретения

Способ зрозионно-химической обработки токопроводяших материалов однонаправленными импульсами тока в полупроводяш.их жидких средах при малых межэлектроднцх зазорах, отличающийся тем, что, с целью снижения энергетических затрат на обработку, повышения точности и чистоты обрабатываемой поверхности, используют двухступенчатые импульсы напряжения, первая ступень которых - длинные низковольтные импульсы с амплитудой, достаточной для обеспечения процесса электрохимической обработки, а

вторая ступень - короткие импульсы с амплитудой, обеспечивающей пробой межэлектродной среды и эрозионную обработку изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКИХ И СВЕРХВЫСОКИХ ДАВЛЕНИЙ В ЖИДКОСТИ | 2010 |

|

RU2436647C1 |

| Источник питания для электроэрозионной обработки металлов | 1971 |

|

SU448924A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУЧКОВ БЫСТРЫХ ЭЛЕКТРОНОВ, ИОНОВ, АТОМОВ, А ТАКЖЕ УФ И РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ, ОЗОНА И/ИЛИ ДРУГИХ ХИМИЧЕСКИ АКТИВНЫХ МОЛЕКУЛ В ПЛОТНЫХ ГАЗАХ | 2003 |

|

RU2274923C2 |

| СПОСОБ ВОЗБУЖДЕНИЯ САМОСТОЯТЕЛЬНОГО ЭЛЕКТРИЧЕСКОГО РАЗРЯДА В ГАЗАХ | 1978 |

|

SU1398758A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ КАТОДНОГО ПЛАЗМЕННОГО ПОТОКА | 2013 |

|

RU2529879C1 |

| СПОСОБ СОЗДАНИЯ ВЫСОКОЭНТАЛЬПИЙНОЙ ГАЗОВОЙ СТРУИ НА ОСНОВЕ ИМПУЛЬСНОГО ГАЗОВОГО РАЗРЯДА | 2007 |

|

RU2343650C2 |

| ВЫСОКОВОЛЬТНЫЙ ЭЛЕКТРОННЫЙ ПРИБОР | 2010 |

|

RU2418339C1 |

| Способ модуляции тока в газовом разряде | 1976 |

|

SU693472A1 |

| СПОСОБ ГЕНЕРАЦИИ ПУЧКОВ БЫСТРЫХ ЭЛЕКТРОНОВ В ГАЗОНАПОЛНЕННОМ ПРОМЕЖУТКЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2014 |

|

RU2581618C1 |

rsr

2Т t

fpua 2

Даты

1972-01-01—Публикация