Известно устройство для автоматической стабилизации температуры в узлах металлорежущих станков, с целью снижения температурных перемещений -и потери точности, включающее емкость смазки, связанную с насосом и фильтром системой трубопроводов, теплоотводящий элемент, выполненный в виде полупроводниковой термоэлектрической батареи с водяным съемом тепла с горячих спаев, регулятор температуры, содержащий термочувствительный элемент, связанный со сравнивающим устройством, выход которого включен на усилитель сигнала рассогласования, управляющий переключателем, включающим теплоотводящий элемент. Батарея холодными ребрами помещена в емкость смазки, за счет чего и достигается снижение температуры смазочного масла и отвод тепла из узлов, через которые прокачивается это масло.

Однако значительная часть холода, вырабатываемого термоэлектрической батареей, расходуется на снижение температуры самой емкости, насоса, фильтра маслопроводов и рассеивается в окружающем пространстве за счет теплопередачи через стенки емкости и маслопровода. Это снижает к.п.д. устройства. Кроме того, емкость масла, как динамическое звено автоматического регулирования, имеет большую постоянную времени, в результате чего

устройство не отличается высоким быстродействием.

При общем снижении температуры узла, устройство не обеспечивает равенства температур в разных точках (например, в передних и задних шпиндельных подшипниках), так как во все кинематические пары подается масло, имеющее одну и ту же температуру, а теплопроизводительность и условия теплоотдачи в

разных кинематических парах разные.

Цель изобретения - повышение к.п.д. и быстродействия за счет снижения бесполезных потерь холода и обеспечение возможности взаимно независимого регулирования температуры в разных точках (например, в стенках, несущих передние и задние шпиндельные подшипники) .

Очень часто потеря точности станка определяется главным образом температурным состоянием сгенок, в которых установлены шпиндельные подшипники (например, в токарном станке), а температурное состояние этих стенок определяется тепловыделением в шпиндельных подшипниках.

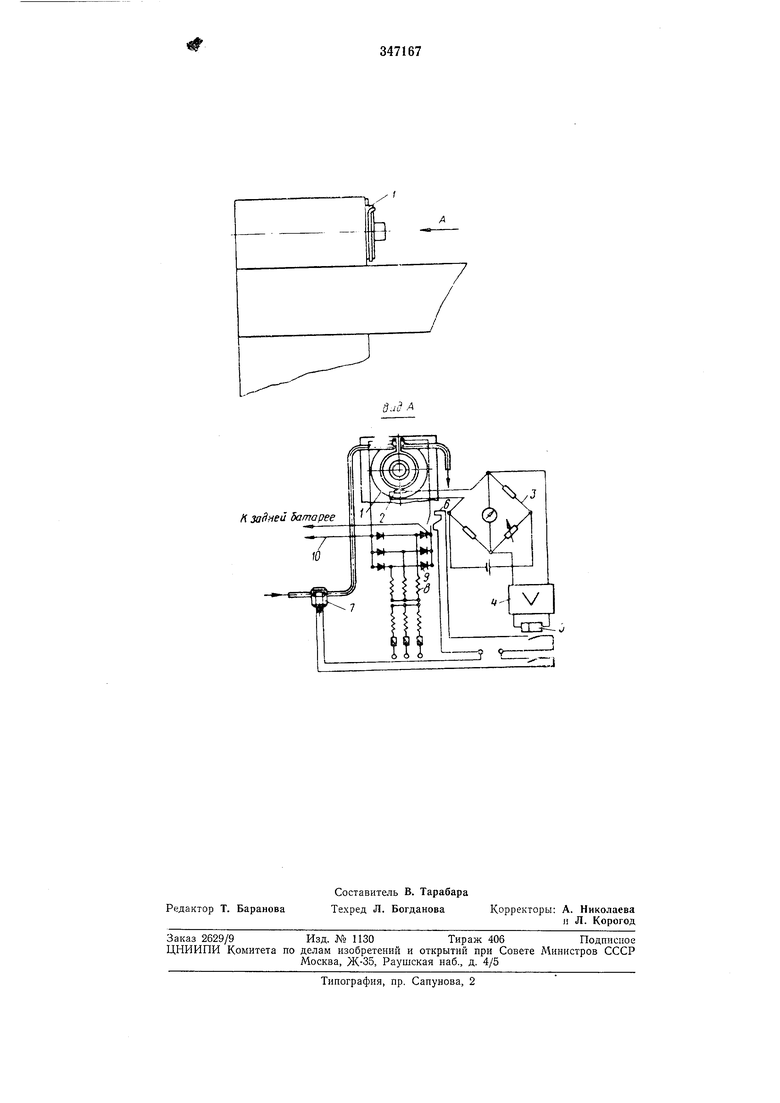

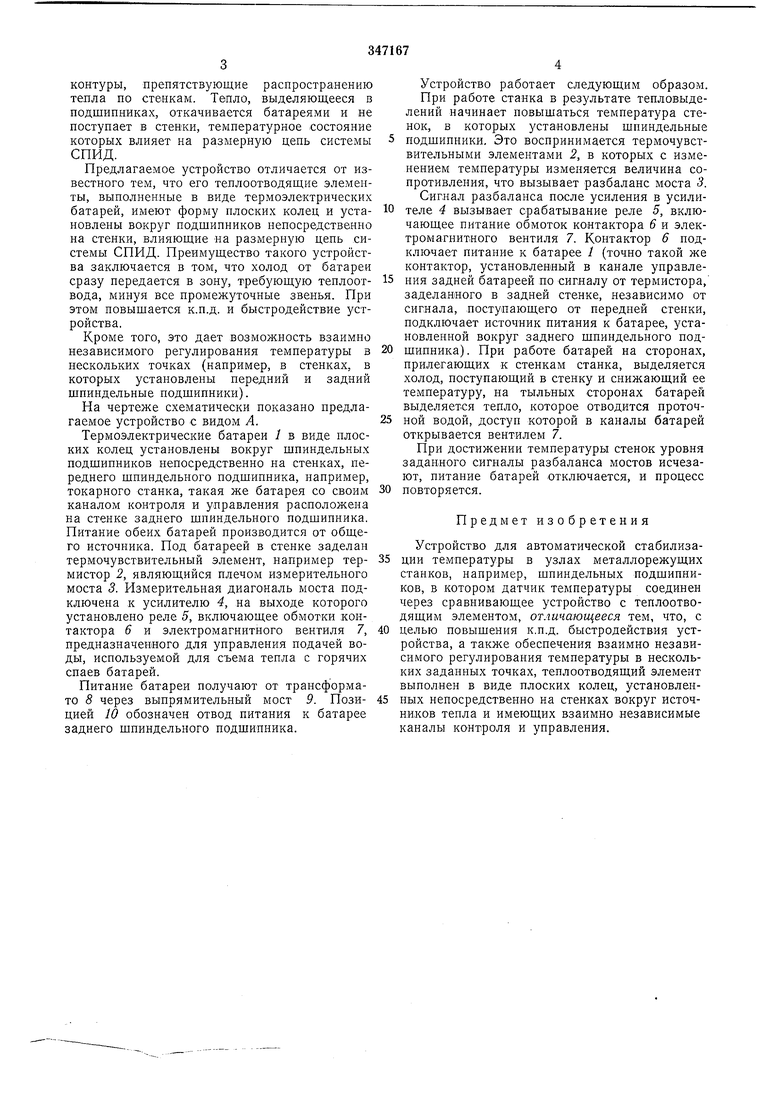

Применение термоэлектрических батарей в качестве теплоотводящих элементов дает возможность установки их непосредственно на стенки, несущие шпиндельные подшипники. Батареи должны иметь формы, опоясывающие контуры, препятствующие распрострапению тепла по стенкам. Тепло, выделяющееся в подшппниках, откачивается батареями и не поступает в стенки, температурное состояние которых влияет на размерную цепь системы СПИД. Предлагаемое устройство отличается от известного тем, что его теплоотводящие элементы, выполненные в виде термоэлектрических батарей, имеют форму плоских колец и установлены вокруг подшипников непосредственно на стенки, влияющие на размерную цепь системы СПИД. Преимущество такого устройства заключается в том, что холод от батареи сразу передается в зону, требующую теплоотвода, минуя все промежуточные звенья. При этом повышается к.п.д. и быстродействие устройства. Кроме того, это дает возможность взаимно независимого регулирования температуры в нескольких точках (например, в стенках, в которых установлены передний и задний шпиндельные подшипники). На чертеже схематически показано предлагаемое устройство с видом А. Термоэлектрические батареи 1 в виде плоских колец установлены вокруг шпиндельных подшипников непосредственно на стенках, переднего шпиндельного подшипника, например, токарного станка, такая же батарея со своим каналом контроля и управления расположена на стенке заднего шпиндельного подшипника. Питание обеих батарей производится от общего источника. Под батареей в стенке заделан термочувствительный элемент, например термистор 2, являющийся плечом измерительного моста 3. Измерительная диагональ моста подключена к усилителю 4, на выходе которого установлено реле 5, включающее обмотки контактора 6 и электромагнитного вентиля 7, предназначенного для управления подачей воды, используемой для съема тепла с горячих спаев батарей. Питание батареи получают от трансформато 8 через выпрямительный мост 9. Позицией 10 обозначен отвод питания к батарее заднего шпиндельного подшипника. Устройство работает следующим образом. При работе станка в результате тепловыделений начинает повышаться температура стенок, в которых установлены щпиндельные подщипники. Это воспринимается термочувствительными элементами 2, в которых с изменением температуры изменяется величина сопротивления, что вызывает разбаланс моста 3. Сигнал разбаланса после усиления в усилителе 4 вызывает срабатывание реле 5, включающее питание обмоток контактора 6 и электромагнитного вентиля 7. Контактор 6 подключает питание к батарее / (точно такой же контактор, установленный в канале управления задней батареей по сигналу от термистора, заделанного в задней стенке, независимо от сигнала, лоступающего от передней стенки, подключает источник питания к батарее, установленной вокруг заднего шпиндельного подшипника). При работе батарей на сторонах, прилегающих к стенкам станка, выделяется холод, поступающий в стенку и снижающий ее температуру, на тыльных сторонах батарей выделяется тепло, которое отводится проточной водой, доступ которой в каналы батарей открывается вентилем 7. При достижении температуры стенок уровня заданного сигналы разбаланса мостов исчезают, питание батарей отключается, и процесс повторяется, Предмет изобретения Устройство для автоматической стабилизации температуры в узлах металлорежущих станков, например, шпиндельных подшипников, в котором датчик температуры соединен через сравнивающее устройство с теплоотводящим элементом, отличающееся тем, что, с целью повышения к.п.д. быстродействия устройства, а также обеспечения взаимно независимого регулирования температуры в нескольких заданных точках, теплоотводящий элемент выполнен в виде плоских колец, установленных непосредственно на стенках вокруг источников тепла и имеющих взаимно независимые каналы контроля и управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для УЛУЧШЕНИЯ ОТВОДА ТЕПЛА ОТ ОТДЕЛЬНЫХ УЗЛОВ СТАНКА | 1969 |

|

SU248435A1 |

| Устройство для автоматической компенсации температурных деформаций | 1970 |

|

SU437606A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И НАГРЕВА ВОЗДУХА В ЗАМКНУТОМ ОБЪЕМЕ | 1997 |

|

RU2140365C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЖИДКОСТНОЙ ГЕНЕРАТОР ХОЛОДА ИЛИ ТЕПЛА | 1999 |

|

RU2174475C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И НАГРЕВА ВОЗДУХА В ЗАМКНУТОМ ОБЪЕМЕ | 2005 |

|

RU2289760C1 |

| Устройство для измерения разности температур | 1988 |

|

SU1597594A1 |

| Устройство для сохранения естественного состояния образцов горных пород | 1975 |

|

SU875031A1 |

| Устройство для регулирования температуры | 1980 |

|

SU918938A1 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ПАССАЖИРСКОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1998 |

|

RU2169090C2 |

| Установка для кондиционирования воздуха в кабине транспортного средства | 1980 |

|

SU962038A2 |

к Ьатарее J

Авторы

Даты

1972-01-01—Публикация