1

Известно устройство для автоматической компенсации температурных деформаций, например, в металлорежущих станках, с элементом для создания направленного теплового воздействия.

Однако это устройство в общем случае не может обеспечить полной компенсации температурных деформаций, так как температура шпиндельной бабки станка и участка колонны, к которому она прилегает, создается не только за счет тепловыделений в двигателе, но и за счет тепловыделений в кинематических парах станка.

Воздух, используемый для подогрева менее нагретых участков колонны, получает тепло главным образом от электродвигателя, и в общем случае равенство температур участков колонны, естественно нагревающихся и искусственно подогреваемых, ничем не гарантируется. Такое равенство может иметь место лишь в отдельных частных случаях. Кроме того, процесс температурных перемещений и их компенсации активно не контролируется и не управляется.

Цель изобретения - новышение точности компенсации температурных деформаций, а также осуществление контроля температурных деформаций и автоматическое управление процессом компенсации.

Это достигается тем, что элемент выполнен нагревательно-охлаждающим в виде термоэлектрических батарей, соединенных между собой тенловодом и установленных в местах,

температурное состояние которых обуславливает появление деформаций, причем батареи соединены с системой автоматического контроля температурных деформаций.

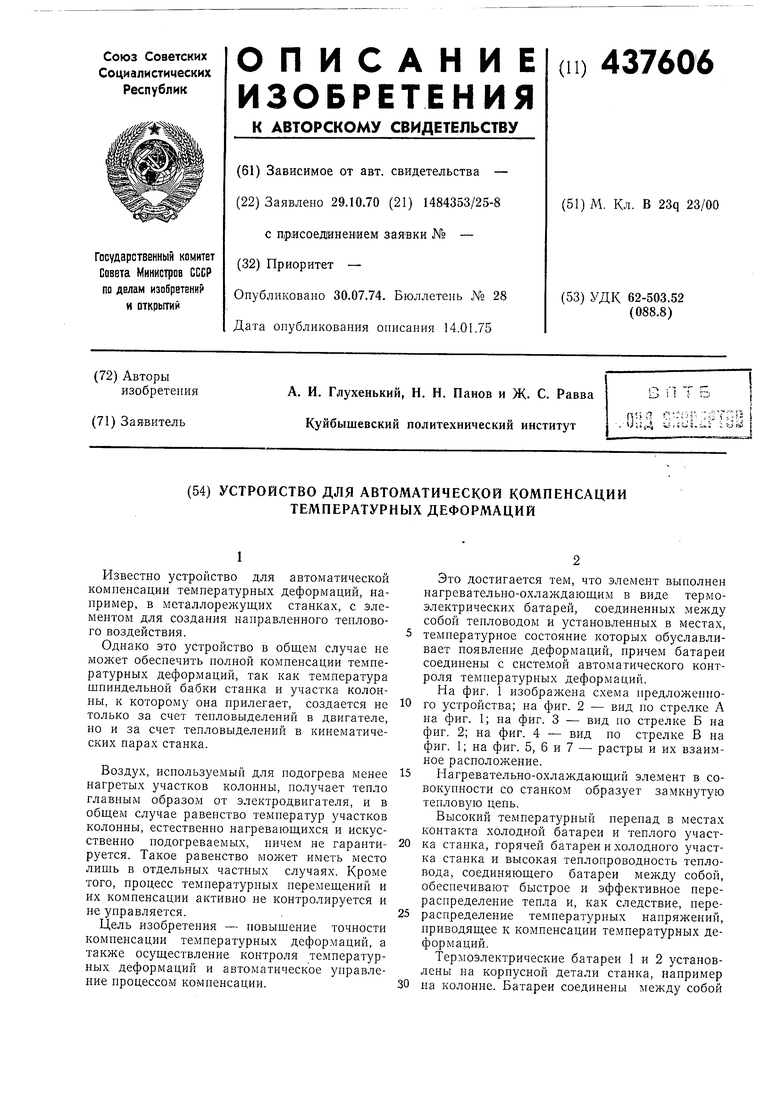

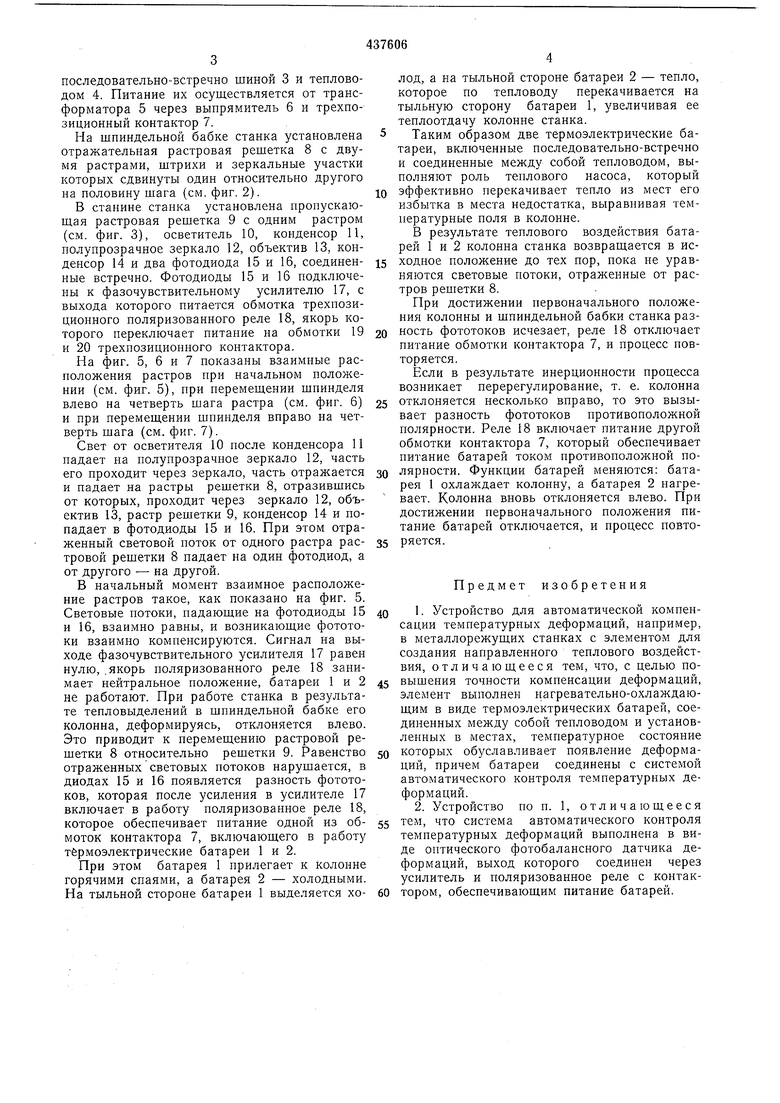

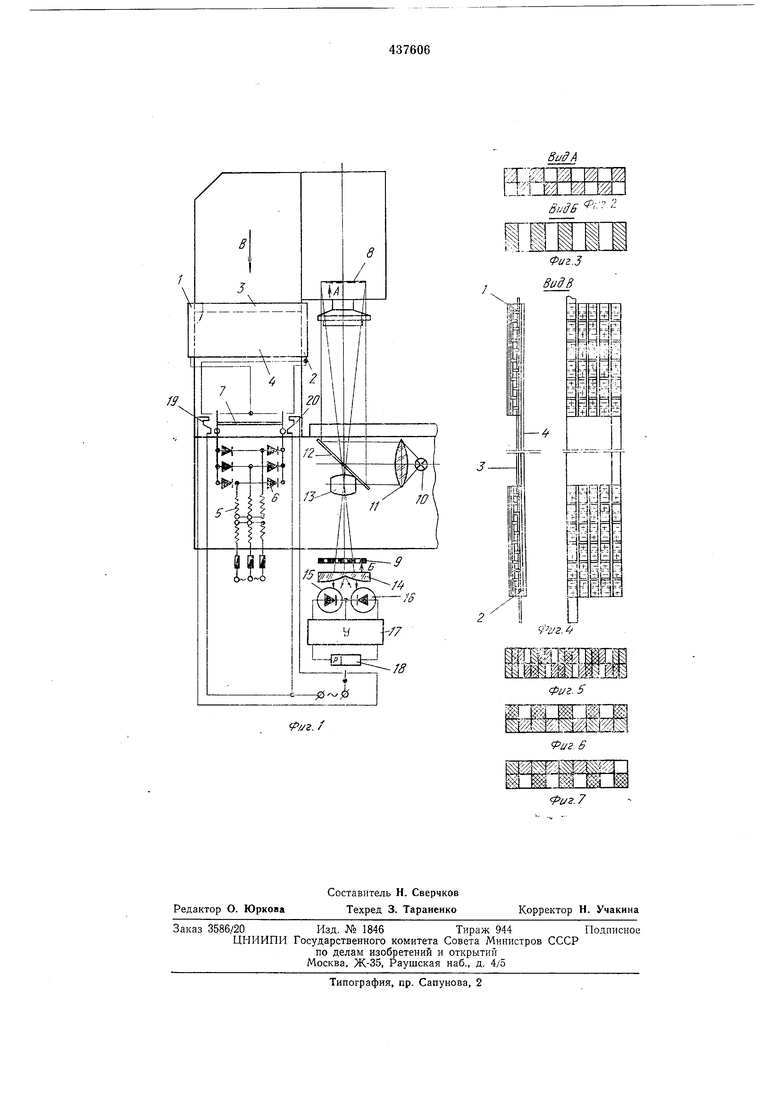

На фиг. 1 изображена схема предложемного устройства; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2; на фиг. 4 - вид по стрелке В на фиг. 1; на фиг. 5, 6 и 7 - растры и их взаимное расположение.

Нагревательно-охлаждающий элемент в совокупности со станком образует замкнутую тепловую цепь.

Высокий температурный перепад в местах контакта холодной батареи и теплого участка станка, горячей батареи и холодного участка станка и высокая теплопроводность тепловода, соединяющего батареи между собой, обеспечивают быстрое и эффективное перераспределение тепла и, как следствие, перераспределение температурных напряжений, приводящее к компенсации температурных деформаций.

Термоэлектрические батареи 1 и 2 установлены на корпусной детали станка, например

на колонне. Батареи соединены между собой

последовательно-встречно шиной 3 и тепловодом 4. Питание их осуществляется от трансформатора 5 через выпрямитель 6 и трехпозиционный контактор 7.

На шпиндельной бабке станка установлена отражательная растровая решетка 8 с двумя растрами, штрихи и зеркальные участки которых сдвинуты один относительно другого на половину шага (см. фиг. 2).

В станине станка установлена пропускаюшая растровая решетка 9 с одним растром (см. фиг. 3), осветитель 10, конденсор 11, полупрозрачное зеркало 12, объектив 13, конденсор 14 и два фотодиода 15 и 16, соединенные встречно. Фотодиоды 15 и 16 подключены к фазочувствительному усилителю 17, с выхода которого питается обмотка трехпозиционного поляризованного реле 18, якорь которого переключает питание на обмотки 19 и 20 трехпозиционного контактора.

На фиг. 5, 6 н 7 показаны взаимные расположения растров при начальном положении (см. фиг. 5), при перемешении шпинделя влево на четверть шага растра (см. фиг. 6) и при перемеш,ении шпинделя вправо на четверть шага (см. фиг. 7).

Свет от осветителя 10 после конденсора 11 падает на полупрозрачпое зеркало 12, часть его проходит через зеркало, часть отражается и падает на растры решетки 8, отразившись от которых, проходит через зеркало 12, объектив 13, растр решетки 9, конденсор 14 и попадает в фотодиоды 15 и 16. При этом отраженный световой поток от одного растра растровой решетки 8 падает на один фотодиод, а от другого - на другой.

В начальный момент взаимное расположение растров такое, как показано на фиг. 5. Световые потоки, падаюшие на фотодиоды 15 и 16, взаимно равны, и возникаюш,ие фототоки взаимно компенсируются. Сигнал на выходе фазочувствительного усилителя 17 равен нулю, .якорь поляризованного реле 18 занимает нейтральное положение, батареи 1 и 2 не работают. При работе станка в результате тепловыделений в шпиндельной бабке его колонна, деформируясь, отклоняется влево. Это приводит к перемещению растровой решетки 8 относительно решетки 9. Равенство отраженных световых потоков нарушается, в диодах 15 и 16 появляется разность фототоков, которая после усиления в усилителе 17 включает в работу поляризованное реле 18, которое обеспечивает питание одной из обмоток контактора 7, включающего в работу термоэлектрические батареи 1 и 2.

При этом батарея 1 прилегает к Колонне горячими спаями, а батарея 2 - холодными. На тыльной стороне батареи 1 выде.тяется холод, а на тыльной стороне батареи 2 - тепло, которое по тепловоду перекачивается на тыльную сторону батареи 1, увеличивая ее теплоотдачу колонне станка. Таким образом две термоэлектрические батареи, включенные последовательно-встречно и соединенные между собой тепловодом, выполняют роль теплового насоса, который

эффективно перекачивает тепло из мест его избытка в места недостатка, выравнивая температурные поля в колонне.

В результате теплового воздействия батарей 1 и 2 колонна станка возвращается в исходное положение до тех пор, пока не уравняются световые потоки, отраженные от растров решетки 8.

При достижении первоначального положения колонны и шпиндельной бабки станка разность фототоков исчезает, реле 18 отключает питание обмотки контактора 7, и процесс повторяется.

Если в результате инерционности процесса возникает перерегулирование, т. е. колонна

отклоняется несколько вправо, то это вызывает разность фототоков противоположной полярности. Реле 18 включает питание другой обмотки контактора 7, который обеспечивает питание батарей током противоположной полярности. Функции батарей меняются: батарея 1 охлаждает колонну, а батарея 2 нагревает. Колонна вновь отклоняется влево. При достижении первоначального положения питание батарей отключается, и процесс повторяется.

Предмет изобретения

1. Устройство для автоматической компенсации температурных деформаций, например, в металлорежущих станках с элементом для создания направленного теплового воздействия, отличающееся тем, что, с целью повышения точности компенсации деформаций, элемент выполнен нагревательно-охлаждающим в виде термоэлектрических батарей, соединенных между собой тепловодом и установленных в местах, температурное состояние

которых обуславливает появление деформаций, причем батареи соединены с системой автоматического контроля температурных деформаций. 2. Устройство по п. 1, отличающееся

тем, что система автоматического контроля температурных деформаций выполнена в виде оптического фотобалансного датчика деформаций, выход которого соединен через усилитель и поляризованное реле с контактором, обеспечивающим питание батарей.

..uJIZi

идБ OL

Фиг.З SudB

да

йшИ

li

BL

§fa

-4

П

jрш

яр

A

IP №

ii

/

%г. . 5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ В УЗЛАХ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1972 |

|

SU347167A1 |

| УСТРОЙСТВО для УЛУЧШЕНИЯ ОТВОДА ТЕПЛА ОТ ОТДЕЛЬНЫХ УЗЛОВ СТАНКА | 1969 |

|

SU248435A1 |

| Устройство для температурной коррекции датчика температуры | 1979 |

|

SU877492A1 |

| Многошпиндельный токарный автомат | 1979 |

|

SU827274A1 |

| СПОСОБ КОРРЕКЦИИ ПОЗИЦИОНИРОВАНИЯ ПОДВИЖНЫХ ОРГАНОВ СТАНКА В ПРОЦЕССЕ ОБРАБОТКИ | 2012 |

|

RU2516123C1 |

| СПОСОБ КОМПЕНСАЦИИ ТЕПЛОВЫХ ДЕФОРМАЦИЙ ИСПОЛНИТЕЛЬНЫХ УЗЛОВ МЕТАЛЛОРЕЖУЩЕГО СТАНКА С ЧПУ | 2013 |

|

RU2538884C1 |

| УСТРОЙСТВО для КОМПЕНСАЦИИ ТЕМПЕРАТУРНЫХДЕФОРМАЦИЙ | 1971 |

|

SU294710A1 |

| Фотоэлектрический преобразователь угла поворота вала в код | 1983 |

|

SU1124362A1 |

| Устройство для автоматического управления копировально-фрезерным станком | 1941 |

|

SU61944A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ ПЛАТ | 2001 |

|

RU2198419C1 |

Авторы

Даты

1974-07-30—Публикация

1970-10-29—Подача