Известны устройства для контроля режима обжига смолосодержащей футеровки сталеплавильных агрегатов, содержащие электроды, заложенные в футеровку, и вторичный прибор, измеряющий сопротивление между электродами.

К недостаткам эти.х устройств относится необходимость применения дорогих вторичных приборов, сложность обслуживания н низкая надежность работы.

Кроме того, такие устройства позволяют оценить только полную готовность футеровки к плавкам и не позволяют определить момент перехода от одного режима обжига к другому.

С целью устранения указанных недостатков ближайший к рабочей поверхности электрод предлагаемого устройства соединен с одним полюсом источника питания, а остальные электроды соединены с другим полюсом источника питания -каждый через свою обмотку реле, причем между полюсами источника питания также включены электрические цепи, образованные нормально открытыми контактами соответствующих реле и сигнальными лампами.

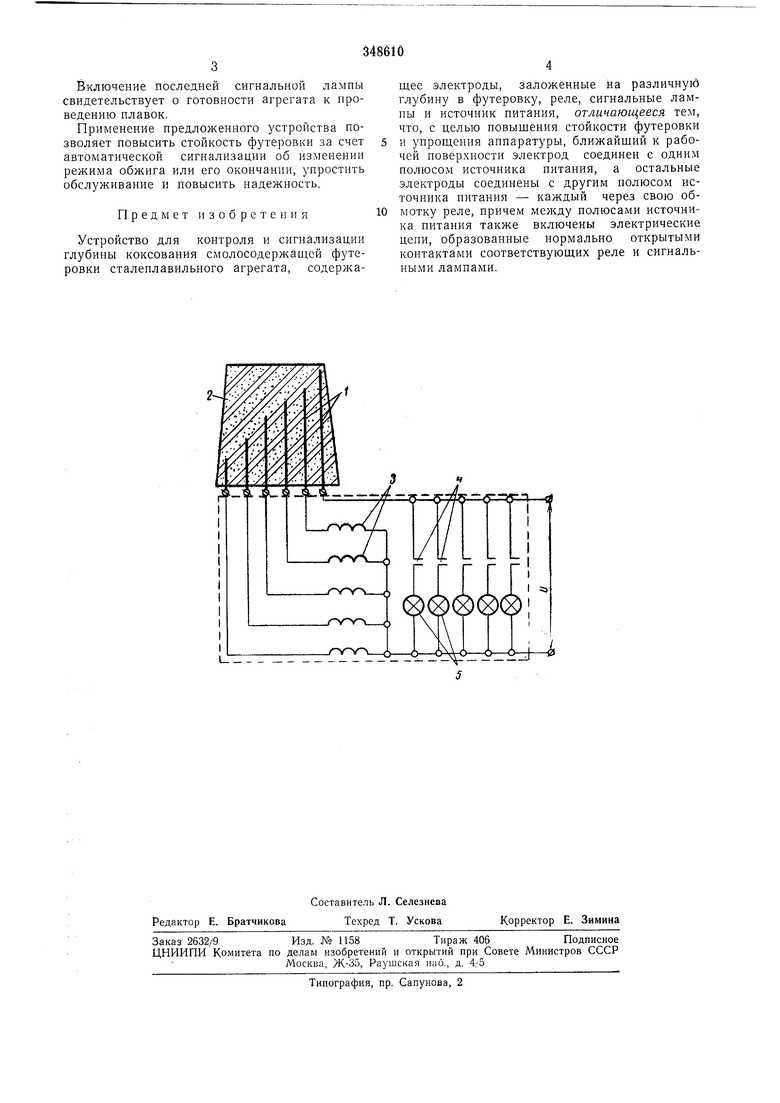

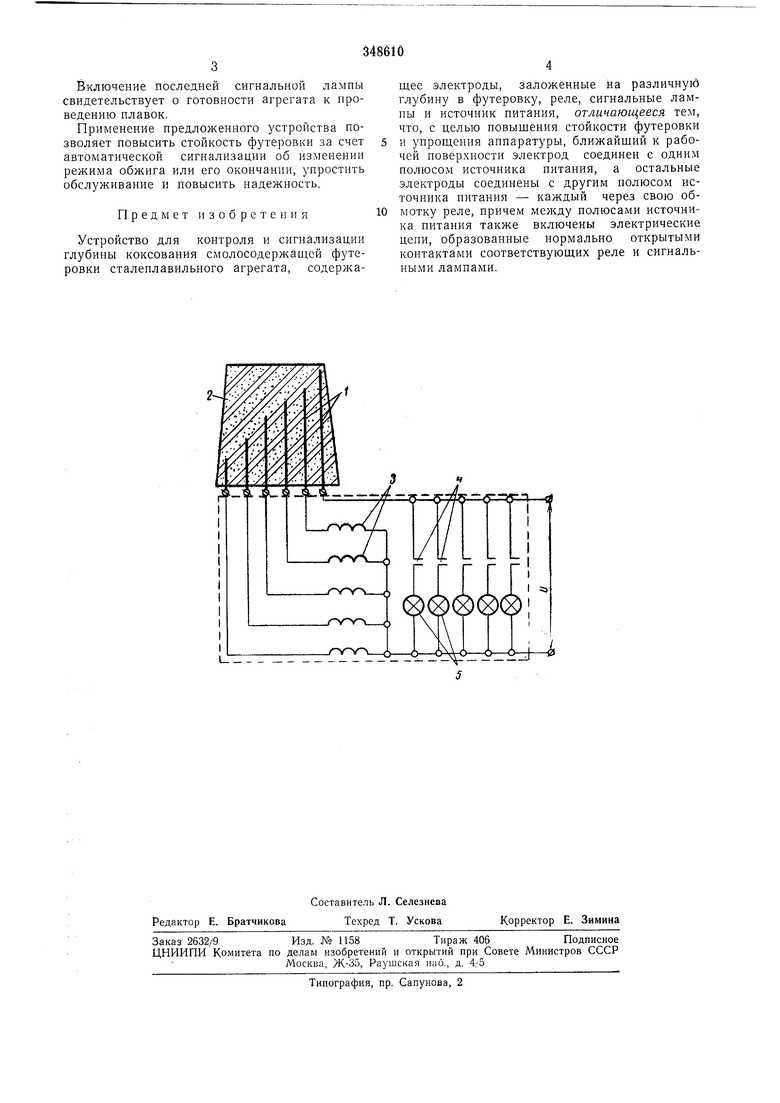

На чертеже представлено предлагемое устройство.

обмотки реме 3, нормально открытые контакты этих реле 4, сигнальные .дампы 5 и источник питания (на чертеже не показан) с напряжением и.

Ближайший к рабочей футеровке электрод (общий) соединен с одним нолюсом источника питания, а остальные электроды соединены с другим полюсом источника питания через обмотки реле 3, нормально открытые контакты 4 которых соединены последовательно с лампами 5 и источником питания.

Электроды / изолированы но всей длине теплостойким материалом, например корундовыми бусами. Неизолированными оставлены только концы длиной 3-4 мм.

Устройство работает следующим образом. При достижении глубины коксования, соответствующей месту установки электрода, ближайшего к общему, сопротивление между ними уменьшается от бесконечности до нескольких десяпков ом. Якорь реле, включенного между этими электродами, втягивается, нормально открытый контакт реле замыкается, и загорается сигнальная лампа. После достижения глубины коксования, соответствующей следующему электроду, загорается очередная сигнальная лампа и т. д. Возможен и другой вид сигнализации, например

Включение последней сигнальной ламны свидетельствует о готовности агрегата к проведению плавок.

Применение предложенного устройства позволяет повысить стойкость футеровки за счет автоматической сигнализации об изменении режима обжига или его окончании, упростить обслуживание и повысить надежность.

Предмет изобретения

Устройство для контроля и сигнализации глубины коксования смолосодержащей футеровки сталеплавильного агрегата, содержащее электроды, заложенные на различную глубину в футеровку, реле, сигнальные лампы и источник питания, отличающееся тем, что, с целью повышения стойкости футеровки

и упрощения аппаратуры, ближайщий к рабочей поверхности электрод соединен с одним полюсом источника питания, а остальные электроды соединены с другим полюсом источника нитания - каждый через свою обмотку реле, причем между полюсами источника питания также включены электрические цепи, образованные нормально открытыми контактами соответствующих реле и сигнальными лампами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для многоточечной сигнализации | 1977 |

|

SU686049A1 |

| Устройство для сигнализации | 1983 |

|

SU1125640A1 |

| Устройство для многоточечной сигнализации | 1978 |

|

SU744694A1 |

| МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ДЛЯ СИГНАЛИЗАЦИИ О СОСТОЯНИИ КОНТРОЛИРУЕМОГО ОБЪЕКТА | 1972 |

|

SU342205A1 |

| Сигнализатор состояния тормозной магистрали железнодорожного состава | 1987 |

|

SU1590401A1 |

| Устройство для контроля работы насоса | 1982 |

|

SU1072079A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ КОНТРОЛЬНО-ПРОПУСКНЫМПУНКТОМ | 1969 |

|

SU252748A1 |

| Устройство для многоточечной сигнализации | 1973 |

|

SU488240A1 |

| УСТРОЙСТВО для ДИСТАНЦИОННОЙ СИГНАЛИЗАЦИИ ЗАГОРАНИЯ В ШАХТЕ | 1969 |

|

SU249976A1 |

| Устройство для аварийной сигнализации при многоточечном контроле объекта | 1980 |

|

SU902038A1 |

Авторы

Даты

1972-01-01—Публикация