Предлагаемое устройство имеет целью путем сжигания части топлива и пропускания продуктов горения сквозь толщу последнего довести топливо до желаемой степени влажности. Применяемые обычно способы сушки основаны на двух принципах: 1) параллельного тока и 2) противотока.

И тот, и другой способ имеют свои достоинства и недостатки. В случае параллельного тока газов и высушиваемого материала, последний, по мере высушивания, омывается все более и более холодными газами, что устраняет опасность его воспламенения. Недостатком этого способа является низкий тепловой коэфициент полезного действия. При встречном потоке, наоборот, тепловой коэфициент полезного действия высок, но, вследствие омывания подсушенного материала все более и более горячими газами, весьма велика опасность воспламенения материала. В силу этого, при просушивании горючих материалов по способу противотока приходится разбавлять горячие газы воздухом или холодными продуктами горения, что понижает коэфициент полезного действия.

Авторами настоящего изобретения предлагается устройство, основанное на втором способе со встречным потоком, которое устраняет опасность воспламенения материала вследствие того, что подвод высушивающих газов производится на разных горизонтах и, кроме того, создается возможность широкой регулировки как температуры, так и количества продуктов горения, поступающих в печь, в зависимости от характера и влажности высушиваемого топлива.

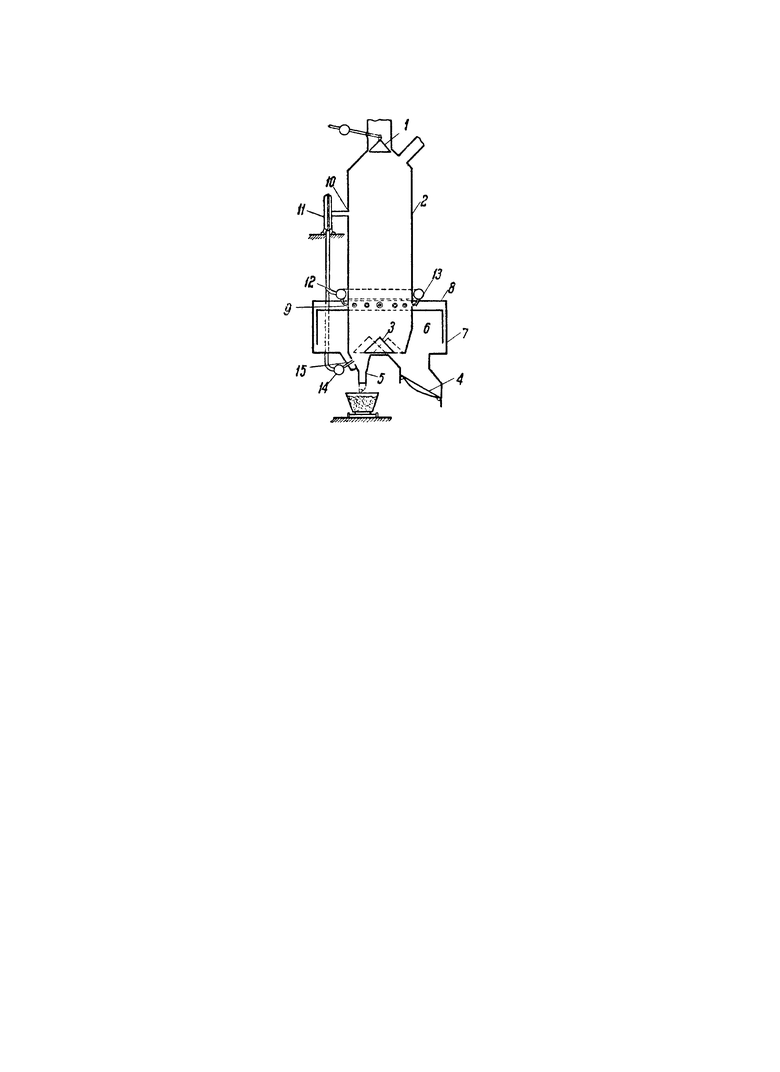

Подлежащий высушиванию материал поступает через загрузочное устройство 1 в шахту 2. Опускающиеся книзу слои топлива попадают на передвигающийся в горизонтальном направлении конус 3, разделяющий опускающееся топливо на два потока, из которых один проходит и попадает на колосниковую решетку 4, где и сжигается, а другой поток топлива проходит по другую сторону конуса и в высушенном виде выходит из печи через закрывающуюся воронку 5.

Сушка топлива производится следующим образом. Продукты горения, полученные от сжигания топлива на колосниковой решетке 4, поступают в камеру 6, окружающую шахту 2 печи. Камера 6 соединена с шахтой 2 при помощи ряда вертикальных каналов 7, переходящих в горизонтальные каналы 8, которые заканчиваются отверстиями в стенке шахты 9. Ниже уровня загрузочного устройства имеется отверстие 10, через которое часть дымовых газов отсасывается вентилятором 11, причем часть этих газов отводится в воздухопровод 12, откуда поступает в шахту посредством фурм 13, вставленных в отверстия 9, чем облегчается движение газов по пути 3-7-8 вследствие инжектирования их в шахту. Смешение горячих газов, поступающих из камеры 6, с холодными продуктами горения, подаваемыми вентилятором, позволяет добиться нужной температуры газов, поступающих в шахту через отверстия 9.

Другая же часть отсасываемых вентилятором газов поступает через трубопровод 14 в нижнюю часть шахты печи, через ряд отверстий 15, инжектируя газы из камеры 6 по каналам 16. Количество топлива, поступающего на колосниковую решетку, регулируется в зависимости от содержания влаги в топливе посредством перемещения конуса вправо или влево.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обжига клинкера во вращающейся печи | 1982 |

|

SU1043459A1 |

| Печь-крематор для утилизации биологических отходов с замкнутой водяной системой для нагрева воды | 2020 |

|

RU2740280C1 |

| Отопительная камерная (колпаковая) печь | 1948 |

|

SU79909A1 |

| Газогенератор | 1935 |

|

SU47392A1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2740234C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

| Выносная топка для сырого корья | 1924 |

|

SU3561A1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ | 1997 |

|

RU2163326C2 |

| МУФЕЛЬНО-ТОННЕЛЬНАЯ ПЕЧЬ | 1932 |

|

SU38040A1 |

Устройство для высушивания топлива с высоким содержанием влаги, отличающееся тем, что расположенная сбоку нижней части шахты 2 питающаяся через подвижной конус 3 частью высушенного горючего материала колосниковая решетка 4 снабжена камерой горения 6, подводящей через каналы 7 и 8 в шахту 2 предварительно разбавленные более холодными газами отсасываемые через отверстия 9 и 15 продукты горения.

Авторы

Даты

1934-03-31—Публикация

1931-03-14—Подача