Изобретение относится к способам автоматического управления и регулирования процессом обжига клинкера во вращающихся печак.

Известен способ регулирования обжига портпанццементного клинкера, в котором расхоц топлива и воздуха осущестляют в зависимости от мощности излучения, соответствующей оптимальной степени обжига клинкера по всей зоне спекания 1 .

Наиболее близким к изобретению является способ автоматического р&гулирования процессом обжига клинкера, основанный на изменении расхоца топлива и холодного воздуха в печи, регулировании поцачи сырьевой смеси на обжиг, изменении количества отхоцяших газов. Расхоц топлива корректируется по температуре отходящих газов и по нагрузке главного привода печи. Подачу сырьевой смеси регулируют по температуре отходящих газов, а подачу холодного воздуха - по температуре первичного воздуха 2 J .

Недостатком известных способов я&ляется то, что они не в полной мере учитывают режим охлаждения клинкера в колосниковом холодильнике и не стабилизируют положение факела в зоне гореНия не учитывают температуру ropyiero воздуха, подаваемого в зону горения из . холодильника. Кроме того, указанные способы не позволяют непрерывно в автоматическом режиме учитывать КПД работы холодильника.

Целью изобретения является экономия топлива и повышение качества получаемого продукта.

Поставленная цель достигается тем, что согласно способу автоматического управления процессом обжига клинкера во вращающейся печи, включающему измерение содержания кислорода в отходящих газах, температуры воздуха в разгру ;зочной камере печи и регулирование раокода топлива и воздуха, дополнительно измеряют расстояние от точки воспламенения топлива до обреза форсунки, разность температур охлаждаемого клинкера определяемых на входе и выходе каждой из камер холодильника, определяют энтальпию воздуха, выбрасываемого из холодильника как избыточного, и по значениям температур, расстояния и энтальrtmi изменяют расход топлива и воздуха, подаваемого в печь вместе с топливом, а положение шибера пымососа изменяют в зависимости от энтальпии воздуха,

выбрасываемого из .холодильника как

избыточного, и содержания кислорода в отходящих газах, при этом температуру клинкера на выходе из горячей и холодной камер холодильника регулируют по разности температур охлаждаемо го материала на входе и выходе каждой из камер изменением скорости возврат. но-поступательного движения колосниковой решетки и изменением положения шибера общего дутья.

Способ поясняется на примере обжига клинкера во вращающихся печах, работаю щих по мокрому способу. Для таких печей значительную экономию топлива мож. но получить. повышением эффективности работы холодильника, когца большая часть тепла клинкера, выходящего из при 1100-1200°С, передается, так

называемому, вторичному воздуху. Этот воздух подается в печь для сжигания топлива. Причем, чем выше температура этого воздуха и больше его объем, тем больше количество тепла возвращается в печь. За счет этого снижается расход топлива н обжиг клинкера.

При плохой работе холоцильника, копда мало подается воздуха на охлажцение клинкера, увеличиваются все темпёрату-

ры, т. е. температура клинкера t ,д на вь1ходе из холодильника, температура избыточного воздуха и температур горячего воздуха, подаваемого в печн BTOpH4Horo),t., Несмотря на то, что

-t g возросла, КПД холодильника остает ся низким ак как потери тепла Q,Q На 1кг К7ОШкера, опрецепяемые соотношением (1) оказываются большими из-за кысокккЧ Лг ператур клинкера и воздуха:

Q..,c.,,t, , .(1|, .

пот В В

« jxtg иС, соответственно энтальпии j-воздуха и клинкера, выходящих из зрлодильника; С„ и С., - теплоемкости воздуха и

ВКЛ

клинкера.

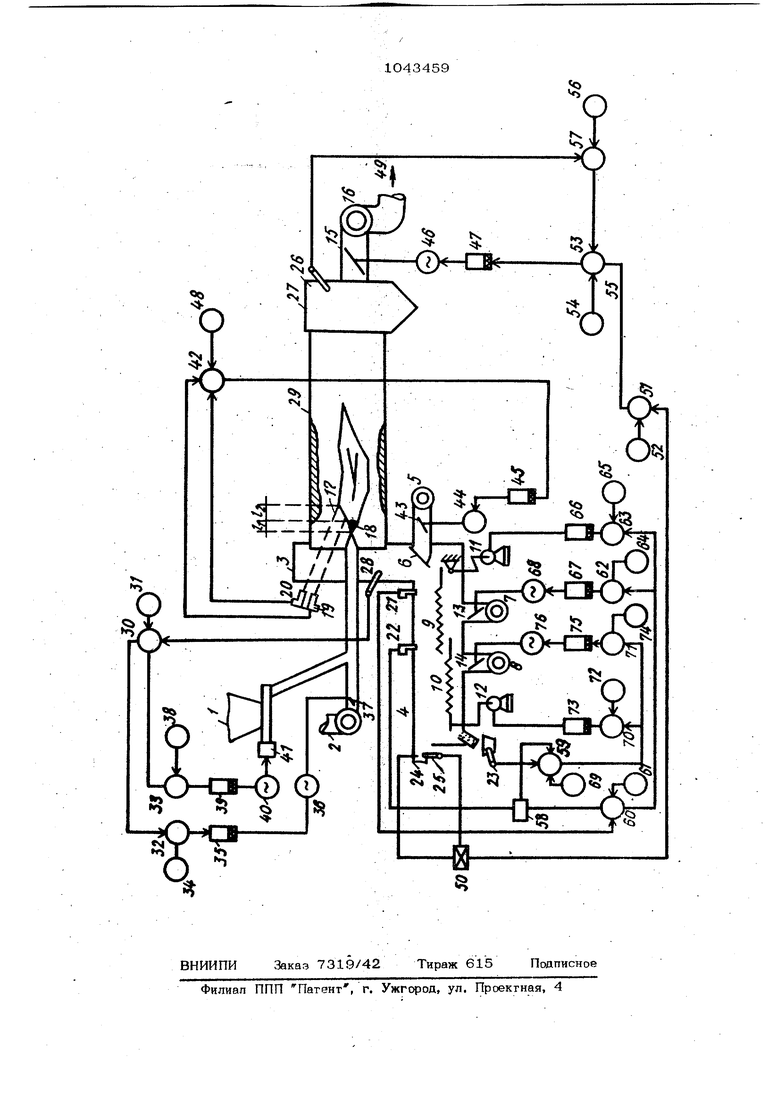

С увеличением объема воздуха охлаждения Vg , подводимого поц колосниковую решетку, порядка 3 им на 1 кг клинкера, температура клинкера -t на выходе из холодильника и . температура избыточного воздуха t снижаются в 2-3 раза. На 5-10% снижается и температура вторичного t воздуха. Однако возрастает его объём в 1,5-2 раза. В результате этого снижаются потери тепла, а следовательно, возрастает КПД. Другим важным фактором в упра&. . лении процессом явпяется формирование удлиненного с преаепьной. степенью теп- понапряжения факела. Известно, что короткий, с высоким теппонапряжением, факел, не позволяет создать прочную обмазку в зоне спекания и поэтому привЬ дит к быстрому износу футеровки. Уцлиненный, менее теплонапряженный факел, способствует образованию .устойчивой обмазки по всей зоне спекания. : Скорость горения топлива йависит от температуры воздуха, с которым смешивается топливо, и от интенсивности смешения воздуха с топливом. Причем, чем ниже температура воздуха, подводимого в зону, горения, и чем выше интен сивность его смешения, тем выше скорость горения топлива, а следовательно, выше теплонапряжение на котором участ«г ке. Для формирования факела требуемой цлины и необходимого теплонапряжения нужно выбирать оптимальные соотношения температуры и ннтёнсивнбсти шения. Длjaнy факела можно изменить и количеством избыточного воздуха, пЬцвоцимого в зону горения. Объем избы точного воздуха в зоне горения в свою очередь регулируется запечными дымососами. Колебания объема и температуры воздуха, подводимого в зону горения, из за непрерывного изменения соотношения холодного воздуха, подаваемого с топли вом, холодного воздуха, подаваемого под неподвижные колосники холодильника и нагретогс клинкером (вторичного) возду некоторые колебания питания печи шламом, топливом, изменение физико химиче кого состава сырья требуют Д1епрерывнрй корректяровки места воспламенения тогьпива, формы и протяженности факела. На чертеже изображено устройство цпя осуществления предлагаемого способа. . Способ включает подачу топлива от питателя 1, пооачу холодного первич- кого воздуха от вентилятора 2 вместе с топливом, подачу горячего вторичного воздуха из разгрузочной камеры 3 копоо никового холодильника 4, поцачу хопоцкого воздуха от вентилятора 5 под непоф вижньш колосники 6 холодильника, подвид чу от вентиляторов 7 и 8 воздуха охлаж дения клинкера под подвижные колосншс Ог вые решетки 9 я 1О горячей, и холод. ной камер холодильника 4, регулирование пр ЕШодамв 11 и 12 скорости возвратнопоступательного движения колосниковых решеток 9 и 1О, регупировашю ко11 чог:тва холодного воздуха, подводимого поц горячую и холодную камеры шиберами 13 и 14, регулирование количества избыточного воздуха в зоне горения шибером 15 зйпечного дымососа 16, измерение расстояний Е и У2 от топливной форсунки 17 цо точки 18 воспламенения датчиками 19 и 2Ojизмерение температуры в начале и конце горячей камеры холодильника ; 4 датчиками 21 и 22, измерение температуры клинкера на выходе из холодильника датчиком 23, измерение объема и температуры избыточного воздуха, выбрасываемого из холодкльЙика, датчиками 24 и 25, измерение кислорода в отходящих газах датчиком 26, установленного В1пылеосашггельной кам& ре 27, измерение температуры горячего воздуха в разгрузочной камере 3 датчиком 28. Автоматическое управление процессом горения в печи, а также снижение тепло потерь в колосниковом холодильнике 4 происходит с помощью двух контуров регулирования. Первый контур осущестьляет непрерывное автоматическое регул рование расхода топлива от питателя и первичного холодного воздуха от вент№, лятора 2, подаваемого имеете с топли.вом. Кроме того, с псмощью датчиков 19 и 20, измеряющих расстояние от обр&- за форсунки 17 до точки 18 воспламе. нения и шибера 15 дымососа 16, осуществляется. }1епрерывная стабилизация формы факела. Управляющим сигналом в этом контуре служит сигнал, полученный от датчика 28, Измеряющего темпера туру горячего воздуха, подаваемого из холодильника 4 в зону горения. Если измеренная температура выше заданной, то в печь подается вместе с -горючим воздухом больше тепла, чем это тре буется для обжига. В этом случае смещается точка воспламенения в сторону форсунки. В печи становится жарко, материал перегревается. Это способствует образованию сваров. вместо гранул 5-.2О образуютсясвары 1ОО-15О мм. Такой клинкер плохо охлаждается и температура клинкера на шлходе из холодильника повышается. При этом снижается и качество кпвнкера. Если температура горячего воздуха ниже заданной, в печь подводится недоо. тотачяое количество тепла, и если не увеличить подачу топгаша в зону горейвяя, тепловая мощность печи снижается, обжигается не полностью, ухуцшается его гранулируемость, В потоке материала образуется много пылевидной фракции. Такой клинкер также как он охлаждается плохо из-за низкой возцухопроницаемости. Снижается и качество клинкера. Таким образом, в печи необхоцимо поццерживать оптимальный и стабилизированный тепловой режим обжига. Для обеспечения устойчивости обмазки на заданном участке необхоцимо поццерживать постоянную протяженность зоны горения топлива. Добиться такого режима горения можно поццерживанием постоянной температуры горячего возцуха, поцвйцимого в зону горения, а также регупированием количества избыточного возцуха. в зоне горения. Объем избыточного воздуха в печи регулируется запечными дымососами. Причем, чем .большее разрежение созцают цымососы за обр&зом холоцной части печи, тем больше возцуха просасывается в печь, тем выше .коэффициент избытка cL воздуха в зоне горения. При увеличении коэффициента избытка возцуха возрастает ско. рость горения топлива, а факел смещается в.сторону холоцного конца печи. Это приводит к образованию удаленно. го короткого теплонапряженного , при этом изменение разрежения за обрезом печи осуществляется с помощью шибера 15 аымососа 16. Управляющим сигналом здесь служит сигнал, характ&ризующий энтальпию воздуха, выбрасываемого из холодильника как избыточног Управляюигим этот сигнал выбран для того, чтобы использовать весь горячий воздух холодильника. Как только теплопотери с избыточным воздухом превышаю допустимые, система регулирования изме . няет положение шибера 15 дымососа 16 увеличивая разрежение за обрезом холод ной части печи, а следовательно, и на горячем конце печи. Корректируется этот сигнал по наличию кислорода в отходящих газах(характеристика полноты сгорания топлива). Кроме указанных факторов, положение точки воспламенения топлива корректируется сигналами от датчиков 19 и 2О с помощью шибера 43 вентилятора 5 холодного воздуха. Увеличивая или . уменьшая объем холодного возцуха, подаваемого под непоцвижные колосники 6 холодильника 4, тем самым увеличивают или уменьшают его долю в общем объеме горячего воздуха. Следовательно снижается в большей или меньшей мере температура горячего возцуха в разгрузсзчной камере 3 и в зоне горения. Это смещает точку воспл.аменения топлива в ту или другую сторону от обреза форсунки. Второй контур осуществляет непрерывное автоматическое снижение теплопотерь холодильника 4. Достигается это за счет непрерывного регулирования температуры обожженного материала в каждой.из камер. Регулирование температуры осуществляется изменением толщины слоя материала на колосниках за счет возвратно-поступательного цвижения колосниковой решетки, а также изменением количества воздуха, подава&мого на охлаждение клинкера. Управляющим сигналом изменения скорости движения колосниковой решетки и изменения количества воздуха, подаваемого на охлаждение клинкера, является разность температур, определяемых на входе и выходе каждой из камер охпажденн:. Ьсли разность температур ниже заданного значения - скорость движения колосниковой решетки увеличивается, снижается слой материала, увеличивается его воздухопроницаемость, и, наоборот, если выше заданного, скорость движения колосников уменьшается. Соответственно ув&личивается или уменьшается объем воздуха, подводимого под колосниковую решет-i ку от вентиляторов 7 и 8. I, .Управление процессом обжига лроиоходит в следующей последовательности. Горячий воздух из холодильника 4 поступает в разгрузочную камеру 3 и затем в зону горения печи 29., В разгрузочной камере установлен датчик 28, который контролирует температуру горячего воздуха, подводимого в зону горения. ЭлектрИ ческий сигнал от датчика 28 подается на устройство 30 сравнения, где сравнивается с заданием 31 температуры, и далее результирующий сигнал подается на устройства 32 и 33 сравнения. На устройство 32 сравнения подается задание 34 регулятору 35 расхода колодного воздуха. Регулятор 35 выдает корректирующий сигнал исполнительному механизму 36, который в свою очередь изменяет положение шибера -37 расхода хоподного воздуха от вентилятора 2. На устройство 33 сравнения подается за дание 38 регулят{фу 39 расхода топлива. Регулятор 39 вырабатывает, корректирующий сигнал исполнительному меха7104низму 40, который изменяет положение рабочего органа 41 питателя 1 топнива. В скему также вкоцит устройство 42 сравнения.; Схема работает спеауюшим образом, Еспи температура в камере 3 выше зацанной, корректирующий сигнал снижает расход топлива и соответственно . уменьшает, подачу холодного воздуха, о.сли ниже заданной, наоборот, увепичиваёт расход топлива и воздуха. РегулирОвание формы факела осуществляется .с помощью шибера 43 вентилято :. ра 5 холодного воздуха, исполнительного механизма 44, регулгятора 45, шибера 1.5

дымососа 16, исполнительного механиэ-, м.а 46 и регулятора 47. Топливно-воэдушная смесь подается в зону гор&. . : ния с установленной скоростью, а точка воспламенения определяется температурой горячего воздуха, подводимого в зону горения. Датчики 19 и 20 контролируют точку воспламенения. Если расстояние от форсунки меньше или больше требуемого, то сигналы от датчиков 19 и 2О через устройство 42 сравнения корректируют задание 48 pi. гулятору 45 расхода холодного воздуха от вентилятора 5 под неподвижные колосники 6, который изменяет положение шибера 43 с помощью исполнительного механизма 44. Причем в том случае, когда температура горячего воздуха выше необходимой и точка воспламенения смещается за пределы, контролируемые датчиком 19, в сторону форсунки (ран. нее воспламенение), то на регуляторе 45 формируется сигнал увеличения холодного воздуха от вентилятора 5. Если точка воспламенения смешается в сторону холодного обреза печи 29 за прецепы 22 контролируемые 20 (позднее воспламенение), подача холодного воздуха от вентилятора 45 уменьшается. На схеме показаны также отходящие Из печи газы 49, преобразователь 5О, устройство 51 сравнения, задние 52.

Дополнительное корректирование фс мы факела осуществляется шибером 15 дымососа 1в с помощью исполнительног С механизма 46 и регулятора 47. На регуляторе 47 через устройство 53 сра&нения, подается сигнал задания 54 попе жения шибера дымососа. Заданяе 54 корректируется сигналом 55, характери зуюшим энтальпию воздуха, выбрасываемого из /холодильника как избыточного, Он.ф чрмируется преобразователем 50 от

выбрасываемого как избыточного, выше заданного значения, на устрЬйство 53 сравнения формируется сигнал увелич.ния разрежения в пылеосадительной

0 камере 27. Этот сигнал сравнивается с сигналом, характеризующим содержание кислорода в отходящих газах. Если - знаки этих сигналов совпадают, регул5. тору 47 через устройство 53 сравнения

5 с заданием 54 выдается сигнал коррек- : ции. Далее вырабатывается сюгйал упра&ления исполнительному механизму 4б для изменения положения шибера 15 дымососа 16.

0 В том случае, если знаки сигналов, поступающих на устройство 53 сравнения, не совпадают, вырабатывается р&. зультирующий сигнал, который позволяет изменить разрежение в пылеос 5 ;аительной камере 27 и тем самым изllvieHHTb форму факела и разрежение в разгрузочной камере 3. ,

Контур автоматического регулирования .. температуры клинкера на выходе каждой из камер холодильника осуществляется |в следующей послецовательности. Из печи 29 обожженный клинкер посггупает на неподвижные колосники 6, а затем на подвижные колосниковые решетки 9

5 и 1О. Датчики 21-23 температуры иа 1еряют температуры на входе и выхоце горячей и холодной камер. Сигналы от этих датчиков подаются на формирователь 58 и устройства 59 и 60 сра

0 нення. На формирователь 58 подается сигнал от датчика 22 температуры, измеряемой одновременно на выходе ropstчей и входе холодной камер. На устроЛ ство 6О сравнения подается сшнал от датчика 21 температуры, измеряемой на вхоце в горячую камеру холодильника и задание 61 разности температур на входе и выходе горячей камеры. Резуль59цатчиков объема 24 и температуры 25 избыточного воздуха. Далее сигнал с преобразователя 50 поступает на устройство 51 сравнения, гце сравнивается с заданием 52, затем подается на уст. ройство 53 сравнения, гае также сравнивается с сигналом, .приходящим от датчика 26, определяющего содержание кислорода в отходящих газах через устройств во 57 сравнения, куца подается зада ние 56 содержания кислорода в откод ших газах. Схема регулирования этого контура осуществляется в следуюитей последоватешзности. Если энтальпия воздуха.

тируюишй сигнал рассогпасования по дается, на устройсева 62 и 63 сравнения гце сравнивается с зацанием 64 попожения шибера 13 и зацанием 65 скорости возвратно-поступательного цвижения колосниковой решетки 9.

Если сигнал разности температур мень ше заданного значения, устройство 63 сравнения -выцает сигнал коррекции регулятору 66, котсрый, . в свою очерець дает задание на увеличение скорости вращения двигателя. Скорость возвратнопоступательного движения колосниковой решетки увеличивается, и слой.; в горячей уменьшается. Одновременно сигнал, характеризующий разность темпера - тур в горячей камере, подается на устройство 62 сравнения, где сравнивает ся с заданием 64 положения шибера 13,

Если разность температур ниже задан ной, регулятору 67 выдается сигнал на увеличение расхода объема воздуха. С регупиггора 67 корректируюишй сигнал поступает на исполнительный механинм 68 который изменяет положение шибера 13 вентилятора 7 холодного воздуха. Если разность температур выше заданной, регулятору 67 корректируется задание на уменьшение объема холодного воздуха, подводимого под колосниковую решетку горячей камеры.

Аналогично осуществляется регулирование температуры и толщины слоя клинкера на колосниковой решетке в холодной камере.

С формирователя 58 электрический сигнал подается в устройство 59 сра&

нения, где сравнивается с значением температуры от датчика 23 на выходе из холодильника, и зацанием 69 разности температур на выходе и входе холодной . СустройстваЪ9, сравнешш.сигнал подается на устройство 7О сравнения скорости возвратно-поступательного дви жения колосниковой решетки 1О и ,уст ройство 71 положения шибера 14 вентилятора 8. На устройство 70 сравнения подается задание 72 возвратнопоступательного движения колосниковой решетки 10, далее после сравнения р& зультирующий сиграп поступает на регулятор 73 , который изменяет скорость вращения двигателя 12 привода колосни ковой решетки 10. На устройство 71 сравнения подается -задание 74 пояож& ния шибера 14 вентилятора 8, Результвруюишй сигнал, после сравнения, подается на регулятор 75, который с помощью исполнигельн.ого механизма 76 изменяет положение шибера 14 вентилятора 8.

Таким образом, с помощью предложен, ного способа будет обеспечено снинсение расхода топлива и повышение {каче 7гва получаемого продукта и качества регуяви рования процессом обжига. Пред/шгатеIvfbifi способ управленяя может быть иопользован самостоятельно, а такжеьсоч&« танки с аругими способами регулирования ., и управления предессом обжига. Экономии ческий эффект от использования изобрет,вния составняет 20-40 тыс, руб. в год на одной печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования толщины обмазки на футеровке в зоне спекания вращающейся печи | 1980 |

|

SU883631A1 |

| Система автоматического управления процессом охлаждения клинкера в колосниковом холодильнике | 1987 |

|

SU1509343A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2145946C1 |

| Система автоматического регулирования аэродинамического режима вращающейся печи | 1983 |

|

SU1099205A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОХЛАЖДЕНИЯ КЛИНКЕРА В КОЛОСНИКОВОМ ХОЛОДИЛЬНИКЕ | 2009 |

|

RU2446120C2 |

| Способ утилизации отходящих газов при обжиге портландцементного клинкера | 1990 |

|

SU1740343A1 |

| Способ автоматического управления колосниковым холодильником и устройство для его осуществления | 1981 |

|

SU962741A1 |

| Способ охлаждения цементного клинкера с утилизацией тепла избыточных отходящих газов | 1981 |

|

SU975638A1 |

| Колосниковый холодильник | 1989 |

|

SU1620795A1 |

| Устройство регулирования аэродинамического режима вращающейся печи | 1975 |

|

SU556300A1 |

СПОСОБ АБТОМАТИЧ8СКСЧ ГО УПРАВЛЕНИЯПРОЦЕССОМ ОБЖИГА КЛИНКЕРА ВО ВРАШАЮШЕЙСЯ ПЕЧИ, включающий измерение содержания кислорода в отхоцяшик газах, темпе ; ратуры воздуха в разгрузочной камере печи и регулирование расхода топлива и воздуха, о.тличаюшийся тем, что с цепью экономии топлива и повышу НИН качества получаемого продукта, Oi 11; i К TB :;;-; iEBJiFr полнительно и&меряЮт расстояние от точки воспламенения топлива до обреза форсунки, . разность температур охлаждаемого клинкера, определяемых на входе и выходе каждой из камер холодильника, определяют энтальпию воздуха, выбрасываемого из холодильника как избыточного, и по значениям температур, расстояния и энтальпии изменяют расход топлива и воздуха, подаваемого в печь вместе с топливом, а положение шибера дымососа изменяют в зависимости от энтапь- , ПИИ воздуха, выбрасываемого из холоди ль вика как избыточного, и содержания кислорода в отходящих газах, при этом i температуру клинкера на выходе из горячей и холодной камер холодильника регу(Л лируют по разности температур охлаждав мого материала на входе и выходе каждой из камер изменением скорости возвратно-поступательного движения КОЛОСНИ-; новой решетки и изм,енением положения щибера общего дутья. 4f СО 4 СП со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ регулирования обжига портландцементного клинкера | 1974 |

|

SU503177A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-09-23—Публикация

1982-03-01—Подача