Изобретение относится к способам изготовления термометров сопротивления путем намотки на каркас изолированного провода из температурозависимого материала.

Известен способ изготовления термометров сопротивления путем намотки изолированного провода на каркас. В процессе намотки на изоляцию провода наносят слой мягкого металла, всю обмотку закрывают и обжимают металлической втулкой. Недостатком известного способа является сравнительно сложная технология.

Цель изобретения - повышение технологичности изготовления термометров.

С этой целью каркас из диэлектрика предварительпо металлизируют, например, химическим осаждением, а обмотку из литой микропроволоки в стеклянной изоляции гальванически покрывают слоем металла с высокой теплопроводностью, например меди, с одновременным образованием контактного узла.

Сущность предлагаемого сиособа заключается в том, что на каркас падевают тонкую металлическую втулку, либо наносят, наприiViep, методом химического осаждення слой металла. На металлизированную иоверхность наматывают изолированный нровод с заданным шагом. Металлизированную поверхность покрывают, например, методом гальвапического осаждения слоем металла такой высоты, чтобы он перекрыл по высоте нанесенную

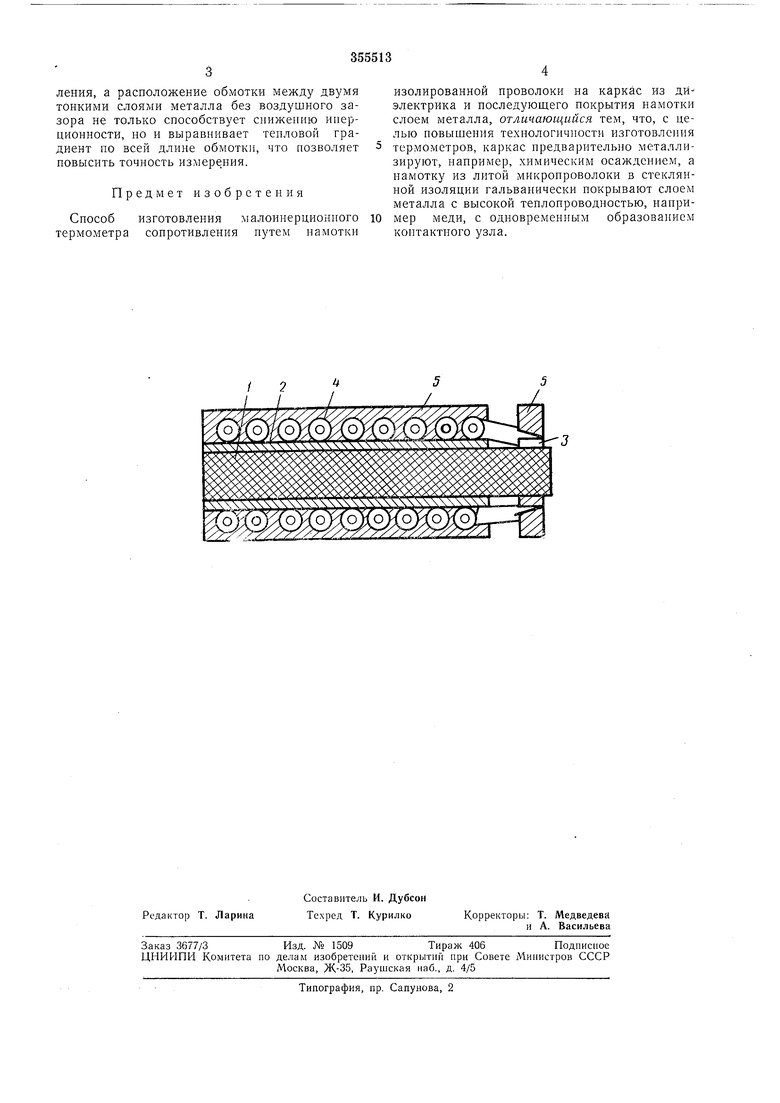

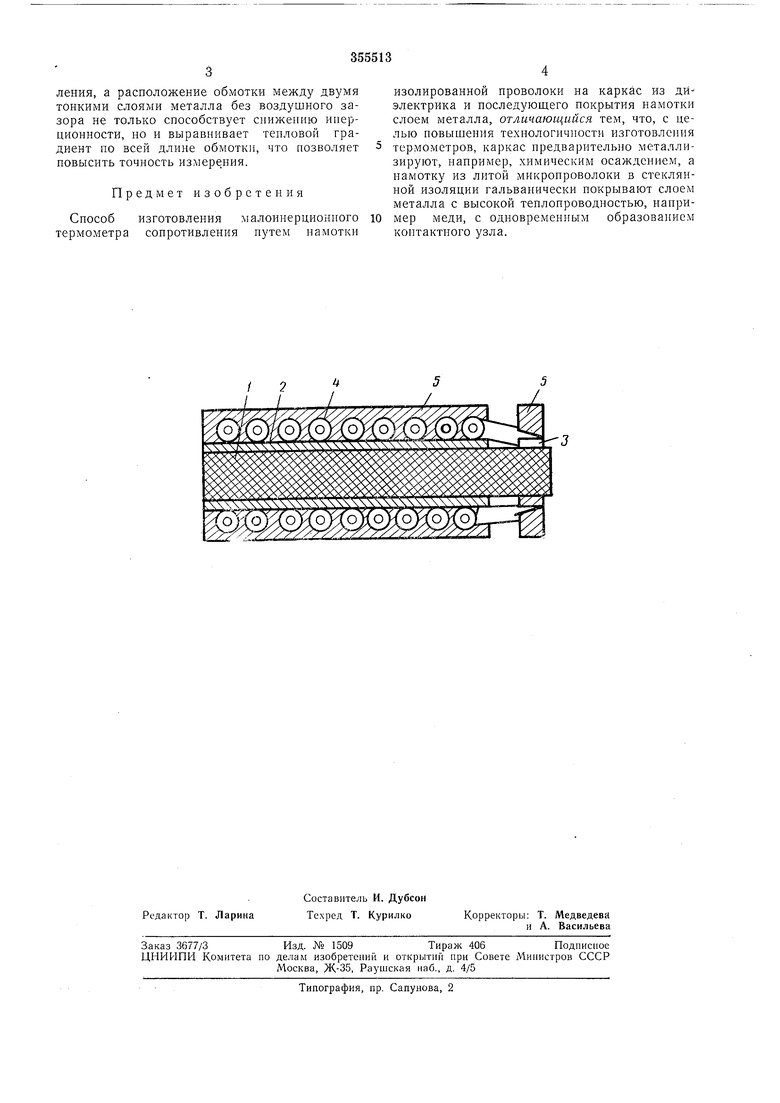

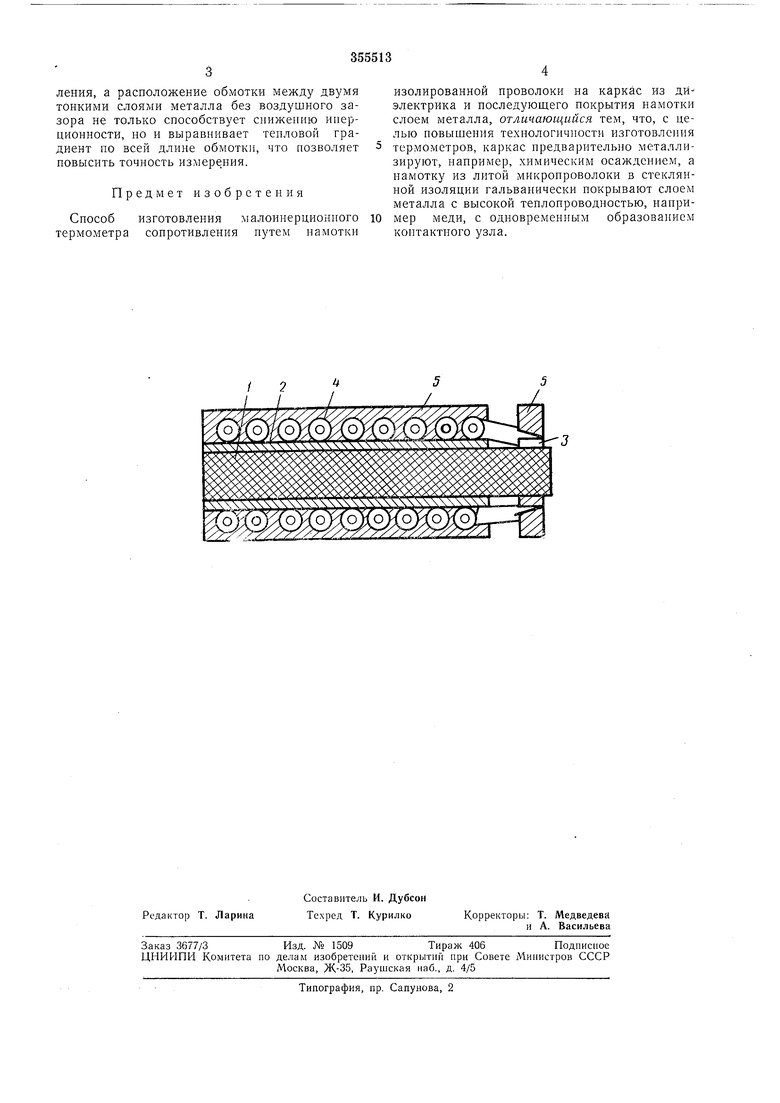

обмотку. Схематическое изображение термометра сопротивления, выполненного предлагаемым способом, приведено на чертеже.

Ири изготовлении термометра сопротивления по описываемому способу на фарфоровый каркас 1 методом химического никелирова)1)1я наносят слой 2 металлизации для об.мотки и контактные нлош,адки 3. Толщина слоя металлизации и контактных площадок составляет около 10 мкм. На слой металлизации 2 наматывается обмотка 4 из литого микроировода в стеклянной изоляции с жилой из никеля (диаметр провода по изоляции 30 мкм). Концы обмотки 4 заделаны холодной сваркой на контактные площадки 3. Затем методом гальванического осаждения па слой металлизации, контактные площадки и об.мотку )1аносит защитпый слой 5 меди толщнно в 60 мк.

Осаждение меди на контактные плогцадки 3 обеспечило созданнс гальванического контактного узла, который кроме высокнх электрпческих и механических свойств обладает стойкостью к высоким темиературам, что наряду с теплостой ;остью стеклянной изоляции нозволяет использовать изготов.лениьи ионре;ъчагаемому способу термомет) соирогивлепия для измерения темиерагур порядка 500-600°С.

Общая толщина слоя металлизации, об.мотки и защитного металлического иокрытия составляет 70 мкм, что значительно снижает тенловую инерцпоппость термо.метра сопротивления, а расположение обмотки между двумя тонкими слоями металла без воздушного зазора ие только способствует снижению инерцнонности, но и выравнивает тепловой градиент но всей длине обмотки, что позволяет повысить точность измере.ния.

Предмет изобретения

Снособ изготовления малоинерционного термометра сопротивления нутем намоткн

изолированной проволоки на каркас из ди электрика и последующего покрытия намотки слоем металла, отличающийся тем, что, с целью новышения технологичности изготовления термометров, каркас нредварителыю металлизируют, например, химическим осаждением, а намотку из лнтой микронроволоки в стеклянной изоляции гальванически нокрывают слоем металла с высокой теплопроводностью, нанример меди, с одновременным образованием контактного узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления термометров сопротивления | 1975 |

|

SU517809A2 |

| Способ изготовления резисторов из микропровода в стеклянной изоляции | 1971 |

|

SU479158A1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ РАСХОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2143667C1 |

| Катушка индуктивности СВЧ-диапазона для микросхем | 1983 |

|

SU1145376A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ЭЛЕМЕНТОВ | 1973 |

|

SU364971A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2014 |

|

RU2558323C1 |

| Способ изготовления керамических плат для СВЧ монолитных интегральных схем | 2022 |

|

RU2803667C1 |

| Герметичный сборочный модуль для монтажа микрорадиоэлектронной аппаратуры, выполненный групповым методом с последующей резкой на модули | 2018 |

|

RU2680868C1 |

Даты

1972-01-01—Публикация