Известел оиаооб иолучения вЫСОломолекуляриых термостабильных полиаксиметиленов иолимеризаЦИей или -сополимеризац.ией форл альдегида, содержащего не более 6,0% иримесей, в среде инертного оргаа лческого растворителя в присутствии .в качестве катализаторов органическ,их соедИНенИЙ двухвалентного олова С последующей этерИфикаЦией иолученного полимера без выделения из реакционной при температуре 120-180 С в присутствии этерифицирующих агентов и катализаторов этерификации.

Предложенный .способ предусматривает применение вместо орга.нйчесюих соедине1ций двухвалентного олова органических соедине)1ий четырехвалентного олова, и-меюндих обHuie формулы

f.R, RtSnRj-0 nR R-(SnKi-)

где не более трех R:l) алкилы, циклоалкилы, арилы, ал кенилы или арилалкилы, замещенные или не замещениые галогеном оксиамшю-, меркапто-, карбоксильной или нитрильной группой, или 2) водород, окси- или меркалтогрустпы; остальные R - группы, аналогиЧНые группам 1 и связанные с оловом через кислорода или серы или через группу, состоящую ло .меньшей мере из двух

2

атомов кислорода, серы, углерода лли азога; кроме того, радикалы R могут быть метнлольным.и группами, два из радикалов R могут быуь метилольными группами, Д1ва из радикалов R могут образовывать цикл или бьп i атомами кислорода или серы: п - целое число больше 1. Это позволяет знач)1тельно расширить аосорт.П1ент катализаторов, ириголных для полимеризации загрязненного фО 1мальдегида. Кроме того, поскольку соедшк-ния четырехвалентного олова хорошо раствпрлмы ,в органлческих растворителях, процег.полимеризации можно проводить в гомогс;;ной среде, а также легко удалять остатки катализатора из готового полимера.

Примеры предлагаемых органических с.единений четырехвалентного олова: ацетат тр ИМетилолова, диацетат диметилолов-а, ди::цетат 1ди-н-бутилолова, ацетат три-н-бутилолова, малеат диметилолова, малеат ди-н-б тилолова, дилаурат ди-н-бутилолова, дистеарат ди-н-бутилолова, салицилат ди-н-бугил.лова, дибензоат диэтилолова, бис-(моноля.урилфталат) диэтилолова, лициппамат, ди-н-б-тилолова, окись ди-н- бутилолова, оксилаурат ди-н-бутилолова, моиометоксимоноацетат дм-н-бутиЛОлова, димето кснд ди-н-бутилолоил, маноацетиллюнатаурилмер каптид дн-н-бутил; лова, бис-(моно-бета-оксиэтилмалеат) ди-н-бутилолова, бис- (моноэтил малеат) ди-н-бутилолова, монометоксиметилмалеат ди-«-бутилолова, диметакрилат ди-«-бутилолова, бис-(монобета-оксиэтилтиогликолят) диэтилолова, дибугилтиогликолят ди-н-бутилолова, бисноисилтиопропионат ди-н-бутилолова, бис-бета-хлорэтилтиогликолят ди-я-бутилолова, бис-(тет1рагидрофурфурил) -тиогликолят ди-н-гексилолова, сульфид ди-«-бутилолова, дизиоксиолеат ди-н-бутилолова, дш1етилдитио1карба,мат ди-нбутилолова, окись бис-(три-н-бутилолова, сульфид бис-(три-н-бутилолова), лаурат полистандиола, полистандиоловый эфир и т. д.

Количество оргаяичеокого соедниения четырехвалентного олова колеблется в зависнмости от твпа соедияеиия, однако как правило загружают от 0,0001 до 1,0 мол.7о, предпочтительно от 0,001 до 0,2 мол.% от формальдегида. Р1х желательно вопользовать в форме раствора в инертном (в уславяях реакции) растворителе.

Полимеризацию можно осуществлять, вно€Я катализатор в раствор или диспер оию формальдегида iB инертном растворителе, или внося газообразный или сжиженный формальдегид в раствор катализатора в инертном растворителе.

Предпочтительна температура полимеризацни от -60 до -Ь10°С.

В суснензйю вы1СО:КОмолек лярного нол.иокснметнлена после окончания процеоса нолимер.изации в-носят 20-500% (/по весу в пересчете на вес твердого компонента указанного полимера) этерифицнруюидего агента вместе с катализатором этерифнкащгн нрн 120-180С для осуществления блокирования концевых групп. В частности, указанная этер.нфикация может нроводиться € номощью o6bi4iHoro агента этерификании, например уксусного а-нгндрнда, и соответствующего катализатора этернфикацни нрн «самонронввольном давлении при температуре выше точки кипения агента этерифнкаЩП1 или тюд давлением в закрытой системе. Как правило, благоприятные результаты иолучаются нрн тем1нерат ре реакции от 120 до 180°, лучще 120-160°С. В качестве катализаторов этерифнкации могут применяться алкоголяты щелочных металлов, феноляты и т. п., а третичные амнны и Н1елоч;1ые соли карбоновых кислот, нанример ацетат натрия.

Этериф1гк1ацию можно проводить также г; нрисутствнИ ацеталей или кеталей в качестве этернфнц-нрующнх агентов н кислых катализаторов нри 50-200° предпочтите л ыго 100- 170°С за щремя от нескольких минут до десяти с лишним 4aiCOB.

Пр,и мерал1и ацеталей или кеталей могут слуЖИть триалкильные ортоэфиры, дналкоксиалкаиы и другие, в особенности триэтилортоформиат, днметокснпронаи, днметнлкеталь ацетофенона и т. д.

В качестве сомономеров для формальдегида нригоден целый ряд соэдинений, например акриламиды и другие а1миды ненасыщен1ных карбонои1)1х кислот, заметенные алнфатическио

альдегнды, фторальдегиды, кетоны. дна.ткилкетоны и т. д.

Пример 1. Газообразный формальдегид, полученный нагреванием 200 г 95%-ного нараформальдегнда при 140-160°С, вводят через трубопровод, в котором поддерживается температура 120°С, iB реактор, где поддерживается температура - 40°С (помещенный в термостат). В реакторе фор:мальдегид поглощается

1500 мл смеси толуола л н-гексаиа (1:1 в объомных нропорцнях). Концентрация формальдегида достигает 12,6%. Затем сразу же вносят дилаурат ди-н-бутилолова в виде 1%-Ного раствора -в толуоле при намешивании (ICOOTHOшенне 0,16 мол. % в ра счете «а формальдегид). Полимеризация начинается через 2 мин и заканчивается спустя 10 мин, образуется суснензия полимера. Небольшое количество суспензии промывают толуолом, затем ацетоном,

сун1ат под вакуумом при 40°; пониженная вязкость полимера рав(на 2,26 (условия измерения: восовое соотношение л-хлорфенола и тетрахлюрэтаиа 1:1, смесь эта содержит 1% нинена, температура 60°С, концентрация 0,5%, константа скорости реакции термического разложеиня ,5 («онста-нта скорости реакции при 222°С %/мин).

К 1200 мл суспензии указанного нолимера, содержащей 12% сухого вещества, добавляют

120 мл безводной уксусной кислоты и 0,12 г уксуснок гслого натрия и проводят реакцию в автоклаве в течение 3 час при 150°С. Затем полн-мер выделяют из сусненаии, промывают ацетоном, затем ВОДОЙ и сушат при 40°С. Получают 112 г полиацеталевой смолы. Сниженная вязкость этого вещества 2,28; К222 0,07; олово не отмечено.

К полученной смоле добавляют 2% сонолимеризующегося полиамида гексаметиленднамина, адининовую и 1себациновую кислоту, 0,2% 4-4-бутил1Иден- (З-метил-б-г/ ег-бутнлфенола) н 0,01% дифепиламииа, перемешивают и изготовляют таблетки (гранулы). Испытания таблетнрованного состава: К222 0,04; более

100 циклов при ироверке прочности (условия оиределення соответствуют методу, онисанному в британскнх натентах 796862 и № 753299). Механические свойства днока, полученного отлнв(кой в форму из указанной

смолы, нрнведены ниже.

Сопротивление «на разрыв

(А5ТМД638), к:г/сл2693

Относительное удлинение при растяжении, %14

Модуль унругости,/сг/блг 1,64Х10

Точка раЗМягчения, ° (по Вика)

(Д1525)17j

Показатель нлавления4,75

Пример 2. 200 г нарафор.мальдегнда (с 99,2%-ной степенью чистоты) обрабатывают способом, указанным в примере 1, с целью образования раствора -в толуоле -и н-гексане. Концентрация 13,6%. В ука1за«ный раствор вносят 0,15 мол. % диметокси дн-н-бутилолова (в пересчете на формальдегид) и полимеризуют при -40°С. Отделяют .некоторую часть суспензии, получениой по окончании -реакции поЛИМеризацйи, лромьрвают и сушат. Коза полученного таким образом полимера равен 19,3. К 200 вес. ч. суспензии указанного полимера (% твердого вещества 13) добавляют 26 вес. ч. безводной уКСуоной кислоты и 1 ч. фенолфталеина Натрия, реакцию проводят в автоклаве при 150°С-в течение 3 час. Затем полимер промывают ацетоном и водой, сушат и нолучают 25 вес. ч. а цехи ли ро ванного полимера.

К222 0,03.

К юолученной смоле добавляют 0,2 вес. ч. 2,2-метилен-бис- (З-метил-6- трет.- бутилфенола) и 2 вес. ч. дилауряламинотриазола, переМешнвают и таблетируют. Испытания таблетлрованной комлозицИи показывают: ,04. Сниженная вязкость 2,4, показатель плавления 4,4. Отмечается, что механическая прочность указанных таблеток почти такая же, ка.к у полимера, полученного в примере 1.

Пример 3. Так же, как в примере 2,7 вес. ч. смеси уксусной кисогюты ,и безводной прошюновой .кислоты (вес. соотношение 1:1) и 0,2 вас. ч. феноисикалия добавляют к 100 вес. ч. суспензии полимера, полученного из полн-стакдиолового эфира (указа1нная суспензия содержит 12% твер.дого ком1понента полимера; реакцию проводят в автоклаве при 150°С в течение 3 час). 0.2 вес. ч. 2-2-1метилен-бис- (4-метил-5-Туоег-бутилф-анола) и 2 вес. ч. гидразина эф.ира полимера, оинтеаироваиного из адип.иновой .кислоты, :канролактона и гидразина, добавляют к 100 вес. ч. полимера, полученного методом, описанным в примере 2 (,05), и таблетируют для образования ацетилированного -полимера, ,04. Ацетилированный полимер обла.дает достаточной тер.мостабяльностью, превосходнымИ механическими свойстнами, почти такими же, как в примере 2.

П рИ м е р 4. Раствор, полученный растворением акрилам ида в ацетонитриле, пр.илипают в толуол 2%-ный, раствор акриламида охлаждают до -40°С, в него пропускают формальдегид (полученный TepiMW4ecKHM разложением параформальдегида, с 99,2%-ной чистотой) через обогреваемую впускную трубку, образуется 14%-ный р-аствор формальдегида. В указанный раствор вносят (приливают) 0,01 мол. % дилаурата ди-н-бутилолова в толуоловом растБоре, проводят полимеризацию при перемешиваиИИ. К 100 вес. ч. образовавшейся суспензии добавляют (вливают) 20 вес. ч. безводной уксусной кислоты и 0,01 вес. ч. ацетата калия и нагревают 2 час при 150°С. Отделяют полимер, промывают ацетоном и водой (.для получения сополимера), пониженная иязкость 2,16, выход 96% в пересчете на абсорбированный формальдегид. ,06. Содерм ание азота по данным элементарного анализа 1,82%. К указанному сополимеру добавляют 2% полиамида, синтезированного из гексаметилендиам.ина и адипиновой кислоты, и 0,2% 4,4-бетилиденбис- (4-метил-6-трег.-бутилфенола). Получают формо.ванный лист со следующей хара1ктеристикой: сопротивление разрыву 685 кг/см-, модуль 11рутости 1,6X10 кг/см .

П р и м е р 5. Газообразный формальдегнд, полученный разложением полнокоиметилена низкой степени нолимеризации, со степенью ч.истоты 99,2% в среде парафина при 140- 160°С абсорбируют раствором толуола и коилола (объемные соотношения 50:50), образуется 12%-ный раствор.

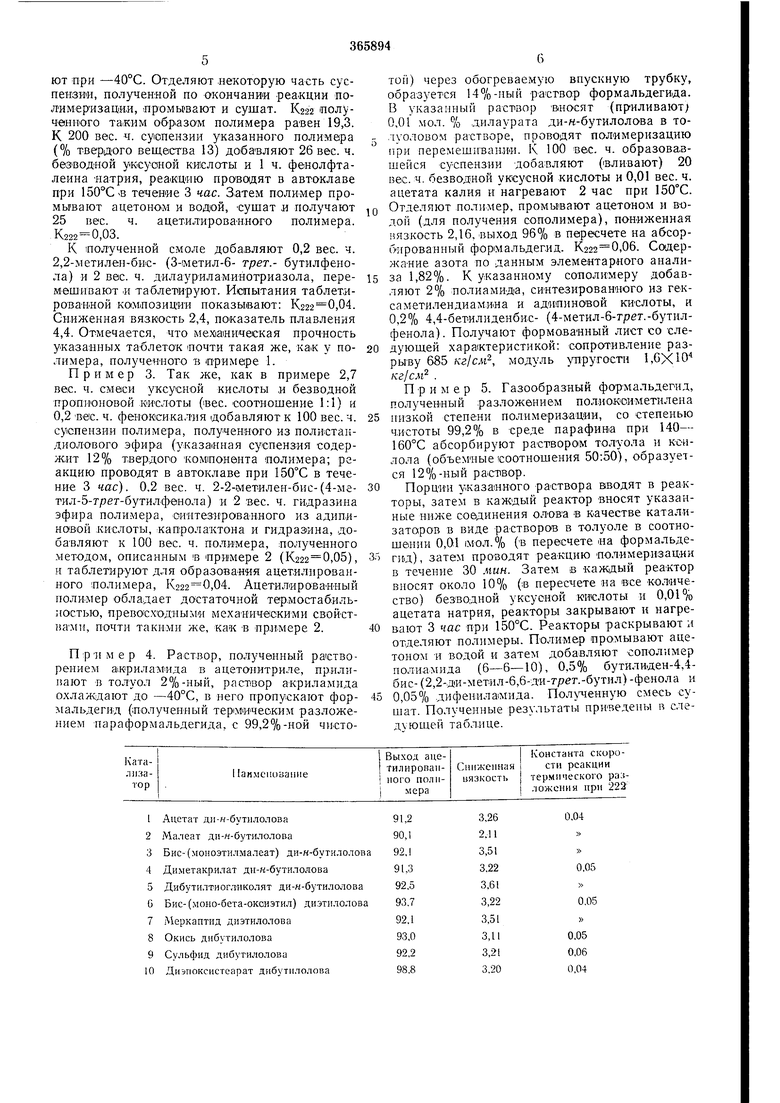

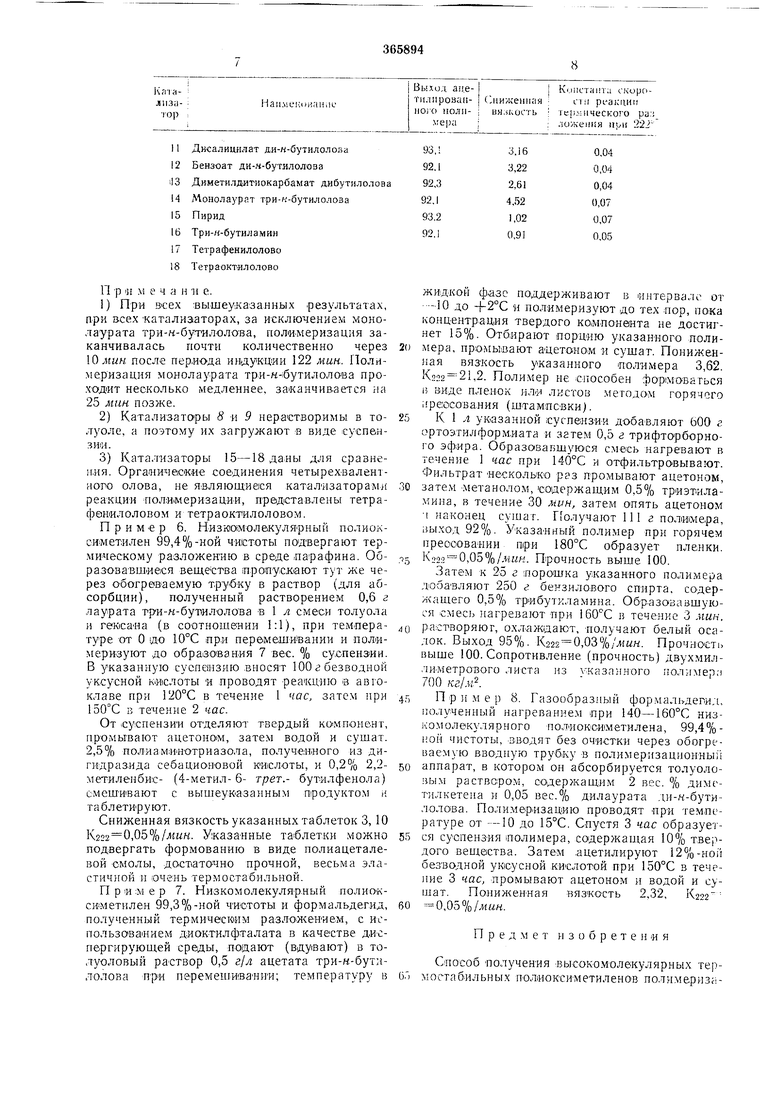

Порции указанного раствора вводят в реакторы, затем в каждый реактор вносят указанные ниже соединения олова в качестве катализаторов в виде растворов в толуоле в соотношении 0,01 1мол.% (в пересчете «а формальдегид), затем проводят реакцию полимеризации в течение 30 мин. Затем в каждый реа:ктор вносят около 10% (в пересчете на все количество) безводной уксуоной кислоты и 0,01% ацетата натрия, реакторы закрывают и нагревают 3 час при 150°С. Реакторы раскрывают и отделяют полимеры. Полимер промывают ацетоном и водой и затем добавляют сопол-,1мер полиамида (6-6-10), 0,5% бутилиден-4,4бис- (2,2-.Д1И-метил-6,6-ДИ-грет.-бутил) -фенола и 0,05% .дифеннламида. Пол ченную смесь сушат. Полученные результаты приведены п следующей табл.ице.

КатяiHau.iLi;((«an,iL

тор

Дк-салици,аат ди-н-бутилолова

11 12 Бензоат ди-.ч-бутилолоаа Диметилдлтиокарбамат дибут

iiS И Монолаурат три-к-бутилолоза

15Пирид

16Трн-н-бути.;1амин

17Тетрафенилолово

18Тетраокт-илолово

П р li м е ч а н и е.

1)При всех вышеуказанных результатах, при всех Катализаторах, за исключением монолаурата три-н-бутилолова, полимеризация заканчивалась почти количественно через QMUH после периода индукции 122 мин. Полимеризация монолаурата три-н-|бутилолОва проходит несколько медленнее, за«аичив.ается иа 25 мин позже.

2)Катализаторы 8 и 9 нерастворимы в толуоле, а поэтому их загружают в виде суспензии.

3)Катализаторы 15-18 даны для сравнения. Оргаиичеокие соединения четырехваленткого олова, не являющиеся катализаторам} реакции тюлимеризации, представлены тетрафенилоловом и тетраоктилоловом.

Пример 6. Низюамолекулярнын полиоксНМетилен 99,4%-ной чистоты подвергают термическому разложению в среде парафина. 06разовавш.иеся вещества пропускают тут же через Обогрев-аемую трубку в раствор (для абсорбции), полученный растворением 0,6 г лаурата Три-н-бут1ИЛОлова в 1 л смеси толуола и гек1саНа (в соотношении 1:1), при температуре от О до 10°С пр.и перомешивании и полимеризуют до образования 7 вес. % суспензии. В указанную суспензию .вносят 100 г безводной уксусной кислоты И .проводят реакцию а авгоклаве при 120°С в течение 1 час, затем нри 150°С Б течение 2 час.

От суспензии отделяют твердый К01мпонвнт, промывают ацетоном, затем водой и сушат. 2,5% полиаминотриазола, полученного из дигидраз.ида себационовой юисл.оты, и 0,2% 2,2метиленбис- (4-метил-6- трет.- бутилфенола) смешивают с вышеуказанным продуктом и таблетируют.

Сниженная вязкость указанных таблеток 3, 10 ,05%/лшн. Указанные таблетки можно подвергать формованию в виде полиацеталевой смолы, дастаточно прочной, весьма эластичной н очень термоотабильной.

Пример 7. Низкомолекуляр.ный полиОКсиздетилен 99,3%-ной чистоты и формальдегид, полученный термическим разложением, с использова1нием диоктилфталата в качестве диспергирующей среды, подают (вдувают) в толуоловый раствор 0,5 г/л ацетата три-н-бутилолова при перемешнваНИи; температуру в

{KuncT;iiiT;i скороС.цижеииая cui редакции

;тер.мического ра:;

:ложення пъи 22J

3,16

0,04 3,22 0,04 2,61 0,04 4„)2 0,07 1,02 0,07 0,91 0,05

ЖИДКОЙ ф.азс поддерживают в интервале от -10 до +2°С и полимеризуют до тех пор, пока концентрация твердого коимпоивнта не достигнет 15%. Отбирают порцию указан-ного полимера, промывают ацетоном и сушат. Пониженная вязкость указанного полимера 3,62. К2П2 21,2. Полимер не способен формоваться в гшде пленок нл-м листов .чтетодом горячего : ре;осова.ния (штампсвки).

К 1 л указанной суспензии добавляют 600 г ортоэтилформ.иата и затем 0,5 г трифторборного эфира. Образаваншуюся смесь нагревают в течение 1 час при 14б°С и отфильтровывают. Фильтрат «есколько ргз промывают ацетоном, затемМетанолом, содержащим 0,5% триэтиламина, в течение 30 мин, затем опять ацетоном | сушат. Получают 111 г полимера, иы.ход 92%. Указаиный полимер при горячем преоооваиии три 180°С образует пленки. Коо.э -0,05%/.йгш. Прочность выше 100.

Затем к 25 г порошка указанного полимера добавляют 250 г бензилового спирта, содержащего 0,5% трибуткламина. Обр.азовавшуюся смесь нагревают при в течение 3 мин. растворяют, охлаждают, получают белый осаOдок. Выход 95%. ,03%/лын. Прочность выще 100. Сопротивление (прочность) двухмиллИМетрового листа из оказанного полимер.ч 700 кг/лг.2.

Пример 8. Газообразный формальдегид, полученный нагреванием при 140-160°С низкомолекулярного по.лиокси1метилена, 99, чистоты, вводят без очистки через обогреваемую вводную трубку в полимеризационныГ аппарат, в котором он абсорбируется толуоло0вым раство.ром, содержащп.м 2 вес. % диметилкетеиа и 0,05 вес.% дилаурата ди-н-бутилолова. Полимеризацию проводят при температуре от --10 до 15°С. Спустя 3 час образуется суспензия полимера, содержащая 10% твер5дого вещества. Затем .ацетилируют 12%-ной безводной ук1сусной кислотой при 150°С в течение 3 час, промывают ацетоном и водой и сушат. Пониженная вязкость 2,32, К22 0,05%Аи««.

0

Предмет изобретения

Способ получения высокомолекулярных тер0) юстабильных полиоксиметиленов полимериз;:цией или сополимер.изацией формальдегида, содержащего не более 6,0% примесей, в среде инертного органического ра-створителя в присутствии металлорганичесюих катализаторов с последующей этерификацией полученного полимера без выделения из реакционной массы при температуре 120-180°С в присутствии этерифицирующих агентов И катализаторов этерификадии, отличающийся тем, что, с целью расширения ассортимента металлорганических катализаторов, в качестве последних применяют органические соединения четырехвалентного олова, имеющие общие формулы

nU, R-tSnR2-o)-nR или. К-{ЗпВ. Я

где не более трех R:l) алкилы, циклоалкилы а рилы, алкенилы или арилалкилы, замешен ные или не замещенные галогеном, оксиами но-, меркапто-, карбоксильной или нитрильяо группой; или 2) водород, окси- или мерка.пто группы; остальные R - группы, аналогичньк rpynnaiM 1 и связанные с оловом через атомь кислорода или серы или через группу, состоя щую по меньшей мере из двух атомов кислоро да, серы, углерО да или азота; кроме того, ра дикалы R могут быть метилольнымИ группами два из радикалов R могут образовывать дик; или быть атомами кислорода и.ти серы; п-це лое число больше 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАУЧУКОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ МОДИФИЦИРОВАННЫЙ ПОЛИБУТАДИЕНОВЫЙ КАУЧУК, И ШИНА НА ЕЕ ОСНОВЕ | 2007 |

|

RU2431644C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИНАЛЬНО МОДИФИЦИРОВАННОГО ПОЛИМЕРА СОПРЯЖЕННОГО ДИЕНА, ТЕРМИНАЛЬНО МОДИФИЦИРОВАННЫЙ ПОЛИМЕР СОПРЯЖЕННОГО ДИЕНА, РЕЗИНОВАЯ КОМПОЗИЦИЯ И ШИНА | 2015 |

|

RU2671351C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СОПРЯЖЕННОГО ДИЕНОВОГО ПОЛИМЕРА, МОДИФИЦИРОВАННЫЙ СОПРЯЖЕННЫЙ ДИЕНОВЫЙ ПОЛИМЕР И РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2464280C2 |

| КАТАЛИЗАТОР НА НОСИТЕЛЕ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ), СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1994 |

|

RU2116316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩЕГО ФОРПОЛИМЕРА С ИЗОЦИАНАТНЫМИ ГРУППАМИ | 2012 |

|

RU2479597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩЕГО ФОРПОЛИМЕРА С ИЗОЦИАНАТНЫМИ ГРУППАМИ | 2012 |

|

RU2479599C1 |

| СИЛАНЫ И ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ В СВОЙ СОСТАВ УПОМЯНУТЫЕ СИЛАНЫ | 2017 |

|

RU2751347C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩЕГО ФОРПОЛИМЕРА С ИЗОЦИАНАТНЫМИ ГРУППАМИ | 2012 |

|

RU2479595C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1992 |

|

RU2073688C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2118329C1 |

Даты

1973-01-01—Публикация