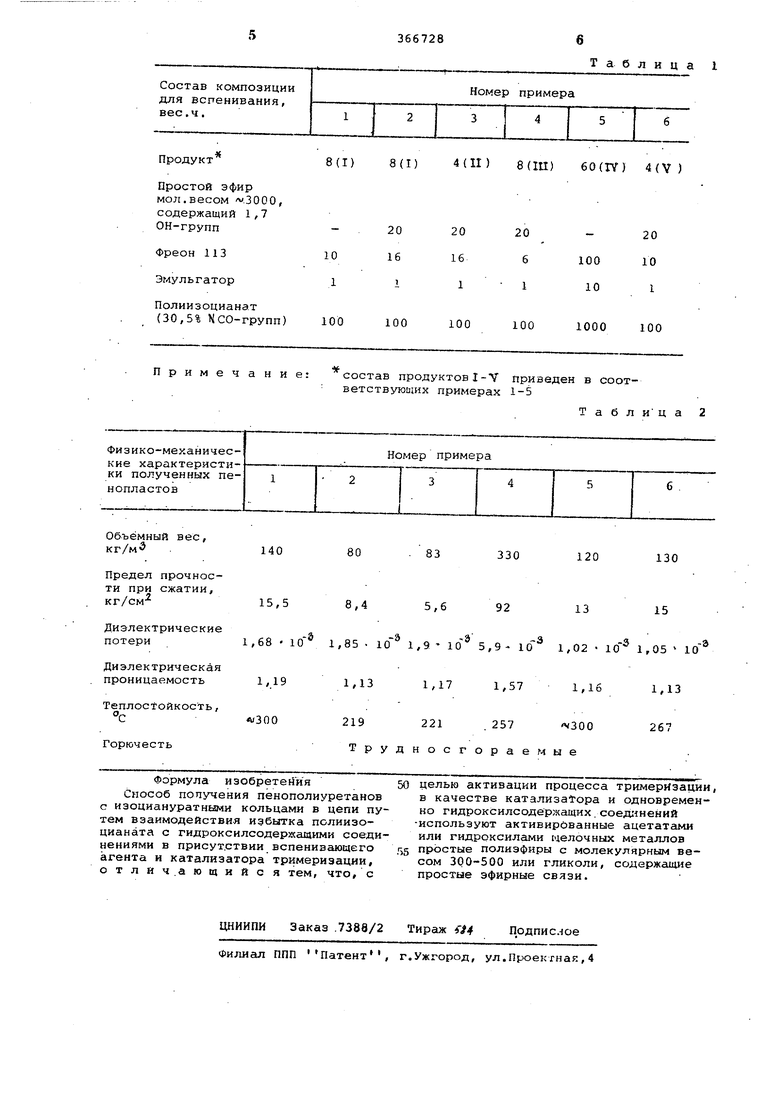

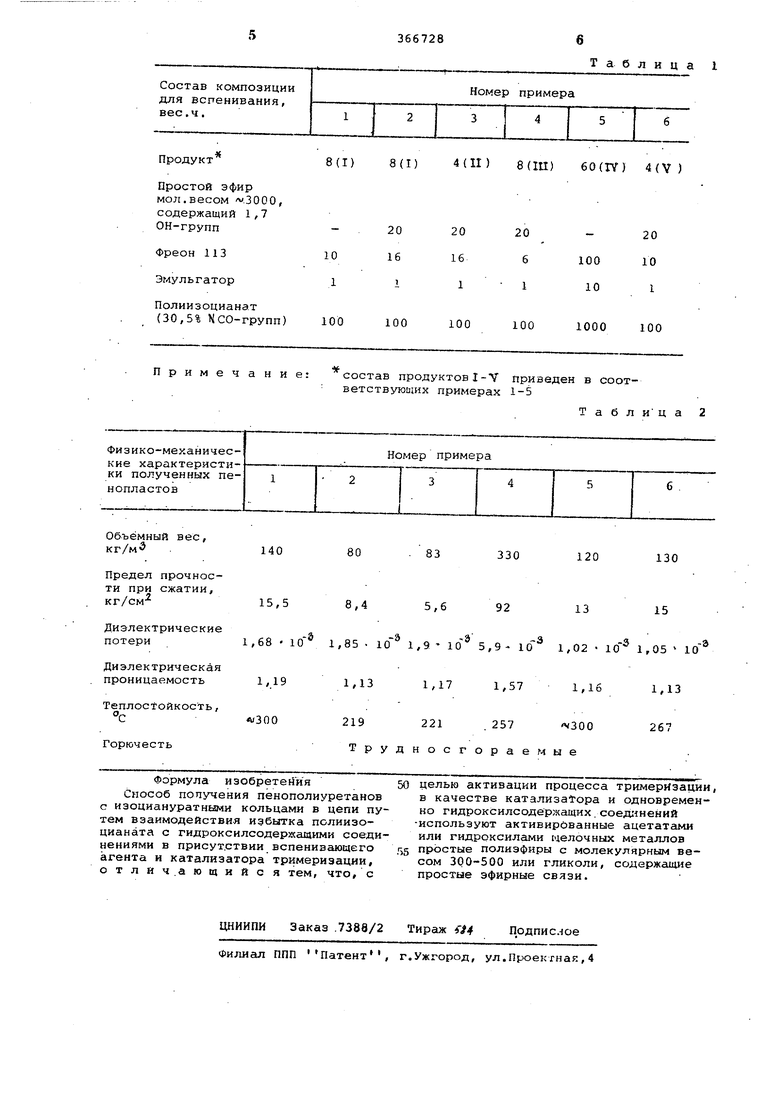

Изобретение относится к области получения пеноматериала повыщенной теплостойкости на основе полиуретано с иэоциануратными кольцами в цепи. Известен способ получения пенополиуретанов с изоциануратными кольцами в цепи взаимодействия избытка полиизоционата с гидроксилсодержащими соединениями в присутствии вспенивающего агента и катализатора тримеризации, в качестве которого используют третичные амины в сочетании с эпоксидными соединениями. Цель изобретения - достижение более эффективной активации процесса тримёризации полиизоцианата,увеличение стабильности активаторной смеси, упрощение технологии получения конеч ного продукта и получение более однородного и воспроизводимого по свой ствам пенопласта. Согласно изобретения предлагается использовать в качестве катализатора активированные ацетатами щелочных металлов или их гидроокисями гидроксилсодержащие простые полиэфиры с молекулярным весом 300-500 или гликоли, например, диэтилвнгликоль, триэтиленгликоль и пр., содержащие простые эфирные связи. В качестве полиэфиров могут быть использованы как полиэфиры на основе глицерина и окисей алкиленов, так и другие простые полиэфиры, в том числе N -Р- и СС --содержащие . Указанные активированные полиэфиры и гликоли являются в этом случае одновременно, катализаторами процессов уретанообразования и тримёризации полиизоцианата, а также сшивающими агентами, образующими с изоцианатом уретановые группы. Активация гидроксилсодержащих соединений осуществляется путем взаимодействия последних с ацетатами или гидратами щелочных металлов при температуре 40°С в атмосфере инертного газа в течение 3-6 ч. Ацетаты или гидраты щелочных металлов вводятся при этом в количестве 5-30 вес.% по отношению к полиэфиру (или гликолю). В результате образуются устойчивые системы, обладающие чрезвычайно высокой каталитической активностью по отношению к . процессу тримёризации, полиизодианата (при добавлении 8 вес.ч активированного полиэфира, содержащего 0,8 вес.ч. ацетата калия, к 100 вес.ч. поликзоцианата процесс отвержлвния зака№ швается через JL - ,3 2 мин) . Такие снстйг-жл, стабильны при хранении и сохраняют свою каталитическую активность в течение 6 месяцев и более. Получанные предлагаемым способом актнваторные смеси представляют со™ бой прозрачные жидко-вязкие продукты удобные для использования в процессе получения изоциануратных пенопластов Активаториые смеси могут храниться длительное время без изменения актив ности, они легкодоступны, дешевы, не токсичны. Благодаря тому, что предлагаемые активаторы не имеют столь длительного индукционного периода, как смйсь амин + окись алкилена, воз можно проведение, процесса в одну ста дию. Предлагаемый способ позволяет получить теплостойкие (до ), труд нос гораемьле пенопластн, обладающие мелкоячеистой одпородкой структурой и хорошими прочностными, .электро- и теплоизоляционными характеристиками. Изоциануратный пенопласт мохсно по лучить на обычном оборудовании для производства пенопластов (например, пенополиуретанов) по известной технологии. При осуществлении способа активированный простой полиэфир , (мол.вес, 300-500) или диол смеидшается с полиизоцианатом (взятым, s таком коли™ честве, чтобы на долю гидроксилов приходилось 10-20% всех изрцианатных групп), содержащим.вспенивающий агент (фреон ИЗ) и эмульгатор St. Смесь перемеишвается в течение 2030 -с и выливается в открытую форму, где происходит вспенивание и отверксдение.. Для получения деформационных свойств-материала в композицию вместе с активированным полиэфиром можно ввести простой или сложный полиэфир с мол.весом ., Полученный таки образом пеноплас обладает теплостойкостью до и благодаря наличию большого колнчест . ва циклов в полимере относится- к -классу тpyднocгopae шFX, При контакт с высокотемпературной средой или по Ьерхноствю, а также с пла -1енем онобразует прочный кокс, препятствую|дий дальнейшему распространению огня и высокой температурй. Эти свойства, наряду с хорошими тепло-, электроизоляционны 1 и характ ристиками и достаточной механическо прочностью, обеспечивают возможност применения пенопласта в различных о раслях промышленности и спецтехники В примерах 1-6 рассмотрены спосо . бы получення пенопластов. В табл.1 8 сведены данные о составе композиций, примененных для вспенивания; в . табл.2 - физико-механические характеристики полученных пенопластов. П р и м е р I. В круглодонную колбу емкостью 500 мл, снабженную мешалкой и двумя тубусами (для ввода и вывода инертного газа), помещают 300 г простого полиэфира на основе глицерина и окиси пропилена с мол. весом 500, содержащего 10,5% гидроксильных групп. Затемв токе инертного газа к полиэфиру добавляют 30 г сухого кристаллического ацетата калия, смесь нагревают до. и перемешивают в течение 5 ч до полного растворения ацетата.калия. Полученный таким образом активированны-й полиэфир (продукт 1 ) охлаждают до комйатной температуры. В емкости для вспенивания перемешивают мешалкой (1400 об/мин) компоненты, приведенные в табл.1. Смешение продолжают 30 с, после чего массу вьгливают в открытую форму для вспенивания. Подъем пены продол- . жается 1 мин, отверждение при комнатной температуре 2ч. Физико-механическая характеристика пол5ченного пенопласта приведена в табл. 2. Пример 2. В качестве активатора и сшивающего агента используют, продукт I . Вспенивание - аналогично примеру 1.Пример 3. Активаторную смесь готовят аналогично примеру 1 из 300 г азотсодержащего простого полиэфира с мол,весом 500 (содержаниеОН-групп 21%) и 60 г ацетата калия (продукт II ), Вспенивание производят по примеРУ 1 ПримерАкт.иваторкую смесь готовят аналогично примеру 1 из 300 г фосфорсодержащего простого полиэфира (.содержание ОН-групп 10,5%) и 30 г ацетата калия (продукт III) Пример 5, Активатоф ую смесь готовят аналогично примеру i из 300 г. простого полиэфира (на основе глицерина и окиси пропилена с мол. весом 500 и содержанием гидроксилов 10,5%) и 12,2 г гидроокиси натрия (продукт IV ). П р и ме р 6. Активаторную смесь готовят аналогично примеру 1 из 300 г диэтиленглнколя и 30-г ацетата калйя (продукт Y ). Вспенивание производят по примеру 1 .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| Способ получения теплостойкого изоциануратного пенопласта | 1971 |

|

SU392707A1 |

| Способ получения жестких пенополиуретанов | 1971 |

|

SU444417A1 |

| Способ получения жесткого пенополиуретана | 1980 |

|

SU929652A1 |

| Композиция для получения пенополиуретана | 1977 |

|

SU745909A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПОЛИИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОМАТЕРИАЛА | 1997 |

|

RU2133759C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2123013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ С НИЗКОЙ ТЕПЛОПРОВОДНОСТЬЮ И ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ | 1997 |

|

RU2212419C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ С ИЗОЦИАНУРАТНЫМИ КОЛЬЦАМИ | 1971 |

|

SU294844A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2280046C2 |

8(1)8(1)4(11) Продукт Простой эфир мол.весом «/.ЗООО, содержащий 1,7 Примечание: 8(Ш) 60(TY) 4(V) состав продуктов1-V приведен в соответствующих примерах 1-5 Таблица 2

Авторы

Даты

1979-01-05—Публикация

1969-07-14—Подача