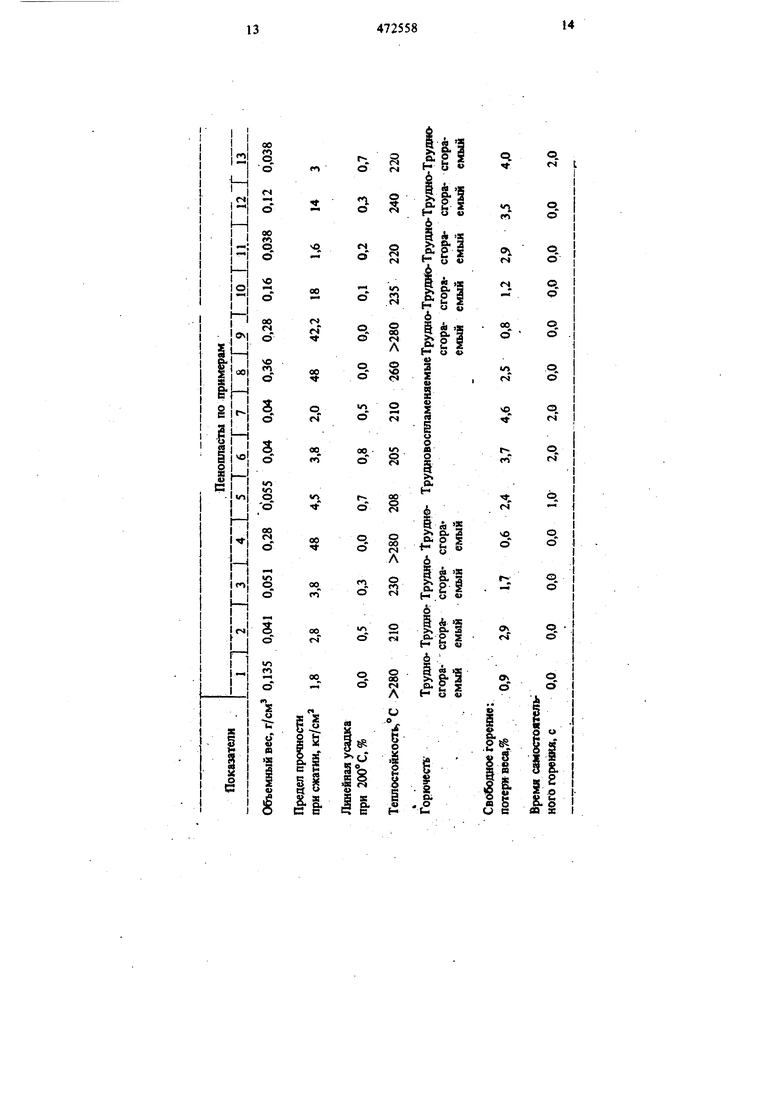

Изобретение относится к получению жестких изоциануратсодержащих пенопластов, применяемых в авиации, судостроении, приборостроении, космической технике и друтих отраслях, где тре буется использование эффективных при повышен ной температуре легких изоляцио1шых материалов. Известен способ получения изоциануратсодер жащих пенопластов путем тримеризации изоцианата в присутствии катализатора, вспенивающего агента, модификатора и других целевых добавок. В качестве катализатора используют активированные ацетатом калия простые полиэфиры с мол.вес.ЗОО-500. Активацию полиэфиров проводят при этом предварительно путем взаимодействия ацетата калия с полиэфиром при 40°С в течение 3-6 ч. По известному способу получают изоц11ануратные пенопласты с удовлетворительными свойствами. Однако этот способ характеризуется ограниченной растворимостью ацетата калия в используемых полиэфирах и, как следствие, недостаточной в ряде случаев скоростью процесса производства изоциацуратных пенопластов. Для этой цели используется ограниченный по молекулярным весам и строению набор простых полиэфиров, вследствие чего невозможно регулировать параметрами вспенивания и физикомеханическими свойствами пенопластов в реальных процессах. Кроме того необходимо предварительно приготавливать активированные полиэфиры при повышенных температурах в течение нескольких часов (4-6 ч - растворение ацетата калия, 6-10 ч - сушка под вакуумом). С целью усовершенствования технологического процесса предлагают в качестве катализатора использовать б1шарную систему, состоящую из катализатора тримеризащш, выбранного из группы соединений, состоящей из спиртовых растворов солей органических кислот и металлов I-IV групп ПериодическоГ системы, октоатов, нафтенатов, карбонатов, злкоголятов и фенолятов-металлов {-IV групп Периодической системы, гидроокисей щелочных п щелочноземельных металлов, н сокатализатора, выбранного из группы соед шеияй, состоящей из полиоксналкиленпоЛи34олов, диалкиловых эфиров гликолей, циклических простых моно- ч полиэфиров, причем эквивалентное отношение простого эфирного кислорода к иону металла составляет соответственно (1-100) : 1. Перечисленные coezvtHeHHH используют по предлагаемому способу в качестве катализаторов или сокатализаторов как индивидуально, так и в, смеси друг с другом. В качестве спиртов для приготовления катализаторов используются как моно-, так и полифункциональные спирты, в том числе элементосодержащие (налример, алканопамины, алканолфосфиты и др.). Преимущественно используют пропанолы, бутанолы, глицерин, гексантриолы, октандиол, триэтаноламин. В качестве металлсодержащих соединений по предлагаемому способу используют ацетаты, карбонаты, алкоголяты, феноляты и гидроокиси щелочных и щелоодоземельных металлов, октоаты металлов I и И групп, нафтенат кобальта и др. Количество используемого для получения пеногшастов катализатора составляет при этом 0,01-10 экв.% (в пересчете на Me) по отнощению к полиизоцишгату, предпочтительно 0,,0 экв.%. В качестве сокатализаторов по предлагаемом способу предпочтительно используют продукты оксиалкилирования различных гидроксил-, амиНО-, карбоксилсодержащих соединений (простые полиэфиры на основе ди- и полиолов, ди- и полиаминов, ди- и поликарбоновых кислот и любых других соединений, содержащих ОН-, NH СООН- группы) различной степени разветвленности с мол. вес. до 10000; диметиловьй, диэтиловые и другие диалкиловые эфиры гликолей (диметиловые зфиры зтиленгликоля - глк мы, дизтиленгликоля - диглимы, триэтиленгликоля - триглимы и т. д.), а также прочие диалкиловые эфиры; циклические полиэфиры, соцержащие 4-8 -О-групп, главным образом 4-6 например, типа 18-крауН6. Б качестве изоцианатои для получения изоциануратных пенопластов по предлагаемому спо собу используются любые ди- и полиизоцианаты (в том числе Р-, Вг-, С1-, F- содержащие) а также а,Ещукты на их основе, содержащие сво бодные изоцианатные группы. Предпочтительными изоцианатами являются толуилендиизоцианат (ТДИ), дифенилметандиизоцианат и сырой ТДИ - неочищенный ТДИ или продукт неполной отгонки ТДИ и любые аддукты на их основе с концевыми NCO-группами (например, аддукты на основе ТДИ и диэтиленгликоля, три метилолпропана и др.). Для создания пенопластов с желаемыми , свойствами в качестве полиизоцианатов используются также различные NCO-содержащие предполимеры на основе изоцианатов и а)гидроксилсодержащих соединений (ди- и полифункциональных спиртов алкильного и арильного типов, в том числе элементосодержащих и содержащих ненасыщенные связи), воды, диеновых ОН-содержащих соединений, рН-содержащих углеводородов, фенолальдегид-,. ных смол, ди- и полифеииленовых соединен1ш, содержащих ОН-группу, ОН-содержащих производных ферроценов, триазина и других гомо- и гетероциклических соединений, содержащихОН-группу;б)ди- и полиаминов, содержащих NH- и/или NHa- группы, включающих в себя в том числе производные всех типов соединений, указанных в пунке а. Используют также в качестве полиизоцианатов предполимеры с концевыми NCO-группами на основе различных изоцианатов и соединений, взятых из группы эпоксидных смол, ди- и поликарбоновых кислот или их ангидридов, а также изоцианаты, взятые из группы карбодиимидили изоциануратсодержащих полиизоцианатов и сополимеров изоцианатов с различными винильными соединениями и альдегидами. При этом указанные продукты используют преимущественно в виде смесей с обычными ди- и полиизоцианатами. Все перечисленные изоцианаты, их аддукъ и прочие NCO- содержащие соединения можно использовать индивидуально или в смеси друг с другом в любых нужных соотношениях. В композиции для вспенивания по предлагаемому способу Используют также модифицирующие агенты с целью изменения физика-механических свойств пенопласта в требуемом направлении. В качестве такого рода дополнительных модафицирующих агентов могут использоваться любые соединения, реакционно способные по отношению к изоцианатам, главным образом ОН-, NH-, NHi-, СООН-, 0-, эпоксидсодержащие, включаюище в себя в том числе производные всех соедашений, указанных в пункте а, в том числе элементосодержащне и содержащие ненасыщенные связи (например, полиолы, полиэфиры, ди- и полиамины, производные ферроценов и других гомо- и гетероциклических соединений, содержащих реакционноспособные по отаошению к изоцианату группы и т. д.). В качестве модификаторов могут использоваться также различные нереакщюнноспособные .добавки как органического, так и неорганического типов, например полихлорвинил или его сополимеры и другие полимерные продукты. способствующие повышению тсрмо- или огнестойкости пенопластов; мономерные добавки, особенно содержащие CI-, Р-, Вг-, Sb- (трихлортрибромалкилфосфаты, CI-, Вг- парафины, CI-, Вг- производные бензола, толуола, циклогексана и т.д.); неорганические наполнители, такие как неорганические соли, окислы и хлорокиси металлов {NH4C1, , SbCIs, SbOCI, CaO, AljOs и т.д.), элементарные соединения в виде порошкообразных продуктов (Р, металлы); минеральные разбавители, например, песок, тальк, каолин, аэросил, асбест, графит, перлит, цемент и т.д. Количество вводимых модифицирующих аген тов определяется при этом требованиями к физико-механическим показателям пенопластов и может составлять 1-200 вес.% по отношению к полиизоцианату, преимущественно 3-50%. В качестве модификаторов, кроме известных реакционно- и нереакционноспособных добавок, используют также продукты, взятые из группы простых полиэфиров, модифицированных привитым акрилонитрилом, ди- и поликарбоновых кислот или их ангидридов, синтетические смолы взятые из группы эпоксидных смол, фенолальдегидных или фурфурольных смол, акрилатных смол, диеновых смол, гидроксил- или карбоксил содержащих лроизводных триазина, а также пол мерные наполнители, взятьш из группы полиакрилонитрилов, полиамидов или полиимидов, полиальдегидов, и различные добавки, взятые из группы органических и неорганических волокнистых материалов (например, углеродных воло кон), микросфер как органического, так и неорганического типа. Модификаторы используют при этом индивидуально, а также в смеси друг с другом или с другими известными модификаторами. Перечисленные типы полиизоцианатов и моди фицирующих агентов используют при получении изоциануратных пенопластов по предлагаемому способу с целью повышения термо- и/или огнестойкости, формоустойчивости при повышенных температурах, а также с целью придания некоторых специфических свойств. Для улучшения структуры пенопласта исполь зуют поверхностно-активные вещества (ПАВ) ка ионогенного, так и неионогенного типа, преимущественно силиконового типа. Вспенивание композиции по предлагаемому способу производят с помощью легкокипящих жидкостей: фреон-11, фреон-ИЗ, метиленХлорид углеводороды и др. В качестве вспенивающего агента можно, использовать также СО, выделяющийся в процессе реакций HjO, -СООН с изоцианатом. Процесс вспенивания осуществляют по одностадийному методу вручную или на мащиНах, использующихся обычно для производства пенополиуретанов. Для стабилизации свойств пенопласта можно использовать термообработку пенопласта в различных режимах при 50-250° С. Температура компонентов для вспенивания 10150°С. Композиции для вспенивания и получения изоциануратсодержащих пенопластов по предлагаемому способу могут быть представлены в виде двухкомпонентных систем. Компонент А включает в себя каталитическую смесь, модифицирующие агенты, ПАВ, вспенивающий агент, компонент Б - полиизоцианатный компонент. Получение пенопластов по предлагаемому способу производят следующим образом. В металлическую емкость для перемешивания берут расчетные навески каталитической смеси, модификатора, ПАВ, вспенивающего агента. Компоненты перемешивают, на механической мешалке с числом оборотов 1600 об/мин в течение 60 с. Затем в смесь добавляют необходимое количество полиизоцианатного компонента и снова перемешивают ее на той же мешалке в течение 20 с, после чего выливают в форму для вспенивания и отверждения. В случае использования двухкомпонентной системы в емкость для перемешивания берут расчетные навески компонентов А и Б и перемешивают Б течение 20 с, после чего смесь выливают в форму для вспенивания. В случае использования машинной технологии компоненты А и Б подают в смесительную головку и через выходное отверстие смесь заливают непосредстве 1но в форму для вспенивания в течение расчетного времени (исходя из производительности машины и объема формы). При осуществлении предлагаемого способа достигают следующих преимуществ: регулнрование скоростей вспенивания и отверж;гения получаемых пенопластов в широком диапазоне, что позволяет производить заливку композиции практически в любые конструкции и изделия (получение формованных иэделнй, сэндвич-элементов и т. д.); реализация требуемых.свойств пенопластов в части их кажущейся плотности, жесткости, термо- и огнестойкости, а также в части специфических свойств, что позволяет удовлетворять различные технические требования к такого рода материалам, значительно расширить области их применения; легкость приготовления и доступность активаториых систем; возможность получения пенопластов низкого объемного веса (до 30 кг/м), обладающих достаточно высокой механической прочностью (1,5-1,8 кг/см при объемном весе 30-40 кг/м). Пенолласты, полупенные по прс,длагасмому способу, обладают стабильными свойствами, имеют высокую теплостойкость (200-300°С) и от7472558личную огнестойкость. Кроме того, они обладают высокой коксообраиующей способностью и могут использоваться как тепло- и огнезащитные материалы в авиации, судостроении, строительстве, приборостроении, в космической технике, 5 для изоляции трубопроводов, промышленных аппаратов и т.д. Пример . Бинарную каталитическую систему получают из 10 вес.ч. 50%-ного раствора ацетата калия в этиленгликоле и 60 вес.ч. ю простого полиэфира на основе глицерина и окиси пропилена (мол. вес. 3000, содержание ОН-групп 1,7%) путем смешения компонентов при комнатной температуре в течение 30 мин в токе инертного газа (азот, аргон). Эквивалентное отноше- 5 ние простого эфирного кислорода к иону металла (-О- : Mej данной каталитической системы составляет 20 : 1. Композиция для вспенивания, вес.ч: Пиромеллитовая кислота10 20 Углен (углеродное волокно)2 Указанная каталитическая система 14 Сложный полиэфир на основе фталевого ангидрида, адишшовой кислоты, таллового масла и гриметилолпропана (мол. вес 800, содержание ОН-групп 11%)5 Силиконовый эмульгатор2 Фреон-1120 Полийзоцнанат, содержащий 25% 3,3- дюслордифенилметандиизоцианата (содержание NCO-rpynn 29,2%) 150 Вспенивание композиции производят nprf комнатной температуре, отверждение при 150С в течение 4ч. П р и м е р 2. Бинарную каталитическую систему получают по примеру 1 смешением 40 вес.ч. 50%-ного раствора ацетата калия в зтиленгликоле л циклического полиэфира (типа 18-краун-6). Эквивалентное отношение -О- : Me для : данной каталитической системы 48 : 1. Композиция для вспенивания вес.ч.; Указанная каталитическая смесь10 Фосфорилированньш простой полизфир (мол. вес 3000, содержание ОН-груш1 1,5%) Силиконовый эмульгатор Фреон-11 Трехокись сурьмы Полихлорвинил По пшзоцианат, содержацдай 10% сополимера дифенилметандиизоцианата с хлором (содержание NCX групп 26,1%) Вспенивание композиции производят при 50° С, отверждение при 160° С в течение 4 ч. то во тет в на че вя ра пр пр ш ни 4 то си тр 5, си из вя Пример 3. Каталитическую систему гоят по примеру 1 из 10 вес.ч. 30%-ного растра этиленгликолята калия в этиленгликоле и раглима. Эквивалентное отношение -О- : Me меси составляет 20:1. Композиция для вспенивания, вес.ч.: Указанная активаторная смесь15 Фосфорилированный простой полиэфир (мол. вес 2000, содержание ОН-групп 1,65%) Полиамид (в виде порошка)6 Метиленхлорвд20 Силиконовое ПАВ Полиизоцианат, содержащий изоциануратные циклы (содержание NCO-rpynn 28,6%) Вспенивание композиции производят при комтной температуре, отверждение при 150° С в тение 4 ч. П р и м е р 4. Активаторную систему готот по примеру 1 из 10 вес.ч. 30%-ного раствофенолята калия в гексантриоле и полиоксиопилентриола на основе глицерина и окиси опилена (мол. вес 3000). Эквивалентное отноение -О- : Ме 28:1 Ко шозиция для вспенивания, вес.ч.: Указанная каталитическая смесь12 Трихлорпропилфосфат10 Силиконовое ПАВ1,5 Фреон-ИЗ10 Предполимер на основе дифенилметандиизоцианата и диангидрида дифеннл-3,3, 4,4 -тетракарбоновой кислоты (содержание .NCO-rpynn 28,8%)100 бспенивание производят при 60°С. Для стабилизации свойств пенопласта дополтельно его отверждают при 200 С в течение ч. П р и м е р 5. Каталитическую систему говят из 10 вес.ч. 40%-ного раствора гидроокикалия в этиленгликопе и полиоксипропилениола (мол. вес 1000, содержание ОН-групп 1%). Эквивалентное отношение -0-:Ме в сме20:1. Композиция для вспенивания, вес.ч.: Указанная каталитическая смесь12 Полиэфиракрялат (ТГМ-3)10 Силиконовое ПАВ1,5 Вода10 Фреон-1110 Стеклянные микросферы3 Полиизоцианат (содержание NCO-rpynn 30,5%)100 Вспенивание и отверждение композиции проводят при комнатной температуре. П р и м е р 6. Каталитическую смесь готот из 10 вес.ч. 40%-ного раствора ацетата каЛИЯ в этиленгликоле и полиоксипропилентркол (мол. вес 3000, содержание ОН-групп 1,7%). Отношение -0-:Ме в каталитической смеси 18 Композиция я вспенивания, вес.ч.: Каталитическая смесь15 Простой полиэфир на основе сахарозы (содержание ОН-групп 9,25%)5 Силиконовое ПАВ1,5 Фреон-ИЗ20 Предполимер на основе себащшовой кислоты и дифеннлметандиизоцианата (содержание NCO-групп 29,8%) 100 Вспенивание производят при комнатной тем пературе, отверждение при 160С в течение 6 ч П р и м е р 7. Используют каталитическую систему, состоящую из 5 вес.ч. 20%-ного раств ра карбоната натрия в глицерине, 5 вес.ч. 30%раствора ацетата г; .. натрия в глицерине и пр стого полиэфира на основе глицерина и окиси Пропилена (мол. вес. 3000, содержание ОН-гру 1,7%). Эквивалентное отношение -О-:Ме соста ляет 35,4:1. Композиция для вспенивания, вес.ч.: Указанная каталитическая система 15 Силиконовый эмульгатор2 Вспенивающий агент (фреон-11)20 Азотсодержащий полиэфир на основе зтилендиамина ц окиси пропилена (содержание ОН-групп 22%)3 Трихлорэтилфосфат10 Полиизоцианат (содержание групп NCO 30%) Вспенивание композиции производят при комнатной температуре, отверждение при в течение 4 ч. Примере. Используют каталитическую систему, состоящую из 5 вес.ч.50%-ного раство октоата олова в этиленгликоле, 5 вес.ч. ацетат натрия в зтиленгликоле и простого полиэфира на основе диэгиленгликоля и окиси этилена (мол. вес 1000, содержание ОН-групп 5,1%). Э вивалентное отношение -О- : Ме для указанно системы 4:1. Композиция для вспениватш, вес.ч.: Указанная каталитическая смесь Простой полиэфир на основе глицерина и окиси пропилена с привитым акрилонитрилом (мол. вес 3000, содержание ОН-групп 1,5%) Силиконовый эмульгатор Фреон-113 (вспенивающий агент) Эпоксидированный новолак (ЭН-6) Дифенилметандиизоцианат (содержание основного продукта 98%) Вспенивание производят при 60 С, отвержд ние при 180° С в течение 4 ч. 100 П р и м е р 9. Каталитическую систему полуают из 3 вес.ч. 30%-ного раствора бензоата каия в этаноле, 3 вес.ч. раствора ацетата натрия этаноле и простого полиэфира на основе ксиита и окиси пропилена (мол. вес 800, содержаие ОН-групп 11%). Эквивалентное отношение О- : Me для указанной системы 23:1. Композиция для вспенивания, вес.ч.: Указанная каталитическая смесь Диеновая смола (содержание , ОН-групп 1,2%) Силиконовый эмульгатор Полиакрилонитрил Фреон-113 Предполимер на основе пиромеллитовой кислоты и толуилепдиизоцианата (ТДИ) (содержание NCO-групп 36,2%) Вспенивание производят при 60°С, отверждеие при 180° С в течение 4 ч. П р и м е р 10. Бинарную каталитическую истему получают из 10 вес.ч. 20%-ного раствоа ацетата калия в трйэтаноламине, диметилоого эфира .триэгаленгликоля (триглим) и протого полиэфира на основе глицерина и окиси ропилена (мол. вес 3000, содержа1ше ОН-групп ,7%). Эквивалентное отношение -О-:Ме для укаанной каталитической системы 23:1. Композиция для вспенивания, зес.ч.: Указанная каталитическая смесь Сложный фосфорилнрованный полиэфир на основе адипиновой кислоты, диэтиленгликоля и триметилолпропана (мол. вес 2000, содержание ОН-групп 1,8%) Силиконовый эмульгатор Пиромеллитовая кислота Фреон-11 Карбодиимидсодержащий Полиизоцианат (содержание N СО-групп 28,1%) Вспенивание производят при комнатной температуре, отверждение при 180° С в течение 4 ч. Пример 1. Каталитическую систему получают из 10 вес.ч. 50%-ного раствора уксуснокислого цинка в метаноле, 2 вес.ч. этиленгликолята калия и фосфорилировашюго простого полиэфира на основе глицерина и окиси пропилена (мол. в-ес 3000, содержание ОН-групп 1,5%). Эквивалентное отношение -О- : Me для указанной системы 35,5:1. Композиция для BcneifflBaHMH, вес.ч.: Указанная каталитическая смесь Фосфорилированный сложный полиэфир на основе адишшовой кислоты, диэтнленгликоля и триметилолпропана (мол. вес 2000, содерж-ание ;ОН-групп 1,7%.) Полихлораль5 Фреон-11320 Силиконовый эмульгатор1 Фенолформальдегидная смола10 Полкизоциаиат (содержание NCO-rpyim 31%)100 Вспенивание и отверждение композиции пр изводят при комнатной температуре. Пример 12. Бинарную каталитическую систему получают из 20 вес.ч. 10%-ного раство ра пальмитиновокислого калия в зтиленгликол простого полиэфира на основе глицерина и ок си пропилена (мол. вес 3000, содержание ОН-групп 1,8%) Эквивалентное отношение -О для данной каталитической системы 100:1. Композиция для вспенивания, вес.ч.: Указанная каталитическая система 15 Силиконовый эмульгатор1,5 Фосфорсодержащий простой полиэфир (содержаиие ОН-групп 12%) 5 Тригищюксиэтилиэоцианурат5 Фреон-11315 Предполимер на основе дифенилметандиизохшаната и низкомолекулярной эпоксидной диановой смолы (ЭД-5) (содержание NCO-rpynn 29,1%)100 Вспенивание и отверждение производят при комнатной температуре. Пример 13. Активаторная смесь состоит из 2 вес.ч. 20%-ного раствора нефтеиата кобальта в этиленгликоле, 4 вес.ч. 10%-ного раствора ацетата калия в простом полиэфире на основе диэтиленгликоля и окиси этилена (мол.вес 400) и 10 вес.ч. простого полиэфира на основе 1лицерина и окиси пропилена (мол. вес 3000). Эквивалентное отношение -О- : Me 36:1. Кроме активаторной смеси, в состав композиции входят, вес.ч.: Фреон-11320 Силиконовый эмульгатор1,5 Полиизоцианат (содержание NCO-rpynn 31%)100 Вспенивание и отверждение производят при комнатной температуре. В таблице приведены физико-механические свойства пенопластов, полученных по предлагаемому способу. . 15 472558 Из таблицы слядует, что по предлагаемому способу получаются ленопласты с широкой гаммой по о&ьемному весу (0,035-0,36 г/см), высокой прочностью на сжатие, высокой теплостойкостью и отличной огнестойкостью (потери5 веса при победном горении обычных изоциаггуратных венопластов 10%; время самостоятельного гореюм 5-10 с. . Формула изобретения Способ 1юлучения изоииануратсодержащихю пенопластов путем тримеризации изооианата в присутствии катализатора, вспенивающего агента, модафикатора к других целевых добавок, отлвчающийся тем, что, с целью усоЬершенствования технологического процесса, в15 16 качестве катализатора используют бинарную сиетему, состояшую из катализатора тримеризации, выбранного из группы соединений, состоящей из спиртовых растворов солей органических кис металлов I-IV групп Периодической системы, октоатов, (шфтенатов, карбонатов, алкоголятов и фенолятов металлов I-IV групп Пернодической системы, гвдроокисей щелочных и щелочноземельных металлов, и сокатализатора. вы6{К1Нного из группы соединений, состоящей нз полиоксиалкиленполиолов, диалкиловых эфиров гликолей, циклических простых моно- и полиэфиров, причем зквивалентное отнощение простого зфирного кислорода к иону металла составляет соответственно (1-100) : 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сособ получения пенополиурентанов с изоциануратными кольцами в цепи | 1969 |

|

SU366728A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

| Способ получения интегрального эластичного пенополиуретана | 1976 |

|

SU630874A1 |

| Композиция для получения интегрального эластичного пенополиуретана | 1976 |

|

SU580712A1 |

| Способ получения теплостойкого изоциануратного пенопласта | 1971 |

|

SU392707A1 |

| Способ получения жестких пенополиуретанов | 1971 |

|

SU444417A1 |

| Способ получения закрытопористого эластичного пенополиуретана | 1968 |

|

SU337386A1 |

| Композиция для получения жесткого пенополиуретана | 1979 |

|

SU876658A1 |

| Способ тримеризации изоцианатов | 1974 |

|

SU533245A1 |

| Способ получения пенополиуретана | 1967 |

|

SU747859A1 |

Авторы

Даты

1979-09-15—Публикация

1974-01-11—Подача