Изобретение относится к способу получения жестких полиизоциануратуретановых пеноматериалов и может быть использовано в качестве тепло- и гидроизоляционных трудногорючих покрытий, используемых в различных отраслях промышленности, особенно в строительстве, энергетике, судо-, железнодор- и автомобилестроении.

Известен способ получения жестких пенополиуретанов (ППУ) путем взаимодействия изоцианата и гидроксилсодержащего соединения в присутствии катализатора на основе бинарной системы, состоящей из катализатора тримеризации, изоцианатов и фосфоленов или оксофосфоленов (а.с. 392707, C 08 B 18/14 от 20.08.71).

Использование известного способа в качестве получения трудногорючих (по заявке) пеноматериалов резко ограничивает область его применения из-за необходимости длительного прогрева готовых изделий при высокой температуре 200oC, что, кроме ограничения области использования, приводит к удорожанию продукции из-за значительных энергозатрат.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения изоциануратного пенопласта путем циклотримеризации изоцианатсодержащего компонента в присутствии катализатора циклотримеризации, вспенивающего агента, ди(три )-галоидалкилфосфата, поверхностно-активного вещества и сложного полиэфира с гидроксильным числом 50-180 с наличием в исходной смеси реакционноспособного по отношению к изоцианатсодержащему компоненту азотсодержащего соединения с третичным атомом азота в цепи (а. с. 760687, C 08 G 18/14, 1976). Указанные в изобретении азотсодержащие соединения имеют первоначально порошкообразный вид, что требует ввод дополнительной операции растворения их в низкомолекулярном гликоле, что значительно увеличивает продолжительность изготовления азотсодержащего соединения, при одновременном снижении каталитической активности. Форму перед заливкой необходимо подогреть до 30-60oC. Для стабилизации свойств отвержденного пенопласта необходимо его термостатирование при температуре 50-200oC в течение 0,5-10 часов, что также связано с затратами энергоносителей и со снижением области использования готовых изделий.

Использование в гидроксилсодержащем компоненте (компоненте A) сложного полиэфира с гидроксильным числом 50-180 до 50 мас.ч. на 100 мас.ч. изоцианата приводит к нестабильному противодействию полиизоциануратуретанового пеноматериала температуре и открытому пламени; по технической сущности приводит к многоступенчатому способу изготовления азотсодержащего соединения с третичным атомом в цепи, что естественным образом усложняет процесс его изготовления, снижает его каталитическую активность при получении составов, используемых в качестве напыляемых (со временем старта не более 10 секунд).

Цель изобретения - повышение теплостойкости, огнестойкости, формоустойчивости при сохранении достаточной прочности и линейной усадки полученного пеноматериала при упрощении технологии изготовления катализатора тримеризации, получении его в жидком виде в процессе его синтеза при одновременном увеличении его каталитической активности. Указанная цель достигается тем, что получение жесткого полиизоциануратуретанового пеноматериала производят взаимодействием полиизоцианата с гидроксилсодержащей смесью, содержащей полиэфир, катализатор тримеризации - комплексный катализатор на основе гликолеамина и кислоты Льюиса при их массовом соотношении 1:0,1-1, вспенивающий агент - хладон, три-(галогеналкил) фосфат, поверхностно-активное вещество, и в смесь дополнительно вводят катализатор уретанообразования и минеральный наполнитель при следующем соотношении компонентов, мас.ч.:

Сложный полиэфир с молекулярной массой 800-2500 - 0,01-8,0

Комплексный катализатор на основе гликолеамина и кислоты Льюиса при массовом соотношении 1:0,01-1 - 0,6-5,0

Хладон с температурой кипения (20-50)oC - 0,01-5,0

Три-(галогеналкил) фосфат - 0,4-22,5

Поверхностно-активное вещество - 0,05-3,0

Катализатор уретанообразования - 0,01-0,8

Минеральный наполнитель - 0,02-10,0

в качестве полиэфира дополнительно используют простой полиэфир с молекулярной массой 290-2000 в количестве 0,01-5,0 мас. ч.

Предложенный катализатор тримеризации получают методом синтеза гидроокисей щелочных и щелочноземельных металлов и алифатических органокислот с C1-C30 (кислот(оснований)Льюиса) в среде гликолеамина (гликоля в присутствии катализатора реакции (третичных аминов, имеющих и не имеющих активные атомы водорода) синтеза комплексного катализатора и три-(галогеналкил)фосфата).

В качестве гидроокисей используют гидроокиси К, Na, Ca, Li.

В качестве гликоля используют низкомолекулярные гликоли: этиленгликоль, диэтиленгликоль, глицерин, триэтиленгликоль.

В качестве катализатора реакции синтеза комплексного катализатора используют триэтиламин, триэтаноламин, диметилэтаноламин, диметилбензиламин, N, N-диметилцикпо-гексиламин, n-этилморфолин, N,N-диэтилгидроксиламин.

Синтез комплексного катализатора осуществляют при комнатной температуре последовательным соединением гидроокиси, кислоты, гликоля, три-(галогеналкил)фосфата, третичного амина из расчета 1 моль гидроокиси на 1 моль органокислоты, с одновременным соединением в реакторе синтеза гидроокиси и органокислоты с гликолем, катализатором, три-(галогеналкил)фосфатом при массовом соотношении гидроокиси, органокислоты, взятых в сумме за 0,1-1,0 мас. ч. и остальных реагентов комплексного катализатора (гликоль, третичный амин, три-(галогеналкил)-фосфат) в соотношении 0,1-0,8:0,05-0,1:0,05-0,1 мас. ч. Изменяя количество жидких реагентов (гликоль, катализатор синтеза, три-(галогеналкил)фосфат, можно получить необходимый по реакционной способности комплексный катализатор. В процессе получения комплексного катализатора температура реакции самопроизвольно, за счет экзотермии реакции, достигает через 1-10 минут температуры (60-90)oC, что способствует полному прохождению реакции за 10-60 минут.

Использование в синтезе комплексного катализатора более высокомолекулярных соединений (кислот и гликолей) позволяет получать значительно более изгибоустойчивый попиизоцианурат с лучшей адгезией к субстрату. Введение в синтез таких три-(галогеналкил)фосфатов, как трихлорэтилфосфат, трихлорпропилфосфат, три(2,3-дибром)-пропилфосфат и т.п., позволяет включить эти фрагменты не только в состав комплексного катализатора, но и соответствующим образом "расшить" систему попиизоцианурата, вынуждая образующийся полифосфат устойчиво противодействовать пламени.

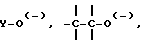

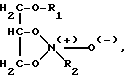

Получение полиизоциануратуретанового пеноматериапа происходит под действием активной части катализатора - ионной пары вида

где

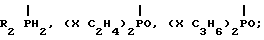

или

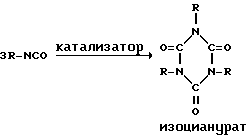

где R - галогеналкилфосфатный фрагмент, соединение которого с основной цепью инициируется реакцией циклотримеризации изоцианатных групп по следующей схеме;

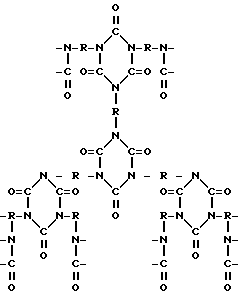

Полиизоцианурат представляет собой циклический полимер с жесткой структурой

Такой полимер является достаточно хрупким. С целью пластификации изоциануратного пенопласта используют гидроксилсодержащие полиэфиры как простые, так и сложные. Однако их использование при получении изоциануратных пенопластов влечет за собой образование в полимере более слабых, по сравнению с изоциануратными, уретановых связей. Поэтому количество гидроксилсодержащих соединений должно быть оптимальным при выбранных режимах эксплуатации.

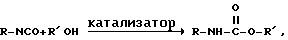

В присутствии изоцианата и гидроксилсодержащих соединений происходит реакция уретанообразования;

где R - арилсодержащий радикал,

R' - азот(гидроксил), содержащий радикал.

При одновременном протекании вышеперечисленных реакций происходит образование изоциануратуретановых структур. Для получения пеноматериалов с пространственносшитой структурой полимера применяют изоцианаты общей функциональностью 2,0 и выше, их синтезированные аддукты с полиолами и аминами, полиолы с двумя и более гидроксильными группами.

При использовании гликолеаминов алифатических монокарбоновым кислот установлено, что они способны существовать при реакции синтеза в попуацетальной циклической форме (где азот приобретает валентность (IV)):

где R1 -H,

R2

X - Cl, Br; R3 - K, Na, Ca, Li

При синтезе в них солей (оснований Льюиса) щелочных и щелочноземельных металлов алифатических монокарбоновых кислот происходит образование ионной пары типа:

где R1-H,

X - Cl, Br; R3 - K, Na, Ca, Li,

которая и является активной частью катализатора в описываемом способе, а по своей каталитической активности выше ионных пар известных каталитических систем. Действие ионной пары повышает выход изоциануратных структур от общего количества прореагировавших изоцианатных групп, что, в свою очередь, повышает теплостойкость и прочность готового изделия, отвержденного при комнатных условиях окружающей среды, а это, в конечном итоге, приводит к росту порога огнестойкости пенополиуретана.

Предлагаемый способ осуществляют следующим образом.

В качестве изоцианатного компонента согласно данному способу может быть использован любой технический полиизоцианат (ПИЦ) с наличием три- и тетраизоцианатов, обеспечивающих общую функциональность более 2,0.

В качестве азот(гидроксил)содержащего компонента, обеспечивающего уретанообразование, увеличение прочности и снижение хрупкости готового изделия используют оксипропилированный этилендиамин "Лапромол-294". Наличие гидроксильных групп, выполняющих аналогичную роль, имеется и в комплексном катализаторе в сочетании со сложными и простыми полиэфирами, катализаторами, модификаторами.

Наряду с указанными гидроксилсодержащими полиэфирами применяют сложные полиэфиры молекулярной массы (м.м.) 800-2500 (ПДА-800; П-6БА; П-2200; П-7; П-518; П-519; П-520), простые полиэфиры (м.м.) 290-2000 (Лапрол-373; 503М; 703; 805; 2052).

В качестве галогеналкилфосфата используют три-(β-хлоралкил)фосфат или три-(2,3-дибромалкил)фосфат, обеспечивающие, наряду с изоциануратными кольцами, антипирирующие свойства пеноматериалов. В качестве катализаторов уретанообразования применяют любые третичные амины (триэтилендиамин, диметилэтаноламин, диметилбензиламин, триэтаноламин, триэтиламин и др.).

В качестве поверхностно-активного вещества используют линейные и разветвленные диалкил-оксиалкилсилоксановые блок-сополимеры (КЭП-1;2;3;6).

В качестве физических вспенивателей используют озонобезопасные хладоны:

226 (1,1,2,2,3,3-гексафтор-1-хлорпропан),

123a (1,1,2-трифтор-1,2-дихлорэтан),

141b (1-фтор-1,1-дихлорэтан), а также Хладон-11 (фтортрихлорэтан), 113 (1,1,2-трифторхлорэтан), имеющих температуру кипения (20-50)oC.

При необходимости использования полиизоциануратуретансодержащего пеноматериала в качестве гидроизолирующего или теплостойкого покрытия в составе смеси резко сокращают Хладон, гидроксилсодержащий компонент обезвоживают (удаляют остатки влаги с помощью вакуума при температуре смеси 80-110oC) до суммарной влаги в нем не более 0,15 мас.% (для гидроизоляции) и не более 0,5 мас. % (для теплостойкого ППУ); в состав смеси может быть введена паста, состоящая из минерального наполнителя (МН) (каолина, асбеста, талька, слюды, барита, цеолитов и т.п.), обработанного после измельчения до размера частиц (20-250) мкм смесью, состоящую из суммы масс одного из вышеуказанных пенорегуляторов и комплексного катализатора в соотношении галогеналкилфосфат : паста, равном 0,4-22,5: 0,8-18,0, а (МН) предварительно смачивают методом смешения (получают пасту) суммой массы (СМ) пенорегулятора и комплексного катализатора в соотношении 0,02-10:0,8-8,0.

Пасту, состоящую из минерального наполнителя (МН), пенорегулятора (ПР) и комплексного катализатора (КК), получают методом перетира в шаровой мельнице или высокоскоростном диссольвере при массовом соотношении МН:ПР:КК, равном 0,02-10,0:0,1-0,8:0,7-7,2, которую вводят в три-(галогеналкил)фосфат в массовом соотношении паста : фосфат, равном 0,8-18,0:0,4-22,5 мас.ч.

Предварительная обработка минерального наполнителя с помощью соединений, имеющих активные группы (с наличием азота, щелочных или щелочноземельных металлов), приводит к частичной сольватации поверхности наполнителя, обеспечивая соответствующую хемосорбцию при контакте с полиэфиром; при этом необходимо учесть, что наибольший эффект наполнитель проявляет при соответствующей скорости смешения системы компонентов, что легче обеспечивают при использовании твердой фазы с частичной лиофильностью поверхности.

Соотношение полученного компонента А и компонента Б составляет 1 : 1,21-5,0 (мас.ч.).

Комплексный катализатор получают методом обработки гликолеамина основаниями Льюиса при температуре (10-90)oC и атмосферном давлении до полного завершения реакции (примерно = 1 час). Массовое соотношение реагентов равно 0,2- 1,0:0,1-1,0.

Пример 1. Комплексный катализатор соединяют с три-(β-хлоралкил)фосфатом в соотношении 1,9:22,5 мас. ч., к которым добавляют Лапромол-294 - 2,5 мас. ч. , пенорегулятор КЭП-2 - 1,2 мас.ч., полиэфир П-800 - 2,5 мас.ч., диметилэтаноламин (ДМЭА) - 0,5 мас.ч., сложный полиэфир П-2200 - 1,5 мас. ч.

После усреднения при комнатной температуре к вышеуказанной смеси реагентов добавляют физический вспениватепь - Хладон-11 - 3,6 мас.ч. Соотношение реагентов может изменяться на ±10%.

Полученный и усредненный гидроксилсодержащий компонент (компонент А) смешивают с изоцианатсодержащим компонентом (компонент Б), взятом в количестве 43,8 мас. ч., что соответствует соотношению А:Б, равном 1:1,21.

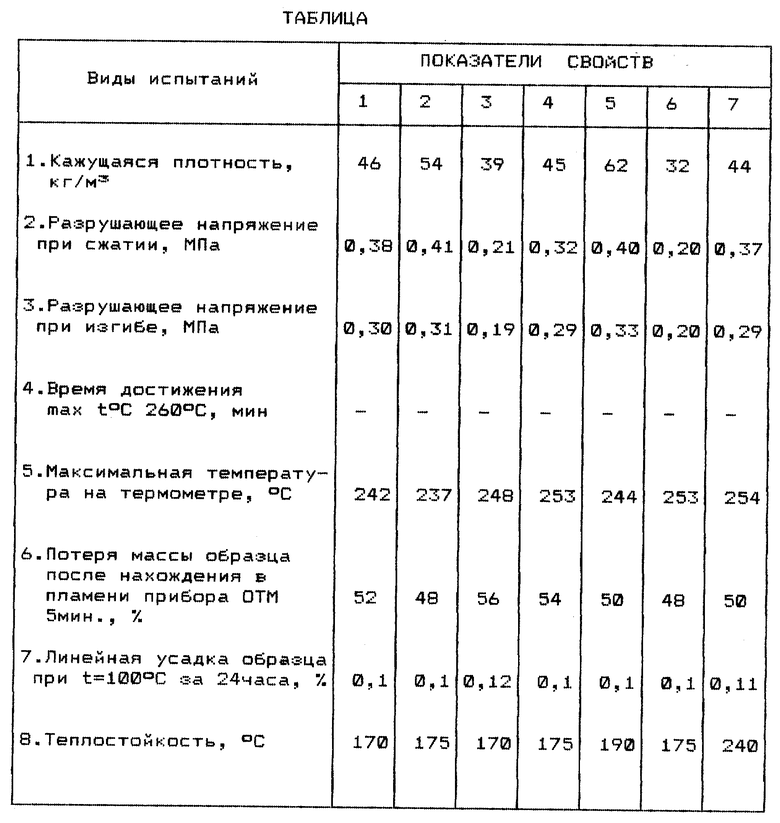

В результате смешения (5 с), вспенивания и вызревания получают пенополиизоциануратуретановый пеноматериал с кажущейся плотностью 46 кг/м3. Процесс изоциануратуретанообразования можно наблюдать визуально; в процессе предварительного полимерообразования, которое интенсивно происходит в течение не более 20 секунд от начала вспенивания (время отлипа) внешняя блестящая поверхность ППУ быстро (в течение 2-3 с) переходит в матовую поверхность, что свидетельствует о разогреве материала, сопровождающего процесс образования изациануратных колец (в противном случае подобные кольца образуются в минимальном количестве).

После вызревания материала в течение не менее одного часа проводят испытание на огнестойкость. Получают следующие основные показатели:

- максимальная температура - 242oC;

- максимальная потеря массы после нахождения образца в пламени горелки 5 минут - 52%.

Пример 2. Соединение компонента А по примеру 1 производят с компонентом Б в соотношении 1 : 3,0. Результаты испытаний отражены в таблице (см. в конце описания).

Пример 3. Соединение компонента А между составляющими компонент А реагентами производят в следующем соотношении; полиэфир П- 2200 - 3 мас.ч., Лапрол-373 - 0,01 мас.ч., КЭП-2 -1,2 мас.ч., Комплексный катализатор - 3,0 мас. ч. , ДМЭА - 0,3 мас.ч., ТХЭФ - 14 мас.ч., Хладон-141b - 4,0 мас.ч. Соединение компонентов А и Б ведут при соотношении А : Б = 1 : 2,0. Время старта 5 с.

Пример 4. Соединение реагентов компонента А производят в следующем соотношении: Полиэфир П-2200 0,01 мас.ч., Лапрол- 2052 - 3 мас.ч., Лапрол-373 - 2 мас. ч. , Лапромол-294 - 1 мас.ч., остальные реагенты с примера 3. Соединение A : Б равно 1 : 2,25. Время старта 5 с.

Пример 5. Соединение реагентов компонента А производят в следующем соотношении: полиэфир ПДА-800 - 2 мас.ч., полиэфир П-2200 - 2 мас.ч., КЭП-2 - 1 мас.ч. Комплексный катализатор - 1,4 мас. ч., ДМЭА -0,1 мас. ч., ТХЭФ - 22,5 мас. ч. , Хладон-11З - 1,5 мас.ч. Соотношение А : Б равно 1 : 1,85. Время старта 9 с.

Пример 6. Соединение реагентов компонента А производят в следующем соотношении; полиэфир П-2200 - 1 мас.ч., Лапрол- 373 - 3 мас.ч., КЭП-2 - 1,2 мас. ч. Комплексный катализатор - 5 мас. ч., ДМЭА - 0,2 мас. ч., ТХЭФ - 15 мас.ч., Хладон-113 - 3 мас. ч. Соотношение А : Б равно 1 : 2,1. Время старта 4 с.

Пример 7. Соединение реагентов компонента А для теплостойкого ППУ производят в следующем соотношении; П-2200 - 5 мас. ч., Лапрол-373 - 1,5 мас. ч., Лапромол-294 - 1,5 мас. ч., КЭП-2 - 0,6 мас. ч., Комплексный катализатор - 2 мас. ч., ТХЭФ - 2 мас.ч., Хладон-113 - 0,01 мас.ч. Соотношение А : Б равно 1 : 5,0. Время старта 5 с.

Пример 8. Соединение реагентов компонента А производят в следующем соотношении: ПДА-800 - 0,5 мас.ч., П- 2200 - 3 мас. ч., Лапрол-373 - 1 мас. ч. , КЭП-2 - 2,8 мас. ч., ДМЭА -0,8 мас. ч.. Комплексный катализатор - 1,4 мас. ч. , ТХЭФ - 15 мас. ч., Хладон-113 - 5 мас.ч. Соотношение А : Б равно 1 : 2,3. Время старта 7 с.

Пример 9. Соединение реагентов компонента А производят в следующем соотношении: полиэфир ПДА-800 - 5 мас. ч., П-6БА - 2 мас. ч., Лапрол-503М - 1 мас. ч., КЭП-2 - 2 мас. ч., Комплексный катализатор - 2,2 мас. ч., ТХЭФ - 13 мас. ч. , Хладон- 123а - 3,5 мас. ч. Соотношение А : Б равно 1 : 1,8. Время старта 5 с.

Пример 10. Соединение реагентов компонента А для теплостойкого ППУ производят в следующем соотношении: П-2200 - 2 мас. ч., Лапрол-373 - 2 мас. ч. , КЭП-2 - 0,5 мас. ч., Комплексный катализатор - 1,5 мас.ч., ТХЭФ - 0,4 мас.ч., Хладон-141b -0,01 мас.ч., МН - 0,02 мас.ч. Соотношение А : Б равно 1 : 2,5. Время старта 8 с.

Пример 11. Соединение реагентов компонента А производят в следующем соотношении: П-2200 - 5 мас. ч., Лапрол-503М - 2 мас.ч., КЭП-1 - 3,0 мас.ч. Комплексный катализатор - 5,0 мас. ч., ТХЭФ - 22,5 мас. ч., Хладон-226 -0,01 мас.ч., МН - 10 мас.ч. Соотношение А : Б равно 1 : 2,25. Время старта 6 с.

Пример 12. Соединение реагентов компонента А для теплостойкого ППУ производят в следующем соотношении; Лапромол-294 - 0,75 мас.ч., П- 2200 - 1,5 мас.ч., Лапрол-373 -0,75 мас.ч., Хладон-11 - 0,01 мас.ч., МН - 0,02 мас. ч. , остальные реагенты - с примера 11. Соотношение A : Б равно 1 : 4,5. Время старта 6 с.

Пример 13. Соединение реагентов компонента А для гидроизоляционных работ производят в следующем соотношении: П-2200 - 8 мас. ч., Лапрол-373 - 3 мас. ч. , Лапромол-294 - 1 мас. ч., КЭП-2 - 0,05 мас.ч. Комплексный катализатор - 0,6 мас.ч., ТХЭФ -13 мас.ч., МН - 2,5 мас.ч. Соотношение А : Б равно 1 : 2. бремя старта 12 с.

Пример 14. Соединение реагентов компонента А для гидроизоляционных работ производят в следующем соотношении: П-2200 - 5 мас. ч., ПДА-800 - 1 мас. ч., Лапрол-503М - 1 мас. ч., КЭП-2 - 0,7 мас.ч. Комплексный катализатор - 1,8 мас. ч., ТХЭФ - 14 мас.ч., МН - 0,02 мас.ч. Соотношение А : Б равно 1 : 3,0. Время старта - 10 с.

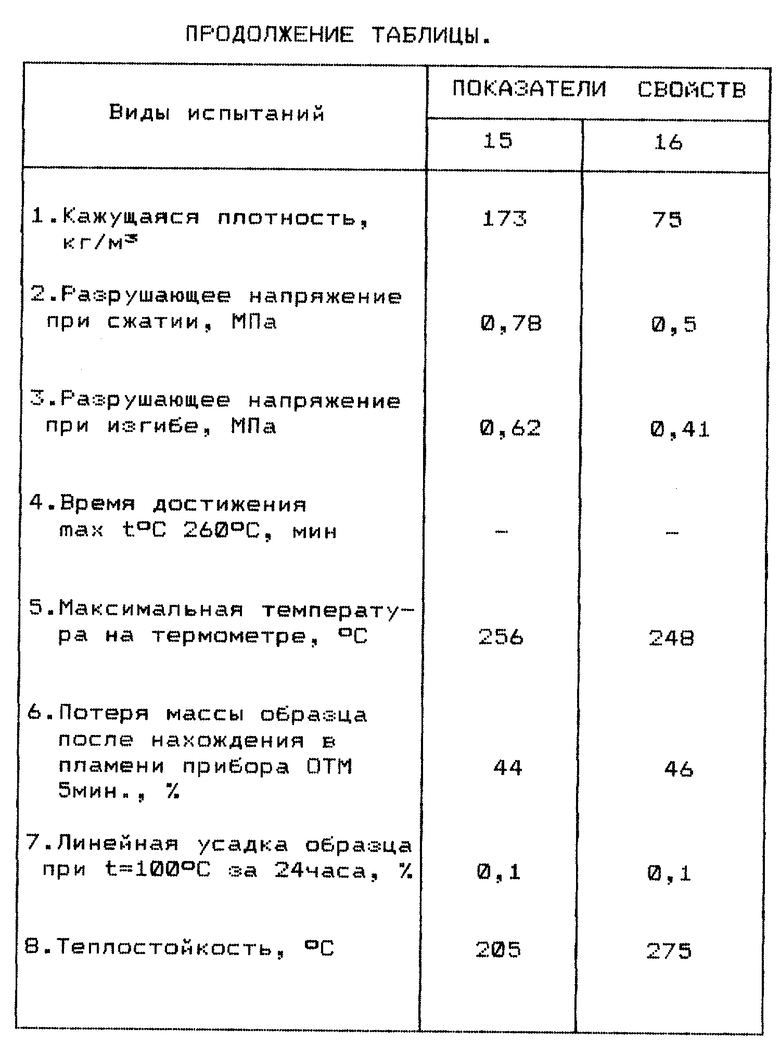

Пример 15. Соединение реагентов компонента А для гидроизоляционных работ производят в следующем соотношении: П-2200 - 1 мас.ч., ПДА-800 - 4 мас.ч., Лапрол-805 - 1 мас.ч., КЭП-2 -0,8 мас. ч., ДМЭА - 0,01 мас. ч. Комплексный катализатор - 2,3 мас. ч., ТХЭФ - 15 мас.ч., МН - 7,2 мас.ч. Соотношение A : Б равно 1 : 2,2. Время старта - 8 с.

Пример 16. Соединение реагентов компонента A для теплостойкого ППУ производят в следующем соотношении в сложный полиэфир на базе дистиллированного таллового масла, глицерина и триэтаноламина с мол.м.1000-1500 - 5 мас. ч., Лапромол-294 - 2 мас. ч., ПДА-800 - 1 мас. ч., КЭП-2 - 1,5 мас. ч., Комплексный катализатор - 2,0 мас.ч., ТХЭФ - 3,0 мас.ч., Хладон-123а - 0,01 мас. ч., МН - 0,02 мас.ч. Соотношение А : Б равно 1 : 3,5. Время старта - 15 с.

Полученные ППУ дают возможность использовать легкие теплоизолирующие покрытия при температуре эксплуатации до 190oC, гидроизолирующие до 215oC, теплостойкие до 280oC при этом позволяют сохранить формоустойчивость, выдержать требования, предъявляемые к трудногорючим пеноматериалам, в частности, пенополиуретанам, что расширяет область использования подобных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1997 |

|

RU2131440C1 |

| СПОСОБ ОБРАЗОВАНИЯ ОДНОКОМПОНЕНТНОЙ ПОЛИУРЕТАНОВОЙ ТЕПЛОГЕРМЕТИЗИРУЮЩЕЙ СИСТЕМЫ | 1999 |

|

RU2171266C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХЛЕГКОГО ОРГАНОМИНЕРАЛЬНОГО ПЕНОМАТЕРИАЛА | 1999 |

|

RU2160287C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2280046C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2007 |

|

RU2350629C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1998 |

|

RU2164923C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2123013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2257393C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ ТЕПЛОИЗОЛЯЦИОННОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2343165C1 |

| Способ получения жесткого пенополиуретана | 1982 |

|

SU1181293A1 |

Описывается способ получения жесткого полиизоциануратуретанового пеноматериала взаимодействием полиизоцианата с гидроксилсодержащей смесью, содержащей полиэфир, катализатор тримеризации, вспенивающий агент - хладон, три-(галогеналкил)фосфат и поверхностно-активное вещество. В качестве полиэфира используют сложный полиэфир с мол.м. 800 - 2500, в качестве катализатора тримеризации - комплексный катализатор на основе гликолеамина и кислоты Льюиса при их массовом соотношении 1:0,1-1 и в смесь дополнительно вводят катализатор уретанообразования и минеральный наполнитель при следующем соотношении компонентов, мас. ч.: сложный полиэфир с мол.м. 800-2500; 0,01-8,0; комплексный катализатор на основе гпиколеамина и кислоты Льюиса при массовом соотношении 1:0,1-1 0,6-5,0, хладон с температурой кипения 20-50oС 0,01-5,0; три-(галогеналкил)фосфат 0,4-22,5; поверхностно-активное вещество 0,05-3,0; катализатор уретанообразования 0,01-0,8; минеральный наполнитель 0,02-10,0. Технический результат - повышение теплостойкости, огнестойкости, формоустойчивости при сохранении достаточной прочности и линейней усадки. 1 з.п. ф-лы, 1 табл.

Сложный полиэфир с мол.м. 800 - 2500 - 0,01 - 8,0

Комплексный катализатор на основе гликолеамина и кислоты Льюиса при массовом соотношении 1 : 0,1 - 1 - 0,6 - 5,0

Хладон с температурой кипения 20 - 50oC - 0,01 - 5,0

Три-(галогеналкил)фосфат - 0,4 - 22,5

Поверхностно-активное вещество - 0,05 - 3,0

Катализатор уретанообразования - 0,01 - 0,8

Минеральный наполнитель - 0,02 - 10,0

2. Способ по п.1, отличающийся тем, что в качестве полиэфира дополнительно используют простой полиэфир с мол.м. 290 - 2000 в количестве 0,01 - 5,0 мас.ч.

| SU 760687 A, 1976 | |||

| Композиция для получения пенопласта | 1974 |

|

SU595337A1 |

| Способ получения теплостойкого изоциануратного пенопласта | 1971 |

|

SU392707A1 |

Авторы

Даты

1999-07-27—Публикация

1997-03-27—Подача