1

Известен способ автоматического управления процессом тепловлажностной обработки бетонных и железобетонных изделий путем контроля и регулирования температуры среды.

Целью изобретения является уменьшение расхода пара и сокращение времени обработки изделий.

Поставленная цель достигается тем, что контролируют перепад давлений между атмосферой и внутри камеры и сигнал отклонения от предельного подают на вход пропорционального регулятора расхода пара, а сигнал перегрева среды камеры подают на вход регулятора подпитки ее атмосферы воздухом.

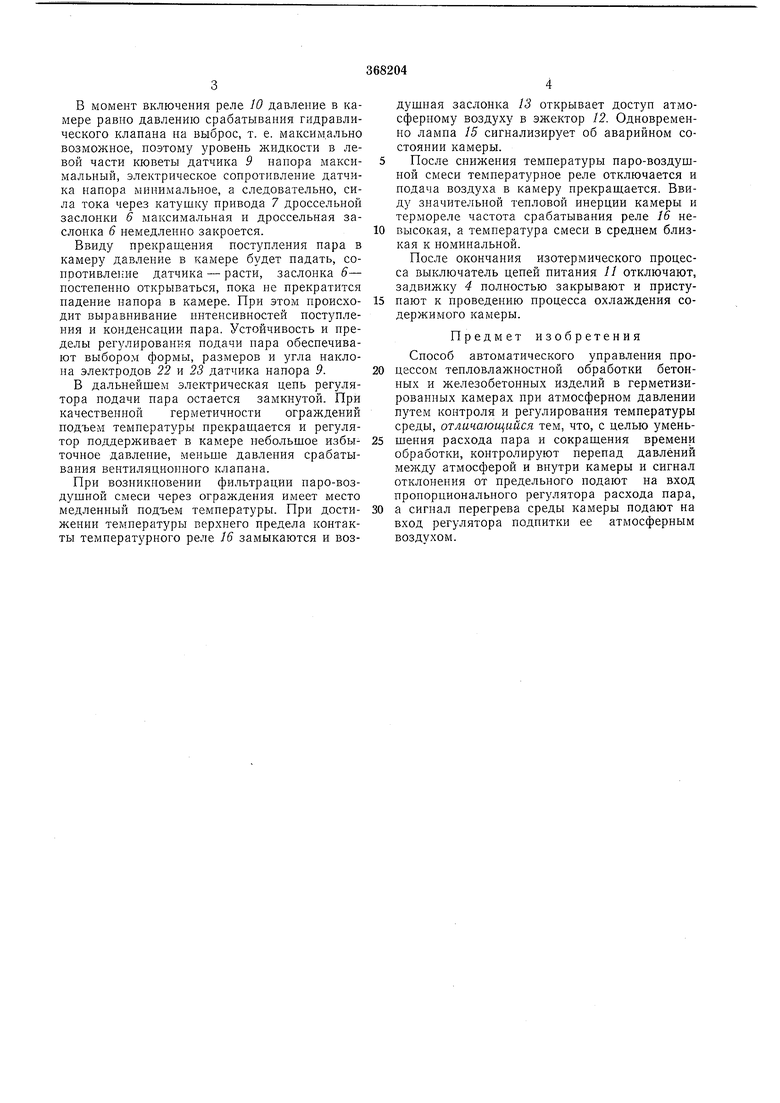

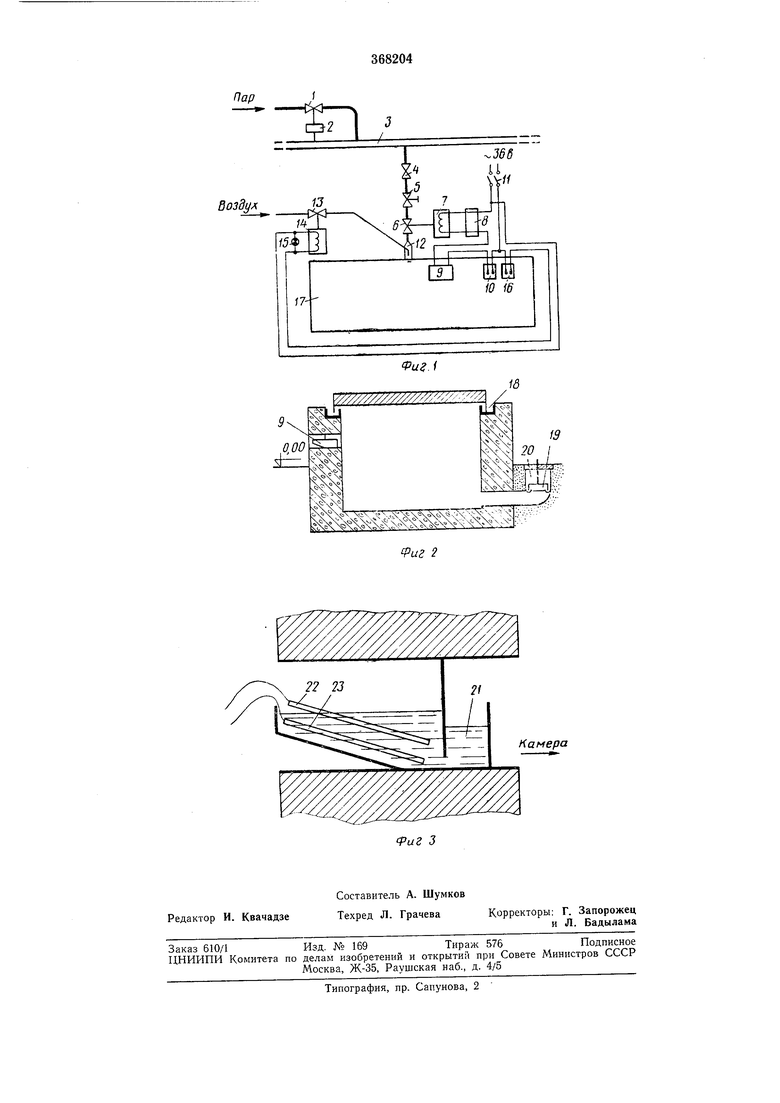

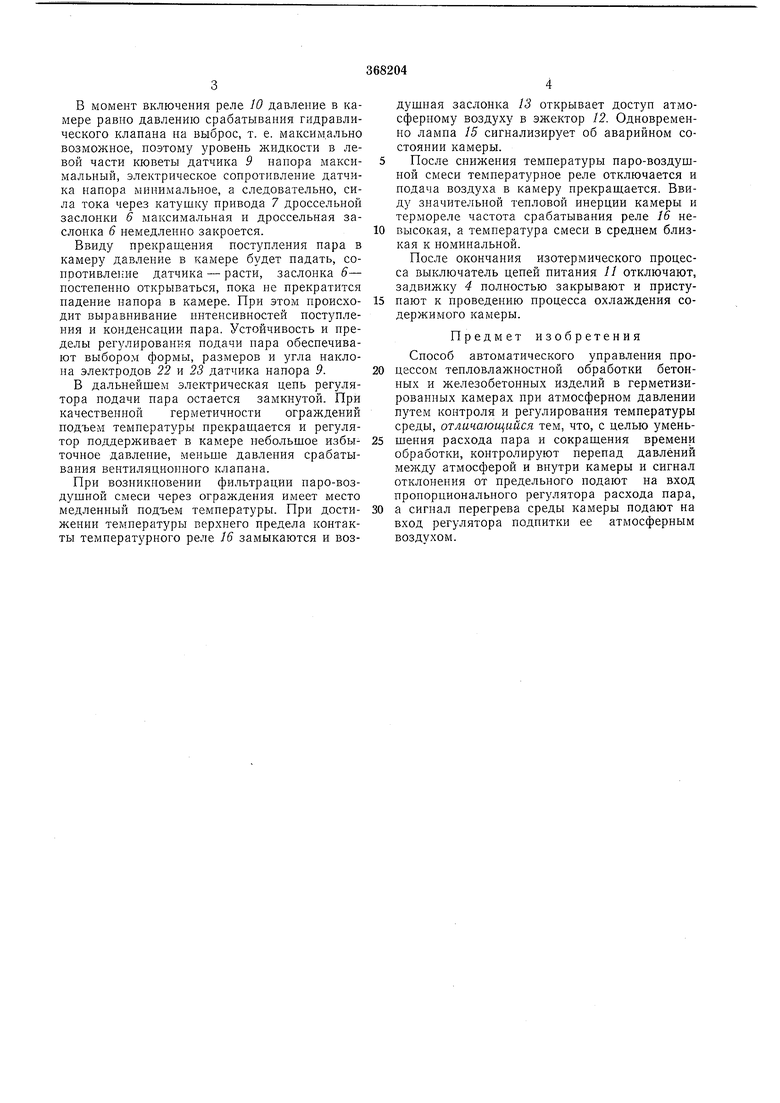

На фиг. 1 изображена схема устройства для реализации способа; на фиг. 2 - поперечная камера в разрезе; на фиг. 3 - датчик напора в разрезе.

Устройство состоит из общего для группы камер статического регулятора прямого действия, включающего паровую заслонку 1 с мембранным приводом 2 и стабилизирующего давление в колллекторе 3 группы камер, паровой задвижки 4, корректирующей заслонки 5, статического регулятора подачи пара в камеру, включающего в себя дроссельную заслонку 6 с электромагнитным приводом 7, выпрямитель 8, датчик напора 9 и температурное реле 10 с настройкой по нижнему пределу температуры при изотермическом процессе, выключателя 11 цепей управления, эжектора 12 и регулятора подпитки камеры воздухом, включающего в себя воздущную заслонку 13 с электромагнитным приводом 14, сигнальную лампу 15 и температурное реле 16 с настройкой по верхнему пределу.

Перед началом работы камеры 17 паровая задвижка 4 закрыта, корректирующая заслонка 5 отрегулирована при освоении производства, дроссельная залонка 6 открыта, воздушная заслонка 14 закрыта, выключатель 11 выключен, температурные реле 10 и 16 разомкнуты, гидравлические затворы крышки 18 и

вентиляционного клапана 19, расположенного в вентиляционном канале 20, заполнены водой, кювета 21 датчика 9 напора заполнена до определенного уровня электролитом (например, водным раствором углекислого натрия).

При запуске системы полностью открывают задвижку 4 и включают выключатель )/. Пар с максимальной интенсивностью поступает в камеру 17, избыток паро-воздушной смеси уходит через вентиляционный клапан 19 в вентиляционный канал 20.

При достижении температуры смеси нижнего предела замыкаются контакты температурного реле 10 и регулятор подачи пара в камеру вводится в действие.

В момент включения реле 10 давление в камере равно давлению срабатывания гидравлического кланана на выброс, т. е. максим.ально возможное, поэтому уровень жидкости в левой части кюветы датчика 9 нанора максимальный, электрическое сопротивление датчика напора минимальное, а следовательно, сила тока через катушку привода 7 дроссельной заслонки 6 максимальная и дроссельная заслонка 6 немедленно закроется.

Ввиду прекращения поступления пара в камеру давление в камере будет падать, сопротивление датчика - расти, заслонка 6- постепенно открываться, пока не прекратится падение напора в камере. При этом происходит выравнивание интенсивностей поступления и конденсации нара. Устойчивость и нределы регулирования подачи пара обеспечивают выбором формы, размеров и угла наклона электродов 22 и 23 датчика напора 9.

В дальнейшем электрическая цепь регулятора подачи нара остается замкнутой. При качественной герметичности ограждений подъем темнературы прекращается и регулятор поддерживает в камере небольшое избыточное давление, меньше давления срабатывания вентиляционного клапана.

При возникновении фильтрации паро-воздушной смеси через ограждения имеет место медленный подъем температуры. При достиженни темнературы верхнего предела контакты температурного реле 16 замыкаются и воздушная заслонка 13 открывает доступ атмосферному воздуху в эжектор 12. Одновременно лампа 15 сигнализирует об аварийном состоянии камеры.

После снижения температуры паро-воздушной смеси температурное реле отключается и подача воздуха в камеру нрекращается. Ввиду значительной тепловой инерции камеры и термореле частота срабатывания реле 16 невысокая, а темнература смеси в среднем близкая к номинальной.

После окончания изотермического процесса выключатель цепей питания 11 отключают, задвижку 4 нолностью закрывают и приступают к проведению процесса охлаждения содержимого камеры.

Предмет изобретения

Снособ автоматического управления процессом тепловлажностной обработки бетонных н железобетонных изделий в герметизированных камерах нри атмосферном давлении путем контроля и регулирования температуры среды, отличающийся тем, что, с целью уменьщения расхода пара и сокращения времени обработки, контролируют перепад давлений между атмосферой и внутри камеры н сигнал отклонения от предельного подают на вход пропорционального регулятора расхода пара, а сигнал перегрева среды камеры подают на вход регулятора подпитки ее атмосферным воздухом.

Воздух13

/4

19

Камера

Авторы

Даты

1973-01-01—Публикация