1

Известен способ получения блочного пенополистирола путем насыщения расплава полимера вспенивающим агентом при повышенном давлении с последующим экструдированием полученного полуфабриката.

С целью регулирования степени вспенивания продукта на выходе из экструдера предлагается насыщение проводить смешением расплава полистирола при 170-220°С с избыточиым количеством вспенивающего агента с последующим дросселированием полученной смеси при понижешюм давлении и температуре 120- и регулированием концентрации вспениваюп его агента в расплаве изменением температуры и давления на этой стадии процесса.

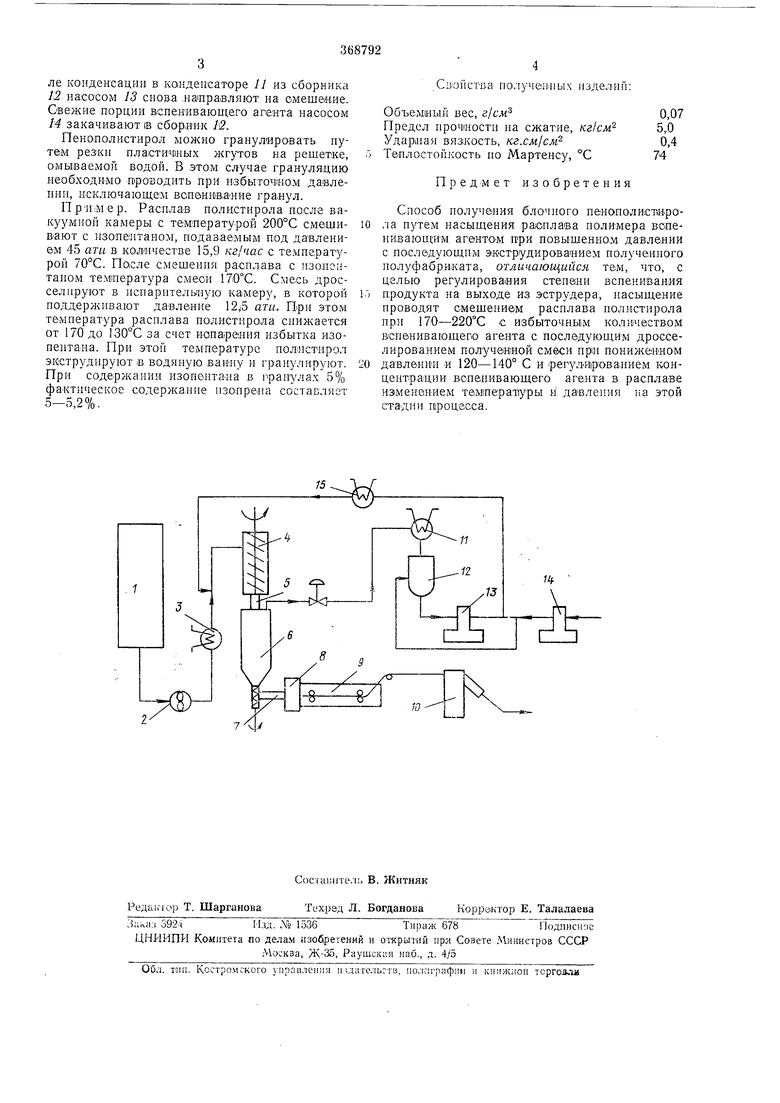

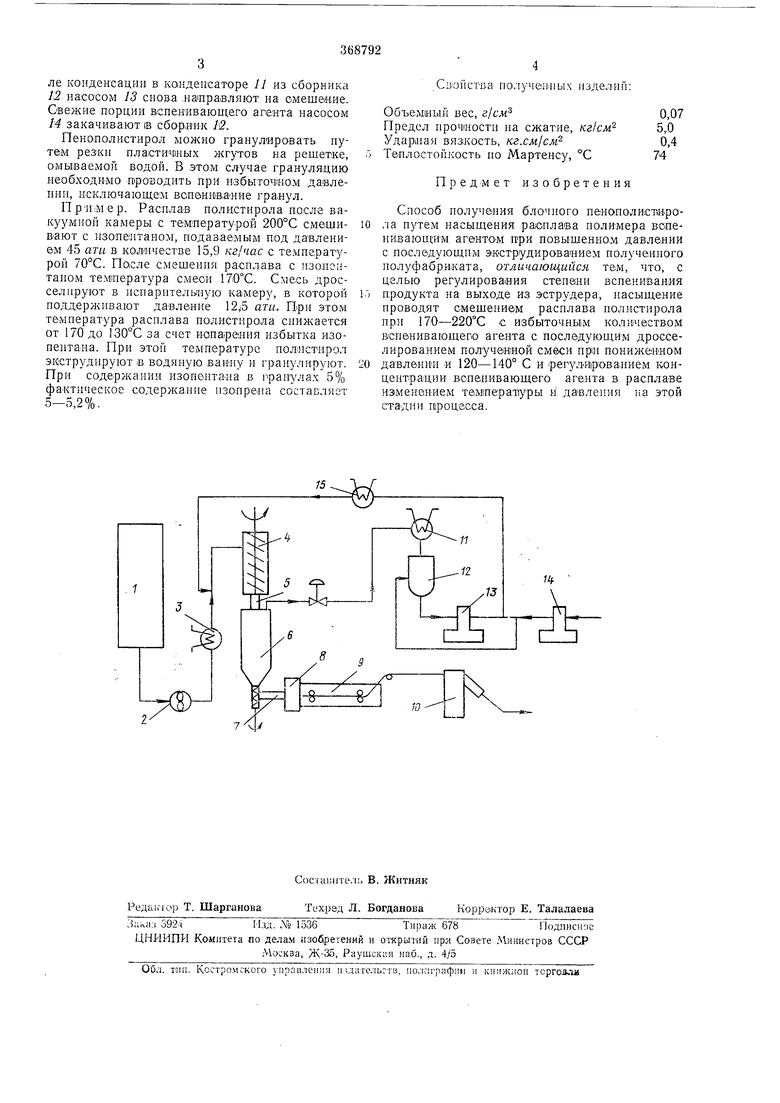

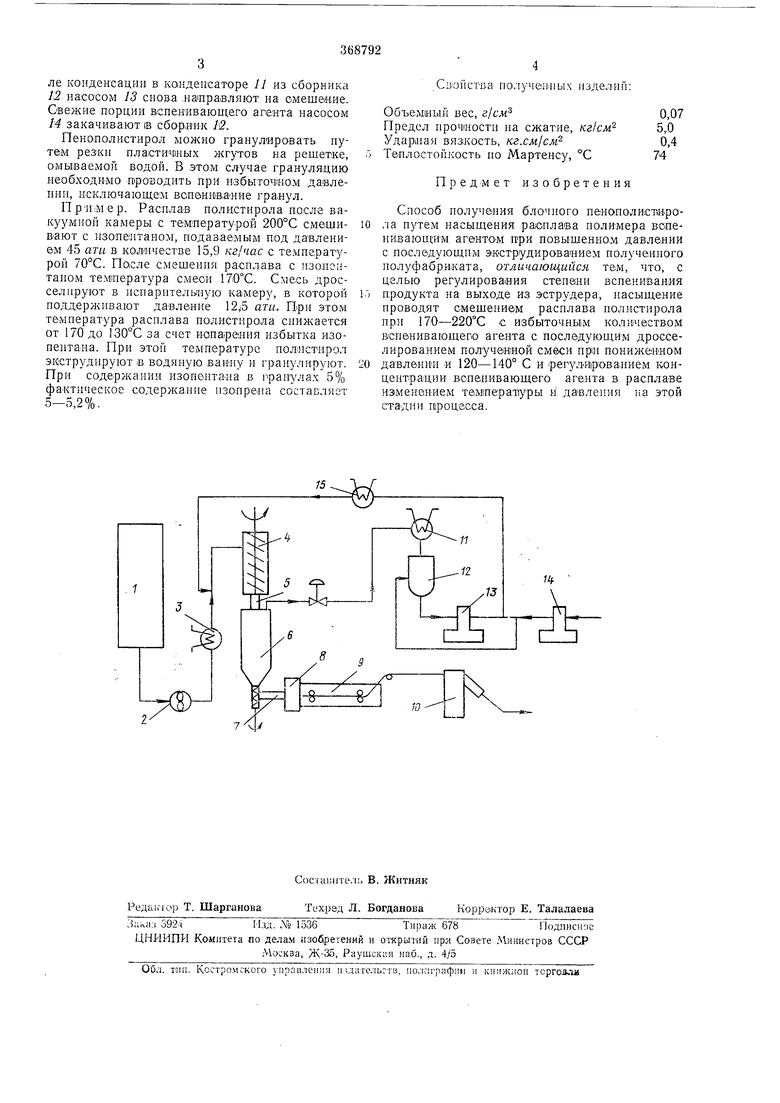

На чертеже изображена установка для получения блочного пенополистирола, состоящая из полимеризационного агрегата /, ласоса 2, теплообменника 3, смесителя 4, дросселирующего устройства 5, расширителя 6, шнека 7, гранулирующей головки 8, охлаждающей водяной ванны 9, гранулятора 10, конденсатора И, сборника 12 для вспенивающего агента, насосов 13 и 14 и теплообменника 15.

Расплав полистирола при 180-220°С из полимеризационного агрегата / поступает в насос 2, в котором он сжимается до давления, равного или больше упругости паров вспенивающего агента в растворе полимера при температуре расплава 180-220°С. Для уменьшения

давления расплав может быть охлажден в теплообменнике 3 до 170-180°С, если после полимеризации температура слишком высока (200-230°С). Охлал дение при этой температуре не приведет к налипанию полимера на стенки, так как при 170-180°С текучесть расплава значительно высока.

После теплообменника 3 в расплав полимера впрыскивают вспенивающий агеит и смесь

подают в смеситель 4 с перемешиваюп1,пм устройством. Количество вспенивающего агента, подаваемого на смешение, больше, чем требуется для насыщения полимера (поэтому смешение происходит в более легких условиях). Из

смесителя 4 раствор полистирола через дроссельное устройство 5 поступает в расширитель 6, в котором поддерживают давлепие и температуру, обеспечивающие задаа1ную концентрацию вспенивающего агента в соответствни с упругостью паров иизкомолекулярной жидкости над раствором полистирола.

Из расширителя 6 расплав полистирола, насыщенный вспенивающим агентом, шнеком 7 или насосом подают на гранулируюш.ую головку 8. ВыходяЩие из головки стренги с температурой 120-130°С проходят водяную ванну 9 и поступают в гранулятор 10. Избыток вспениБаюи1,его агента, поданного в смеситель, удаляют из расширителя 6 в виде паров, охлаждая массу до нужной температуры. Пары после конденсации в конденсаторе 11 из сборника 12 насосом 13 снова ,на1пра1вляют на омешеиие. Свежие порции вснениваюн1;его агента насосом 14 закачивают IB сбораик 13.

Пенополистирол можно гранулировать нуТ6М резки пластичных жгутов на решетке, омываемой водой. В этом случае грануляцию необходимо шрозодить при избыточ1ном давлении, исключающем вспвн1-ш.ание гра.нул.

ПрИ:мер. Раснла-в полистирола носле вакуумной камеры с температурой 200°С смешивают с изопе-нтаиом, подаваемым под давлением 45 ати в количестве 15,9 кг/час с температурой 70°С. После смешения расплава с нзолентаном тем иература смеси 17iO°C. Смесь дросселируют в нспарителыиую камеру, в которой поддерживают давление 12;5 ати. При этом температура расилава полистирола снижается от 170 до 130°С за счет испарения избытка изопентаиа. При этой температуре иол1истирол экструдируют в водяиую ванну и гранулируют. При содержании изопента на в граиулах 5% фактическое содержание изобрела составляет 5-5,2%.

Св:ойст1за по;1уче11ных изделий;

Объемный вес, г/см Предел нрочягости на сжатие, кг/см Ударная вяз;кость, кг.см/см Теплостойкость по Мартенсу, °С

изобретения

Способ нолучения блочного пенаполист1ирола нутем насыщения расплава иолимера вспенквающим агентом при повыщенно.м давлении с последующим экструдироваиием полученного полуфабриката, отличающийся тем, что, с целью регулирования степени вспенивания продукта на выходе из эструдера, насыщение проводят смещением расплава полистирола при 170-220°С с избыточаьш количеством вспенивающего агента с последующим дросселированием получениой смеси при пониженном давлениИ и 120-140° С и .регулирова.нием концентрации вспен.ивающего агента в расплаве изменением тем1ператр фы и давления на этой стадии гфоцесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ЧАСТИЦ | 2007 |

|

RU2441885C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2009 |

|

RU2427595C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2009 |

|

RU2398791C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2010 |

|

RU2448130C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПОЛИСТИРОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385334C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2005 |

|

RU2295439C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| ЭЛАСТИЧНЫЙ ПЕНОМАТЕРИАЛ ИЗ ЧАСТИЦ НА ОСНОВЕ СМЕСЕЙ ПОЛИОЛЕФИНА/ПОЛИМЕРА СТИРОЛА | 2008 |

|

RU2478112C2 |

| КОНТУР И СПОСОБ ДЛЯ УПРАВЛЕНИЯ НЕУСТАНОВИВШИМИСЯ СОСТОЯНИЯМИ В УСТАНОВКЕ НЕПРЕРЫВНОГО МАССОВОГО ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ВСПЕНИВАЕМЫХ ПОЛИМЕРОВ | 2018 |

|

RU2775042C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛА | 2003 |

|

RU2375387C2 |

Ь®

Авторы

Даты

1973-01-01—Публикация