Настоящее изобретение относится к химии полимеров и, в частности, к получению вспенивающихся гранул винилароматического полимера. Наиболее часто в качестве вспенивающегося винилароматического полимера используются гранулы вспенивающегося полистирола (ВПС). ВПС используется в целом ряде областей, важнейшими из которых являются строительство и упаковка. Блоки из вспененного полистирола обладают высокими термо- и звукоизолирующими свойствами, что способствует непрерывному росту объема производства и применения.

ВПС традиционно получают суспензионным способом (полимеризацией в реакторах с последующим насыщением бисера вспенивающим агентом). У этого способа ряд существенных недостатков: большое количество трудноутилизируемых водных стоков, периодичность работы оборудования (цикл работы единицы оборудования не менее 24 часов, что приводит к плохой воспроизводимости результатов), затруднения по производству необходимого гранулометрического состава (образуется значительная часть мелкой и крупной фракции, которые пускаются в рецикл).

Широко распространен способ получения пенополистирольных блоков методом экструзии расплава полимера. Вспенивающий агент и другие добавки вводят в расплав полистирола, после чего полученную композицию пропускают через плоскощелевую головку. Выходя из последней, материал вспенивается, охлаждается и нарезается на блоки необходимой формы. Недостатки этого способа заключаются в получении материала низкой плотности, который нерационально перевозить на большие расстояния, до конечного потребителя. Дополнительным фактором, сдерживающим применение указанного способа, является дороговизна используемого оборудования и высокие требования к качеству полистирола. Поэтому необходимо использовать несколько марок полистирола с различными физико-химическими характеристиками (показатель текучести расплава, молекулярно-массовое распределение).

Указанных недостатков лишен способ получения гранул ВПС путем пропитки вспенивающим агентом расплава полистирола, полученного методом блочной полимеризации. В композицию также вводят необходимые добавки, обеспечивающие высокие эксплуатационные свойства конечного продукта. Расплав гранулируют в условиях, предотвращающих заметное вспенивание материала. Этот метод позволяет получить материал со свойствами, аналогичными или превосходящими свойства суспензионного ВПС. При этом производство пеноблоков может быть осуществлено на широко распространенном оборудовании, расположенном непосредственно у потребителей, которые в настоящее время работают на суспензионном ВПС. Материалу, полученному по данной технологии, можно придать диапазон потребительских свойств, недостижимый при традиционном суспензионном способе производства (теплоизоляционные характеристики, физико-механические показатели и др.).

Компонентами, улучшающими конечные свойства вспененных изделий, являются:

- антипирены, вещества снижающие горючесть пеноизделия;

- термо-, светостабилизаторы, обеспечивающие сохранность свойств изделия в процессе эксплуатации пеноизделия;

- красители;

- нуклеаторы (структурообразователи), вещества, регулирующие размер ячеек при вспенивании;

- пластификаторы и другие процессинговые добавки, необходимые для повышения производительности конкретного типа оборудования;

- наполнители, удешевляющие стоимость готовой продукции без ухудшения потребительских свойств.

Традиционно в качестве антипиренов используются галогенуглеводороды с содержанием Br или Cl от 50 до 85%. Для снижения горючести вовлекаются синергетики Sb2O5, перекись дикумила, гидроокиси алюминия и магния и др. В качестве антипирена для ВПС используется промышленный концентрат гексабромциклододекана с содержанием основного вещества 50 мас.%. Расход этого концентрата 2,5% на готовый ВПС.

Термостабилизаторы для полистирола и полиолефинов - соединения фосфитного и фенольного типов. Например, Ирганокс 1010 (производства фирмы Ciba Gage) добавляется при производстве полистирола общего назначения в количестве менее 0,1% на полимер.

Светостабилизаторы, например Беназол П, Тинувин П и др.

Красители органические и неорганические, традиционные для химии полимеров (TiO2, FeO, фталоциановые и др. красители).

Наполнители: мелкодисперсная сажа, графит, цеолиты различной природы, измельченные горные минералы, оксиды кремния, магния, алюминия и др.

В качестве нуклеаторов используются различные оксиды и гидрооксиды магния, кремния, алюминия, тальк, воска различной природы (нефтяные, синтетические и другие).

Близким техническим решением к нашему изобретению является патент РФ №2295439, в котором описывается способ «… получения гранул вспенивающегося стирольного полимера, включающего подачу потоков расплава полимера и вспенивающего агента (ВА) в зону смешения, диспергирование ВА в расплаве полимера при интенсивном разрезающем перемешивании в первом статическом смесителе, выдержку образовавшейся смеси при интенсивном разрезающем перемешивании во втором статическом смесителе, охлаждение смеси при перемешивании в третьем статическом смесителе до промежуточной температуры с последующим охлаждением смеси до температуры, необходимой для грануляции, выдавливание нитей полимера с их резким охлаждением и грануляцию…». По мнению авторов преимущества предлагаемого метода - это возможность переработки в ВПС широкого диапазона сортов полистирола для дальнейшего получения пенополистирола в широком диапазоне потребительских характеристик. Этот эффект достигается использованием определенного профиля температур, задаваемого алгоритмом, зависимым от физико-химических параметров сырья и диапазона соотношения потока расплава и потока вспенивающего агента. Недостатком этого метода является использование нескольких статических смесителей с высокой смесительной способностью для предварительного смешения полистирола со вспенивателем. Для проведения процесса смешения предлагаются повышенные температуры расплава полимера (при использовании гексабромциклододекана в качестве антипирена он в заметной степени разлагается; использование других антипиренов снижает огнестойкость вспененных блоков, что приводит к неоправданному завышению их концентрации). В качестве нуклеаторов используются неорганические агенты (тальк, оксиды и гидроксиды алюминия, магния и т п.). Введение их в расплав полистирола налагает жесткие требования к смешивающему оборудованию (высокоэффективные статические смесители, двухшнековые экструдеры). При использовании неорганических нуклеаторов на заявляемом оборудовании наблюдается периодическая забивка отдельных участков фильерной доски отложениями из указанных ингредиентов.

Наиболее близким по совокупности существенных признаков является патент РФ №2307844, где предлагается способ производства вспенивающихся гранул, включающий в себя:

1) загрузку в экструдер винилароматического полимера вместе с 0-50 мас.% сополимера;

2) нагревание полимеров до температуры, превышающей относительную температуру плавления;

3) введение вспенивающих агентов в расплавленный продукт до начала экструзии через экструзионную головку и

4) формование через экструзионную головку гранул, возможно, вспениваемых, по существу, сферической формы со средним диаметром от 0,2 до 2 мм.

В прототипе предусмотрено использование 0,05% полиэтиленового воска в качестве инициатора зародышеобразования. При такой концентрации полиэтиленовый воск не способствует существенному улучшению текучести сополимера и не оказывает гомогенизирующего действия на полимерную композицию. Недостатками указанного способа является отсутствие стадии введения добавок, улучшающих потребительские свойства готового продукта (термостабилизаторы, светостабилизаторы, антипирены). Использование экструдера приводит к высоким затратам на нагревание полимерной массы. К тому же для достижения хорошей вспениваемости в данном патенте используется смесь различных полимеров.

Технический результат, на достижение которого направлено заявляемое изобретение, - это одновременное улучшение взаимного смешения компонентов расплава полимера, активация течения расплава полимера, экономия электроэнергии, улучшение внутренней структуры вспененного изделия, при использовании одной добавки.

В заявляемом изобретении для производства вспенивающихся гранул стирольного полимера используется метод прямого насыщения расплава полимера вспенивающим агентом. Для интенсификации стадии насыщения используется серия статических смесителей, на которых за счет разрезающего воздействия стационарных элементов происходит интенсивное перемешивание. Полученный расплав направляют на грануляцию в условиях, предотвращающих заметное вспенивание гранул.

На степень смешения существенное влияние оказывает вязкость получаемого расплава. Известно, что для снижения вязкости обычно повышается температура. Вязкость расплава также можно уменьшить, используя различные активаторы течения расплава (заявка №2001108370 ДЗЕ ДАУ КЕМИКАЛ КОМПАНИ, в которой активатор течения выбирают из диметилдифенилбутана, перекиси дикумила или α,α'-бис-трет-бутилпероксидиизопропилбензола).

Согласно настоящему изобретению заявляемый технический результат достигается тем, что в качестве комплексной добавки используется окисленный или неокисленный полиэтиленовый воск, имеющий температуру каплепадения более 70°С, в количестве от 0,1 до 2,5 мас.% на массу гранулы вспенивающегося стирольного полимера.

При использовании воска в концентрациях ниже 0,1 мас.% наблюдается только улучшение внутренней структуры вспененного изделия. Другие положительные качества (улучшение взаимного смешения компонентов расплава полимера, активация течения расплава полимера, экономия электроэнергии) использования воска в заявляемом способе производства становятся заметными при концентрациях воска свыше 0,1%. Увеличение же концентрации свыше 2,5-3,0% приводит к резкому увеличению поверхностной концентрации воска, что препятствует перерабатываемости полимера при заявляемом способе получения вспенивающихся гранул. Снижение вязкости позволяет существенно снизить нагрузку на насосы расплава, на экструдеры, традиционно применяемые для транспорта расплава полимера. Таким образом, установлено, что воск является эффективным активатором течения. Также отмечено, что вовлечение воска улучшает равномерность распределения ингредиентов в расплаве.

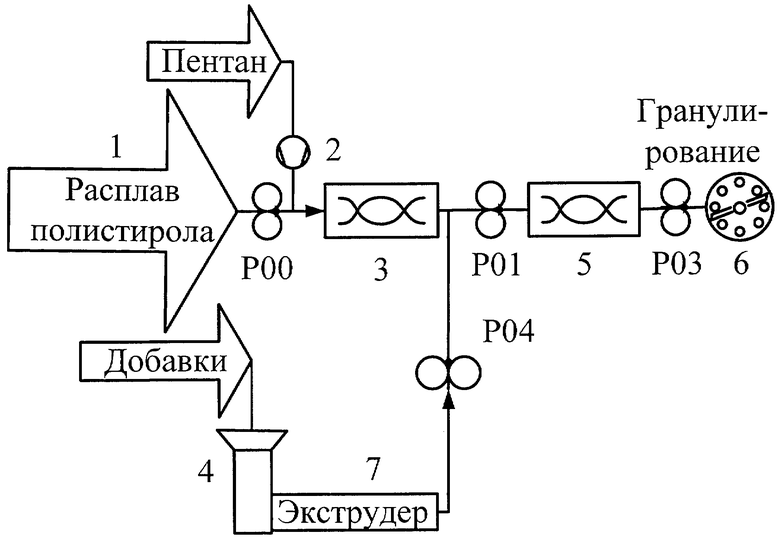

Способ может быть осуществлен на установке, состоящей из узла 1 дозирования расплава полистирола (см. чертеж). Узел 1 может быть экструдером расплава либо установкой, производящей полистирол непрерывным и (или) полунепрерывным способом. Из узла 1 расплав полимера с избыточным давлением, создаваемым насосом расплава Р00 поступает в первый статический смеситель 3. На вход первого смесителя также дозатором 2 подается вспенивающий агент. Дозатор обеспечивает необходимую концентрацию вспенивателя в композиции. В смесителе 3 происходит смешение вспенивающего агента с расплавом полистирола при непрерывном разрезающем воздействии смесительных устройств. Далее при помощи экструдера 7 в полученную смесь подаются необходимые добавки (добавка), экструдер 7 оснащен дозатором 4, обеспечивающим точное введение компонентов, затем смесь поступает на статический смеситель 5. После смесителя 5 смесь подается на узел гранулирования 6, представляющий собой подводный гранулятор, обеспечивающий формование вспенивающихся гранул стирольного полимера без видимого вспенивания. Для компенсирования градиента давления в статических смесителях и для создания необходимого для гранулирования давления производственная линия оснащена насосами расплава Р01, Р03. Таким образом получаются способные вспениваться гранулы стирольного полимера.

Увеличение же концентрации до свыше 2,5-3,0% приводит к резкому увеличению поверхностной концентрации воска, что препятствует перерабатываемости полимера при заявляемом способе получения вспенивающихся гранул. Снижение вязкости позволяет существенно снизить нагрузку на насосы расплава, на экструдеры, традиционно применяемые для транспорта расплава полимера. Таким образом, установлено, что воск является эффективным активатором течения. Также отмечено, что вовлечение воска улучшает равномерность распределения ингредиентов в расплаве.

Способ может быть осуществлен на установке, состоящей из узла 1 дозирования расплава полистирола (см. Принципиальную схему установки). Узел 1 может быть экструдером расплава либо установкой, производящей полистирол непрерывным и (или) полунепрерывным способом. Из узла 1 расплав полимера с избыточным давлением, создаваемым насосом расплава Р00, поступает в первый статический смеситель (3). На вход первого смесителя также дозатором (2) подается вспенивающий агент. Дозатор обеспечивает необходимую концентрацию вспенивателя в композиции. В смесителе 3 происходит смешение вспенивающего агента с расплавом полистирола при непрерывном разрезающем воздействии смесительных устройств. Далее при помощи экструдера 7 в полученную смесь подаются необходимые добавки (добавка), экструдер 7 оснащен дозатором 4, обеспечивающим точное введение компонентов, затем смесь поступает на статический смеситель 5. После смесителя 5 смесь подается на узел гранулирования 6, представляющий собой подводный гранулятор, обеспечивающий формование вспенивающихся гранул стирольного полимера без видимого вспенивания. Для компенсирования градиента давления в статических смесителях и для создания необходимого для гранулирования давления производственная линия оснащена насосами расплава Р01, Р03. Таким образом получаются способные вспениваться гранулы стирольного полимера.

Методики определения показателей.

Определение горючести проводили по ОСТ 301-05-202-92 на пяти образцах размером (120,0±1,0)×(44,0±1,0)×(30,0±1,0) мм. За горючесть образца принимается среднеарифметическое значение результатов трех образцов, расхождение между которыми не должно превышать 2 с. Поэтому для части образцов определить горючесть не представлялось возможным, что косвенно свидетельствует о плохом распределении антипирена гексабромциклододекана между различными гранулами.

Для определения качества смешения использовали зеленый краситель. После гранулирования визуально по пятибалльной системе определяли качество смешения по однородности окраски полученных гранул ВПС. Для этого из навески 10 г гранул ВПС отделяли фракцию, визуально отличающуюся по степени окрашивания от основной (гранулы с большей степенью окрашивания и с меньшей). Эту фракцию взвешивали и определяли ее процентное содержание.

Балльная шкала однородности окрашивания: 5 баллов - менее 5,0 мас.% фракции с окраской, отличающейся от основной; 4 балла - 5,0-10,0%; 3 балла - 10,0-15,0%; 2 балла - 15,0-20,0%; 1 балл - 20,0-25,0%; 0 баллов - более 25,0% фракции.

Полученные гранулы ВПС вспенивали для анализа внутренней структуры пенополистирола. Средние размеры ячеек вспененных гранул, толщину стенки, распределение ячеек пены определяли с использованием микрометрической шкалы микроскопа. Визуально оценивалась также степень однородности ячеек внутри вспененной гранулы. Пеноблоки имели кажущуюся плотность от 25 до 30±2 кг/м3.

Эффект улучшения взаимного смешения компонентов расплава полимера проявляется в лучшем распределении красителя между различными гранулами одной партии и возможности определение горючести по ОСТ 301-05-202-92. Эффект улучшения внутренней структуры вспененного изделия проявляется в лучшей однородности распределения ячеек внутри вспененной гранулы по форме и в меньшем разбросе размеров ячеек пены и толщин их стенок.

Далее приведены примеры, иллюстрирующие заявляемое изобретение

Пример 1.

С технологической линии по производству полистирола общего назначения с расходом 1400 кг/ч расплав полимера поступает на вышеописанный узел. Полистирол имеет ПТР=5,0 г/10 мин (по ГОСТ 11645-73), средневесовая молекулярная масса которого равна 265000 г/моль. Температура расплава полимера 250°С.

Полиэтиленовый воск Viscowax 115 (неокисленный неполярный полиэтиленовый воск) с вязкостью при 120°С 400-500 мм2/с, Mn=2400 г/моль, температура застывания 103-108°С, температура каплепадения 112-117°С. Воск Viscowax 115 представляет собой углеводород (у/в) со структурной формулой (-CHR1-CHR2-)n, в которой R1, R2 в каждом случае представляет собой H или радикал с 1-20 атомами углерода, n представляет целые числа в интервале от 10 до 120. Расход воска 0,2 мас.% на массу гранулы ВПС.

В качестве вспенивающего агента использовалась изопентановая фракция (содержащая изопентан 97,5 мас.%, нормальный пентан 2,5 мас.% подаваемая в количестве 5,5 мас.% на массу гранулы ВПС.

Для снижения горючести пеноматериала использовался гексабромциклододекан в количестве 2,5 мас.%, который вводился в расплав в виде 50%-ного мастербатча.

Основными параметрами, характеризующими проведение процесса смешения, являются температура, давление, потребляемая насосами расплава мощность. Требуемый профиль температур достигается регулированием степени нагрева циркулирующего по замкнутому контуру теплоносителя.

Насосы Р00, Р01 и Р03 имеют номинальную мощность 30 кВт каждый, экструдер R00 имеет номинальную электрическую мощность 90 кВт, после экструдера R00 установлен насос Р04, имеющий мощность 9 кВт.

Для определения качества смешения использовали зеленый краситель.

В данном примере получаются гранулы, которые содержат (после вспенивания) ячейки преимущественно правильной формы, доля деформированных и сплюснутых ячеек незначительна, достигнуто одновременное улучшение взаимного смешения компонентов расплава полимера, активация течения расплава полимера, экономия электроэнергии, улучшение внутренней структуры вспененного изделия при использовании одной добавки.

Пример 2.

Эксперимент проводился в тех же условиях, что и пример 1, но с содержанием воска Viscowax 116 2,5 мас.% на массу гранулы ВПС, обладающего высокой температурой каплепадения 114-120°С и температурой застывания 105-110°С. Воск Viscowax 116 представляет собой у/в со структурной формулой (-CHR1-CHR2-)n, в которой R1, R2 в каждом случае представляет собой Н или радикал с 1-20 атомами углерода, n представляет целые числа в интервале от 10 до 300. Следует отметить равномерную окраску всей полимерной массы. Краситель между различными гранулами распределен однородно, внутри отдельных гранул не встречаются неокрашенные участки. Внутренняя структура пеногранул удовлетворительная, толщина стенок и размеры ячеек равномерны, доля деформированных ячеек незначительна. Вспененные гранулы имели кажущуюся плотность 20 кг/см3. Дальнейшее увеличение концентрации воска не представляется возможным из-за резкого падения производительности всей установки.

Пример 3.

Эксперимент проводился в тех же условиях, что и пример 2, но с содержанием воска Viscowax 116 0,2 мас.% на массу гранулы ВПС. При концентрации 0,2 мас.% воск проявляет эффект улучшения внутренней структуры вспененного изделия и улучшения взаимного смешения компонентов расплава полимера, что подтверждено исследованиями микроструктуры вспененных гранул. Окраска гранул удовлетворительная, дефектных ячеек в грануле мало - менее 10%.

Пример 4.

Эксперимент проводился в тех же условиях что и пример 1, но с использованием окисленного воска марки LUVAX ОА 2 (фирмы BASF, tпл 103-112°С, температура каплепадения 108-116°С, кислотность 19-25 мг KOH/г). Воск представляет собой окисленный у/в со структурной формулой (-CHR1-CHR2-)n, в которой R1, R2 в каждом случае независимо обозначают Н, R' или группу -OH, группу -COOH, группу -C=O, группу -O-CO-CH3, группу -COOR', где R' представляет собой радикал с 1-20 атомами углерода, n представляет целые числа в интервале от 10 до 200, в качестве комплексной добавки. При концентрации 0,1 мас.% на массу гранулы ВПС воск проявляет хороший эффект улучшения внутренней структуры вспененного изделия и улучшения взаимного смешения компонентов расплава полимера. Исследования микроструктуры вспененных гранул показали результаты, идентичные примеру 1. Равномерность окраски гранул хорошая.

Пример 5.

Эксперимент проводился в тех же условиях, что и пример 1, но с использованием воска в качестве комплексной добавки с более низкой температурой каплепадения 70-73°С (температура застывания 64-66°C). Воск представляет собой у/в со структурной формулой (-CHR1-CHR2-)n, в которой R1, R2 в каждом случае независимо обозначают Н, R' или группу -ОН, группу -COOH, группу -CO, группу -O-CO-CH3, группу -COOR', где R' представляет собой радикал с 1-20 атомами углерода, n представляет целые числа в интервале от 10 до 100. При концентрации 0,2 мас.% на массу гранулы ВПС воск проявляет эффект улучшения внутренней структуры вспененного изделия, что подтверждено исследованиями микроструктуры вспененных гранул. Окраска гранул удовлетворительная, эффект активации течения расплава и соответственно нагрузка на насосах расплава сравнимы с примером 1.

Пример 6 (сравнительный).

Эксперимент проводился в тех же условиях, что и в примере 1, но без использования воска. В отличие от примера 1 потребляемая мощность насосами расплава заметно возрастает, давление, необходимое для продавливания расплава полимера, увеличивается. Краситель между различными гранулами распределен неоднородно, внутри отдельных гранул встречаются непрокрашенные участки. Внутренняя структура пеногранул неудовлетворительная: толщина стенок и размеры ячеек сильно варьируются, количество деформированных ячеек значительно (около 15%). Вспененные гранулы имели кажущуюся плотность 20 кг/см3.

Пример 7 (сравнительный).

Эксперимент проводился в тех же условиях, что и в примере 1, но с концентрацией воска Viscowax 115 0,01 мас.% на массу гранулы ВПС. В отличие от примера 1 потребляемая мощность насосами расплава возрастает, давление, необходимое для продавливания расплава полимера, увеличивается. Краситель между различными гранулами распределен так же неоднородно, внутри отдельных гранул встречаются неокрашенные участки. Внутренняя структура пеногранул неудовлетворительная, доля деформированных ячеек около 10%, толщина стенок и размеры ячеек существенно различаются. Вспененные гранулы имели кажущуюся плотность 20 кг/см3.

Пример 8 (сравнительный).

Эксперимент проводился в тех же условиях, что и в примере 1, но с использованием талька вместо воска. При его концентрации 0,2 мас.% на массу гранулы ВПС проявляется незначительный эффект улучшения внутренней структуры вспененного изделия, но тальк не улучшает смешиваемость компонентов в полимерной массе, что заметно в плохом распределении красителя в образованных гранулах, к тому же потребляемая мощность насосами расплава сопоставима с величинами из примера 6.

Пример 9 (сравнительный).

Эксперимент проводился в тех же условиях, что и в примере 1, но с использованием парафина нефтяного твердого марки В5 по ГОСТ 23683-89 с температурой плавления 61°С и с температурой каплепадения 66°С. При концентрации воска 0,2 мас.% на массу гранулы ВПС эффект улучшения внутренней структуры вспененного изделия незначительный. Не наблюдается существенного улучшения микроструктуры вспененных гранул. Активация течения расплава и соответственно нагрузка на насосах расплава заметно снижается по сравнению с примером 1. Окраска полимерной массы неравномерная, таким образом, улучшение взаимного смешения компонентов расплава полимера и улучшение внутренней структуры вспененного изделия не достигается.

Viscowax 116 2,5%

Viscowax 116 0,2%

Luvax 0,1%

Воск Ткпад=70-73 0,2%

Без воска

Воск В5 0,2%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2008 |

|

RU2398792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2005 |

|

RU2295439C2 |

| САМОЗАТУХАЮЩИЙ ПЕНОПОЛИСТИРОЛ | 2008 |

|

RU2407760C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2009 |

|

RU2398791C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОЗАТУХАЮЩИХ ВСПЕНЕННЫХ ПЛИТ | 2000 |

|

RU2190638C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2010 |

|

RU2448130C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИСТИРОЛЬНЫХ ПЛИТ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ СЖАТИЮ | 2009 |

|

RU2400494C1 |

| ФОРМОВАННЫЕ ИЗДЕЛИЯ ИЗ ЧАСТИЦ ПЕНОПЛАСТА, ВЫПОЛНЕННЫЕ ИЗ СПОСОБНЫХ ВСПЕНИВАТЬСЯ, СОДЕРЖАЩИХ НАПОЛНИТЕЛЬ ПОЛИМЕРНЫХ ГРАНУЛЯТОВ | 2004 |

|

RU2371455C2 |

| ОГНЕСТОЙКИЕ РАСШИРЯЮЩИЕСЯ ПОЛИМЕРИЗАТЫ | 2010 |

|

RU2581865C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ВСПЕНИВАЕМЫХ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ С УЛУЧШЕННОЙ ТЕПЛОИЗОЛЯЦИОННОЙ СПОСОБНОСТЬЮ, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ВСПЕНЕННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОЙ КОМПОЗИЦИИ | 2009 |

|

RU2526549C2 |

Изобретение относится к химии полимеров и, в частности, к получению вспенивающихся гранул винилароматического полимера. Вспенивающиеся гранулы стирольного полимера получают методом прямого насыщения расплава полимера вспенивающим агентом в системе статических смесителей. Способ включает в себя подачу в расплав добавки и последующую грануляцию полученного расплава с помощью подводного гранулятора. В качестве добавки используется окисленный или неокисленный полиэтиленовый воск с температурой каплепадения более 70°С в количестве от 0,1 до 2,5 мас.% на массу гранулы вспенивающегося стирольного полимера. В качестве дополнительной добавки может использоваться антипирен гексабромциклододекан. В результате достигается одновременное улучшение взаимного смешения компонентов расплава полимера, активация течения расплава полимера, экономия электроэнергии, улучшение внутренней структуры вспененного изделия при использовании одной добавки. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения вспенивающихся гранул стирольного полимера методом прямого насыщения расплава полимера вспенивающим агентом в системе статических смесителей, включающий в себя подачу в расплав добавки и последующую грануляцию полученного расплава с помощью подводного гранулятора, при этом в качестве добавки используется окисленный или не окисленный полиэтиленовый воск с температурой каплепадения более 70°С в количестве от 0,1 до 2,5 мас.% на массу гранулы вспенивающегося стирольного полимера.

2. Способ по п.1, отличающийся тем, что в качестве дополнительной добавки используют антипирен гексабромциклододекан.

| ВСПЕНИВАЮЩАЯСЯ ПОЛИСТИРОЛЬНАЯ КОМПОЗИЦИЯ, ВСПЕНЕННЫЕ ШАРИКИ И ФОРМОВАННЫЕ ДЕТАЛИ | 1999 |

|

RU2243244C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ АКТИВНОСТИ РЕВМАТИЧЕСКОГО ПРОЦЕССА | 1994 |

|

RU2110217C1 |

| US 5071882 A1, 10.12.1991 | |||

| US 4243717 A1, 06.01.1981 | |||

| GB 997356 A1, 07.07.1965. | |||

Авторы

Даты

2011-08-27—Публикация

2009-08-24—Подача