1

Изобретение относится к горнодобывающей промышленности, к системам разработки пологопадающих пластов и может быть использовано на угольных шахтах для повышения концентрации работ и интенсификации добычи.

Известны системы разработки пологих мош;ных и средней мош.ности пластов с выемкой полезного ископаемого последовательными диагональными забоями, при которой отработку ведут на всю высоту шахтного ноля с креплением выработанного пространства предыдущего забоя механизированной крепью, секции которой последовательно перемещают из погашаемой во вновь создаваемую магистральную выработку.

Предлагаемая система отличается от известных тем, что проводят две разрезные печи между штреками, расположенными на верхней и нижней границах шахтного поля, а доставку отбитого угля производят на верхний штрек по вновь создаваемой выработке. Это позволяет уменьшить подготовительные и нарезные работы.

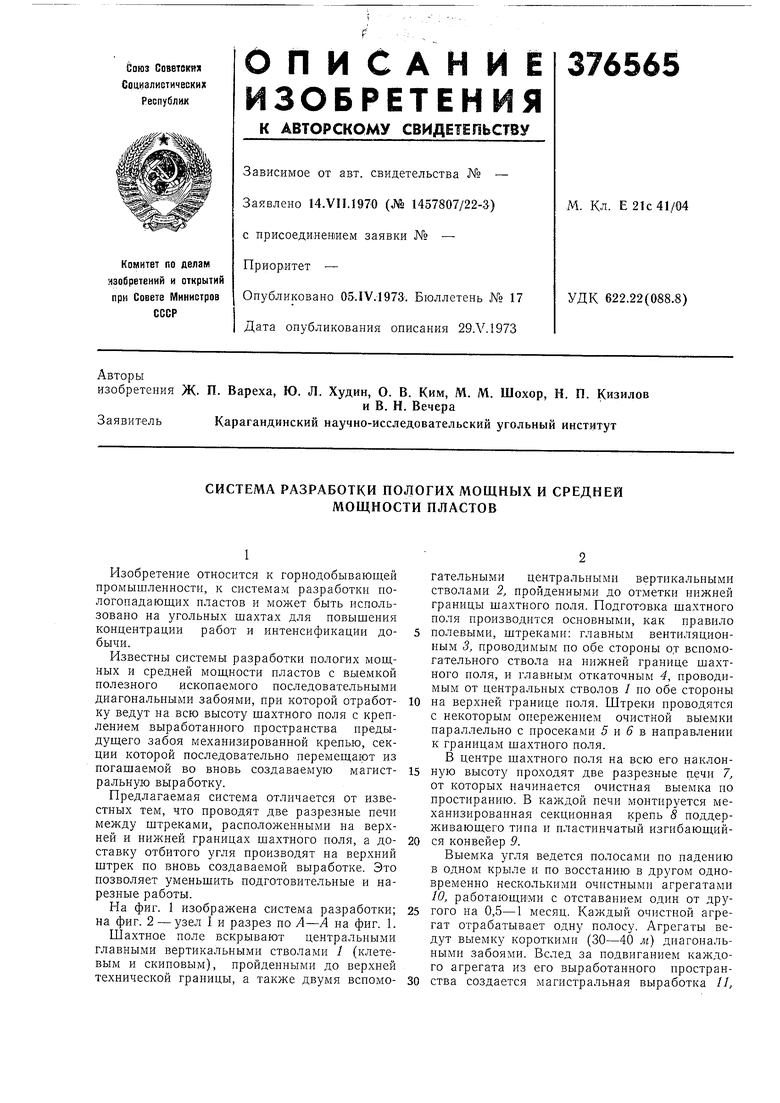

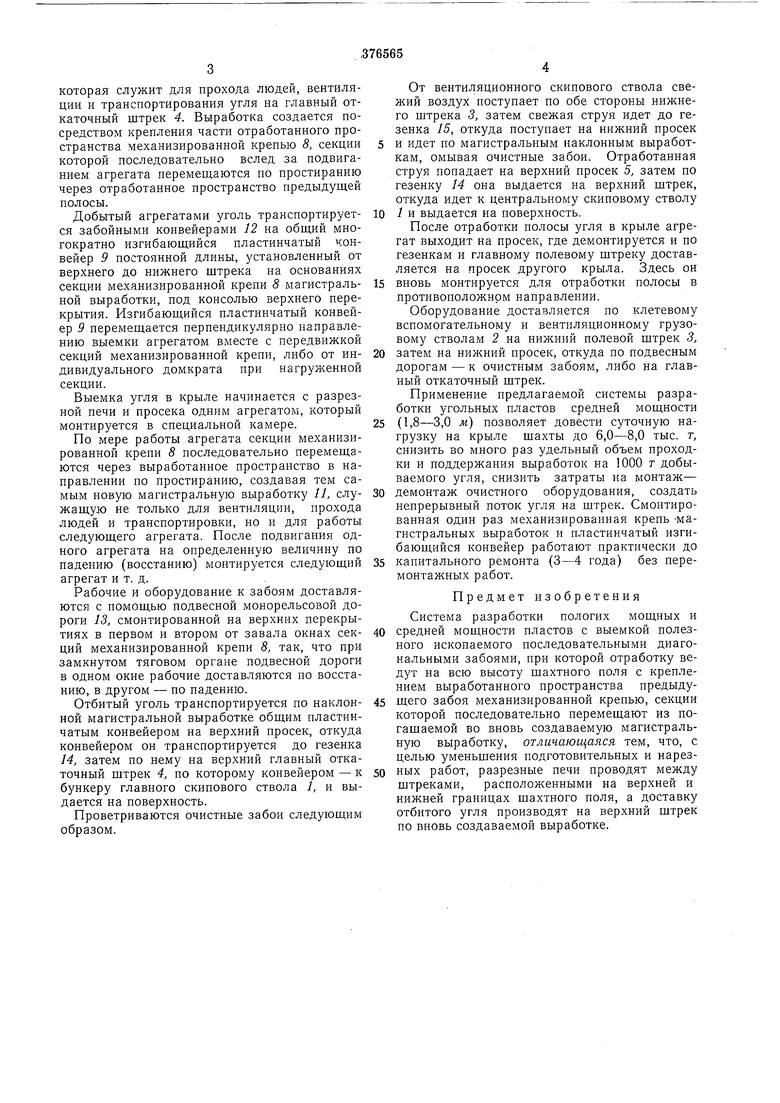

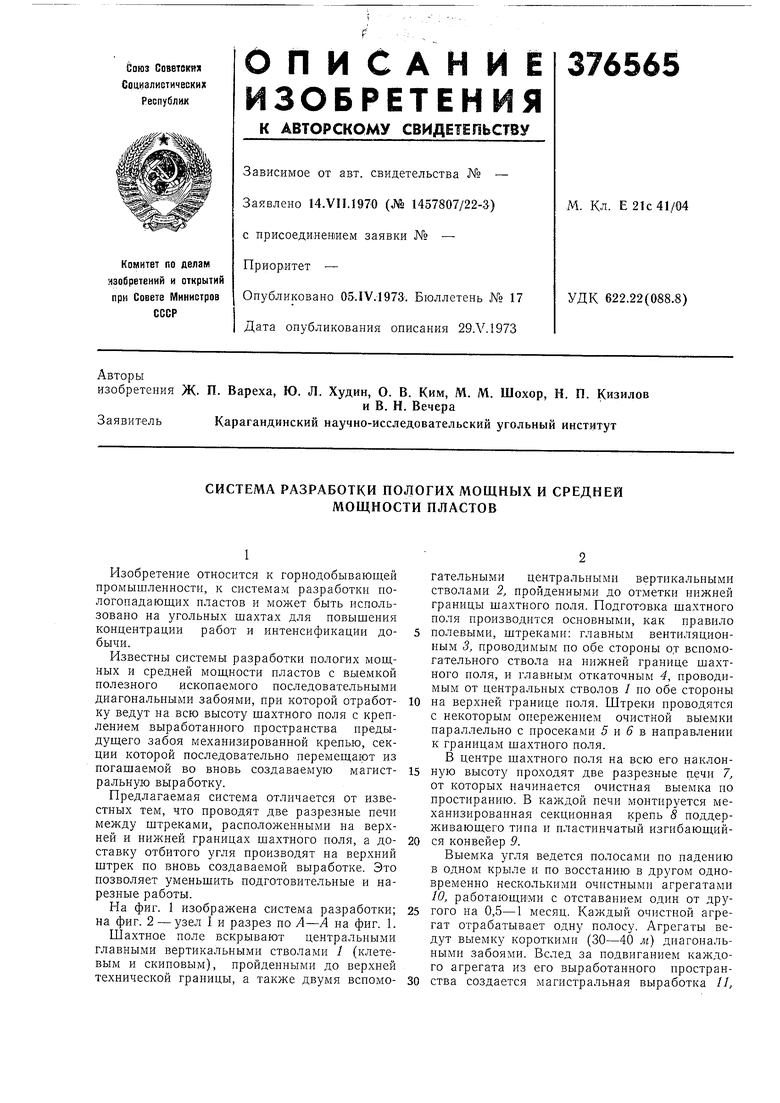

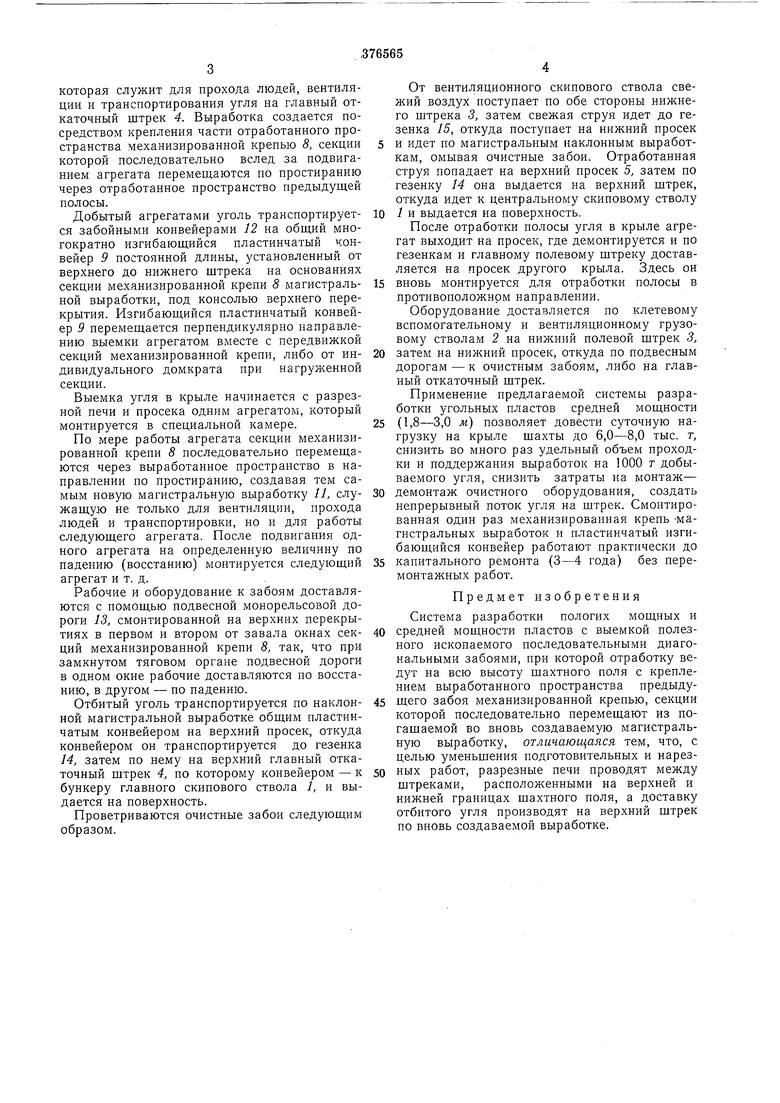

На фиг. 1 изображена система разработки; на фиг. 2 - узел I и разрез по А-А на фиг. 1.

Шахтное поле вскрывают центральными главными вертикальными стволами 1 (клетевым и скиповым), пройденными до верхней технической границы, а также двумя вспомогательными центральными вертикальными стволами 2, пройденными до отметки нижней границы шахтного поля. Подготовка шахтного поля производится основными, как правило

полевыми, штреками: главным вентиляционным 3, проводимым по обе стороны oj вспомогательного ствола на нижней границе шахтного ноля, и главным откаточным 4, проводимым от центральных стволов / но обе стороны

на верхней границе поля. Штреки проводятся

с некоторым опережением очистной выемки

параллельно с просеками 5 и 6 в направлении

к границам шахтного поля.

В центре шахтного поля на всю его наклонную высоту проходят две разрезные печи 7, от которых начинается очистная выемка по простиранию. В каждой печи монтируется механизированная секционная крепь 8 поддерживающего типа и пластинчатый изгибающийся конвейер 9.

Выемка угля ведется полосами по падению в одном крыле и по восстанию в другом одновременно несколькими очистными агрегатами 10, работающими с отставанием один от другого на 0,5-1 месяц. Каждый очистной агрегат отрабатывает одну полосу. Агрегаты ведут выемку короткими (30-40 м) диагональными забоями. Вслед за подвигапием каждого агрегата из его выработанного прострапства создается магистральная выработка //,

которая служит для прохода людей, вентиляции и транспортирования угля на главный откаточный штрек 4. Выработка создается посредством крепления части отработанного пространства механизированной крепью 8, секции которой последовательно вслед за подвиганием агрегата перемещаются по простиранию через отработанное пространство предыдущей полосы.

Добытый агрегатами уголь транспортируется забойными конвейерами 12 на общий многократно изгибающийся пластинчатый конвейер 9 постоянной длины, установленный от верхнего до нижнего щтрека на основаниях секции механизированной крепи 8 магистральной выработки, под консолью верхнего перекрытия. Изгибающийся пластинчатый конвейер 9 перемещается перпендикулярно направлению выемки агрегатом вместе с передвижкой секций механизированной крепи, либо от индивидуального домкрата при нагрул енной секции.

Выемка угля в крыле начинается с разрезной печи и просека одним агрегатом, который монтируется в специальной камере.

По мере работы агрегата секции механизированной крепи в последовательно перемещаются через выработанное пространство в направлении по простиранию, создавая тем самым новую магистральную выработку 11, служащую не только для вентиляции, прохода людей и транспортировки, но и для работы следующего агрегата. После подвигапия одного агрегата на определенную величину по падению (восстанию) монтируется следующий агрегат и т. д.

Рабочие и оборудование к забоям доставляются с помощью подвесной монорельсовой дороги 13, смонтированной на верхних перекрытиях в первом и втором от завала окнах секций механизированной крепи 8, так, что при замкнутом тяговом органе подвесной дороги в одном окне рабочие доставляются по восстанию, в другом - по падению.

Отбитый уголь транспортируется по наклонной магистральной выработке общим пластинчатым конвейером на верхний просек, откуда конвейером он транспортируется до гезенка 14, затем по нему на верхний главный откаточный щтрек 4, по которому конвейером к бункеру главного скипового ствола 1, и выдается на поверхность.

Проветриваются очистные забои следующим образом.

От вентиляционного скипового ствола свежий воздух поступает по обе стороны нижнего щтрека 3, затем свежая струя идет до гезенка /5, откуда поступает на нижний просек и идет по магистральным наклонным выработкам, омывая очистные забои. Отработанная струя попадает на верхний просек 5, затем по гезенку 14 она выдается на верхний щтрек, откуда идет к центральному скиповому стволу

/ и выдается на поверхность.

После отработки полосы угля в крыле агрегат выходит на просек, где демонтируется и по гезенкам и главному полевому щтреку доставляется на просек другого крыла. Здесь он

вновь монтируется для отработки полосы в противоположном направлении.

Оборудование доставляется по клетевому вспомогательному и вентиляционному грузовому стволам 2 на нижний полевой щтрек 3,

затем на нижний просек, откуда по подвесным дорогам - к очистным забоям, либо на главный откаточный щтрек.

Применение предлагаемой системы разработки угольных пластов средней мощности

(1,8-3,0 ж) позволяет довести суточную нагрузку на крыле щахты до 6,0-8,0 тыс. т, снизить во много раз удельный объем проходки и поддержания выработок на 1000 т добываемого угля, снизить затраты на монтаж-

демонтаж очистного оборудования, создать непрерывный поток угля на щтрек. Смонтированная один раз механизированная крепь -магистральных выработок и пластинчатый изгибающийся конвейер работают практически до

капитального ремонта (3-4 года) без перемонтажных работ.

Предмет изобретения

Система разработки пологих мощных и средней мощности пластов с выемкой полезного ископаемого последовательными диагональными забоями, при которой отработку ведут на всю высоту щахтного поля с креплением выработанного пространства предыдущего забоя механизированной крепью, секции которой последовательно перемещают из погащаемой во вновь создаваемую магистральную выработку, отличающаяся тем, что, с целью уменьщения подготовительных и нарезных работ, разрезные печи проводят между щтреками, расположенными на верхней и нижней границах щахтного поля, а доставку отбитого угля производят на верхний штрек по вновь создаваемой выработке.

Чзал

i2

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки и разработки свиты крутых газоносных и выбросоопасных пластов | 1985 |

|

SU1242615A1 |

| СПОСОБ МНОГОСЛОЕВОЙ ВЫЕМКИ СВЕРХМОЩНОГО, БОЛЕЕ 20-30 м, ПЛАСТА УГЛЯ НАКЛОННЫМИ СЛОЯМИ В ВОСХОДЯЩЕМ ПОРЯДКЕ С ПОЛНОЙ ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2004 |

|

RU2260694C1 |

| Способ разработки свиты тонких и средней мощности крутых угольных пластов | 1978 |

|

SU729350A1 |

| СПОСОБ ВЫЕМКИ МОЩНОГО ПОЛОГОГО ПЛАСТА УГЛЯ ГОРИЗОНТАЛЬНЫМИ НИСХОДЯЩИМИ СЛОЯМИ С ПОЛНОЙ ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2002 |

|

RU2233983C1 |

| СПОСОБ РАЗРАБОТКИ СВИТЫ ВЫСОКОГАЗОНОСНЫХ ПЛАСТОВ УГЛЯ | 2011 |

|

RU2477794C2 |

| СПОСОБ ПОДГОТОВКИ К ОТРАБОТКЕ ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 1995 |

|

RU2086765C1 |

| СПОСОБ ПРОФЕССОРА КАРИМАНА ИЗВЛЕЧЕНИЯ МЕТАНА ИЗ РАЗРАБАТЫВАЕМЫХ УГОЛЬНЫХ ПЛАСТОВ ПУТЕМ ДОБЫЧИ УГЛЯ КРУПНЫМИ БЛОКАМИ И ИХ РАЗРУШЕНИЯ В ДРОБИЛЬНОЙ КАМЕРЕ | 2010 |

|

RU2455491C1 |

| Способ разработки тонкого пологого газоносного угольного пласта опасного по пыли | 1980 |

|

SU1016514A1 |

| Способ разработки пологого выбросоопасного угольного пласта | 1983 |

|

SU1177482A1 |

| СПОСОБ УПРАВЛЕНИЯ АЭРОГАЗОДИНАМИЧЕСКИМИ ПРОЦЕССАМИ ПРИ РАЗРАБОТКЕ СВИТЫ УГОЛЬНЫХ ПЛАСТОВ | 1995 |

|

RU2101499C1 |

Даты

1973-01-01—Публикация