Основное содержание изобретения

Известен способ извлечения метана из разрабатываемых угольных пластов путем бурения дегазационных скважин в разрабатываемый пласт впереди перед перемещающимся очистным забоем и отсоса из скважин метана и его транспортировкой на поверхность по дегазационному газопроводу [1], [2], [3]. Наиболее близким к предлагаемому способу является способ дегазации разрабатываемого пласта путем прорезания гиброабразивными струями в призабойном массиве щелей по всей длине лавы, параллельных плоскостей пласта и перпендикулярных к его плоскости [4].

Через эти щели производится отсос метана из призабойного массива и направление его в дегазационные газопроводы, прокладываемые по примыкающим к лаве горным выработкам.

Недостатком всех известных способов извлечения метана из разрабатываемых пластов, которые основаны на их дегазации, является низкий уровень извлечения метана, составляющий в большинстве случаев 5-16% и лишь в очень редких случаях 25%. Причина в том, что основная масса метана в угольном пласте содержится в его микропорах, из которых он выделяется только при его разрушении. Путем дегазации пласта можно извлечь малую часть метана, находящуюся в крупных порах. Доля этого метана незначительна от всего его количества, содержащегося в угольном пласте. Основная же часть метана выделяется при его разрушении шнеками комбайна в зоне выемки угля из массива и его последующей транспортировке конвейерами по лаве и примыкающей к ней транспортной выработке. Весь этот метан проходит зону околокомбайнового пространства и попадает в исходящую метановоздушную струю лавы, формируя в них при интенсивной добыче угля взрывоопасные концентрации метана. Поэтому существующий способ извлечения метана из разрабатываемых пластов как для целей утилизации, так и для обеспечения безопасности очистных работ не эффективен.

Цель и идея нового способа добычи метана и обеспечения безопасности очистных работ по газовому фактору

Цель предлагаемого способа добычи метана из разрабатываемого пласта состоит в резком увеличении доли добываемого количества метана, в доведении этой доли до 80% от природной газоносности пласта. Это позволяет, с одной стороны, обеспечить высокую безопасность очистных работ по газовому фактору. С другой стороны, народное хозяйство угольных регионов получит мощный источник энергии. Так, шахта, разрабатывающая газоносные пласты с типичной для условий Южного Кузбасса природной газоносностью 25 м3 СН4/т и имеющая годовую производительность в 3 млн т/год, будет добывать попутный газ метан в год в количестве 25 м3 СН4/т × 0,8 × 3 млн т/год = 60 млн м.3 СН4/год.

Однако предлагаемый новый способ за счет применения новой технологии добычи угля крупными блоками позволяет при этом в 4 раза увеличить также производительность шахты, доведя ее до 12 млн т/год.

Поэтому количество добываемого метана в год составит

25 м3 СН4/т × 0,8 × 12 млн т/год = 240 млн м3 СН4/год.

Идея нового метода добычи метана заключается в переносе места разрушения угольного массива при добыче из лавы в специальную дробильную камеру, находящуюся за пределами движения свежей струи воздуха, поступающего для проветривания очистных работ. Выемка угля в лаве производится максимально крупными блоками из условия его добычи и транспортировки до дробильной камеры, где производится перемалывание угольных блоков в рассыпной уголь и последующая его транспортировка к углевыдающему стволу.

Поскольку основная масса метана, содержащаяся в угле, выделяется при его разрушении, то производя разрушение угольных блоков в изолированной дробильной камере в мелкокусковой россыпной уголь, можно добиться, чтобы количество оставшегося в угле невыделившегося метана не превышало 10% от исходной его природной газоносности. Тогда весь выделившийся при разрушении угля метан в связи с тем, что он легче воздуха, будет подыматься вверх в газоотводящую полость в дробильной камере и оттуда неизбежно будет попадать в газоотводящую трубу, по которой будет направляться на поверхность для утилизации.

При выемке угля в лаве и транспортировке до дробильной камеры максимально крупными блоками с размерами сторон 2÷3 м количество метана, которое успеет выделиться из него, незначительно в связи с крупностью блоков и будет составлять не более 10% от природной газоносности угля. Поэтому количество утилизируемого метана при данном способе составляет 80% от его природной газоности, что получается после вычитания из 100% остаточной газоносности угля, исходящего из дробильной камеры, и 10% метана, выделившегося в лаве и на транспортной выработке.

Состав производственных процессов

Согласно подаваемой заявке новый способ добычи метана из разрабатываемого пласта состоит в параллельном выполнении технологических процессов:

- создания в лаве нижней подрывки пласта с помощью работы струговой установки в составе струга, скребкового конвейера, гидрофицированной крепи «Спутник» с гидропередвижчиком; с подвиганием забоя подрывки на ширину пластинчатого конвейера;

- погрузки выдаваемого из нижней подрывки от работы струга россыпного угля в вагоны с донной разгрузкой типа ВД или ВДК; их откаткой и разгрузкой в горный бункер с последующей выдачей угля на сборную транспортную линию;

- передвижки пластинчатого конвейера в пространство нижней подрывки; вместе с пластинчатым конвейером в новое положение к груди основного забоя подвигается механизированная крепь вместе с врубовым агрегатом и гидрорезной машиной;

- вырезания врубовым агрегатом призабойного массива по всей длине лавы с его опусканием на находящийся под ним пластинчатый конвейер путем прорезания вынесенными режущими барами задней вертикальной и верхней по границе пласт - кровля щелей;

- прорезания гидроабразивными струями воды сверхвысокого давления поперечных щелей на вырезанной толще призабойного массива в нижней части лавы при оставленной работе пластинчатого конвейера;

- работы пластинчатого конвейера по перемещению лежащего на его грузонесущих пластинах вырезанного призабойного массива в нижнюю часть лавы для прорезания поперечных щелей;

- работы пластинчатого конвейера и перегрузочной платформы по перегрузке вырезанных блоков ископаемого с пластинчатого конвейера на транспортные платформы, находящиеся на транспортной выработке;

- транспортировки выданных из лавы угольных блоков вдоль примыкающей к лаве транспортной выработки с использованием транспортных платформ и электровозов до камеры, где угольные блоки перемалываются в россыпной уголь;

- отсоса метана, выделяющегося в дробильной камере от разрушения угольных блоков и из бункера, и выдачи его на поверхность по специальному газопроводу, прокладываемому по вентиляционному ходку, и основной вентиляционной выработке к вентиляционному стволу шахты или шурфу.

Состав чертежей, поясняющих существо нового способа

Изобретение поясняется посредством чертежей, на каждом из которых показано следующее.

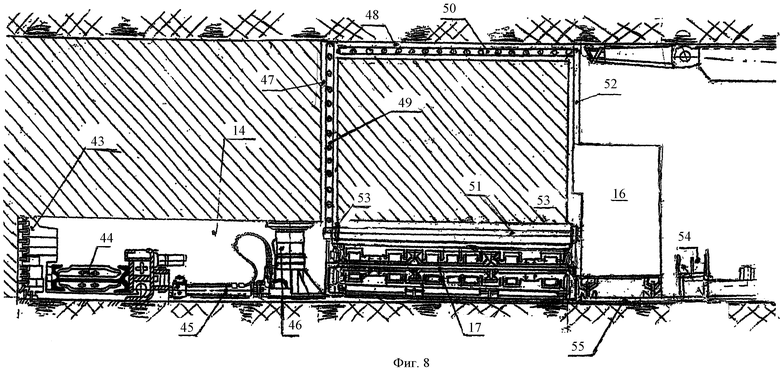

Фигура 1. Компоновка расположения дробильной камеры и газоотвода метана и пунктов разгрузки транспортных платформ с угольными блоками и вагонеток с донной разгрузкой рассыпного угля в горный бункер с последующей выгрузкой россыпного угля из обеих камер на ленточный конвейер; 1 - транспортная платформа с угольным блоком на пункте разгрузки; 2 - лебедка для перемещения угольного блока в дробильную камеру; 3 - дробильная камера; 4 - дробильная машина с исполнительными инструментами в виде отбойных штанг; 5 - газоотводная полость в камере; 6 - труба газоотвода метана на поверхность; 7 - грузовая вагонетка с донной разгрузкой рассыпного угля; 8 - горный бункер для россыпного угля; 9 - ленточный конвейер.

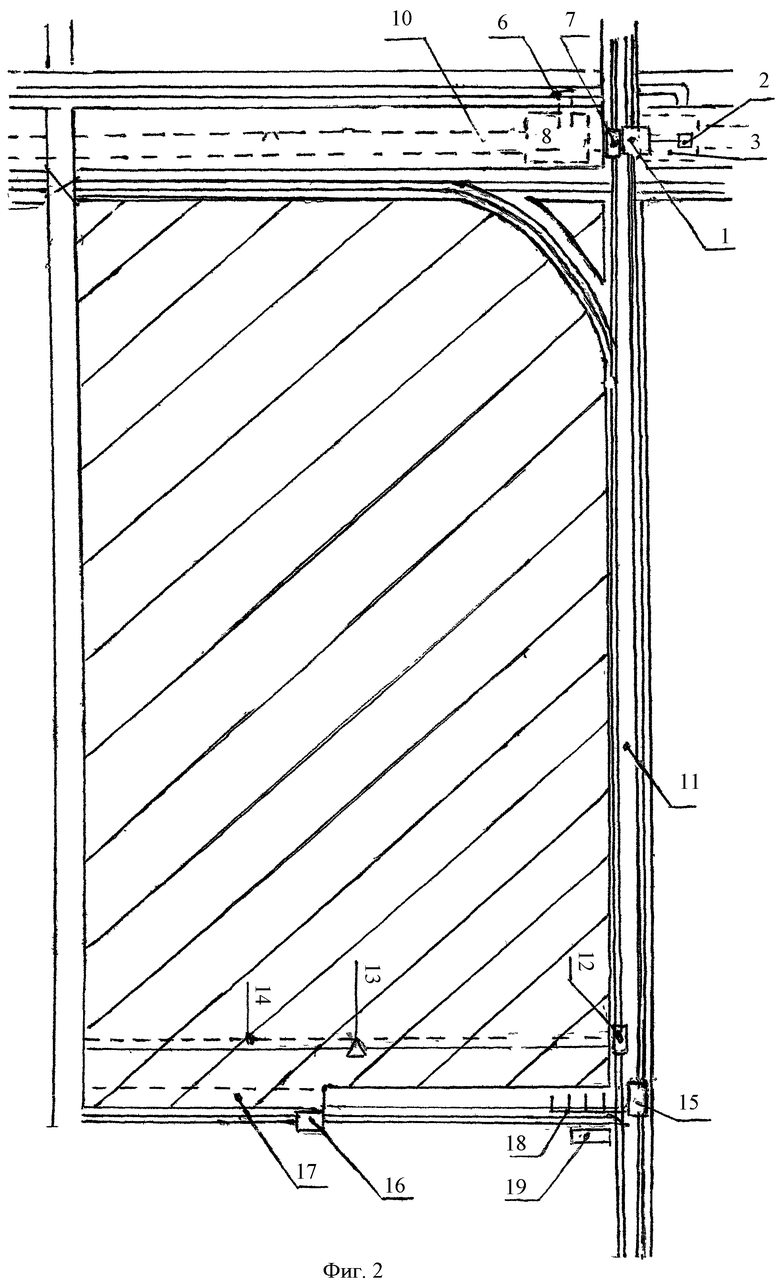

Фигура 2. Технологическая схема очистных работ с добычей угля в лаве крупными блоками с помощью врубового агрегата, пластинчатого конвейера гидрорезной стационарной установки с использованием нижней подрывки применением электровозной откатки транспортных платформ с угольными блоками к дробильной камере; 1 - транспортная платформа с угольным блоком; 2 - лебедка; 3 - дробильная камера; 6 - труба газоотвода метана на поверхность; 7 - грузовая вагонетка с донной разгрузкой россыпного угля; 8 - горный бункер; 10 - полевой конвейерный уклон; 11 - 2-путевой пластовый откаточный штрек с электровозной откаткой; 12 - погрузочный пункт лавы с погрузкой россыпного угля от работы струговой установки в нижней подрывке; 13 - струговая установка; 14 - нижняя подрывка; 15 - погрузочный пункт лавы с погрузкой угольных блоков на транспортные платформы; 16 - врубовый агрегат; 17 - пластинчатый конвейер; 18 - гидрорезная установка; 19 - насосные станции гидрорезной установки.

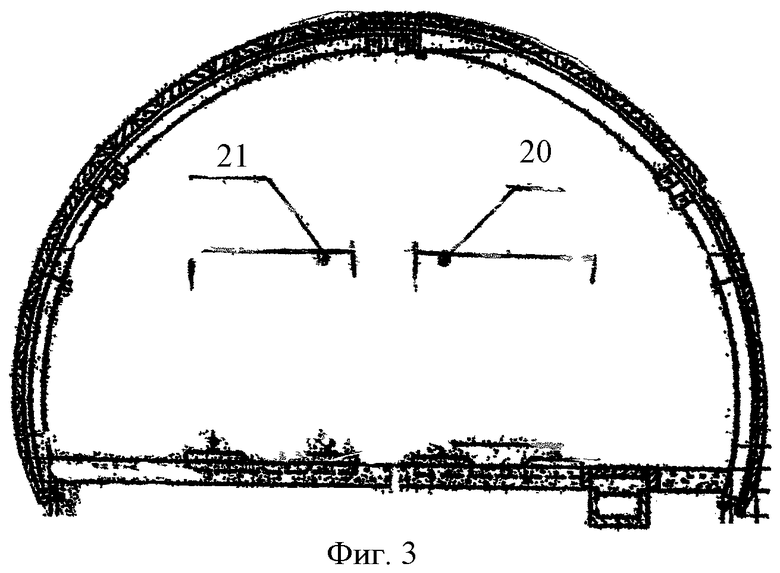

Фигура 3. Сечение 2-путевого откаточного этажного пластового штрека; 20 - контур транспортной платформы с угольным блоком, вид в разрезе; 21 - контур грузовой вагонетки с донной разгрузкой типа ВД 5,6 м.

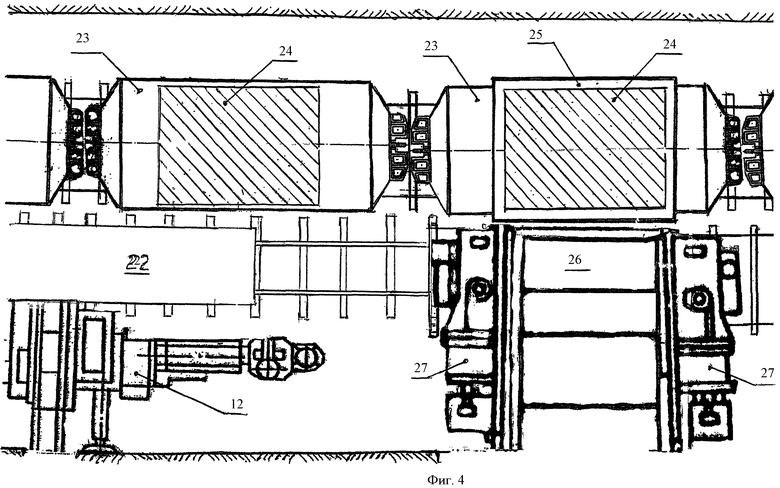

Фигура 4. Погрузочный пункт лавы; погрузка угольных блоков на транспортные платформы и погрузка рассыпного угля с помощью перегружателя в вагонетки с донной двухсторонней разгрузкой вид в плане; 12 - погрузочный пункт лавы для погрузки россыпного угля из нижней подрывки; 22 - перегружатель россыпного угля в состав шахтных грузовых вагонеток с донной разгрузкой; 23 - транспортные платформы для перевозки угольных блоков; 24 - угольный блок; 25 - перегрузочная платформа; 26 - выданная головка пластинчатого конвейера; 27 - приводная станция конвейера.

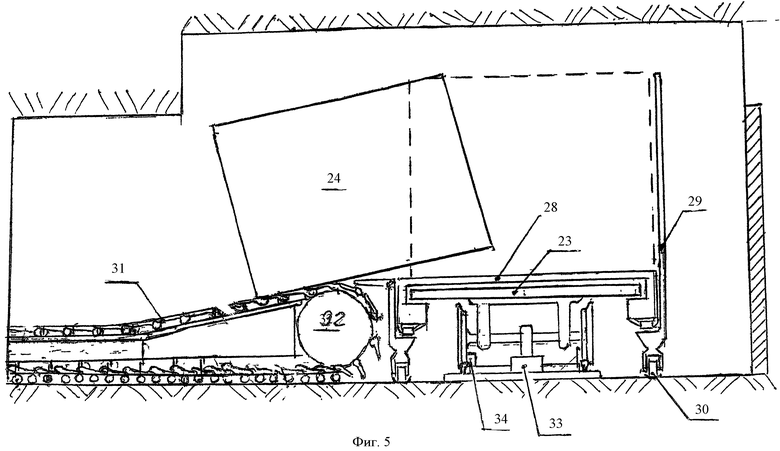

Фигура 5. Перегрузка угольных блоков с пластинчатого конвейера лавы на транспортную платформу с помощью перегрузочной платформы; 23 - транспортная платформа для перевозки угольных блоков; 24 - угольный блок; 28 - днище перегрузочной платформы с механизированной выдвижкой; 29 - кузов перегрузочной платформы; 30 - катки перегрузочной платформы; 31 - грузонесущие пластины пластинчатого конвейера; 32 - обводной барабан выдачной головки конвейера; 33 - гидропередвижчик; 34 - стопора.

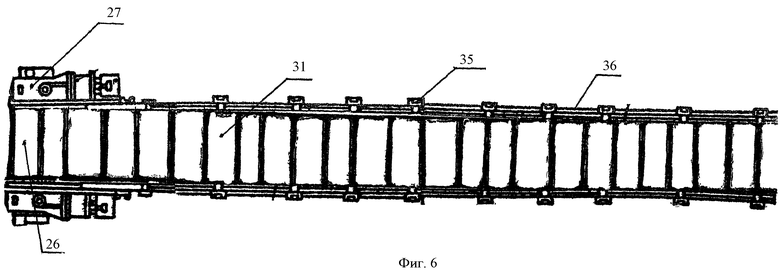

Фигура 6. Пластинчатый конвейер, вид сверху; 26 - выданная головка; 27 - приводная станция; 31 - грузонесущие пластины; 35 - катки; 36 - тяговая цепь.

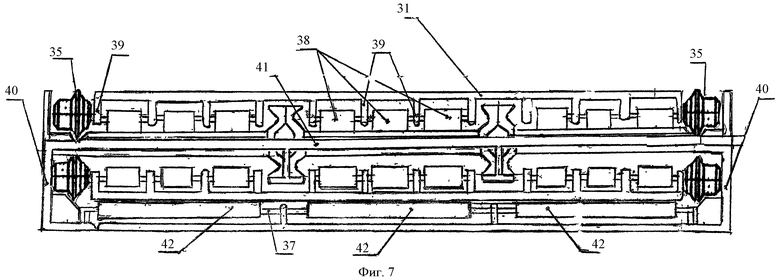

Фигура 7. Пластинчатый конвейер, поперечный разрез; 31 - грузонесущие пластины; 37 - оси роликоопор; 38 - ролики; 39 - проушины; 40 - опорные швеллера; 41 - опорная поперечная плита; 42 - роликоопоры.

Фигура 8. Расстановка очистного оборудования, поперечный разрез по длине лавы; 14 - нижняя подрывка; 16 - врубовый агрегат; 17 - пластинчатый конвейер; 43 - струг; 44 - скребковый конвейер; 45 - гидродомкрат передвижки конвейера; 46 - крепь «Спутник»; 47 - задняя вертикальная щель; 48 - верхняя щель; 49 - режущий бар задней щели; 50 - режущий бар верхней щели; 51 - вал передачи вращения от режущей части к бару верхней щели; 53 - передвижные обоймы поддержки вала передачи вращения к бару задней щели; 54 - кабелеукладчик; 55 - швеллерные направляющие.

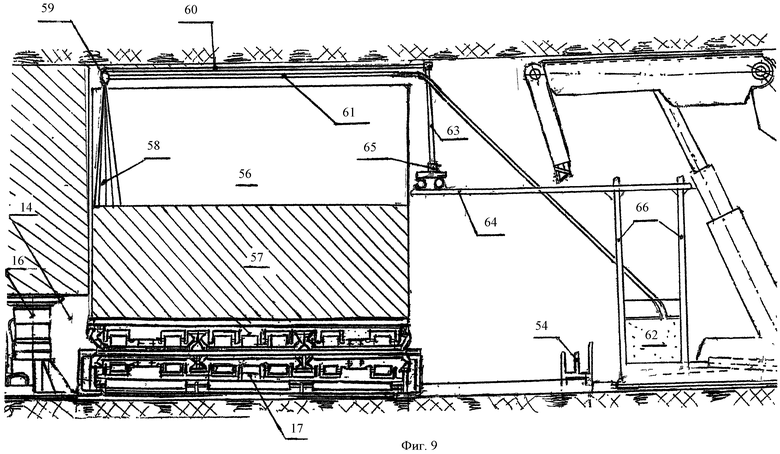

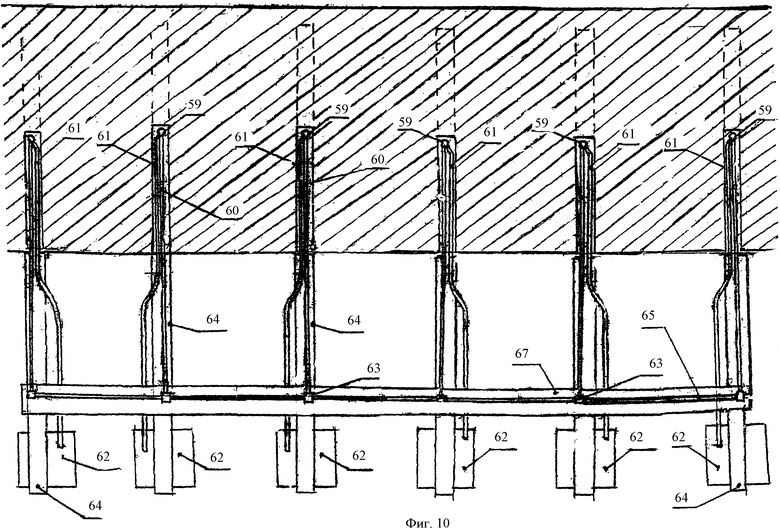

Фигура 9. Прорезание поперечных щелей гидрорезной очистной машиной «ГРОМ», вид в профиль; 14 - нижняя подрывка; 17 - пластинчатый конвейер; 46 - крепь «Спутник»; 54 - кабелеуколадчик; 55 - прорезанная часть поперечной щели; 57 - вырезанное из призабойного массива угольное тело, разрезаемое поперечными щелями на отдельные блоки; 58 - гидроабразивная режущая струя; 59 - гидроабразивная режущая головка; 60 - металлическая трубка подачи воды сверхвысокого давления (СВД) к режущей головке; 62 - расходный бункер для абразива; 63 - вертикальная металлическая трубка подвода воды СВД к режущей головке; 64 - направляющие перемещения исполнительного инструмента по горизонтали; 65 - магистраль подвода воды СВД; 66 - направляющие перемещения исполнительного инструмента по вертикали.

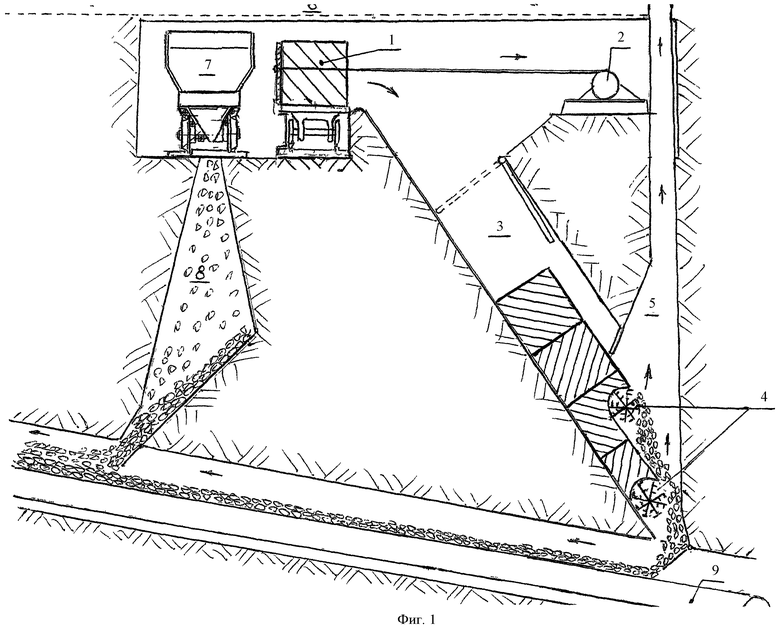

Фигура 10. Прорезание поперечных щелей гидрорезной очистной машиной «ГРОМ», вид сверху; 59 - гидроабразивная режущая головка; 60 - металлическая трубка подачи воды СВД к режущей головке; 61 - гибкая трубка подачи абразива к режущей головке; 62 - расходный бункер для абразива; 63 - вертикальная металлическая трубка подвода воды СВД; 64 - направляющие перемещения исполнительного инструмента по горизонтали; 65 - магистраль подвода воды СВД; 67 - площадка размещения магистрали подвода воды СВД.

Добыча угольного метана в дробильной камере

После прибытия состава транспортных платформ с угольными блоками 1 (см. Фиг.1) начинается их разгрузка в приемное окно дробильной камеры. Разгрузка производится с помощью лебедки путем перемещения угольного блока с поверхности платформы вправо под действием тяговой плиты, испытывающей натяжение от рабочего каната лебедки 2. Разгружаемые угольные блоки, сползая по крутонаклонной поверхности 3 дробильной камеры, попадают под действие верхней и нижней отбойных штанг 4, дробильной машины. Отбойные штанги 4 вращаясь под действием своего привода, перемалывают угольные блоки в мелкокусковой уголь, что обеспечивает максимальное извлечение из угля метана.

Выделяющийся из угля метан в связи с тем, что он легче воздуха, подымается вверх и концентрируется в газоотводной плоскости 5, откуда засасывается в газоотводную трубу 6, в которой создается разрежение за счет работающих на поверхности установок. Отсос метана производится также из горного бункера 8, где также скапливается метан, выделяющийся из россыпного угля, который туда высыпается из шахтных грузовых вагонеток 7 с донной разгрузкой.

Газоотводной трубопровод прокладывается вдоль наклонного вентиляционного ходка 6, пройденного по пласту и предназначенного для выдачи исходящей вентиляционной струи от проветривания очистных и горно-подготовительных работ.

Россыпной уголь, поступающий из дробильной камеры и из горного бункера, попадает на ленточный конвейер 9, установленный на полевом конвейерном уклоне, и движется по системе шахтных магистральных конвейеров к скиповому стволу для выдачи на поверхность.

Технологическая схема очистных работ с выемкой угля в лаве крупными блоками и эффективной добычи метана в дробильной камере

Представленная на Фиг.2 технологическая схема очистных работ с выемкой угля в лаве крупными блоками и транспортировкой их локомотивным транспортом к дробильной камере позволяет получить мощный и стационарный источник поступления метана для целей утилизации, с одной стороны, и обеспечить безопасность очистных работ по газовому фактору, с другой стороны.

Согласно представленной технологической схеме очистные работы в лаве ведутся с опережением основного забоя забоем нижней подрывки 14, как представлено на Фиг.8.

Выемка угля в забое нижней подрывки производится струговой установкой 13. Доставка угля от работы струга производится скребковым конвейером. Доставляемый россыпной уголь на погрузочном пункте 12 выгружается на перегружатель, как показано на Фиг.4. Россыпной уголь с перегружателя поступает в шахтные грузовые вагонетки с донной разгрузкой. После полной загрузки состава последний с помощью электровоза движется к пункту разгрузки 7, где производится выгрузка россыпного угля в горный бункер 8, как это показано на Фиг.1. Из горного бункера в дальнейшем этот уголь выгружается на ленточный конвейер 9 (Фиг.1), установленный в полевом конвейерном уклоне 10 (см. Фиг.2).

После перемещения забоя нижней подрывки по направлению подвигания лавы на расстояние ширины пластинчатого конвейера 17 в созданную по всей длине лавы полость задвигается пластинчатый конвейер, как это представлено на Фиг.8.

Вместе с конвейером производится передвижка всего остального очистного оборудования лавы: врубового агрегата 16 вместе с его швеллерными направляющими, гидрорезной очистной машины 18 вместе с обеспечивающими ее работу насосными станциями 19, механизированной крепи и оборудования погрузочного пункта 15.

После окончания передвижки очистного оборудования начинается работа врубового агрегата по прорезанию по всей длине лавы продольных щелей: задней вертикальной и верхней по границе с кровлей пласта (см. Фиг.8). Глубина прорезания щелей соответствует ширине пластинчатого конвейера. В результате прорезания щелей вырезанная часть призабойного угольного массива ложится на став пластинчатого конвейера.

После выхода врубового агрегата из нижней части лавы начинается прорезание поперечных щелей в вырезанной части призабойного массива, расположенной в нижней части лавы. Прорезание поперечных щелей производится гидроабразивными струями гидрорезной машины (см. Фиг.9). Одновременно прорезаются шесть щелей (см. Фиг.10), что обеспечивает одновременное получение 6-ти угольных блоков, готовых к выгрузке на транспортный штрек.

Свежая струя для проветривания очистных работ поступает по механизированному ходку и заезду на откаточный штрек 11, а затем в лаву. Исходящая вентиляционная струя из лавы поступает на вентиляционный штрек лавы, затем через кроссинг уходит на наклонный вентиляционный ходок.

Погрузка и локомотивная откатка угольных блоков

Выгрузка угольных блоков производится на погрузочном пункте 15 (см. Фиг.2), как это показано на Фиг.4 и 5. Погруженные на транспортные платформы угольные блоки транспортируются по 2-путевой откаточной транспортной выработке (см. Фиг.3) к пункту разгрузки 1 (см. Фиг.2) у дробильной камеры 3.

После ухода из-под лавы груженого состава с угольными блоками под загрузку подается порожник, который до этого находился в резерве на 2-й колее.

На Фиг.3 представлено сечение этажного откаточного 2-путевого штрека, служащего для транспортировки добываемого угля в виде крупных блоков на транспортных платформах типа ПТС, движущихся по колее 900 м с применением электровозов типа 28 АРП. Для обеспечения одинаковости тягового условия электровоза при движении груженого или порожнего состава откаточный штрек проходится с небольшим уклоном к сборным транспортным линиям. Электровоз 28 АРП имеет сцепной вес 28 тс, мощность тяговых двигателей 104 кВт, силу тяги 3420 кгс, что обеспечивает возможность локомотивной откатки составов с угольными блоками весом до 15 т.

Используемые для транспортировки угольных блоков транспортные платформы типа ПТС имеют значительную грузоподъемность, состоят из двух 4-колесных тележек с общей длиной 2750 мм и шириной 1600 мм.

Используемые для транспортировки россыпного угля от проведения нижней подрывки в шахтные грузовые вагонетки с донной 2-сторонней разгрузкой типа 13Д 5,6 м имеют емкость кузова 5,6 м3, жесткую базу 1500 мм, длину 4900 мм, ширину 1350 мм и массу 2600 кг.

Используемый для откатки грузов 2-путевой откаточный штрек имеет сечение в свету 17,1 м2, размеры в свету: высота - 2960 мм, ширина по почве - 5760 мм.

Размеры по ширине: транспортной платформы - 1600 мм, вагонетки с рассыпным углем - 1350 мм, расстояние между подвижными составами - 250 мм.

Расстояние до стенок выработки: со стороны платформы - 1025 мм, со стороны вагонетки - 775 мм.

На Фиг.4 представлено положение погрузочных пунктов лавы по погрузке угля 12 и угольных блоков 26. Погрузка россыпного угля, поступающего от работы струговой установки в нижней подрывке в шахтные грузовые вагонетки, производится с использованием перегружателя 22, под который загоняется состав с порожними вагонетками.

Погрузка угольных блоков на транспортные платформы 23 производится с использованием выдачной головки 26 пластинчатого конвейера и перегрузочной платформы 25.

На Фиг.5 показана технология перегрузки угольного блока 24 с полотна пластинчатого конвейера на транспортную платформу. Грузонесущие пластины 31, перемещая угольный блок 24 при подходе к обводному блоку 32 выдачной головки и оборачиваясь вокруг него, выталкивают угольный блок 24 на днище перегрузочной платформы 28. Перегрузочная платформа состоит из кузова 29 и механизированно выдвигающегося днища 28. Угольный блок, понуждаемый следующим сзади угольным блоком, полностью задвигается в кузов перегрузочной платформы. Затем производится механизированная выдвижка днища в сторону, противоположную движению состава, и угольный блок опускается на транспортную платформу. После окончания погрузки угольного блока платформа снимается со стопоров 34 и с помощью гидропередвижчика 33 производится перемещение груженой платформы, а ее место занимает порожняя.

Очистные работы в лаве

На Фиг.6 представлен вид в плане на используемый в лаве для выдачи угольных блоков пластинчатый конвейер, а на Фиг.7 его поперечный разрез. Пластинчатый конвейер включает в себя линейные и переходные секции, выдачную и натяжную головки. Выдачная головка 26 имеет обводной блок 32 (Фиг.5) и два электропривода 27. Угольные блоки перевозятся на грузонесущих пластинах 31, которые при движении опираются своими проушинами 39 на оси с роликами 38, катящимися по днищам рештаков, расположенных на опорной поперечной плите 41. Поэтому вес тяжелых угольных блоков передается через грузонесущие пластины, проушины, оси и ролики на опорную поперечную плиту 41 и опорные швеллера 40.

Все пластины 31 соединяются с обеих сторон с тяговыми цепями 36, что придает им устойчивость в поперечном направлении и защищает от разворота. Пластины также соединяются друг с другом в нахлестку. Тяговые цепи при движении опираются на катки 35. Тяговые цепи приводятся в движение вращением звездочек, которыми оборудованы обводные барабаны выдачной и натяжной головок конвейера.

На Фиг.8 представлена расстановка основного очистного оборудования в лаве. Струговая установка, обеспечивающая проведение нижней подрывки 14, включает в себя: струг 43, специальный скребковый конвейер 44 с навесным оборудованием, верхнюю и нижнюю приводные станции, крепь сопряжения, гидропередвижчики 45, электрооборудование и штрековое оборудование.

Гидрофицированная крепь «Спутник» 46 предназначена для крепления кровли в нижней подрывке и механизации передвижки специального конвейера, работающего в составе струговой установки. Крепь «Спутник» состоит из секций, в каждую из которых входит гидровинтовая посадочная стойка 46 и гидродомкрат передвижки двустороннего действия.

Врубовой агрегат 16 предназначен для прорезания по всей длине лавы продольных щелей: задней вертикальной 47 и верхней, параллельной плоскости пласта, проводимой по границе с его кровлей 48. Врубовой агрегат при прорезании перемещается снизу вверх лавы по проложенным на почве швеллерным направляющим 55. Врубовой агрегат состоит из колесной платформы, подающей части с электроприводом, режущей части с электроприводом и вынесенным режущим баром 49 прорезания задней вертикальной щели 47 и режущей части с электроприводом и вынесенным режущим баром 50 прорезания верхней щели, а также электрораспредустройства, получающего силовое питание от электрокабеля, расположенного в траковой цепи кабелеукладчика 54, проложенного вдоль лавы с завальной стороны от направляющих врубового агрегата.

В исходном положении врубовый агрегат находится в зоне сопряжения лавы с транспортной выработкой и его режущие бары находятся в рабочем положении и частично выступают в пространство выработки.

Цикл добычи начинается движением врубового агрегата вверх по длине лавы. Движение врубового агрегата производится без остановок вне зависимости от того, работает или нет пластинчатый конвейер. В результате работы агрегата по мере его перемещения вверх от призабойного массива отделяется и опускается на став конвейера соответствующая его часть.

После выхода врубового агрегата из нижней части лавы и опускания вырезанной части призабойного массива на став пластинчатого конвейера создается свободное пространство между кровлей призабойного пространства и опустившимся вырезанным призабойным массивом. В это пространство на всю его глубину, равную ширине пластинчатого конвейера, задвигается исполнительный инструмент гидрорезной очистной машины. В процессе ввода вовнутрь пространства гидроабразивными струями 58 (см. Фиг.9) производится прорезание поперечных щелей в верхней части 56, отделенной от остального массива его призабойной части.

Гидроабразивные струи истекают из гидроабразивных режущих головок 59, к которым по отдельным трубкам подводится вода сверхвысокого давления (СВД) 50 и абразивный песок 61. Абразивный песок засасывается в режущую головку 59 из расходного бункера для абразива 62. Перемещение исполнительного гидрорежущего инструмента вглубь свободного призабойного пространства производится по горизонтальным направляющим 64. Вода сверхвысокого давления (до 300 МПа) подается к исполнительному инструменту по магистрали 65.

Одновременно ведется прорезание 6-ти поперечных щелей (см. Фиг.10), что обеспечивает высокую производительность поперечного гидрорезания и соответственно высокую производительность вырезания угольных блоков.

Вода сверхвысокого давления подается в магистраль из гидроусилителя, находящегося рядом. В гидроусилителе вода, проводимая из внешнего источника, подвергается сверхвысокому сжатию за счет энергии эмульсии, подводимой из системы насосных станций энергопоезда, располагающегося в пределах 10-15 м от окна лавы. Отработанная эмульсия возвращается обратно к насосным станциям. Основными конструктивными элементами гидроусилителя являются гидромультипликаторы, в которых производится сжатие воды до уровня 300-400 МПа и выдача импульсами в ресивер, где производится сглаживание импульсов давления и выдача в магистраль мощного потока воды СВД со сглаженным сверхвысоким давлением.

Вырезанные угольные блоки работой пластинчатого конвейера выдаются на погрузочный пункт лавы, где с помощью перегрузочной платформы загружаются в состав транспортных платформ.

Производительность очистного забоя при добыче угля крупными блоками

В связи с тем, что размеры добываемых блоков ископаемого составляют по направлению подвигания лавы 2,4 м, каждый цикл лава подвигается на 2,4 м, что в четыре раза больше, чем обычные 0,6 м - ширина захвата комбайна. Поэтому и объем добычи за цикл в 4 раза больше, чем при комбайновых лавах. Так, в лаве длиной 200 м при разработке пласта мощностью 3 м добыча за цикл подвигания составляет

3 м × 1,4 т/м3 × 2,4 м × 200 м = 2016 т.

Производительность очистного забоя также зависит от количества производимых циклов в сутки. Время по добыче в сутки составляет 18 часов (три смены по шесть часов). Поэтому число возможных циклов в сутки определяется продолжительностью одного цикла, Продолжительность цикла определяется наибольшей из двух продолжительностей: временем подвигания стругового забоя на расстояние 2,4 м и временем вырезания блоков ископаемого по всей длине лавы и выдачи их из очистного забоя.

Ориентируясь на использование струговых установок российского производства типов СО или СН, возможные толщину стружки и скорость движения струга принимаем по их технической характеристике: толщина стружки 7 см, а скорость движения 1,89 м/сек.

Тогда количество необходимых стружек для подвигания забоя на 2,4 м равно

2,4 м: 0,07 м = 34.

Продолжительность снятия одной стружки

200 м: 1,89 м/сек = 106 сек = 1,76 мин.

Тогда продолжительность снятия 34 стружек и подвигания стругового забоя на 2,4 м равна

1,76 мин × 34=59,8 мин.

Время прорезания продольных по длине лавы задней вертикальной и верхней по границе кровли щелей определяется рабочей скоростью движения врубового агрегата. Согласно технической характеристике подающей части врубового агрегата последняя при скорости движения 6,7 м/мин обеспечивает тяговое усилие до 15,6 тс. Режущие части обоих баров имеют собственные электродвигатели. Кроме этого прорезание обоих щелей производится в хорошо отжатой зоне. Поэтому фактическое сопротивление массива резанию окажется несравненно менее чем 15,7 тс. Поэтому не является преувеличением возможности врубового агрегата принятие в расчетах его рабочую скорость движения 6 м/мин.

Тогда продолжительность прорезания обоих продольных щелей составляет: 200 м: 6 м/мин = 33 мин.

Скорость прорезания поперечной щели в массиве ископаемого, находящегося на ставе пластинчатого конвейера напротив исполнительного инструмента поперечного гидрорезания, оценивается в 5 см/сек. При этом резание производится гидроабразивной струей с расходом воды СВД 10 л/мин и давлением 300 МПа. При этом исходя из опытных данных, глубина прорезания массива будет составлять до 1,2 м за один проход. Поэтому для полного прорезания щели необходимо два прохода: прямой и обратный. Время их выполнения равно (при скорости резания 5 см/сек)

2 × 240 см: 5 см/сек = 96 сек = 1,5 мин.

С целью увеличения производительности поперечного гидрорезания одновременно прорезаются 6 поперечных щелей действием 6-ти гидрорежущих узлов.

После окончания прорезания поперечных щелей и вывода из них наружу гидрорежущих головок включается в работу пластинчатый конвейер и производится передвижка отрезанных 6-ти блоков и их погрузка на транспортные платформы, а место на конвейере напротив инструмента поперечного гидрорезания занимает следующий участок тела ископаемого для отрезания от него следующих блоков.

Продолжительность выгрузки каждого блока определяется временем загрузки блока в кузов перегрузочной платформы, равным

1,6 м: 0,25 м/сек = 6,4 сек,

где 1,6 м - ширина блока, м;

0,25 м/сек - скорость движения грузонесущих пластин,

и временем разгрузки кузова платформы, равным 2,4 м: 0,5 м/сек = 4,8 сек,

где 2,4 - длина блока;

0,5 м/сек - скорость перемещения транспортной платформы при высвобождении кузова.

Итак, время выгрузки одного блока 6,4+4,8=11,2 сек.

Тогда время выгрузки 6 блоков равно 11,2×6 = 67,25 сек = 1,2 мин.

Тогда общее время отрезания 6-ти блоков и их выгрузки

1,5 мин + 1,12 мин = 2,62 мин.

Тогда общее время поперечного гидрорезания и выгрузки блоков с пластинчатого конвейера равно

остающиеся 60 мин - 53,7 мин = 6,3 мин расходуются на передвижку механизированной крепи, эскалатора и перегрузочной платформы в положение перед началом нового цикла.

Таким образом, общая продолжительность цикла добычи 1 час. Поэтому за рабочее время в сутки по добыче выполняется 18 циклов - по одному в час.

Общая производительность очистного комплекса составляет

2016 т × 18=36308 т/сутки.

Эта величина в среднем превышает существующую производительность в 4 раза.

Объем добычи метана из угольного пласта при работе одного очистного забоя

Определим объем годовой добычи метана на примере шахты, разрабатывающей одиночный пологий пласт угля мощностью 3 м и газоносностью 25 м3/т, что типично для шахт Южного Кузбасса. Приняв, что шахта имеет в работе один очистной забой производительностью 36 тыс.т угля в сутки и при этом утилизирует 80% метана, находящегося в добываемом угле, получим

При 300 сут по добыче в год годовая добыча метана за счет работы одного очистного забоя составит

720 тыс.м3 × 300 = 316000 тыс.м3 = 216 млн м3 СН4/год

Источники информации

1. Руководство по дегазации угольных шахт. М., 1990 г.

2. Оборудование и аппаратура для дегазацонных работ в шахтах. Каталог. М., ЦНИЭИуголь, 1989 г.

3. Управление газовыделением в угольных шахтах при ведении очистных работ. М., Недра, 1992 г.

4. Патент на изобретение №2183276 "Способ дегазации призабойной зоны угольного пласта. 3аpeгиcтpирован в Госреестре изобретений РФ 10 июня 2002 г.

Изобретение относится к горному делу и может быть применено для извлечения метана из разрабатываемых угольных пластов. Способ включает прокладку газоотводных труб по общешахтным вентиляционным горным выработкам и отсос метана из изолированной дробильной камеры. В дробильной камере производится разрушение доставляемых туда из лавы крупных угольных блоков. При разрушении угольных блоков основное количество содержащегося в них метана выделяется и скапливается в газонакопительной полости дробильной камеры. Из этой полости производится отсос метана по газоотводному трубопроводу на поверхность для утилизации. Дробильная камера устанавливается за пределами движения свежей струи воздуха, направляемого для проветривания очистных работ. Технический результат заключается в повышении производительности разрабатываемого пласта по метану. 1 з.п. ф-лы, 10 ил.

1. Способ извлечения метана из разрабатываемого угольного пласта, включающий прокладку газоотводных труб по общешахтным вентиляционным горным выработкам, отличающийся тем, что отсос метана производится из изолированной дробильной камеры, где производится разрушение доставляемых туда из лавы крупных угольных блоков.

2. Способ по п.1, отличающийся тем, что дробильная камера устанавливается за пределами движения свежей струи воздуха, направляемого для проветривания очистных работ.

| СПОСОБ ДЕГАЗАЦИИ ПРИЗАБОЙНОЙ ЗОНЫ УГОЛЬНОГО ПЛАСТА | 2000 |

|

RU2183276C2 |

| Устройство для дробления угля | 1935 |

|

SU54042A1 |

| СПОСОБ КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ИСКОПАЕМЫХ | 2003 |

|

RU2269003C2 |

| RU 2008147272 A, 10.06.2010 | |||

| ОЧИСТНОЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС С ДОБЫЧЕЙ ИСКОПАЕМОГО КРУПНЫМИ БЛОКАМИ И ДОСТАВКОЙ ЭСКАЛАТОРАМИ | 2008 |

|

RU2398107C2 |

| Электрическое устройство для автоматического торможения поезда с пути | 1928 |

|

SU11709A1 |

| CN 101294499 A, 29.10.2008. | |||

Авторы

Даты

2012-07-10—Публикация

2010-11-22—Подача