Изобретение относится к устройствам для образования газового и теплового барьеров и может быть использовано в установках для термохимической обработки изделий и материалов в электронной технике.

В установках методического действия, совмещающих в одном непрерывном цикле обработки несколько технологических операций, например отжиг и травление подложек в первой технологической зоне, наращивание эпитаксиальных слоев во второй зопе, осаждение диэлектрических пленок на эпитаксиальные структуры в третьей зоне, качество полученных структур определяется составом газовой среды и температурой подложек. Поэтому необходимо обеспечить средство, эффективно предотвращающее смешивание газов, а также создать резкий температурный градиент между двумя смежными зонами.

Известно устройство для создания газового и теплового барьеров, применяемое в высокотемпературной двухзонной конвейерной печи, содержащее средство для наддува газа, выполненное в виде тороидального коллектора с отверстиями, и каналы для отсоса газа, образованные пластинами с центральным отверстием. Тороидальный коллектор и пластины охватывают конвейерную ленту с обрабатываемыми деталями. Пластины выполнены водоохлаждаемыми, они представляют собой

радиационные экраны, выполняющие роль теплового барьера. Однако при использовании в качестве средства для наддува тороидального коллектора со свободным истечением газа из отверстий невозможно создать достаточно надежную газовую завесу для предотвращения миграции газа из одной зоны в другую. Цель изобретения - повышение надежности устройства.

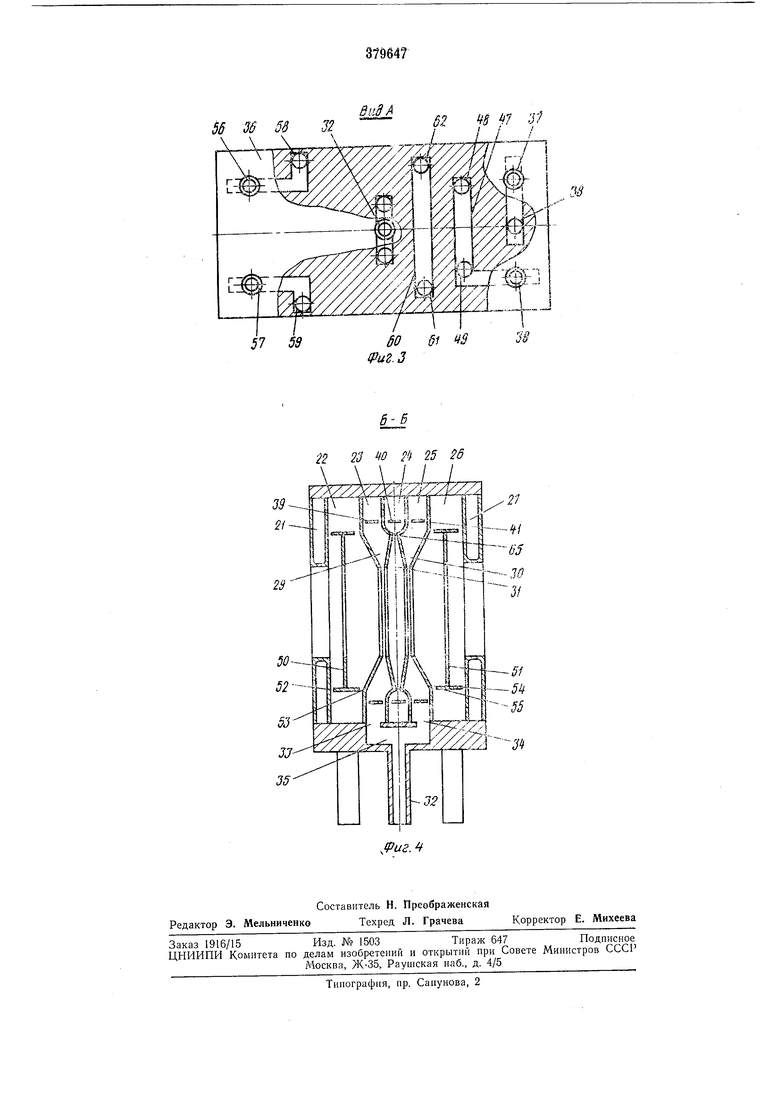

Цель достигается тем, что средством для наддува газа является газовый коллектор из нескольких камер, выполненных из профилированных пластин, которые образуют на выходе систему сопло-диффузор-сопло.

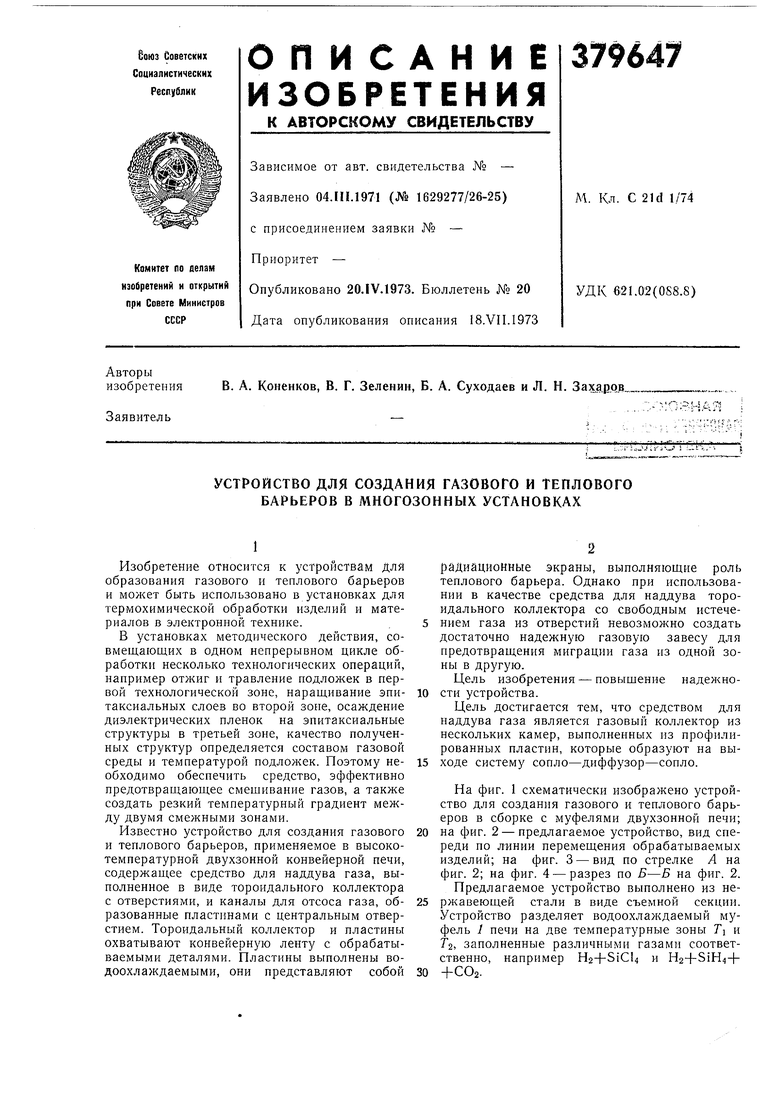

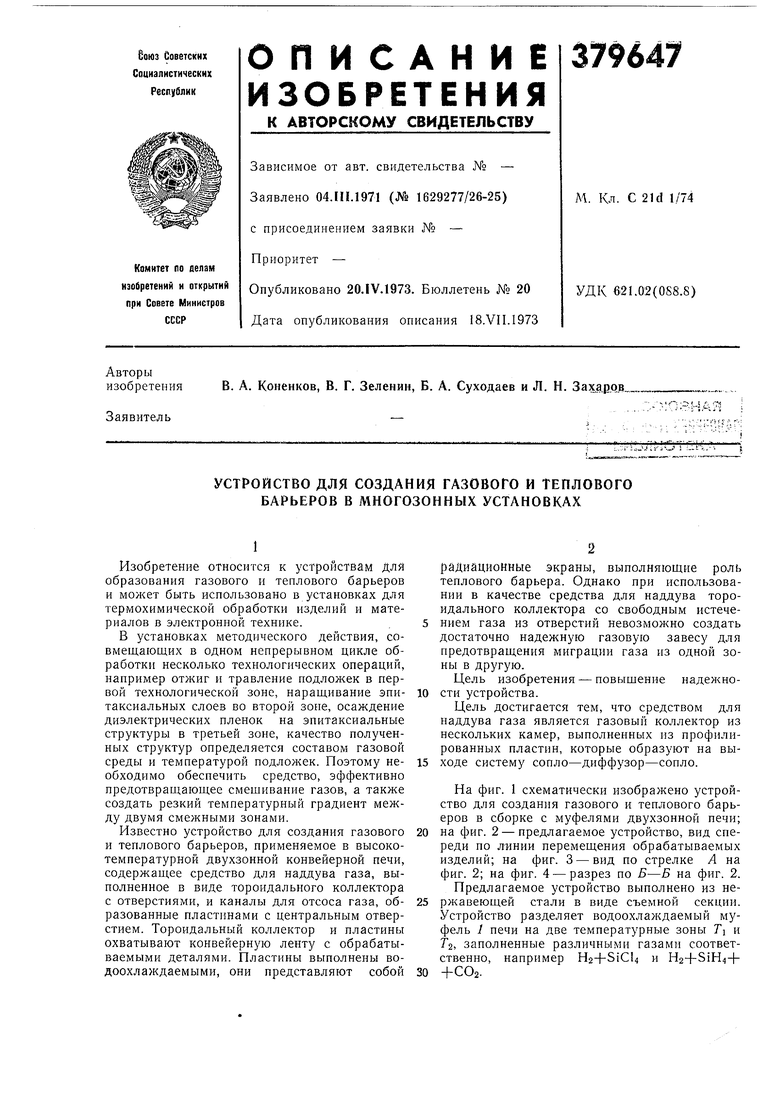

На фиг. 1 схематически изображено устройство для создания газового и теплового барьеров в сборке с муфелями двухзонной печи;

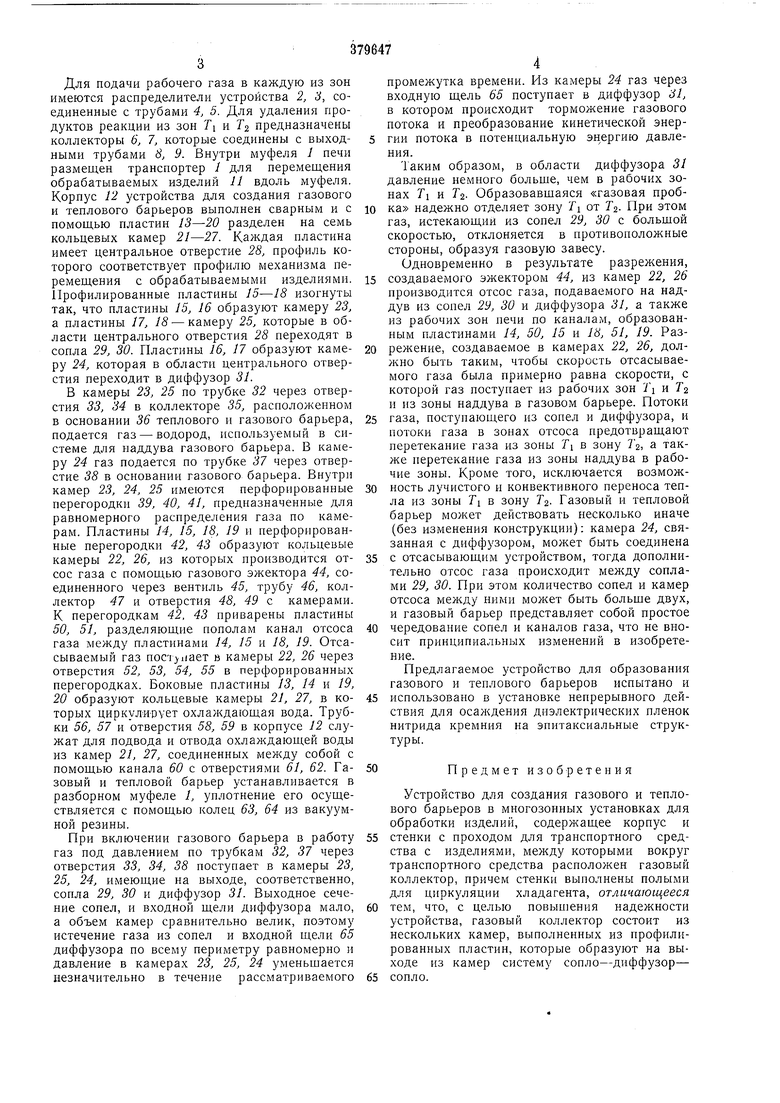

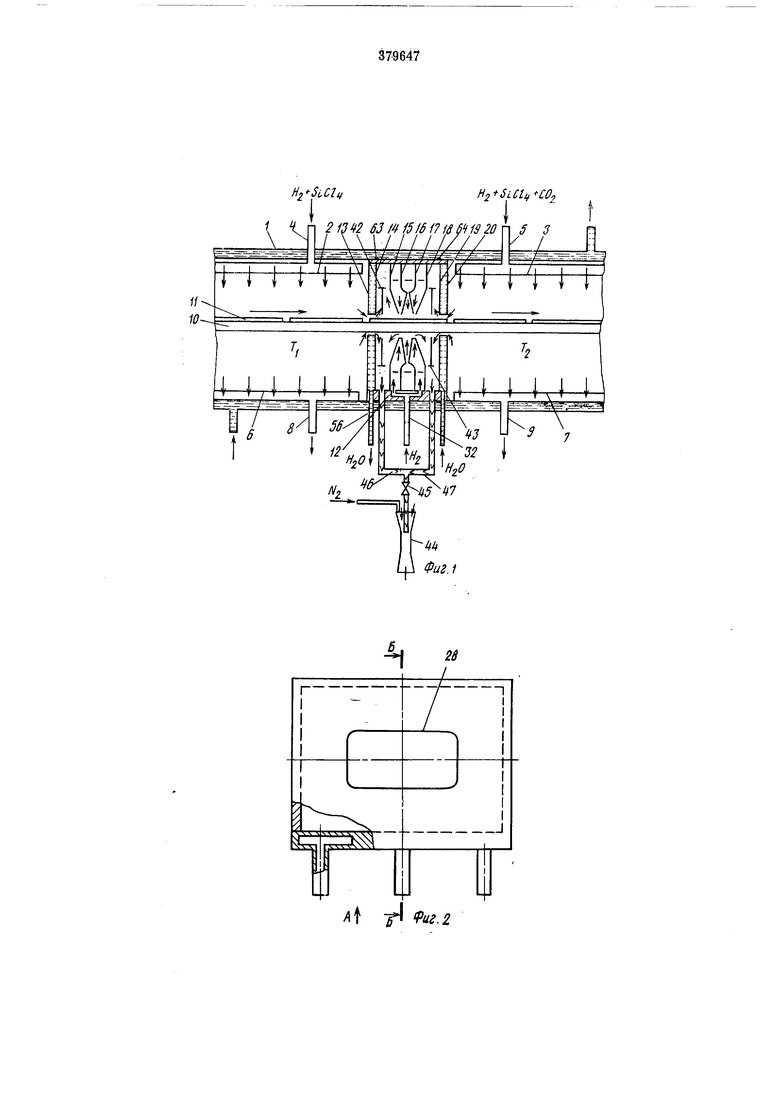

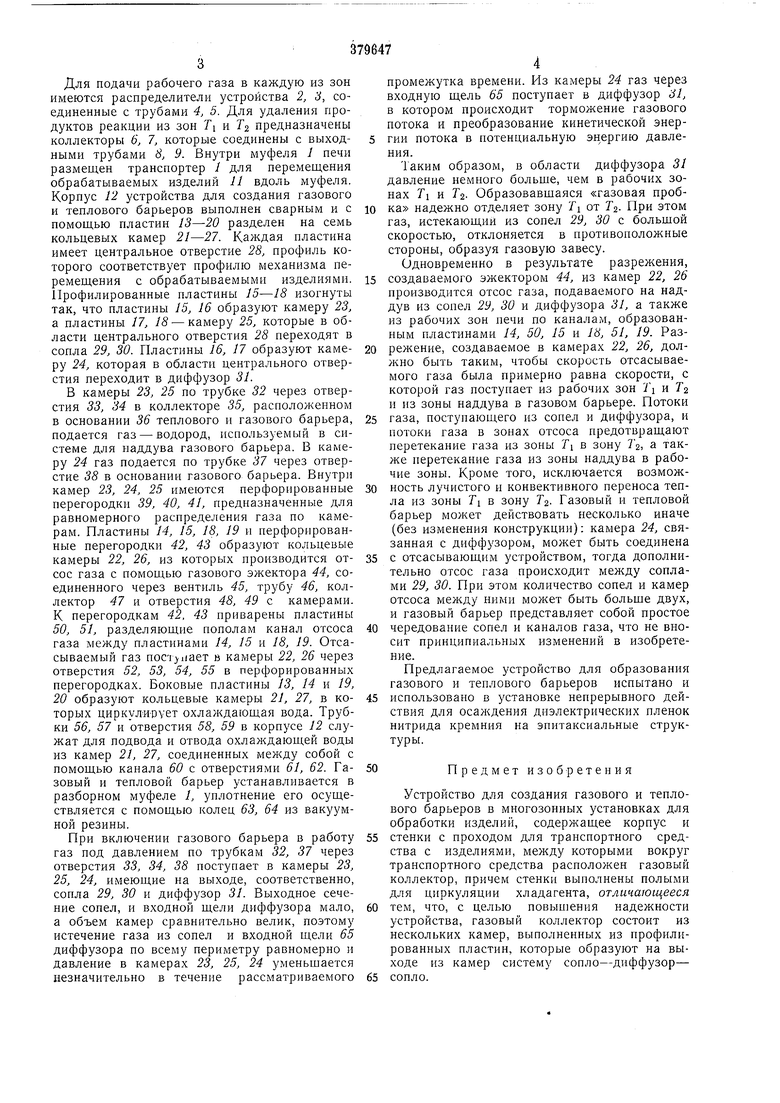

на фиг. 2 - предлагаемое устройство, вид спереди по линии перемещения обрабатываемых изделий; на фиг. 3 - вид по стрелке Л на фиг. 2; на фиг. 4 - разрез по Б-Б на фиг. 2. Предлагаемое устройство выполнено из нержавеющей стали в виде съемной секции. Устройство разделяет водоохлаждаемый муфель / печи на две температурные зоны TI и , заполненные различными газами соответственно, например Hg-j-SiCU и H2+SiH4+

+СО2. Для подачи рабочего газа в каждую из зон имеются распределители устройства 2, 6, соединенные с трубами 4, 5. Для удаления продуктов реакции из зон Т и Т предназначены коллекторы 6, 7, которые соединены с выходными трубами 8, 9. Внутри муфеля 1 печи размещен транспортер / для перемещения обрабатываемых изделий 11 вдоль муфеля. Корпус 12 устройства для создания газового и теплового барьеров выполнен сварным и с помощью пластин /5-20 разделен на семь кольцевых камер 21-27. Каждая пластина имеет центральное отверстие 28, профиль которого соответствует профилю механизма перемещения с обрабатываемыми изделиями. 11рофилированные пластины 15-18 изогнуты так, что пластины 15, 16 образуют камеру 23, а пластины 17, 18 - камеру 25, которые в области центрального отверстия 28 переходят в сопла 29, 30. Пластины 16, 17 образуют камеру 24, которая в области центрального отверстия переходит в диффузор 31. В камеры 23, 25 по трубке 32 через отверстия 33, 34 в коллекторе 55, расположенном в основании 36 теплового и газового барьера, подается газ - водород, используемый в системе для наддува газового барьера. В камеру 24 газ подается по трубке 37 через отверстие 38 в основапии газового барьера. Внутри камер 23, 24, 25 имеются перфорированные перегородки 39, 40, 41, предназначенные для равномерного распределения газа по камерам. Пластины 14, 15, 18, 19 и перфорированные перегородки 42, 43 образуют кольцевые камеры 22, 26, из которых производится отсое газа с помощью газового эжектора 44, соединенного через вентиль 45, трубу 46, коллектор 47 и отверстия 48, 49 с камерами. К перегородкам 42. 43 приварены пластинЕ) 50, 51, разделяющие иополам канал отсоса газа между пластинами 14, 15 и 18, 19. Отсасываемый газ поступает в камеры 22, 26 через отверстия 52, 53, 54, 55 в перфорированных перегородках. Боковые пластины 13, 14 и 19, 20 образуют кольцевые камеры 21, 27, в которых циркулирует охлаждающая вода. Трубки 56, 57 и отверстия 58, 59 в корпусе 12 служат для подвода и отвода охлаждающей воды из камер 21, 27, соединенных между собой с помощью капала 60 с отверстиями 61, 62. Газовый и тепловой барьер устанавливается в разборном муфеле /, уплотнение его осуществляется с помощью колец 63, 64 из вакуумной резины. При включении газового барьера в работу газ под давлением по трубкам 32, 37 через отверстия 33, 34, 38 поступает в камеры 23, 25, 24, имеющие на выходе, соответственно, сопла 29, 30 и диффузор 31. Выходное сечение сопел, и входной щели диффузора мало, а объем камер сравнительно велик, поэтому истечение газа из сопел и входной щели 65 диффузора по всему периметру равномерно и давление в камерах 23, 25, 24 уменьшается незначительно в течение рассматриваемого промежутка времени. Из камеры 24 газ через входную щель 65 поступает в диффузор J/, в котором происходит торможение газового потока и преобразование кинетической энергии потока в потенциальную эн ергию давления. Таким образом, в области диффузора 31 давление немного больще, чем в рабочих зонах TI и TZ. Образовавшаяся «газовая пробка надежно отделяет зону TI от Т. При этом газ, истекающий из сопел 29, 30 с больщой скоростью, отклоняется в противоположные стороны, образуя газовую завесу. Одновременно в результате разрежения. создаваемого эжектором 44, из камер 22, 26 производится отсос газа, подаваемого на наддув из соиел 29, 30 и диффузора 31, а также из рабочих зон печи по каналам, образованным пластинами 14, 50, 15 и 18, 51, 19. Разрежение, создаваемое в камерах 22, 26, должно быть таким, чтобы скорость отсасываемого газа была примерно равна скорости, с которой газ поступает из рабочих зон il и TZ и из зоны наддува в газовом барьере. Потоки газа, поступающего из сопел и диффузора, и потоки газа в зонах отсоса предотвращают перетекание газа из зоны TI в зону Т, а также перетекание газа из зоны наддува в рабочие зоны. Кроме того, исключается возможность лучистого и конвективного переноса тепла из зоны TI в зону TZ. Газовый и тепловой барьер может действовать несколько иначе (без изменения конструкции): камера 24, связанная с диффузором, может быть соединена с отсасывающим устройством, тогда дополнительно отсос газа происходит между соплами 29, 30. При этом количество сопел и камер отсоса между ними может быть больше двух, и газовый барьер представляет собой простое чередование сопел и каналов газа, что не вносит принципиальных изменений в изобретение. Предлагаемое устройство для образования газового и теплового барьеров испытано и использовано в установке непрерывного действия для осаждения диэлектрических пленок нитрида кремния на эпитаксиальные структуры. Предмет изобретения Устройство для создания газового и теплового барьеров в многозонных установках для обработки изделий, содержащее корпус и стенки с проходом для транспортного средства с изделиями, между которыми вокруг транспортного средства расположен газовый коллектор, причем стенки выполнены полыми для циркуляции хладагента, отличающееся тем, что, с целью повыпшния надежности устройства, газовый коллектор состоит из нескольких камер, выполненных из профилированных пластин, которые образуют на выходе из камер систему сопло-диффузор- сопло.

,a I

2 13 42 63 /4 i5l61713 64 is 20 / I //////

t-l I ri 1

w I I t

1/ЯГ t I

H2- SLCiif co,, I

/ 3

v|Щ

||Д

II

ШШ

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовый затвор для проходных термических печей | 1978 |

|

SU773101A1 |

| Агрегат для отжига изделий в контролируемых атмосферах | 1988 |

|

SU1576824A1 |

| Проходная муфельная печь для спекания изделий из металлических порошков | 1974 |

|

SU516465A1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1972 |

|

SU344009A1 |

| Устройство для термообработки неорганических порошковых материалов с получением полых легковесных гранул и способ термообработки неорганических порошковых материалов с его использованием | 2020 |

|

RU2757448C1 |

| Вытяжной зонт | 1988 |

|

SU1729629A1 |

| БЛОК ТЕПЛОВОЙ ОБРАБОТКИ К АГРЕГАТУ | 1973 |

|

SU407163A1 |

| Газовый затвор протяжной печи | 1988 |

|

SU1657531A1 |

| Газовый затвор протяжной печи | 1982 |

|

SU1040316A1 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 1972 |

|

SU343111A1 |

Xf -p uz.Z

Авторы

Даты

1973-01-01—Публикация