1

Изобретение относится к криогенной технике.

Известны системы для подпитки криостатов сжиженным газом. Они состоят из рабочего сосуда (криостата) с находящимся , в нем объектом захо.таживания и запасного танка (хранилища), которые соединены специальным вентиляционным трубопроводом.

В этой системе не предусмотрена возможность автоматической заливки нескольких криостатов с рещением вопроса рационального расхода хладагента, так как режим включения клапана подачи жидкости во времени заранее твердо установлен и не зависит от положения уровня жидкости в рабочем сосуде.

Цель изобретения - обеспечить надежное захолаживание объектов в нескольких криостатах и поддержание уровпя криогенной жидкости в них в заданных пределах длительное время, а также снизить расход криогенной жидкости.

Это достигается тем, что система снабжена запоминающим устройством с блоками управления, выходы которого подключены к реле времени и программно-логическому устройству. В цепь формирования сигналов переключения опрашиваемых криостатов подключена линия задержки, а на коллекторе установлен датчик наличия жидкости, который вырабатывает клапанам управляющие сигналы, направляющие подачу пара в паросборник, а жидкость - в криостаты.

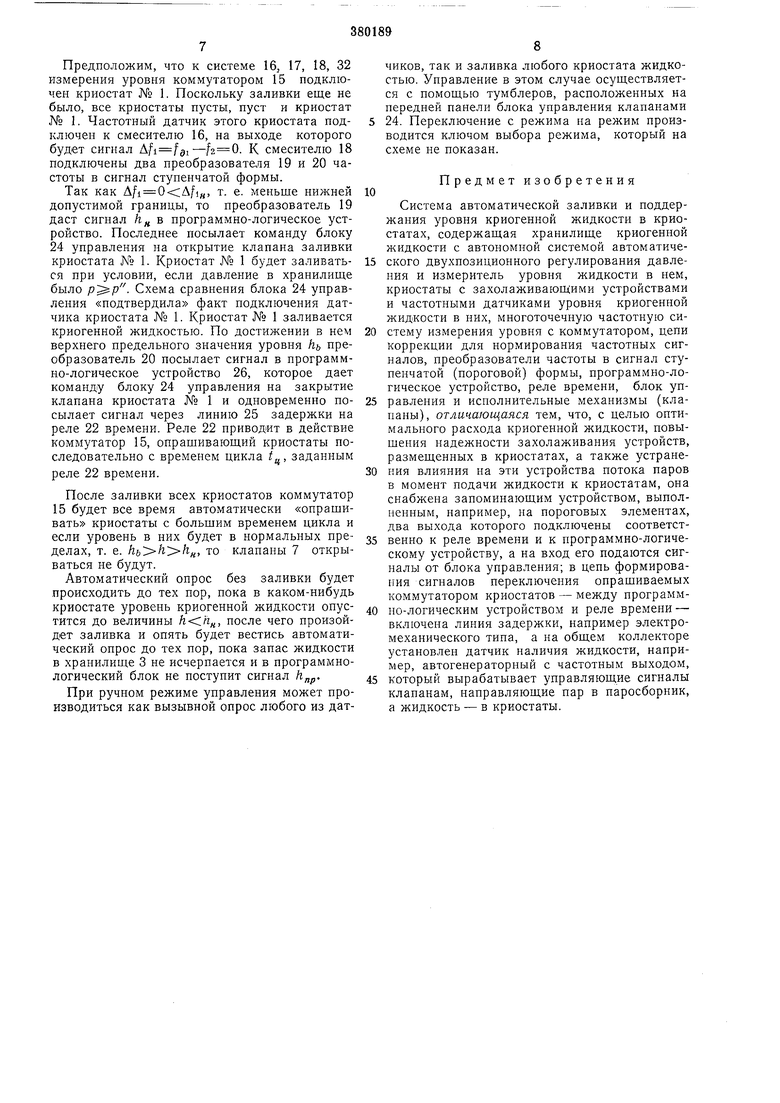

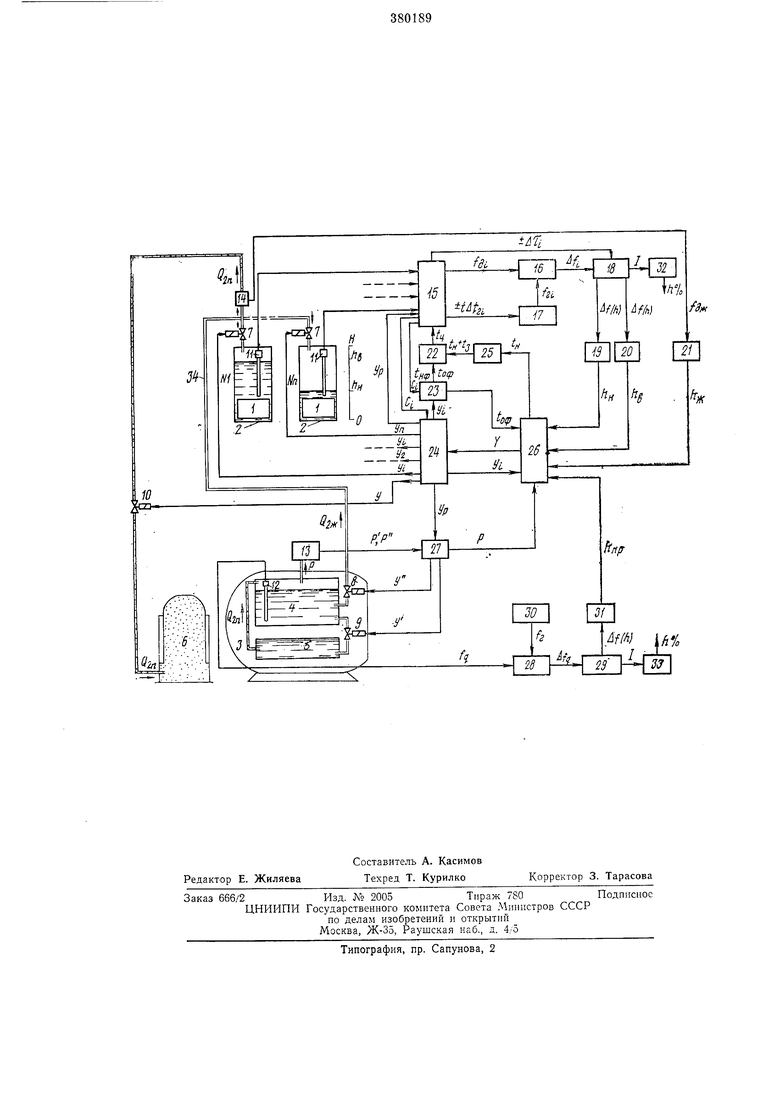

В систему автоматической заливки и поддержания уровня криогенной жидкости в

криостатах входят (см. схему): объекты 1 захолаживания; криостаты 2, в которых необходимо поддерживать уровень криогенной жидкости в заданных пределах (номера криостатов 1, 2..., п); хранилище 3 криогенной жидкости, включающее сосуд 4 для криогенной жидкости; испаритель 5; газгольдер б для сбора паров; электромагнитный клапан 7 для подачи криогенной жидкости в криостаты; электромагнитный клапан 8 подачи криогенной жидкости по магистральному трубопроводу к рабочей площадке с криостатами; электромагнитный клапан 9 подачи криогенной жидкости в испаритель и электромагнитный, клапан 10 подачи паров испаряющейся жидкости в

газгольдер.

Предлагаемая система содержит также датчики II и 12 уровня криогенной жидкости (например, частотные); манометр 13; датчик 14 наличия жидкости (например, частотный);

коммутатор 15; схемы 16 и 28 сравнения или вычитания (например, смесители частот); источники 17 и 30 опорных сигналов (например, гетеродины); аналоговые преобразователи или частотомеры 18 и 29, преобразователи 19, 20,

21 и 31 сигналов в дискретную форму; реле 22

времени; запоминающее устройство 23; блок 24 управления клапанами (ручной и автоматический режим), включающий в себя схемы совпадений; устройство 25 задержки времени; программно-логическое устройство 26; позиционный регулятор 27 давления; показывающие приборы 32 и 33, отградуированные в % уровня; трубопровод 34 подачи криогенной жидкости к рабочей площадке.

Стрелками около трубопроводов обозначено направление движения криогенной жидкости 0,2ж ИЛИ ее паров Q nВыходы частотных датчиков 11 уровня криогенной жидкости, размещенных в криостатах 2, подключены к коммутатору 15, который подключает один из датчиков 11 к смесителю 16 частот измерительной системы 16, 17, 18, 32 уровня.

Выход частотного датчика 12 уровня, размещенного в рабочем сосуде 4 хранилища 3 криогенной жидкости, подключен к смесителю 28 частот измерительной системы 28, 30, 29, 33 уровня. Выходы частотомеров 18 и 29 подключены через преобразователи 19, 20 и 31 сигналов в дискретную форму к программнологическому устройству 26, которое соединено с блоками 24 управления.

Электромагнитные клапаны 7, предназначенные для заливки криостатов 2, а также клапан 10, служащий для отвода паров в газгольдер 6, подключены к блоку управления. Клапаны 8 и 9 подключены к позиционному регулятору 27 давления, который соединен также с электроконтактным манометром 13, блоком 24 управления и программно-логическим устройством 26.

Выход с программно-логического устройства 26 подключен к реле 22 времени через линию 25 задержки. Выход с блока 24 управления подключен к реле 22 времени через запоминающее устройство 23. Цепи обратной связи соединяют запоминающее устройство 23 и блок 24 управления с программно-логическим устройством 26.

Выход реле 22 времени подключен к коммутатору 15, который для осуществления .операции совпадений соединен цепями коррекции с частотомером 18 и гетеродином 17, а также с запоминающим устройством 23 и блоком 24 управления.

Блок 24 управления связан с коммутатором 15 и регулятором 27 давления каналами ручного управления.

Выход датчика 14 жидкости подключен к программно-логическому устройству 26 через преобразователь 21 сигнала в дискретную форму.

Особенностями системы управления являются:

1. Наличие блока 23 памяти, обеспечивающего запоминание начала заливки криостата и его порядкового номера при любых комбинациях работающих криостатов. Запоминание указанных данных позволяет осуществить

форсированный режим заливки и тем самым обеспечивает экономию криогенной жидкости.

2.В системе предусмотрены цепи автоматической корректировки сигналов с целью исключения погрешностей, связанных с р азбросом частоты датчиков уровня. Коррекция осуществляется коммутатором 15 за счет внесения поправок itAfri в частоту Д/п гетеродина 17 (стандартная установка нуля) и ±Ат1 в

10 постоянную времени цепей, определяющих дозированную площадь импульса частотомера 18 (стандартная установка 100%). Поэтому на преобразователи 19 и 20 поступает стандартная величина разности частот Af(/z) несмотря

15 на разброс параметров частотных датчиков уровня.

В результате введения цепей коррекции обеспечивается повыщение точности измерения и поддержание уровня криогенной жидко0 сти во всех криостатах.

3.Для повыщения надежности работы всей системы в автоматических режимах в цепи, формирующей начальный момент t отсчета времени цикла t работы коммутатора, включена линия 25 задержки. Время задержки этой линии ty выбирается заведомо больщим, чем время переходного процесса преобразования сигналов в системе, связанных с обработкой информации о степени наполнения опрашиваемого криостата (эта информация поступает в блок 24 управления в виде общей команды У и сигналов совпадения Cj, поступающих из коммутатора 15 в запоминающее устройство 23 и блок 24 управления).

5 4. На трубопроводе 34 установлен датчик 14 наличия криогенной жидкости, обеспечивающий управление электромагнитным клапаном 10 в зависимости от прохождения по трубопроводу газовой или жидкой фазы.

5. Система предусматривает возможность отключения любых криостатов с помощью ручных органов управления, входящих в блок 24, в результате чего обеспечивается возможность

5 держать в рабочем состоянии любые комбинации криостатов.

Система может работать в одном из следующих режимов.

1.Автоматический последовательный опрос 0 о величине уровня жидкости во всех криостатах с заданным темпом и автоматическая доливка всех криостатов по достижении нижнего заданного значения уровня в одном из них.

2.Автоматический последовательный опрос 5 о величине уровня жидкости во всех криостатах с заданным темпом и доливка жидкости в криостат, где уровень упал ниже нижнего допустимого значения.

3.Ручной вызов изменения уровня в любом 0 из криостатов на необходимое время.

4.Ручное дистанционное управление доливкой любого из криостатов с контролем по прибору. Основным режимом эксплуатации является режим по п. 1, называемый в дальнейшем форсированным. При любом из режимов работы позиционный регулятор поддерживает давление в хранилище в заданных пределах и работает независимо и, кроме того, выдает дискретные сигналы о достижении заданного значения давления в программно-логическое устройство. По достижении заданного давления в хранилище подготавливаются цепи, обеспечивающие открытие клапана 8. При первичном включении, когда в криостатах нет жидкости, за счет сигнала о нижнем предельном значении уровня происходит срабатывание клапана 8 и жидкость начинает поступать в трубопровод 34. Во время поднятия жидкости по трубопроводу происходит бурное испарение ее. В целях экономии газа, а также исключения повреждения захолаживаемых объектов 1 потоком газа, последний отводится в газгольдер 6. Распределение потоков жидкости и пара Qzn осуществляется следующим образом. Частотный датчик наличия жидкости 14 все время посылает информацию через преобразователь 21 в программно-логическое устройство 26 о наличии в общем коллекторе жидкости или пара. Если датчик фиксирует пар, то блок 24 управления открывает клапан 10 и направляет поток газа в газгольдер 6. Если же датчик 14 зафиксировал наличие жидкости, клапан 10 закрывается, а поток жидкости направляется к клапанам 7, которые могут открываться только при подаче в блок 26 сигнала h.. Распределение потоков происходит при каждой заливке, т. е. при срабатывании клапана 8. В системе предусмотрен, кроме вышеописанного автоматического режима, так называемый режим автоматической форсированной заливки криостатов. Это сделано с целью резкого уменьшения количества поднятий жидкости по трубопроводу 34, где возникают большие потери на испарение, чем и достигается значительная экономия жидкости. При форсированном режиме заливки в работу системы подключается запоминающее устройство 23, которое значительно уменьшает выдержку времени у реле 22 времени и этим самым изменяет режим работы коммутатора 15. Происходит это так. При медленном опросе (время цикла измеряется минутами) коммутатор 15 подключает к системе измерения уровня криостат, в котором уровень оказался ниже Н„. Запоминающее устройство 23 запоминает номер этого криостата и посылает в реле 22 времени информацию о начале форсированного режима {„ф. С этого момента коммутатор будет работать с временем цикла (секунды), позволяющим перекрыть время переходных процессов в системе управления. Одновременно происходит заливка криостата, так как преобразователь 19 выдал сигнал h и меняется программа в блоке 26 для команд блоком 24 управления. После заливки одного криостата коммутатор последовательно и быстро опросит остальные криостаты, при этом если подается криостат с уровнем , то он просто пропускается, а если попадутся криостаты, уровень в которых ниже верхнего предельного, т. е. , то они доливаются. После опроса всех криостатов запоминающее устройство 23 подает сигналы об окончании форсированного режима t в реле времени 22 и блок 26 и одновременно стирает информацию об опрошенных криостатах. Время цикла опять будет исчисляться минутами. Блок 26 подает сигнал t о начале нового режима, и коммутатор 15 .начинает медленный опрос криостатов 7, определяя опустевший. Как только коммутатор подключит опустевший криостат, система в таком же порядке начнет работать в режиме форсированного опроса и заливки, после чего режим опроса снова меняется на медшенный, так как все криостаты полны и в ближайшее время необходимости в заливке криостатов не будет. При большом количестве криостатов введение автоматического форсированного режима дает значительный экономический эффект. В процессе эксплуатации может получиться так, что давление в сосуде 4 в пределах нормы, а количества жидкости Qjac, оставшейся в нем, не хватает для заливки криостатов. Чтобы не расходовать зря жидкость на потери в трубопроводе 34, в сосуде 4 установлен частотный датчик 12 уровня жидкости. Информация о величине уровня криогенной жидкости в сосуде 4 поступает в виде частоты fc, на смеситель 28 частот. На него же подается опорная частота /2 от гетеродина 30. Разность частот f fq fq-fz, пропорциональная величине уровня h, подается на частотомер 29, на выходе которого имеется показывающий прибор 33, отградуированный в % уровня h. С частотомера 29 импульсы поступают на преобразователь 31 частоты в сигнал ступенчатой формы. Преобразователь 31 настроен на определенную величину Дf„, и выдает сигнал h „р в момент, когда уровень криогенной жидкости в сосуде 4 достигнет нижней предельной величины, что говорит о недостаточном запасе жидкости в хранилище. Этот сигнал подается в программно-логическое устройство 26, оно прекращает работу системы опроса криостатов, блокирует цепи включения клапанов 7 и 9 и подает аварийный сигнал (световой или звуковой), говорящий о необходимости наполнить хранилище. Таким образом, регулятор 27 автономно и автоматически поддерживает хранилище 3 в постоянной готовности подать на рабочую площадку с криостатами криогенную жидкость. Автоматическая заливка и поддержание уровня криогенной жидкости в криостатах производятся следующим образом.

Предположим, что к системе 16, 17, 18, 32 измерения уровня коммутатором 15 подключен криостат № 1. Поскольку заливки еще не было, все криостаты пусты, пуст и криостат № 1. Частотный датчик этого криостата подключен к смесителю 16, на выходе которого будет сигнал Afi /gi-:/2 0. К смесителю 18 подключены два преобразователя 19 и 20 частоты в сигнал стуненчатой формы.

Так как A/i , т. е. меньше нижней допустимой границы, то преобразователь 19 даст сигнал ft, в программно-логическое устройство. Последнее посылает команду блоку 24 управления на открытие клапана заливки криостата № 1. Криостат № 1 будет заливаться при условии, если давление в хранилище было . Схема сравнения блока 24 управления «подтвердила факт подключения датчика криостата № 1. Крностат № 1 заливается криогенной жидкостью. По достижении в нем верхнего предельного значения уровня hb преобразователь 20 посылает сигнал в программно-логическое устройство 26, которое дает команду блоку 24 управления на закрытие клапана криостата № 1 и одновременно посылает сигнал через линию 25 задержки на реле 22 времени. Реле 22 приводит в действие коммутатор 15, опрашивающий криостаты последовательно с временем цикла t, заданным реле 22 времени.

После заливки всех криостатов коммутатор 15 будет все время автоматически «опрашивать криостаты с большим временем цикла и если уровень в них будет в нормальных пределах, т. е. , то клапаны 7 открываться не будут.

Автоматический опрос без заливки будет происходить до тех пор, пока в каком-нибудь криостате уровень криогенной жидкости опустится до величины /К/г, после чего произойдет заливка и опять будет вестись автоматический опрос до тех пор, пока запас жидкости в хранилище 3 не исчерпается и в программнологический блок не поступит сигнал Л„р.

При ручном режиме управления может производиться как вызывной опрос любого из датчиков, так и заливка любого криостата жидкостью. Управление в этом случае осуществляется с помощью тумблеров, расположенных на передней панели блока управления клапанами 24. Переключение с режима на режим производится ключом выбора режима, который на схеме не показан.

Предмет изобретения

Система автоматической заливки и поддержания уровня криогенной жидкости в криостатах, содержащая хранилище криогенной жидкости с автономной системой автоматического двухпозиционного регулирования давления и измеритель уровня жидкости в нем, криостаты с захолаживающими устройствами и частотными датчиками уровня криогенной жидкости в них, многоточечную частотную систему измерения уровня с коммутатором, цепи коррекции для нормирования частотных сигналов, преобразователи частоты в сигнал ступенчатой (пороговой) формы, программно-логическое устройство, реле времени, блок управления и исполнительные механизмы (клапаны), отличающаяся тем, что, с целью оптимального расхода криогенной жидкости, повышения надежности захолаживания устройств, размещенных в криостатах, а также устранения влияния на эти устройства потока паров в момент подачи жидкости к криостатам, она снабжена запоминающим устройством, выполненным, например, на пороговых элементах, два выхода которого подключены соответственно к реле времени и к программно-логическому устройству, а на вход его подаются сигналы от блока управления; в цепь формирования сигналов переключения опрашиваемых коммутатором криостатов - между программНС-логическим устройством и реле времени - включена линия задержки, например электромеханического типа, а на общем коллекторе установлен датчик наличия жидкости, например, автогенераторный с частотным выходом,

который вырабатывает управляющие сигналы клапанам, направляющие пар в паросборник, а жидкость - в криостаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| О-ОСНАЯш.тЕн:во--Т1Х1!Н"Е; ш | 1973 |

|

SU367411A1 |

| МНОГОКАНАЛЬНАЯ РАДИОТЕЛЕМЕТРИЧЕСКАЯ СИСТЕМА ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВРАЩАЮЩИХСЯДЕТАЛЕЙ | 1970 |

|

SU269744A1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ИНФОРМАЦИИ | 1996 |

|

RU2097703C1 |

| Автоматизированная система управления бороздковым поливом | 1986 |

|

SU1329687A1 |

| АНАЛИЗАТОР ДЛЯ КОНТРОЛЯ ХАРАКТЕРИСТИК ДИНАМИЧЕСКИХ СИСТЕМ | 1971 |

|

SU300875A1 |

| Многокамерное хранилище сельскохозяйственной продукции с регулируемой газовой средой | 1983 |

|

SU1399921A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294556C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВАМПЛИТУДНО-ЧАСТОТНЫХ ХАРАКТЕРИСТИККОНСТРУКТИВНЫХ ЭЛЕМ1ЕНТОВ МАШИНИ МЕХАНИЗМОВ12 | 1972 |

|

SU412513A1 |

| Устройство для управления фотоколориметрическим газоанализатором | 1982 |

|

SU1092468A1 |

| СИСТЕМА ЦИФРИРОВАНИЯ ПАРАМЕТРОВ РЕЗАНИЯ | 1971 |

|

SU296081A1 |

Авторы

Даты

1973-01-01—Публикация