1

Изобретение относится к области цветной металлургии, в частности к процессам переработки медно-никелевых файнштейнов, концентратов и штейнов, вторичных металлов, например медноникелевых и железоникелевых металлических сплавов, шлаков и пылей, а также различных гидрометаллургических растворов, например никелевых электролитов для извлечения содержащихся в них металлов.

Известен сульфидно-металлический сплав Hia основе системы медь-никель-сера, содержащий железо и имеющий отношение содержания меди к сере не выше 4, включающий сульфидную составляющую на основе халькозина и металлическую фазу на оснюве никеля.

Недостатки известного сплава заключаются в неполном сосредоточении никеля в металлической фазе, низкой ее реакционной способности и неполной вскрываемости, а также невозможаости переработки сплава магнитной сепарацией, что приводит к необходимости повыщения концентраций и расходов реагевтов, а также параметров процессов при его металлургической переработке, преследующей цель селективного от меди извлечения никеля.

Предлагаемый сплав отличается от известного тем, что OHI содержит, %.

8-72 3-80 3-40 2-22

при соотнощении содерл ании компонентов медь

)1.75.

железо: (сера -

Это более полно сосредотачивает -никель в металлической фазе сплава, повыщает ее реакционную способность и вскрываемость, а также повыщает эффективность металлургических процессов.

Сущность изобретевия поясняется следующими экспериментальными наблюдениями и результатами.

При отнощении содержания меди к сере в сплаве не выще 4 и вышеуказанном его особом составе предотвращается сульфидирование никеля; особенно в том случае, когда температура получения или термообработки сплава превышает 600°С. Этим обеспечивается более полное сосредоточение никеля в металлической фазе.

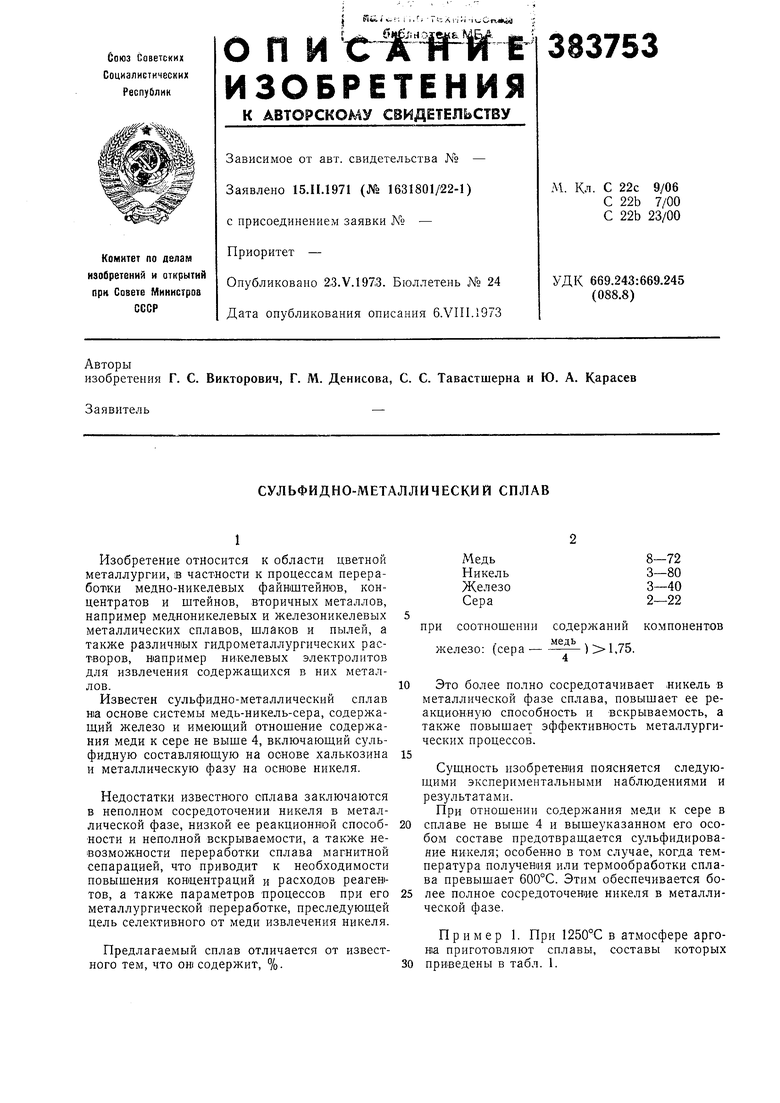

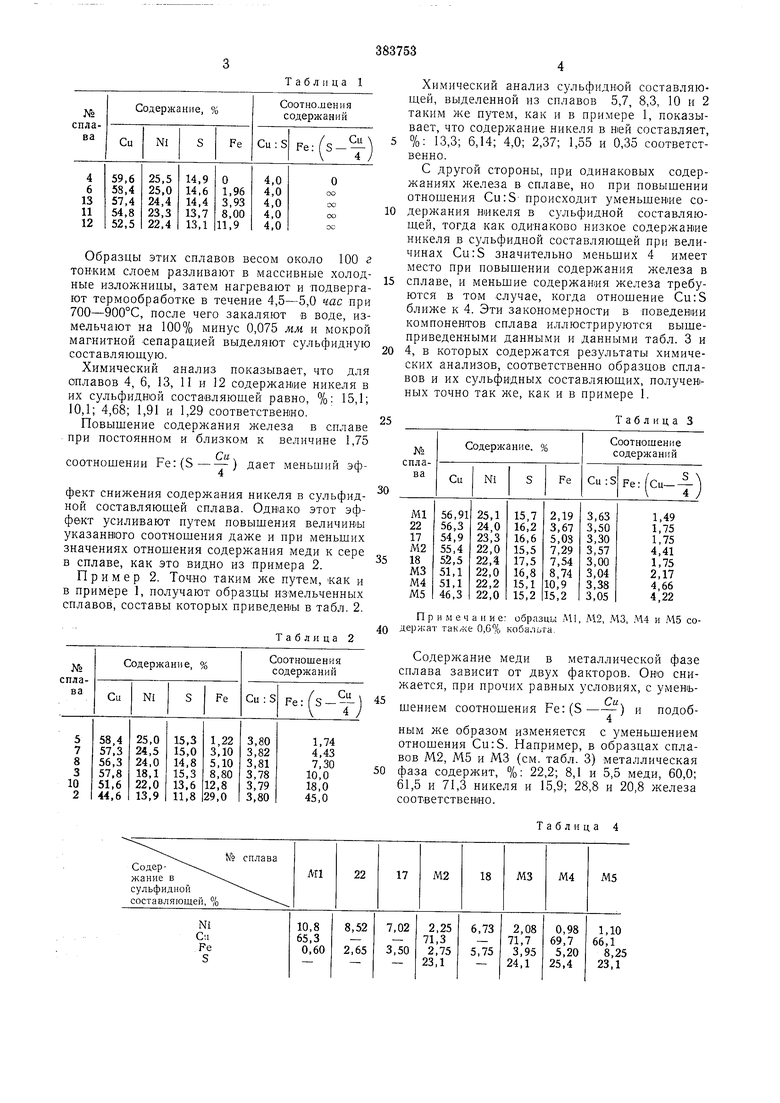

Пример 1. При 1250°С в атмосфере аргона приготовляют сплавы, составы которых 30 приведены в табл. 1. Таблица 1 Образцы этих сплавов весом около 100 г ТОН-КИМ слоем разливают в массивные холодные изложницы, затем нагревают и подвергают термообработке в течение 4,5-5,0 час при 700-900°С, после чего закаляют в воде, измельчают на 100% минус 0,075 мм, и мокрой магнитной сепарацией выделяют сульфидную составляющую. Химический анализ показывает, что для сплавов 4, 6, 13, 11 и 12 содержание никеля в их сульфидной соста1вляющей равно, %: 15,1; 10,1; 4,68; 1,91 и 1,29 соответственио. Повышение содержания железа в сплаве при постоянном и близком к величине 1,75 ,-, ,„ Си.,„ , соотношении re:{S} дает меньший эффект снижения содержания никеля в сульфидной составляющей сплава. Однако этот эффект усиливают путем повышения величины указанного соотношения даже и при меньших значениях отношения содержания меди к сере в сплаве, как это видно из примера 2. Пример 2. Точно таким же путем, как и в примере 1, получают образцы измельченных сплавов, составы которых приведен в табл. 2. Таблица 2 Химический анализ сульфидной составляющей, выделенной из сплавов 5,7, 8,3, 10 и 2 таким же путем, как и в примере 1, показывает, что содержание никеля в ней составляет, %: 13,3; 6,14; 4,0; 2,37; 1,55 и 0,35 соответственно. С другой стороны, при одинаковых содержаниях железа в сплаве, но при повышении отношения Си :S происходит уменьщен1ие содержания Н1икеля в сульфидной составляющей, тогда как одинаково низкое содержание никеля в сульфидной составляющей при величинах Cu:S значительно меньших 4 имеет место при повышении содержания железа в сплаве, и меньшие содержания железа требуются в том случае, когда отношение Cu:S ближе к 4. Эти закономерности в поведении компонентов сплава иллюстрируются вышеприведенными данными и данными табл. 3 и 4, в которых содержатся результаты химических анализов, соответственно образцов сплавов и их сульфидных составляющих, полученных точно так же, как и в примере 1. Таблица 3 Примечание: образцы Ml, М2, МЗ, М4 и М5 содер/кат так/ке 0,6% кобальта. Содержание меди в металлической фазе сплава зависит от двух факторов. Оно снижается, при прочих равных условиях, с уменьшением соотношения Fe:(S) и подобным же образом изменяется с уменьшением отношения Cu;S. Например, в образцах сплавов М2, М5 и МЗ (см. табл. 3) металлическая фаза содержит, %: 22,2; 8,1 и 5,5 меди, 60,0; 61,5 и 71,3 никеля и 15,9; 28,8 и 20,8 железа соответственио. Таблица 4 Имеется обратная зависимость содержаншя никеля в сульфидной составляющей сплава от содержания железа в его металлической фазе. Для того, чтобы получить в сульфидной составляющей одинаковое содержание никеля, при повышении общего содержания никеля в сплаве необходимо при прочих равных условиях иметь более высокое содержание железа в сплаве, поскольку оно в металлическую фазу переходит в большей степени, чем в сульфидную составляющую. В Качестве реагента для поовеокч химической активности и вскоываемости металлической фазы нового сплава применяют водный паствор с кониентраииями сеоной кислоты 39,6 г/л и мели в виде ее сернокислой соли 10.2 г/л. Обработку измельченных на 100% минус 0.075 мм обпазгюв сплянов пповодят при , температура 85-R8°C и поодувке через перемешиваемую суспензию кислопода. Металлическая фаза сплавов, характеризующихся соотношением Fe:(S)1,75. обладает большей химической активностью и вскрываемостью, чем сплавов, для КОТОРЫХ это соотношение равно или меньше 1.75. Если одновременно с повышением величины этого соотношения увеличивается содержание железа в сплаве при постоянном отношении Cu:S, то вскрываемость металлической фазы или увеличение никеля в водном растворе существенно возрастает. Например. ПРИ обработке в течение 30 мин образцов Ml, 8,10 и 12 извлечение никеля из сплава в раствор составляет в %: 79.6; 89,5; 95,3; 98,8, а содержание нчкеля в СУЛЬФИДНЫХ остатках, %: 9,6; 3,38; 1,65 и 0,71 соответственно. В этих же остатках содержание меди находится в пределах 67-73%, железа 0,23-3,30% и серы 23,6-28,4%, причем извлечение л елеза из сплава в раствор колеблется в пределах 80- 90%, а извлечение меди составляет в %: 32,3; 107; 21,7; 35,6 соответственно. Повыщение извлечения никеля в раствор ПРИ одновременном существенном уменьшении перехода в раствор меди достигается путем уменьшения отношения Cu:S с одновременным увеличением содержания железа при постоянном соотношении Fe : (S - - ) в сплаве. Например, при обработке в вышеуказанных условиях образпов М2, М4 и М5 извлечение никеля в раствор повышается с 93.5 до 96,4%, тогда как извлечение меди соответственно снижается с 32,9 до 14,4%. При этом содержание никеля и меди в сульфидном остатке составляет в %; 3,40; 1,50; 1,40; и 68,9; 70,3; 69,0 соответственно, а содержание серы находится в пределах 24,0-25,8%, Во всех этих случаях извлечение железа из сплавов в раствор находится в пределах 79-82%. Оказывается, что металлическая фаза сплава способна очень быстро растворяться .даже 5 10 15 20 25 30 35 40 45 50 55 60 65 в слабокислых воднъкх растворах с высокой концентрацией никеля, благодаря чему происходит глубокая нейтрализация кислоты, сопровождающаяся очисткой таких растворов от железа при одновременном их пополнении никелем, как это видно из примера 3. Пример 3. Сплавы Ml, МЗ и М5, измельченные на 100% минус 0,063 мм, обрабатывают при 85-88°С водным раствором, содержащим, г/л: 12,0 серной кислоты, 60,0 никеля в виде сернокислой соли, 1,0 меди, 7,0 железа и 40.0 натрия в виде хлористой соли, ПРИ Ж:Т 20:1 и продувке кислорода через перемешиваемую суспензию. через 20 мин кислотность растворов снижается до величины рН от 3,5 до 4,8. Через 60 мин от начала обработки рН достигает величины 4,8-6,0, при этом концентрация железа в растворе составляет всего 0,05-0.07 г/л во всех случаях, а ко-нпентпация меди в растворе не выше 0,4- 0.7 г/л. Если такую обработку сплавов ПРОДОЛЖИТЬ дальше, то происходит обильное образование легкофильтрующегося серо-зеленого кристаллического осадка солей никеля. Этот осадок с очень высокой СКОРОСТЬЮ растворяется в водном растворе вышеуказанного состава и уже через 5 м.ин ст начала растворителя рН раствора повышается до 5,5-6,2. Такой осадок можно использовать для целого ряда гидрометаллургических приемов. Вышеприведенные данные свидетельствуют о весьма высокой химической активности и вскрываемости металлической фазы нового сплава. Вместе с тем, аналогичные свойства металлической фазы нового сплава проявляются еше и в ее способности цементировать меть из водных растворов солей. Пример 4. Раствор такого же состава, как и в примере 3, при 90°С в течение 30 мин перемешивают с измельченными до 100% минус 0,075 мм образцалп М2, МЗ, М4 и М5 при . В конце такой обработки получают растворы, в которых концентрация меди составляет в г/л: 0,004; 0,003; 0,002; 0,002, соответственно. Если использовать сплав Ml, состав которого не удовлетворяет особенностям изобретения, то в тех же условиях конечная концентрация меди в растворе составляет 0,260 г/л, т. е. в 65-130 раз выше. Новый сплав после измельчения может быть подвергнут разделению на металлизированную и сульфидную составляюшие при помощи магнитной сепарации. Пример 5. Образец 3 (см. табл. 2) приготавливают и подвергают термообработке точню таким же путем, как и в примере 1, измельчают на 100% МИНУС 0,044 мм и пропускают через стандартный трубчатый магнитный анализатор 25БСЭ при силе тока 0.25 а. Мокрая магнитная сепарация в одну стадию дает выход немагнитного су,пьфидного продукта 65,4% от массы сплава. Этот сульфидный продукт имеет состав, %: 64,9 меди, 7,35 железа и только 2,37 никеля. Извлечение

в сульфидный ковцентрат составляет 73,3% меди и ТОЛЬКО 8,6% никеля.

Если сплав 3 после термообработки не закали-вают, а медленно охлаждают до обычной температуры вместе с печью, то выход сульфидной составляющей составляет всего 5,05% при содержании в ней 64,8% меди и 3,4% никеля, т. е. разделения we происходит.

В тех же условиях, что и в примере 5, магнитная сепарация образца силава 4 (см. табл. 1) подвергается аналогичной термообработке с последующей закалкой и измельчением, не дает никакого разделения, так как выход немагнитной фракции составляет около 96%. Повыщение силы тока до 1 а позволяет выделить немагнитный продукт с его выходом 47,5%. Однако в этом продукте содержание никеля составляет 15,2%, а меди 62-63%.

Таким образом, сплав 4, состав которого не удовлетворяет особенностям изобретения, ири магнитной сепарации дает неудовлетворительные результаты.

При прочих равных условиях, наиболее сильное влияние на результаты магнитной сепарации сплавов оказывает соотношение

Fe:(S). Предпочтительно, это соотнюше4

ние повысить за счет повыщения отношения Cu:S при пониженном содержании железа. С другой стороны, для магнитной сепарации больше подходят сплавы, в которых одновременно с более высоким содержанием железа имеет место меньшее отношение Cu:S. Повышение содержания железа и величины

Fe:{S) IB сплавах делает их более туго4

плавкими и поэтому создает возможность проведения термообработки при иовыщевных температурах. Последнее позволяет во много раз сократить продолжительность термообработки.

Термообработке нового сплава для последующего проведения магнитной сепарации должно предшествовать его быстрое замораживание, если твердый сплав получается из жидкой фазы. Этим предотвращается появление макронеоднородностей, Обусловленных ликвацией и ухудщающих показатели магнитной сепарации. Поэтому жидкий сплав перед термообработкой лучше всего сгранулировать или разделить в тонкие листы, чем к тому же предотвращается образование вкраплений сульфида никеля, появляющихся в матрице при замедленном охлаждении сплава ниже 600- 700°С.

При высокотемпературной термообработке сплавов происходит существенное увеличение размеров даже самых мелких частиц металлической фазы, вкрапленных в небольщом количестве в матрице на основе сульфида меди. Так, например, три прогревании образцов М2, МЗ, М4 и М5 в течение 10 час при 950°С С последующей закалкой от этой температуры

вторичные точечные включения металлической фазы увеличиваются в поперечнике примерно в 10 раз, достигнув величины 20-30 мк, а крупные первичиые дендритные кристаллы металлической фазы уплотняются и приобретают округлые очертания.

Таким образом, описываемому сплаву присущи высокая степень сосредоточения никеля

в металлической фазе, ее высокая химическая активность, вскрываемость и обособление в виде частиц с размерами, достаточными для применения способов механического разделения сплава на металлизированную и сульфидную составляющие, а также более высокая температура плавления и возможность получения прочных отливок, не имеюших пор. Кроме того, в металлической фазе коллектируется и полавляюитее количество кобальта, а также доагопенных металлов, если они п виде поимесей содержатся в сплаве.

Эти свойства сплава позволяют применять его в целом ряде проиессов, поедвазначенных для извлечения никеля, а также кобальта, меди, железа и драгоценных металлов. К их ЧИСЛУ, напримеп. можно отнести механическое обогапгение, карбонилпропесс, гилрометалллОгию, гидроэлектрометаллургию и т, д. во всем многообразии их вариантов.

Сплав может применятьсяя не только в твердом состоянии, но и в виде расплава в пирометаллургичегких пппцессах. в которых HAieer место взаимодействие сульфидно-металлического расплава с оксидным, в особенности, с высокожелезистым. В этом случае сплав обеспечивает эффективное разделение указанных расплавов с одновременным снижением химических потерь цветных металлов с высокожелезистыми щлаками, в частности с вюститными, а затем он может замораживаться.

подвергаться термообработке и перерабатываться в твердом состоянии.

Вместе с тем сплав может подвергаться и дробной кристаллизации, а также ликвации

или зейгерованию для отделения металлической фазы от сульфидной. Его можно применять в твердом состоянии и для отделения цветных металлов от компонентов пустой породы и различных шлаков, для очистки сульфидных медных концентратов от никеля, для дробления высоконикелистых и высокожелезистых металлизированных материалов, а также для изготовления растворимых анодов в электрогидрометаллургических процессах извлечения меди и никеля.

Перечисленные свойства пред.ложенного сплава обеспечивают снижение расходов реагентов и параметров процессов при его металлзргической переработке, например кислотности растворов и давления кислорода при селективном выщелачивании никеля и кобальта, давления окиси углерода и температуры при карбонилировании и т. д., что приводит к повыщению эффективности соответствующих металлургических процессов. Предмет изобретения Сульфидню-металлический сплав на основе системы медь-никель-сера, содержащий железо и имеющий отнощение содержания меди к сере не выше 4, отличающийся тем, что, с целью более полного сосредоточения никеля в металлической фазе сплава, повыщения ее реакционной способности и вскрываемости, а также повыщения эффективности металлургических процессов, сплав содержит, %: Медь Никель Железо Сера и соотнощении содержании компонентов: )1,75. железо: (сера -

| название | год | авторы | номер документа |

|---|---|---|---|

| |ПДГННТ!5Г?-ТКШ?ч>&СК: А. я. Кипнис, Н. Ф. Михайлова и В. Г. Рому| -Р-^ЬЛИОТ:';!:; J | 1973 |

|

SU383752A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ И КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2009 |

|

RU2415956C1 |

| Способ переработки промпродуктов, содержащих драгоценные металлы, полученных при производстве катодного никеля (варианты) | 2022 |

|

RU2789528C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2160319C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ КОНЦЕНТРАТОВ НА ОСНОВЕ СУЛЬФИДОВ ЖЕЛЕЗА | 1998 |

|

RU2154117C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ СУЛЬФИДСОДЕРЖАЩЕЙ РУДЫ | 2011 |

|

RU2471006C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2012 |

|

RU2501867C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАВЛЕНЫХ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КОБАЛЬТ, ЖЕЛЕЗО И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2252270C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| СПОСОБ ОБОГАЩЕНИЯ ШЛАМОВ ЭЛЕКТРОЛИЗА НИКЕЛЯ И ДРУГИХ ПРОДУКТОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ, ЗОЛОТО И СЕРЕБРО | 2004 |

|

RU2276195C1 |

Даты

1973-01-01—Публикация