Настоящее изобретение касается накаливаемых катодов для разрядных трубок, рассчитанных на работу током от нескольких ампер до нескольких сотен ампер. Уже предлагалось наносить на поверхность таких катодов, поддерживаемых в нагретом состоянии, небольшие количества металлических бария, кальция или стронция, возгоняемых из нагретой до рабочей температуры смеси соединений, выделяющих пары упомянутых металлов. Как показали исследования, такие металлы, как молибден, никель, вольфрам и тантал, помещенные в пары щелочно-земельных металлов и поддерживаемые при температуре от 740 до 1500°, удерживают на своей поверхности количество щелочно-земельных металлов, достаточное для получения больших электронных эмиссий с единицы поверхности накаленного металла. В качестве соединений, особенно пригодных для получения паров щелочно-земельных металлов, необходимо указать на так называемые термитные смеси, состоящие обычно из одного или нескольких окислов щелочно-земельных металлов и сильного восстановителя, например, алюминия.

Согласно изобретению, предлагается особая конструктивная форма выполнения катода указанного типа.

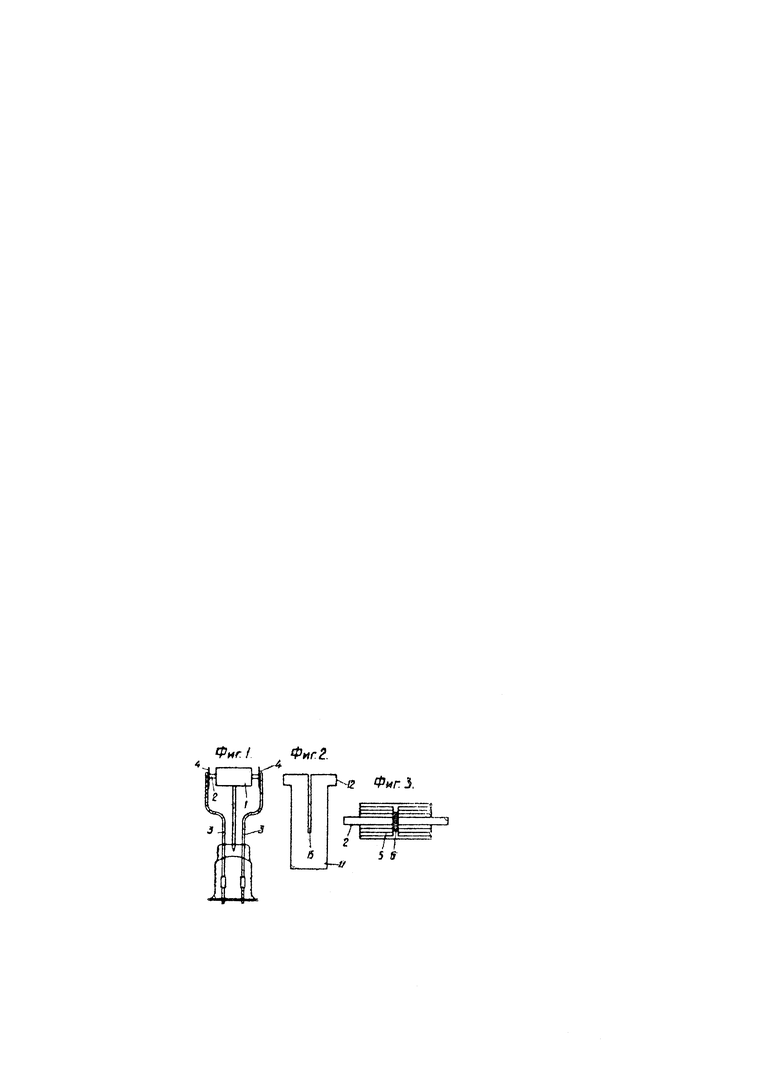

На чертеже фиг. 1 представляет собою общий вид катода; фиг. 2 - заготовку для катода; фиг. 3 - продольный разрез его.

Как видно из фиг. 1, катод представляет собою цилиндр 1 из тугоплавкого металла, внутри которого помещен нагреватель 2, к которому по вводам 3 подводится ток, поддерживающий цилиндр 1 в накаленном состоянии. Внутри того же цилиндра должна быть помещена указанная выше термитная смесь в виде химического соединения или сплава. На вводах 3 тока полезно укрепить экраны 4, препятствующие слишком быстрому удалению паров щелочно-земельных металлов из полости цилиндра.

Для изготовления катода полоса листового молибдена или иного металла, обладающего достаточно высокой температурой плавления, вырезается или выштамповывается в виде двух букв Г, соединенных своими основаниями и разделяемых щелью 15 (фиг. 2). Заворачивая заготовку, начиная от концов 12 в направлении к концу 11, мы получим две спирали, соединенные последовательно и имеющие зазор 15 между ними. До того, как конец 11 (фиг. 2) будет завернут, в зазор 15 вкладывается таблетка 6 (фиг. 3), спрессованная из упомянутых выше веществ, после чего конец 11 наворачивается на ранее образованную спираль. Благодаря такому устройству внутри цилиндра получаются две последовательно включенные ленточные спирали 5 с таблеткой 6 между ними. Подводя ток к трубчатым концам спирали, подбирают условия нагрева таким образом, чтобы таблетка 6 испаряла ничтожное количество свободного щелочно-земельного металла, который, конденсируясь на витках спирали, образует активные слои, повышающие в тысячи раз электронную эмиссию катода.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОД ДЛЯ ГАЗОВЫХ РАЗРЯДНЫХ ПРИБОРОВ | 1933 |

|

SU38710A1 |

| Способ изготовления разрядных трубок с катодами Венельта | 1925 |

|

SU2626A1 |

| Электронная лампа с катодом косвенного нагрева | 1935 |

|

SU50261A1 |

| НАКАПЛИВАЕМЫЙ КАТОД ДЛЯ РАЗРЯДНЫХ ТРУБОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1924 |

|

SU1764A1 |

| Окисный катод | 1928 |

|

SU19700A1 |

| КАТОД ДЛЯ РАЗРЯДНЫХ ТРУБОК | 1928 |

|

SU16784A1 |

| Способ изготовления катода электронной лампы | 1931 |

|

SU28976A1 |

| ПРЯМОНАКАЛЬНЫЙ КАТОДНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

SU1718678A1 |

| УНИВЕРСАЛЬНАЯ НЕЙТРОННАЯ ТРУБКА С ЭЛЕКТРОТЕРМИЧЕСКИМИ ИНЖЕКТОРАМИ РАБОЧЕГО ГАЗА | 2015 |

|

RU2601961C1 |

| Способ изготовления электродовдля люминецентных ламп | 1972 |

|

SU510174A3 |

1. Накаливаемый катод, работающий в парах активного металла, постепенно выделяющегося из термитной смеси, отличающийся тем, что он состоит из двух последовательно соединенных и расположенных рядом ленточных спиралей 5, 5, заключенных в общую оболочку, между которыми зажата термитная таблетка 6 (фиг. 3).

2. Применение в катоде по п. 1 термитной смеси из окислов щелочно-земельных металлов и порошка алюминия.

3. Применение в катоде по пп. 1 и 2 экранов 4 для предупреждения быстрого испарения щелочно-земельных металлов (фиг. 1).

Авторы

Даты

1934-09-30—Публикация

1933-05-10—Подача