1

Изобретение относится к станкам для микрообработки с резцом.

Известны притирочные станки, выполненные в виде станины, в которой смонтирован подвижно приводной вал резца и которая может испытывать колебательное движение или биение в направлении оси приводного вала, и датчика момента сопротивления, имеющего заслонку, перемещающуюся в зависимости от момента и помещенную на трубопроводе подачи воздуха под давлением с регулируемой выдачей; давление в трубопроводе определяется степенью открытия трубопровода, т. е. моментом сопротивления.

Недостатком таких станков является то, что в них датчик момента сопротивления обычно используется только для смещения резца в зависимости от детектируемого момента для поддержания постоянного значения рабочего момента. Однако в случае, нанример, конической расточки или расточки двух разнонаклоненных поверхностей конусов, когда резец выходит из малого диаметра расточки, необходимо изменять направление перемещения станины, несущей приводной вал, для удержания резца в полезной зоне.

Для обеспечения автоматического изменения направления биения станины при быстром

уменьщении момента сопротивления в предлагаемом станке датчик момента сопротивления, установленный между приводным валом и резцом, снабжен средствами управления для перемены направления биения станины при заданном уменьшении момента сопротивления в интервале времени, меньшем заданной величины. При этом средства управления, чувствительные к давлению в трубопроводе, могут быть выполнены в В(иде капсулы с подвижной стенкой и жестко соединенной с ней лопаткой, расположенной перед насадкой, причем последняя механически соединена с перегородкой специальной разделительной камеры, а пневматически - с одной полостью этой камеры и капсулы, дающей команду на триггер. Средства управления могут быть снабжены контактным манометром, обе камеры которого соединены с трубопроводом, одна непосредственно, другая - через редуктор подачи, параллельно которому смонтирован клапан одностороннего действия. Средства управления могут иметь жидкостной усилитель, управляемый давлением, существующим внутри трубопровода, и воздействующий на пневматическую схему с двумя устойчивыми положениями.

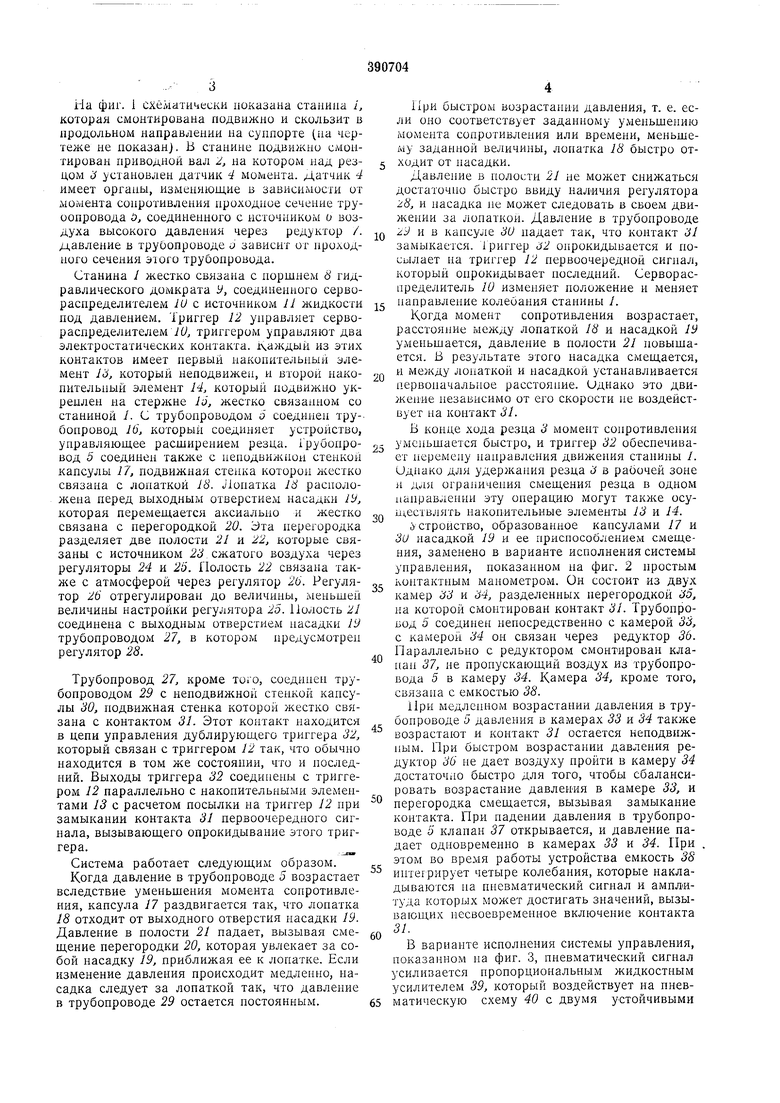

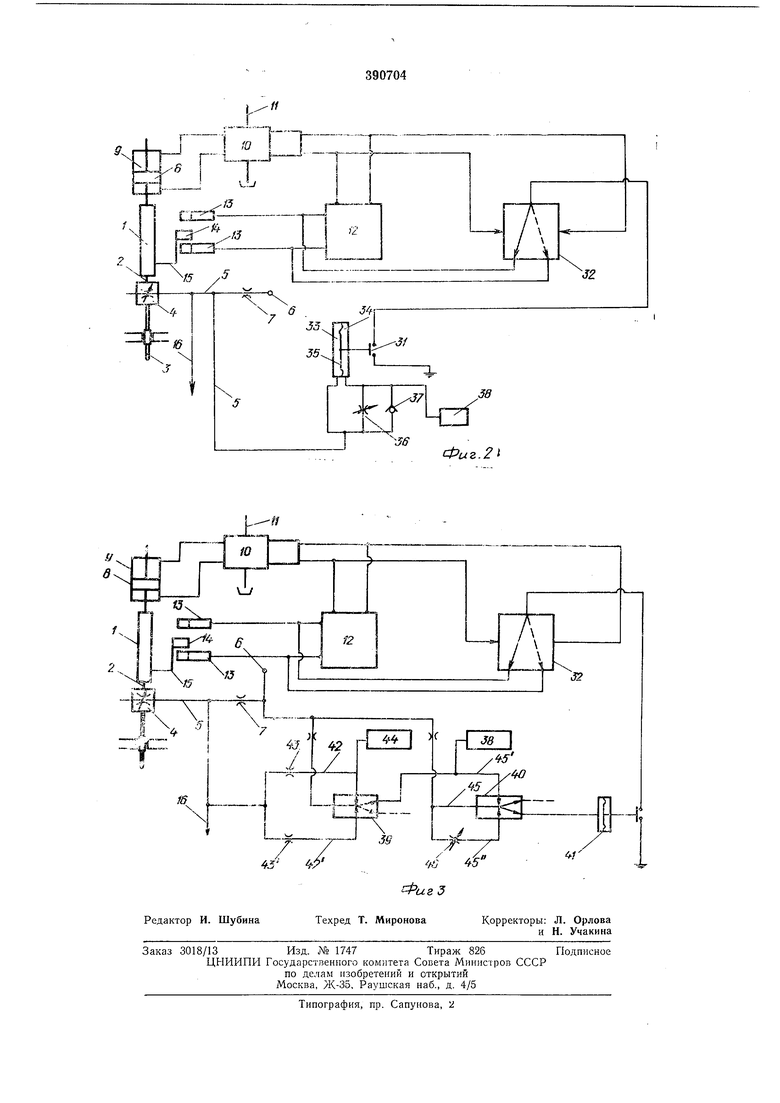

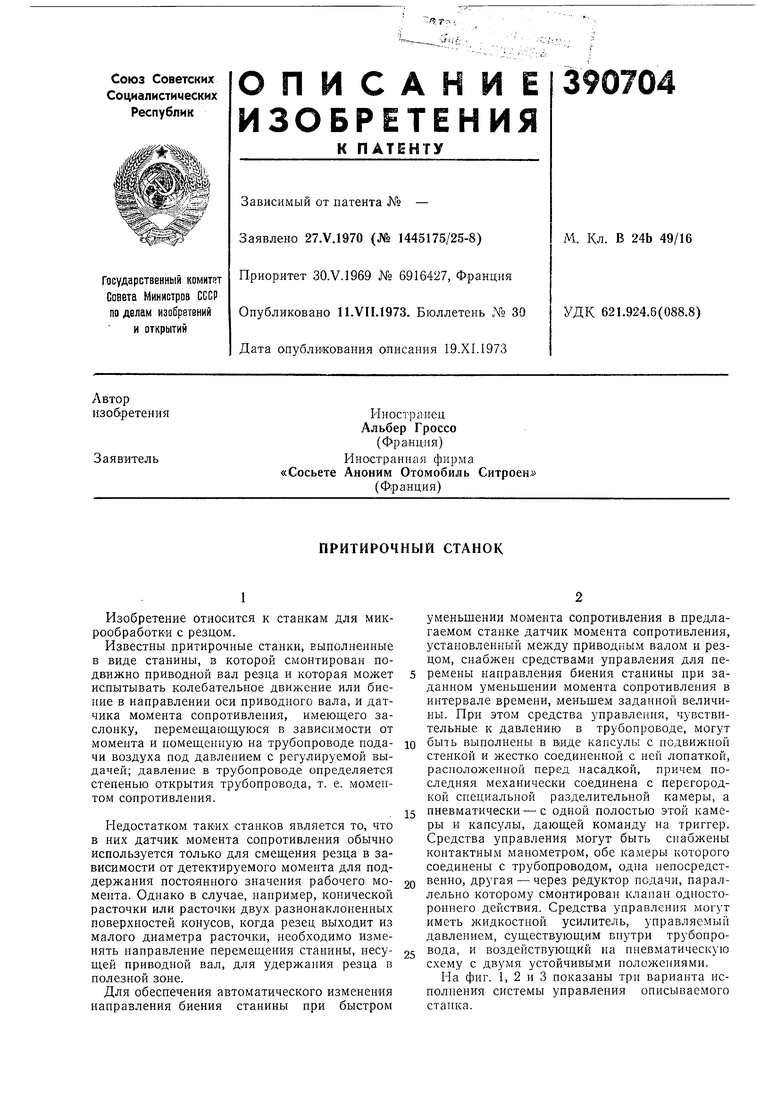

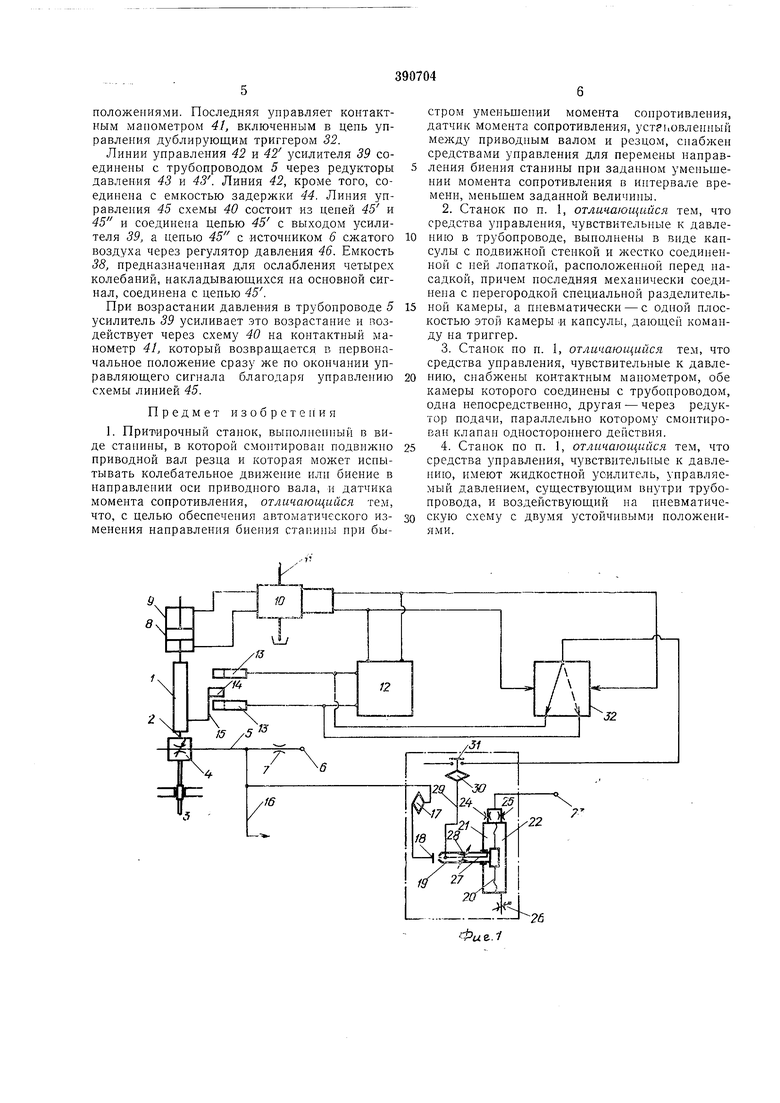

На фиг. 1, 2 и 3 показаны трн варианта исполнения системы управления описываемого станка. На фиг. 1 схематически показана станина /, которая смонтирована подвижно и скользит в продольном направлении на суппорте (на чертеже не показан). В станине подвижно смонтирован приводной вал 2, па котором над резцом /становлен датчик 4 момента. Датчик 4 имеет органы, изменяющие в зависимости от момента сопротивления проходное сечение труоопровода Ь, соединенного с источником о воздуха высокого давления через редуктор /. давление в трубопроводе о зависит от проходного сечения этого трубопровода. Стапипа У жестко связана с поршнем 6 гидравлического домкрата У, соедипеиного сервораспределителем УУ с источником П жидкости под давлением. Триггер 12 управляет сервораспределителем /У, триггером управляют два электростатических контакта. Каждый из этих контактов имеет первый накопительный элемент Уо, который пеподвижен, и второй пакопительпый элемент 14, который подвижно укреплен на l-J, жестко связанном со станиной L С трубопроводом а соедипен тру-бонровод 16, который соединяет устройство, управляющее расширением резца. Трубопровод 5 соединен также с иеподБИЖ юи стенкой капсулы П, подвижная стенка которой жестко связана с лопаткой 16. Лопатка 1в раснолол ена перед выходным отверстием насадки Ij, которая перемещается аксиально и жестко связана с перегородкой 20. Эта перегородка разделяет две полости 21 и 22, которые связаны с источником 2i. сжатого воздуха через регуляторы 24 и 26. Полость 22 связана такл е с атмосферой через регулятор 2Ь. Регулятор 2в отрегулирован до величины, меньшей величины настройки регулятора 25. Полость 21 соединена с выходным отверстием насадки 19 трубопроводом 27, в котором предусмотрен регулятор 28. Трубопровод 27, кроме того, соединен трубопроводом 29 с неподвижной стенкой кансулы 30, подвижная стенка которой жестко связана с контактом 31. Этот контакт находится в цепи управления дублирующего триггера 32, который связан с триггером 12 так, что обычно находится в том же состоянии, что и последний. Выходы триггера 32 соединены с триггером 12 параллельно с накопительными элементами 13 с расчетом посылки на триггер 12 при замыкании контакта 31 первоочередного сигпала, вызывающего опрокидывание этого триггера. Система работает следующим образом. Когда давление в трубопроводе 5 возрастает вследствие уменьшения момента сопротивления, капсула 17 раздвигается так, что лопатка 18 отходит от выходного отверстия насадки 19. Давление в полости 21 падает, вызывая смещение перегородки 20, которая увлекает за собой пасадку 19, приближая ее к лопатке. Если изменение давления происходит медленно, насадка следует за лопаткой так, что давлеппе в трубопроводе 29 остается постоянным. Ири быстром возрастании давления, т. е. если оно соответствует заданному уменьшению момента сопротивления или времени, меньшему заданной величины, лопатка 18 быстро отходит от насадки. Давление в полости 21 не может снижаться достаточно быстро ввиду наличия регулятора 28, и насадка не может следовать в своем движении за лонаткои. Давление в трубонроводе 2У и в капсуле 30 надает так, что контакт 31 замыкается. Триггер 32 опрокидывается и посылает на триггер 12 первоочередной сигнал, который опрокидывает последний. Сервораспределитель 10 изменяет положение и меняет направление колебания станины /. Когда момент сопротивления возрастает, расстояние между лопаткой 18 и насадкой /У уменьшается, давлепие в полости 21 повышается. В результате этого насадка смещается, и между лопаткой и насадкой устанавливается первоначальное расстояние. Однако это движение независимо от его скорости не воздействует на контакт 31. В конце хода резца 3 момент сопротивления уменьшается быстро, и триггер 32 обеспечивает перемену панравления движения станины /. Однако для удержания резца 3 в рабочей зоне и для ограничения смещения резца в одном направлении эту операцию могут также осуи;ествлять пакопительные элементы 13 и 14. .устройство, образованное капсулами 17 и Зи насадкой 19 и ее приспособлением смещения, заменено в варианте исполнения системы управления, показанном на фиг. 2 простым коптактным манометром. Он состоит из двух камер 33 и 34, разделенных перегородкой 35, на которой смонтирован контакт 31. Трубопровод 5 соедипен пепосредствепно с камерой 33, с камерой 34 он связан через редуктор 36. Параллельно с редуктором смонтирован клапан 37, не пропускающий воздух из трубопровода 5 в камеру 34. Камера 34, кроме того, связапа с емкостью 38. При медлепиом возрастании давления в трубопроводе 5 давления в камерах 33 и 34 также возрастают и контакт 31 остается неподвпжпым. При быстром возрастании давления редуктор 36 не дает воздуху нройти в камеру 34 достаточно быстро для того, чтобы сбалансировать возрастание давления в камере 33, и перегородка смещается, вызывая замыкапие коптакта. При падении давления в трубопроводе 5 клапан 37 открывается, и давление падает одновременно в камерах 33 и 34. При , этом во время работы устройства емкость 38 интегрирует четыре колебания, которые накладываются на пневматический сигпал и амплитуда которых может достигать зпачений, вызывающих несвоевременное включение контакта 31. В варианте исполпения системы управления, показанном па фиг. 3, ппевматический сигнал силивается пропорциональным жидкостным силителем 39, который воздействует на пневматическую схему 40 с двумя устойчивыми

положениями. Последняя управляет контактным манометром 41, включенным в цепь управления дублирующим триггером 32.

Линии управления 42 и 42 усилителя 39 соединены с трубопроводом 5 через редукторы давления 43 и 43. Линия 42, кроме того, соединена с емкостью задержки 44. Линия управления 45 схемы 40 состоит из цепей 45 и 45 и соединена цепью 45 с выходом усилителя 39, а цепью 45 с источником 6 сжатого воздуха через регулятор давления 46. Емкость 38, предназначенная для ослабления четырех колебаний, накладывающихся на основной сигнал, соединена с цепью 45.

При возрастании давления в трубопроводе 5 усилитель 39 усиливает это возрастание и воздействует через схему 40 на контактный манометр 41, который возвращается в первоначальное положение сразу же по окончании управляющего сигнала благодаря управлению схемы линией 45.

Предмет изобретения

1. Притирочный станок, выполненный в виде станины, в которой смонтирован подвижно приводной вал резца и которая может испытывать колебательное двилсение или биение в направлении оси приводного вала, и датчика момента сопротивления, отличающийся тем, что, с целью обеспечепия автоматического изменения нанравления биения стакины при быстром уменьшении момента сонротивления, датчик момента сопротивления, уст 1ювленный между приводным валом и резцом, снабжен средствами управления для перемены направления биения станины при заданном уменьшении момента сопротивления в интервале времени, меньшем заданной величины.

2.Станок по п. 1, отличающийся тем, что средства управления, чувствительные к давлению в трубопроводе, выполнены в виде капсулы с подвижной стенкой и жестко соединенной с ней лопаткой, расположенной перед насадкой, причем последняя механически соединена с нерегородкой специальной разделительной камеры, а пневматически - с одной плоскостью этой камеры и капсулы, дающей команду на триггер.

3.Станок по п. 1, отличающийся тем, что средства управления, чувствительные к давлению, снабжены контактным манометром, обе камеры которого соединены с трубопроводом, одна непосредственно, другая - через редуктор подачи, параллельно которому смонтирован клапан одностороннего действия.

4. Станок по п. 1, отличающийся тем, что средства управления, чувствительные к давлению, имеют жидкостной усилитель, управляемый давлением, существующим внутри трубопровода, и воздействующий на пневматическую схему с двумя устойчивыми положениями.

К

-I,-

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 1999 |

|

RU2164863C1 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ ПОСЕВОВ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2006 |

|

RU2311019C1 |

| Устройство для динамической градуировки датчиков давления | 1990 |

|

SU1760422A1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| Машина для внесения жидких удобрений | 1983 |

|

SU1110397A1 |

| Ленточный бремсберговый конвейер | 1978 |

|

SU981134A1 |

| Установка для очистки шахтного водосборника | 1984 |

|

SU1198225A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТЕЛЕЖЕК ПАССАЖИРСКИХ ВАГОНОВ | 1953 |

|

SU99689A1 |

| Устройство для перемешивания и транспортирования сыпучих материалов | 1990 |

|

SU1798194A1 |

| Стенд для свинчивания-развинчивания резьбовых соединений | 1984 |

|

SU1172669A1 |

Авторы

Даты

1973-01-01—Публикация