1

Изобретение относится к области химического и энергетического машиностроения и может быть использовано при сооружении электростанций или химических производств, работающих по комплексным энерготехнологическим схемам.

Известен способ газ1И|фикации мазута путем частичного сжигания в специальном реакторе совместно с воздухом, взятом в количестве 40% от стехиометрического.

В реакторе происходит полная газификация мазута, так как тепла, выделившегося от сгораиия одной части топлива, достаточно для разложения остальной части. Из реактора выходит газовая смесь, в состав которой входит окись углерода, водород, азот, двуокись углерода, а так же сероводород, образованный в реакторе за счет серы и водорода, содержащихся в топливе. Смесь охлаждают в газоохладителях, очищают от золы и сажи и направляют в абсорбер для поглощения сероводорода. Освобожденная от серы газовая смесь расширяется в турбине, приводящей в движение воздушный компрессор реактора, и направляется в паровой котел на дожигание. Раствор из абсорбера периодически регенерируют, выделяя из него серу.

Описанный способ, однако, .и.меет низкую

теплотворную способность гя .оац прОдуктов.

Цель изобретения - создание надежной, простой в аппаратурном выполнении энерготехнологической схемы для сжигания сернистого мазута и промышленного использования

содержащихся в нем серы и ванадия.

Поставленная цель достигается за счет того, что процесс ведут при расходе воздуха 10% от стехиометрического количества и внешнем подводе тепла, осуществляемого любым способом, например, размещением пиролизных труб в топке котла и нагревом их за счет тепла факела. Это избавит установку от реактора и трудностей, связанных с его эксплуатацией. Уменьшение расхода воздуха, необходимого для предварительной переработки мазута перед сжиганием, приводит к тому, что теплотворная способность, получаемых газообразных продуктов при газификации мазута, увеличивается примерно в 4 раза (с 1170 ц.о

4320 ккал/кг).

По мере повышения давления в зоне газификации, а также в зоне сжигания продуктов газификации эффективность способа увеличивается, а аппаратурное оформление упрощается; 3-4 кгс/см минимальное да-вление при котором продукты газификации смогут быть использованы для эжекции вторичного воздуха при горении.

В связи с малым расходом воздуха для первичной переработки мазута отпадает надобностъ в газовой турбине, что существенно упрощает установку и ускоряет ее изготовление. В предлагаемой установке компрессор для воздуха приводится в движение электромотором, расход энергии на которой компенсируется отсутствием вентилятора для подачи остальной части воздуха в топку котла. Проведение процесса пиролиза совместно с воздухом, в котором мазут диспергирован, предотвращает коксообразование на стенках. Воздух, .идущий на первичную переработку мазута, используется для распыливания мазута в пневматических форсунках. :

Таким образом, в трубы пиролиза поступает поток воздуха.с диспергированным в нем мазутом, что предотвращает отложение сажи на стенках пиролизных труб путем диффузии из пиролизируемого потока. Отложение нагара на стенки труб путем прилипания к ним /капель исключается благодаря специально подобранной скорости потока в трубах пиролиза.

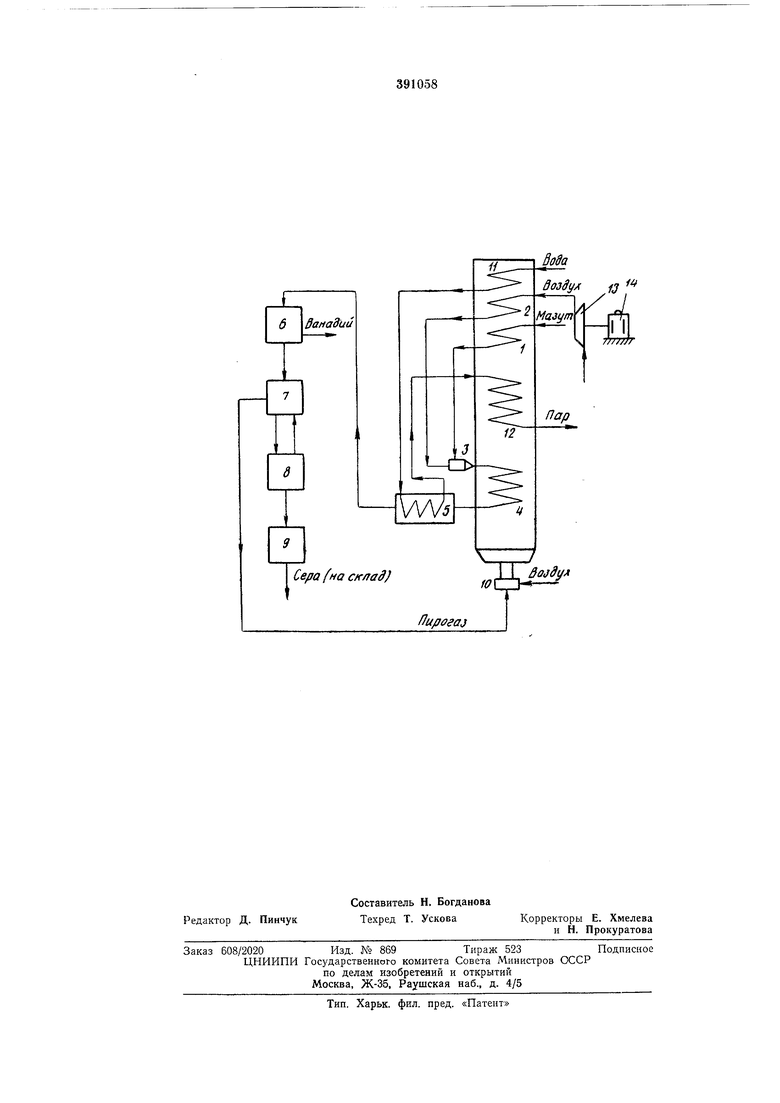

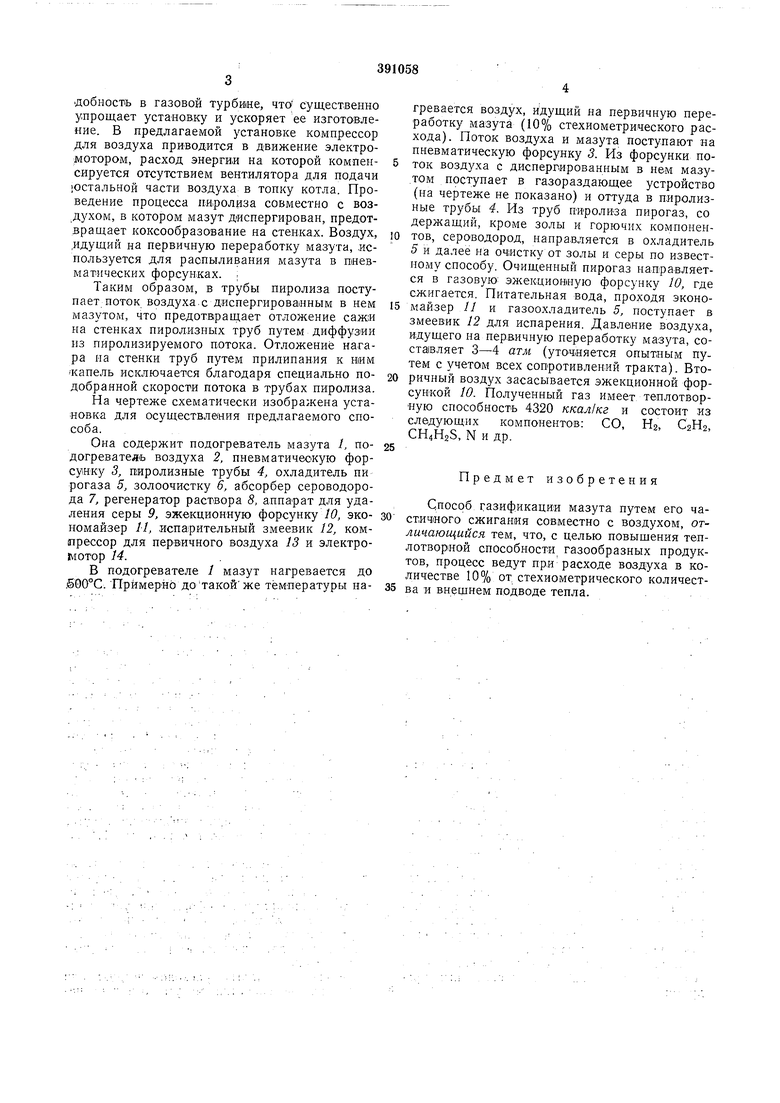

На чертеже схематически изображена установка для осуществления предлагаемого способа.

Она содержит подогреватель мазута /, подогреватель воздуха 2, пневматическую форсунку 3, П1иролизные трубы 4, охладитель пи рогаза 5, золоочистку 6, абсорбер сероводорода 7, регенератор раствора 8, аппарат для удаления серы 9, эжекционную форсунку /, экономайзер //, испа рительный змеевик 12, компрессор для первичного воздуха 13 и электромотор 14.

В подогревателе / мазут нагревается до .600°С. Примеряй дотакойже температуры нагревается воздух, идущий на первичную переработку мазута (10% стехиометрического расхода). Поток воздуха и мазута поступают на пневматическую форсунку 3. Из форсунки поток воздуха с дисперлированным в нем мазутом поступает в газораздающее устройство (на чертеже не показано) и оттуда в пиролизные трубы 4. Из труб пиролиза пирогаз, со держащий, кроме золы и горючих комнонентов, сероводород, направляется в охладитель 5 и далее на очистку от золы и серы по известному способу. Очищенный пирогаз направляется в газовую- эжекционную форсунку W, где сжигается. Питательная вода, цроходя экономайзер // и газоохладитель 5, поступает в змеевик 12 для испарения. Давление воздуха, идущего на первичную переработку мазута, соста1вляет 3-4 атм (уточняется опытным путем с учетом всех сопротивлений тракта). Вторичный воздух засасывается эжекционной форсункой 10. Полученный газ имеет теплотворную способность 4320 ккал/кг и состоит из следующих компонентов: СО, Н2, С2Н2, CH4H2S, N и др.

Предмет изобретения

Способ газификации мазута путем его частичного сжигания coBiMecTHo с воздухом, отличающийся тем, что, с целью повышения теплотворной способности газообразных продуктов, процесс ведут прирасходе воздуха в количестве 10% от стехиометрического количества и внещнем подводе тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2527214C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| Способ термической переработки пылевидного твердого топлива | 1976 |

|

SU1120009A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

| Энерготехнологический комплекс по переработке хвостов сортировки твердых коммунальных отходов | 2024 |

|

RU2841442C1 |

| СПОСОБ ГАЗИФИКАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И СМЕСЕЙ ВЕЩЕСТВ | 2000 |

|

RU2240341C2 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ТВЕРДЫХ ТОПЛИВ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ КОМБИНИРОВАННОГО ЦИКЛА С СОВМЕСТНЫМ ПРОИЗВОДСТВОМ ЭНЕРГИИ И ПОБОЧНОЙ ТОВАРНОЙ ПРОДУКЦИИ В ВИДЕ ЖИДКИХ И ТВЕРДЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ПОТРЕБИТЕЛЬСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2364737C1 |

| Установка для термической переработки твердых отходов с получением горючего газа | 2016 |

|

RU2631721C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

Авторы

Даты

1973-01-01—Публикация