Изобретение относится к области утилизации органических отходов, в частности, осадков городских сточных вод, с получением продуктового газа и дальнейшим его сжиганием для получения тепла, а также с получением гранулированного шлака и его использования в качестве строительного материала.

Из уровня техники известны следующие решения, используемые для термической переработки кека илового осадка.

Известны способы сжигания кека с получением зольного остатка, например способ, раскрытый в авторском свидетельстве №545827 (опубликовано 05.02.1977), в котором подачу отходов осуществляют двумя прямолинейными потоками навстречу друг другу, топливо и воздух подают в зону столкновения потоков отходов, а продукты горения отводят двумя потоками в зонах подачи отходов. Схема включает циклонную печь, куда подают прямолинейные потоки диспергированных отходов и которая имеет зону столкновения диспергированных потоков, куда осуществляют подачу потока топлива и воздуха, которые, сгорая, образуют вихревой поток, движущийся в зону подачи отходов, и каналы выхода продуктов сгорания.

Также для сжигания илового кека применяются установки с котлами кипящего слоя, колосниковые котлы и установки для каталитического сжигания.

Недостатки чисто термической утилизации иловых осадков заключаются в необходимости использования сложных систем газоочистки из-за летучей золы, а также в необходимости захоронения зольного остатка.

Кроме того, для сжигания иловых осадков, применяют пиролиз, например способ газификации твердых видов углеродного топлива, включающий нагрев, пиролиз подаваемого в ванну с расплавленным шлаком герметичной электродной электропечи углеродного топлива при пропускании через шлаковый расплав газифицирующих агентов, а также пропускании электрического тока, удаление из рабочего пространства печи синтез-газа, шлака и металлического сплава, при этом через шлаковый расплав пропускают трехфазный электрический ток (патент РФ №2521638, опубликован 10.07.2014).

Получаемые продукты при пиролизном сжигании кека: углеродный и зольный остатки, а также тепло/электроэнергия.

Наиболее близким аналогом патентуемого решения является способ переработки кека илистых осадков, в котором отходы обрабатывают электрическим разрядом высокой энергии в плазменной печи. Аппарат для плазменной обработки для использования в настоящем изобретении содержит печь и систему графитовых электродов для образования плазменной дуги внутри печи. Во время работы отходы подают в печь через впускное отверстие. Плазменная дуга перемещается от конца графитового электрода к отходам. Стадия плазменной обработки дает расплавленный шлак. Нелетучие опасные неорганические материалы, такие как тяжелые металлы или их соединения, включаются в расплавленный шлак, давая инертный стекловидный или полукристаллический продукт, в зависимости от скорости охлаждения и состава. Способ предусматривает восстановление твердого остеклованного шлака и/или отходящего газа. Отходящий газ содержит теплотворные компоненты и может быть использован для выработки энергии в газовой турбине или при помощи сжигания (патент РФ №2592891, опубликован 27.07.2016).

Недостаток известных пиролизных технологий утилизации иловых осадков заключается в сложности схемы газоочистки из-за жидких продуктов и недостаточности степени очистки целевых продуктов от загрязнителей.

Техническая задача, на решение которой направлено заявленное изобретение, заключается в разработке термической технологии переработки кека илового осадка с использованием энергетического потенциала кека максимальным полезным использованием получаемых отходов в промышленности.

Технический результат заявленной системы заключается в использовании энергетического потенциала отходов, в увеличении выхода целевых продуктов с низкой эмиссией загрязнителей в окружающую среду, а также исключении необходимости захоронений отходов и обеспечении максимального использования их потенциала в промышленности.

Указанный технический результат достигается за счет осуществления способа термической переработки кека иловых осадков в шлаковом расплаве, в котором кек, после предварительного механического обезвоживания, подают на систему роторных сушильных установок с косвенным нагревом кека перегретым паром, испаренную влагу из сушильных установок подают на теплообменник охлаждения и конденсации воды, далее на циклон очистки выпара и систему биологической очистки воздуха перед подачей в дымовую трубу, осушенный кек из сушильных установок подают в бункер-накопитель, из которого кек посредством шнекового питателя подают в печь, оснащенную горелкой и блоком молибденовых электродов с системой электропитания, а также блоком слива жидкого шлака, через который жидкий шлак подают в гранулятор, в печи-газификаторе органическую составляющую кека преобразуют в продуктовый газ, который для закалки и понижения температуры до 1200°C проводят через контактный теплообменник и подают в водяной теплообменник, где продуктовый газ охлаждают до 200°C и подают в камеру полного сжигания продуктового газа с тангенциальным входом, где летучие органические соединения газа полностью сжигают в избытке кислорода при температуре около 1300°C, при этом камера полного сжигания включает горелку, факел которой ориентирован по оси камеры от входа к выходу, и сужение в средней части, продукты сгорания после камеры полного сжигания через газоход подают в паровой котел-утилизатор тепла, выполненный с возможностью выработки пара для аппаратов сушки исходного кека иловых осадков и оснащенный дополнительной горелкой для сжигания топлива, из которого отходящий газ подается в систему газоочистки и через дымосос - в дымовую трубу.

Продуктовый газ, полученный из органической составляющей кека, представляет собой синтез-газ в результате газификации высушенного кека при ограниченной подачи кислорода.

Продуктовый газ, полученный из органической составляющей кека, представляет собой пирогаз при пиролизе высушенного кека в отсутствие кислорода.

Система очистки отходящего газа после котла утилизатора обеспечивает его очистку от золы и кислых газов известными методами.

Подача отходящего газа в дымовую трубу и разрежение в технологической линии от печи-газификатора до котла утилизатора обеспечивается дымососом.

Максимальное использование целевых продуктов переработки кека иловых осадков с пониженным содержанием загрязнителей и их выбросов в атмосферу достигается за счет конструктивных особенностей печи-газификатора и камеры полного сжигания, а именно за счет применения комбинированной системы нагрева высушенного кека в печи-газификаторе, образованной горелками и дополнительным омическим подогревом шлакового расплава с помощью молибденовых электродов, на которые подается напряжение источника питания, а также за счет тангенциальной подачи продуктового газа в камеру полного сжигания, имеющей специальное сужение в средней области камеры для более эффективного перемешивания потока. Указанные особенности обеспечивают более эффективное очищение продуктового газа от загрязнителей, а также позволяют получить максимальный полезный эффект от продуктов переработки для потребления внутри системы (например, подогрев сетевой воды паром из парового котла-утилизатора), а также позволяют получить инертный и химически стойкий продукт - остеклованный гранулированный шлак, который может быть использован как строительный материал.

Далее решение поясняется ссылками на фигуры, на которых приведено следующее.

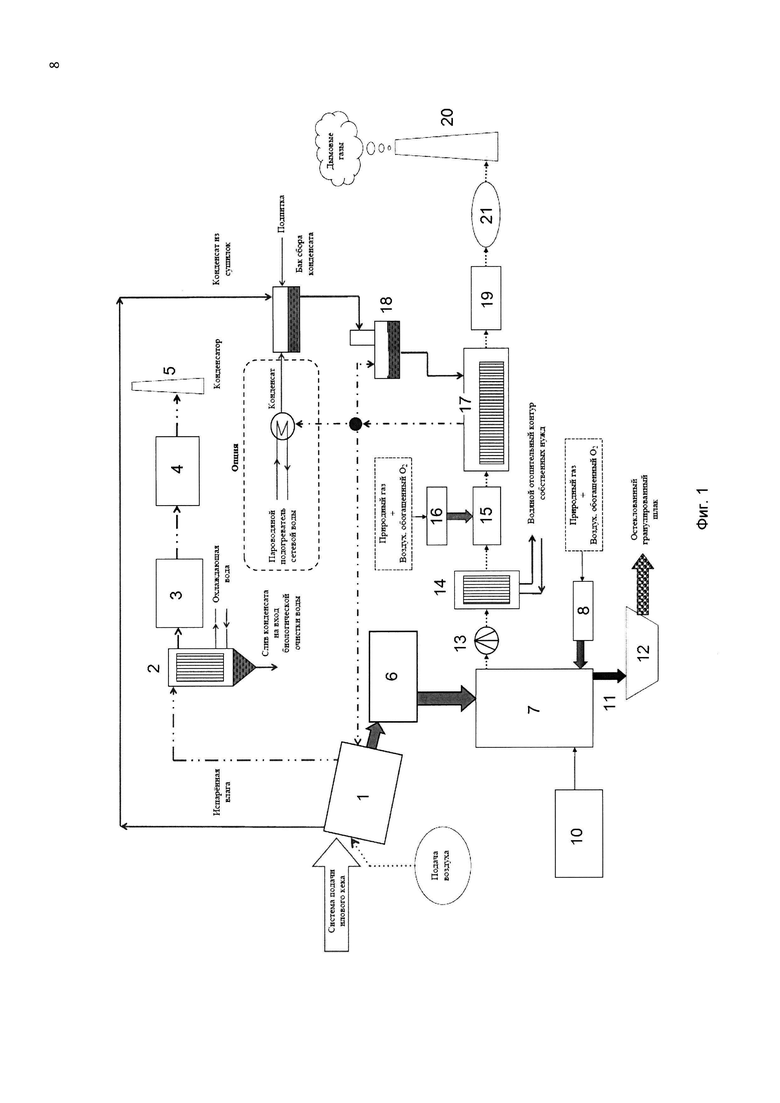

Фиг. 1 - общая схема процесса термической переработки кека илового осадка в шлаковом расплаве.

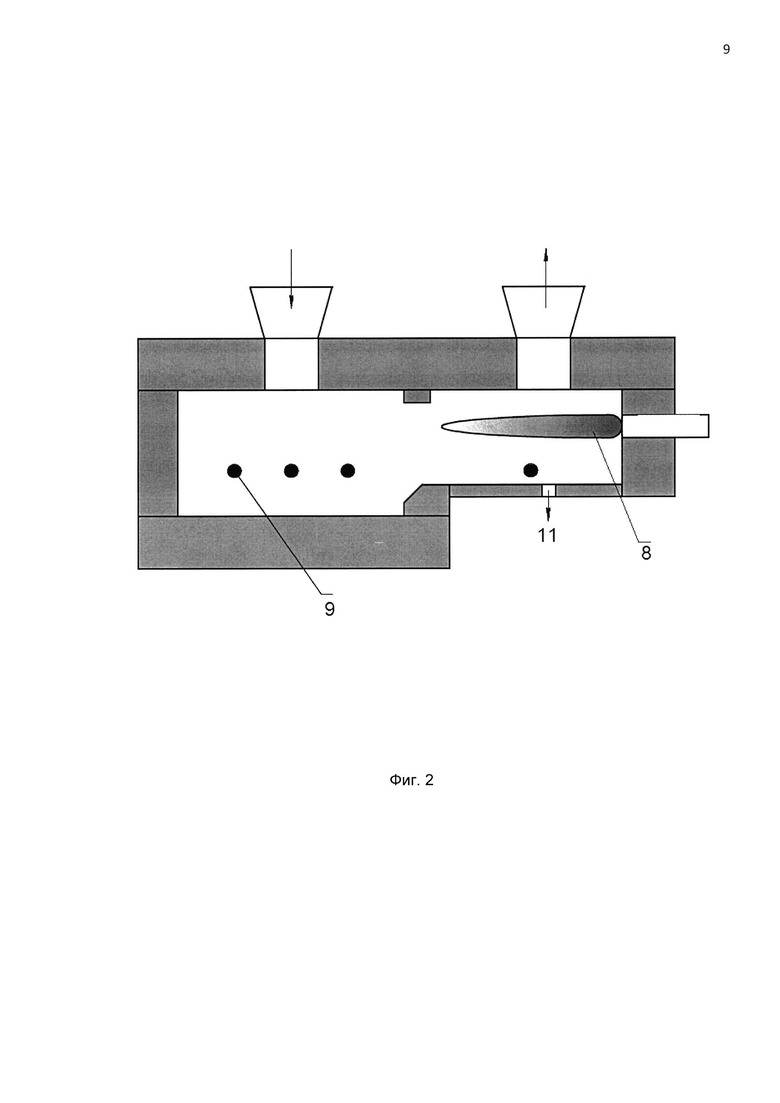

Фиг. 2 - общая схема печи-газификатора.

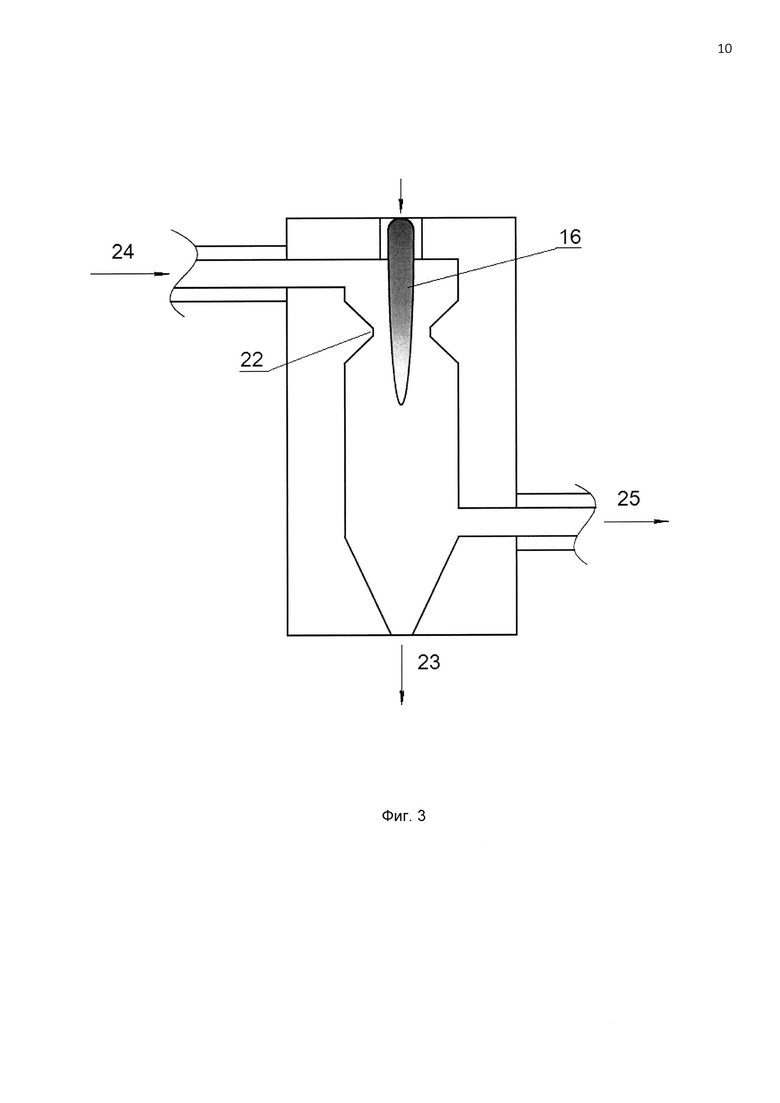

Фиг. 3 - общая схема камеры полного сжигания.

На фиг. 1 приведена схема, описывающая процесс переработки кека и дальнейшего использования продуктов переработки.

Кек, после предварительного механического обезвоживания, подается на систему роторных сушильных установок 1 с косвенным нагревом кека перегретым паром и получением испаренной влаги и осушенного кека. Система очистки нагретого воздуха после сушильных установок и перед дымовой трубой включает теплообменник 2 охлаждения и конденсации воды, циклон 3 очистки выпара и систему биологической очистки воздуха 4. Влага выдувается воздухом (подается вентилятором), насыщенный парами воды нагретый воздух подается на теплообменник 2 охлаждения и конденсации воды, далее на циклон 3 очистки выпара и систему биологической очистки воздуха 4 от летучих органических соединений и запахов перед подачей в дымовую трубу 5. Осушенный кек подается в бункер-накопитель 6.

Из бункера-накопителя иловый кек подается шнековым питателем в футерованную печь-газификатор 7 (ПГ, фиг. 2), где происходит процесс пиролиза/газификации органической составляющей и плавление минеральной составляющей. Органическая составляющая кека преобразуется в синтез-газ в присутствии необходимого количества кислорода и паров воды или в пирогаз процесса пиролиза высушенного кека при отсутствии кислорода. Нагрев печи 7 осуществляется сжиганием газового (или жидкого) топлива в горелке 8, куда подается воздух или обогащенный кислородом воздух, и системой дополнительного подогрева шлакового расплава омическим нагревом с помощью молибденовых электродов 9, на которые подается напряжение источника электропитания 10. Печь-газификатор 7 имеет вход для подачи сырья, выход синтез-газа (пирогаза), а также оснащена системой слива жидкого шлака 11, которая подает жидкий шлак в гранулятор 12, обеспечивающий получение гранулированного остеклованного шлака. Рабочая температура печи-газификатора составляет порядка 1600°С.

Продуктовый газ из печи-газификатора 7 подается через контактный теплообменник 13 (для закалки и понижения температуры до 1200°С) в водяной теплообменник 14, где охлаждается до 200°С, полученное тепло используется для собственных нужд.

Охлажденный продуктовый газ подается в футерованную камеру полного сжигания 15 (фиг. 3), где происходит полное сгорание синтез-газа, летучих органических соединений и аэрозолей в избытке кислорода. Температурный режим и стабилизация горения обеспечиваются горелкой 16, куда подается газовое/жидкое топливо и воздух, обогащенный кислородом. Подача продуктового газа в камеру осуществляется тангенциально, факел горелки ориентирован вертикально вниз по оси камеры от входа 24 к выходу 25, камера имеет сужение 22 в средней области между входом и выходом для газа для более эффективного перемешивания потока. Камера также включает узел вывода накопившейся золы 23 и узел вывода отходящего газа. Рабочая температура камеры при сжигании составляет порядка 1300°С.

Продукты сгорания подаются через футерованный газоход в паровой котел-утилизатор тепла 17, который вырабатывает пар, необходимый для аппаратов сушки исходного кека иловых осадков, деаэратора 18, избыток тепла подается на пароводяной подогреватель сетевой воды. Котел-утилизатор оснащается дополнительной горелкой для сжигания жидкого/газового топлива при нехватке тепла от сжигания продуктового газа и в момент старта системы.

Система очистки отходящего газа 19 после котла-утилизатора 17 обеспечивает его очистку от золы и кислых газов известными методами.

Подача отходящего газа в дымовую трубу 20 и разрежение в технологической линии от печи-газификатора 7 до котла-утилизатора 17 обеспечивается дымососом 21.

Таким образом, получаемые в результате переработки кека продукты:

- тепло/электроэнергия;

- гранулированный остеклованный шлак (строительный материал).

Преимущества перед известными способами переработки:

- нулевое захоронение;

- максимальное использование энергетического потенциала отходов;

- низкая эмиссия загрязнений в отходящем газе;

- сравнительно простая система газоочистки.

Изобретение относится к области утилизации органических отходов, в частности осадков городских сточных вод, с получением продуктового газа и дальнейшего его сжигания для получения тепла, а также с получением гранулированного шлака и его использования в качестве строительного материала. Технический результат заявленной системы заключается в увеличении выхода целевых продуктов с пониженной эмиссией загрязнителей в окружающую среду. Способ термической переработки кека иловых осадков в шлаковом расплаве включает подачу в систему сушильных установок с нагревом кека и получением испаренной влаги и осушенного кека, после чего осуществляют подачу кека в бункер-накопитель с последующим направлением кека в печь-газификатор, которая оснащена горелкой и блоком молибденовых электродов и блоком слива жидкого шлака. Через блок жидкий шлак подают в гранулятор. В печи–газификаторе органическую составляющую кека преобразуют в продуктовый газ, который через контактный теплообменник подают в водяной теплообменник, после чего продуктовый газ охлаждают и направляют в камеру полного сжигания с тангенциальным входом. Камера полного сжигания выполнена суженной в области между входом и выходом для газа. После камеры полного сжигания продукты сгорания подают в котел-утилизатор тепла, из которого отходящий газ подают через систему газоочистки в дымовую трубу. 4 з.п. ф-лы, 3 ил.

1. Способ термической переработки кека иловых осадков в шлаковом расплаве, характеризующийся тем, что кек подают на систему сушильных установок с нагревом кека и получением испаренной влаги и осушенного кека, после чего осушенный кек подают в бункер-накопитель, из которого кек направляют в печь-газификатор, оснащенную горелкой и блоком молибденовых электродов, а также блоком слива жидкого шлака, через который жидкий шлак подают в гранулятор, в печи-газификаторе органическую составляющую кека преобразуют в продуктовый газ, который через контактный теплообменник подают в водяной теплообменник, где продуктовый газ охлаждают и направляют в камеру полного сжигания с тангенциальным входом, где летучие органические соединения газа полностью сжигают в избытке кислорода, при этом камера полного сжигания выполнена суженной в области между входом и выходом для газа, продукты сгорания после камеры полного сжигания через газоход подают в паровой котел-утилизатор тепла, из которого отходящий газ подается через систему газоочистки в дымовую трубу.

2. Способ термической переработки по п. 1, характеризующийся тем, что система очистки нагретого воздуха после сушильных установок и перед дымовой трубой включает теплообменник охлаждения и конденсации воды, циклон очистки выпара и систему биологической очистки воздуха.

3. Способ термической переработки по п. 1, характеризующийся тем, что продуктовый газ, полученный из органической составляющей кека, представляет собой синтез-газ процесса газификации высушенного кека при подаче определенного расхода кислорода.

4. Способ термической переработки по п. 1, характеризующийся тем, что продуктовый газ, полученный из органической составляющей кека, представляет собой пирогаз процесса пиролиза высушенного кека в отсутствие кислорода.

5. Способ термической переработки по п. 1, характеризующийся тем, что подача отходящего газа в дымовую трубу и разрежение в линии от печи-газификатора до котла-утилизатора обеспечивается дымососом.

| СПОСОБ БЕЗОТХОДНОЙ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД С ПЕРЕРАБОТКОЙ ВЫДЕЛЕННЫХ ОСАДКОВ | 2014 |

|

RU2570546C2 |

| Способ обработки активного ила | 1979 |

|

SU842052A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1998 |

|

RU2133712C1 |

| ЦЕРЕБРОПРОТЕКТОР ПРИ ЭНЦЕФАЛОПАТИИ | 1998 |

|

RU2141330C1 |

Авторы

Даты

2017-12-14—Публикация

2017-03-28—Подача