При применении установки Линде для разделения коксового газа на составные части методом глубокого охлаждения могут быть отмечены следующие недостатки: а) переход в этиленовую фракцию только 50% этилена коксового газа; б) необходимость затраты энергии при ректификации газообразной этиленовой фракции, содержащей всего около 30% Этилена; в) больщая потеря азота при промывке сырой азотоводородной смеси жидким азотом; г) трудность изготовления сложных концентрических змеевиков; д) сложность схемы теплорбмена в установке.

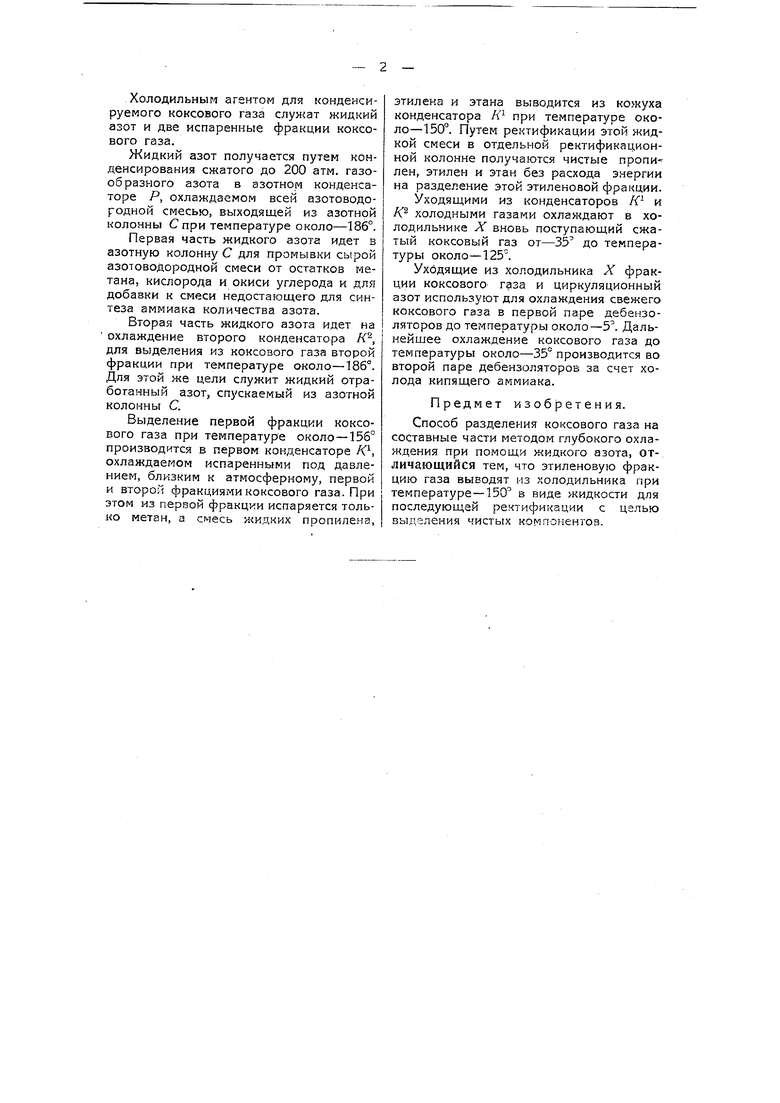

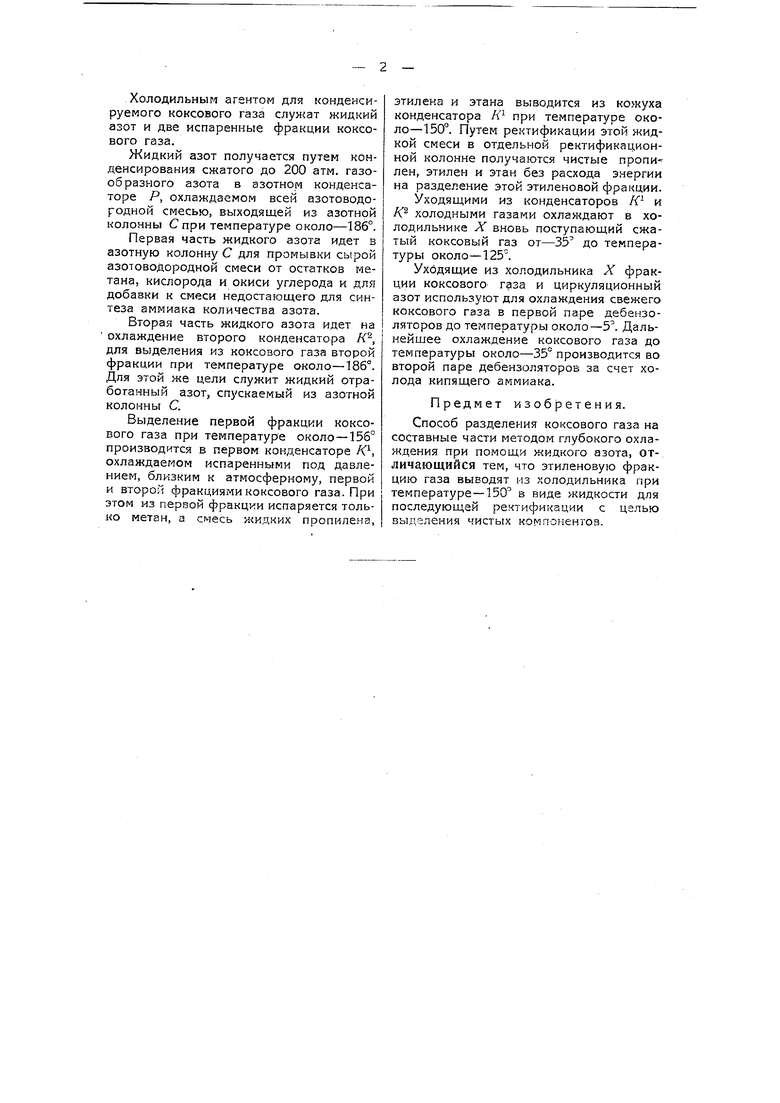

В предлагаемом способе для разделения методом глубокого охлаждения коксового газа, уже охлажденного до 30- 50, применяется не содержащая сложных концентрических змеевиков установка, состоящая из холодильника, двух конденсаторов коксового газа, конденсатора азота и колонны для промывки газа жидким азотом.

Этиленовая фракция выводится при 150 в виде содержащей этилена коксового газа жидкости, при непосредственной ректификации кoтopqй отгоняются чистые этилен, этан и пропилен.

Служащий промывной жидкостью и холодильным агентом жидкий азот получается при конденсировании сжатого

(121)

ДО 200 атм. азота только в одном конденсаторе, охлаждаемом всей,азотоводородной смесью.

При промывке газа теряется вдвое меньшее количество жидкого азота, чем в установке Линде.

В отличие от установки Линде в предлагаемой установке разделение коксового газа Производится таким образом, что сжатый коксовый газ идет во всех элементах установки внутри трубок, а испаренные фракции коксового газа- в междутрубном пространстве. Это обстоятельство позволяет максимально использовать поверхность охлаждения трубок, уменьшить вес кожухов, работающих почти под нормальным давлением, и уменьшить расход холода на периодическое замораживание кожухов.

На чертеже представлена схема установки для осуществления предлагаемого способа разделения коксового газа,причем в схеме приняты следующие обозначения: А-азот,}КА-жидкий азот, ЦА- циркуляционный азот, AS-азотоводородная смесь, Г-коксовый газ, Ф-первая фракция, Ф -вторая фракция, Ф -отработанный азот, ЖЭ-жидкая этиленовая фракция, AM-смесь испаренных Ф, Ф и Ф, X-холодильник, Я -первый конденсатор, К -второй конденсатор, С-азотная колонна и Р-конденсатор азота.

Холодильным агентом для конденсируемого коксового газа служат жидкий азот и две испаренные фракции коксового газа.

Жидкий азот получается путем конденсирования сжатого до 200 атм. газообразного азота в азотном конденсаторе Р, охлаждаемом всей азотоводородной смесью, выходящей из азотной колонны С при температуре около-186°.

Первая часть жидкого азота идет в азотную колонну С для промывки сырой азотоводородной смеси от остатков метана, кислорода и окиси углерода и для добавки к смеси недостающего для синтеза аммиака количества азота.

Вторая часть жидкого азота идет на охлаждение второго конденсатора Я, для выделения из коксового газа второй фракции при температуре около-186°. Дпя этой же цели служит жидкий отработанный азот, спускаемый из азотной колонны С.

Выделение первой фракции коксового газа при температуре около -156° производится в первом конденсаторе К, охлаждаемом испаренными под давлением, близким к атмосферному, первой и второй фракциями коксового газа. При этом из первой фракции испаряется только метан, а смесь жидких пропилена.

этилена и этана выводится из кожуха конденсатора Я при температуре около-150. Путем ректификации этой жидкой смеси в отдельной ректификационной колонне получаются чистые пропилен, этилен и этан без расхода энергии на разделение этой этиленовой фракции.

Уходящими из конденсаторов Ю и К холодными газами охлаждают в холодильнике X вновь поступающий сжатый коксовый газ от-35 до температуры около-125.

Уходящие из холодильника X фракции коксового газа и циркуляционный азот используют для охлаждения свежего коксового газа в первой паре дебензоляторов до температуры около-5 Дальнейшее охлаждение коксового газа до температуры около-35° производится во второй паре дебензоляторов за счет холода кипящего аммиака.

Предмет изобретения.

Способ разделения коксового газа на составные части методом глубокого охлаждения при помощи жидкого азота, отличающийся тем, что этиленовую фракцию газа выводят из холодильника при температуре-150 в виде жидкости для последующей ректификации с целью выделения чистых компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения коксового газа на компоненты | 1936 |

|

SU53391A1 |

| Способ разделения газовых смесей пирогенетического происхождения | 1935 |

|

SU54090A1 |

| Способ выделения бензола из коксового газа вымораживанием | 1933 |

|

SU47402A1 |

| Способ выделения сернистых и цианистых солей аммония из сырого коксового газа | 1941 |

|

SU71970A1 |

| Способ выделения из коксового газа воды, нафталина и бензола охлаждением | 1935 |

|

SU47393A1 |

| Лабораторная установка для охлаждения газов | 1933 |

|

SU33976A1 |

| Способ получения автоводородной смеси из коксового газа | 1940 |

|

SU61728A1 |

| Способ выделения аммиака и сероводорода из прямого коксового газа | 1938 |

|

SU57803A1 |

| Способ выделения цианистого водорода из коксового газа | 1940 |

|

SU72201A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

Авторы

Даты

1934-10-31—Публикация

1933-08-02—Подача